Изобретение относится к области водоснабжения и дренажа, в частности для соединения бурильных труб при сооружении скважин большого диаметра методом обратной промывки. При бурении скважин методом обратной промывки используются буровые штанги диаметром 89-325 мм. Бурение осуществляется преимущественно способом эрлифт. Известны устройства для соединения бурильных труб [1, 2, 3], в которых используются фланцевое и резьбовое соединения.

Большинство зарубежных буровых установок для бурения скважин методом обратной промывки комплектуются навесным оборудованием с фланцевым соединением буровых штанг на болтах. Несмотря на применение средств малой механизации (гайковерты) процесс соединения и рассоединения штанг является многооперационным, трудоемким. Как показывают хронометражные работы, около 30-40% общего баланса рабочего времени при сооружении скважин с использованием штанг с фланцевым соединением уходит на их соединение и разъединение. В среднем на одно соединение и одно рассоединение буровых штанг затрачивается до 25 мин рабочего времени.

Известно устройство для соединения бурильных труб с помощью конического резьбового соединения, состоящее из замка с конической резьбой, с кольцевым и продольным каналами для прохода воздуха [2]. Недостатками конического резьбового соединения бурильных труб являются:

сложность изготовления замкового соединения;

значительная затяжка конического резьбового соединения, а следовательно, большая трудоемкость раскручивания;

невозможность включения обратного вращения буровой колонны,

Известны быстросъемные соединения бурильных труб конструкции "Туркменсельхозводопровод", включающие муфту и ниппель, имеющие каналы для пропуска воздуха и два концентрически расположенных пояска, которые служат для установки уплотнительных колец. Крутящий момент передается с помощью четырех пальцев или трехгранника, а осевая нагрузка воспринимается пальцами, фиксация которых обеспечивается подпружиненными фиксаторами [3]. Основными недостатками бурильных труб с быстросъемными соединениями являются:

сложность изготовления, включающего большой объем токарных, фрезерных, сварочных и слесарных работ;

забивание подпружиненных фиксаторов породой в результате трения колонны о стенки ствола скважины.

Использование быстросъемных соединений бурильных труб конструкции "Туркменсельхозводопровод" позволяет ускорить спуско-подъемные операции до 6-10 мин на одно соединение или рассоединение.

Известно замковое соединение бурильных труб для бурения скважин большого диаметра методом обратной промывки способом эрлифт [4]. В нем воздушные трубы вварены в замок, который имеет у основания кольцевые выточки, соединенные каналами с воздушными трубами буровых труб и цилиндрический канал для прохода воздуха в резьбовой части. Герметизация выхода воздуха из замка осуществляется литыми резиновыми кольцами. Это устройство принято в качестве прототипа.

Недостатками прототипа являются:

сложность конструктивного решения, многооперационность и трудоемкость технологического процесса изготовления узлов соединения бурильных труб, требующих специального оборудования и приспособлений, трудоемкого демонтажа буровой колонны из-за затяжки замковых соединений;

невозможность включения обратного вращения инструмента.

Цель изобретения - сокращение сроков монтажа и демонтажа буровой колонны, значительное уменьшение доли ручного труда бурильщиков в буровом процессе, повышение эффективности и надежности работы навесного оборудования, уменьшение металлоемкости соединений.

Поставленная цель достигается безрезьбовым замковым соединением. Узел соединения бурильных труб содержит фигурные фланцы, приваренные к бурильным трубам, нижний из которых выполнен с жесткой закрепленным в нем тремя соединительными пальцами, имеющими пазы с уклоном. Один из пальцев удлиненный - направляющий при соединении бурильных труб. Нижний фланец имеет два отверстия для пропуска воздушных труб. Верхний фланец выполнен с отверстиями под фигурные соединительные пальцы, воздушные трубы и фиксирующий болт. Над верхним фигурным фланцем расположена запорная плавающая шайба с тремя фигурными пазами для перемещения ее в пазах с уклоном соединительных пальцев, пазами для пропуска воздушных труб и пазом для фиксации замкового соединения после сборки, а также тремя равноудаленными друг от друга цилиндрическими углублениями по ее наружной поверхности для проворачивания сегментным ключом до упора; стопорное кольцо, размещенное в канавке части верхнего фигурного фланца, уплотнительные кольца, одно из которых расположено в нижней части верхнего фигурного фланца, а второе - в выточке между двумя фланцами на воздушной трубе для предупреждения выхода воздуха между фигурными фланцами.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемое устройство отличается от известного тем, что оно обеспечивает надежное соединение бурильных труб и значительно проще по своему конструктивному решению, так как представляет собой безболтовое и безрезьбовое замковое соединение, позволяющее включение обратного вращения инструмента. Таким образом, заявляемое устройство соответствует критерию изобретения "новизна". Использование соединения сокращает операции по соединению и рассоединению штанг до 1,5-3 мин при существенном снижении доли ручного труда. Это позволяет сделать вывод о соответствии предлагаемого технического решения критерию "существенные отличия".

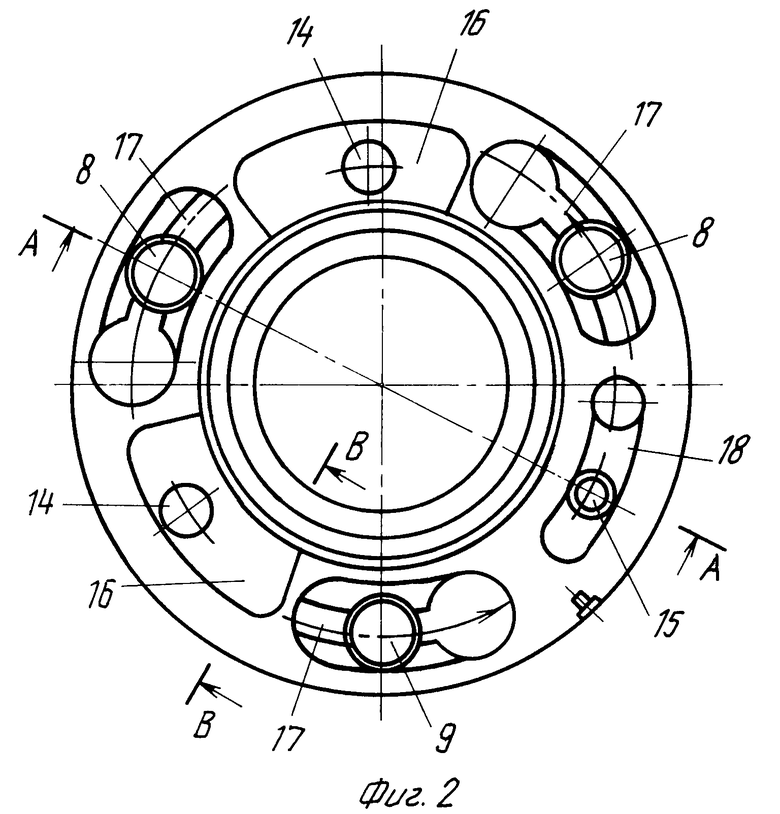

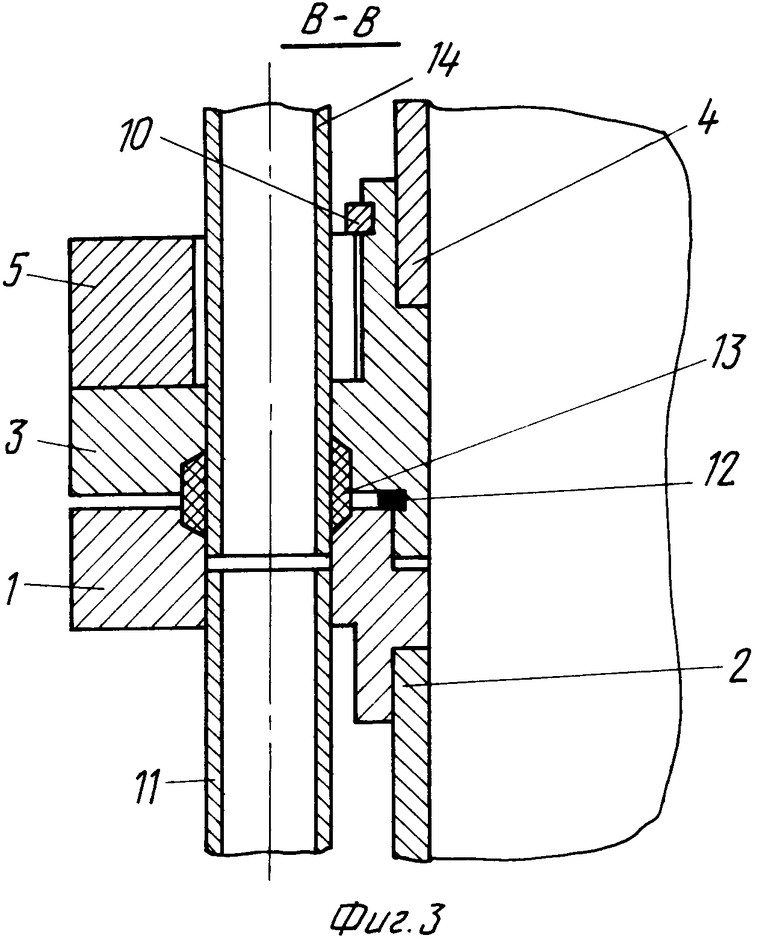

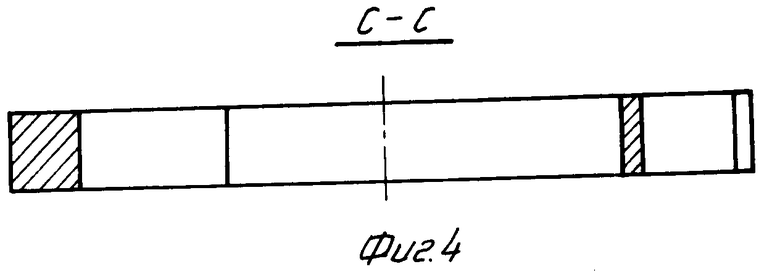

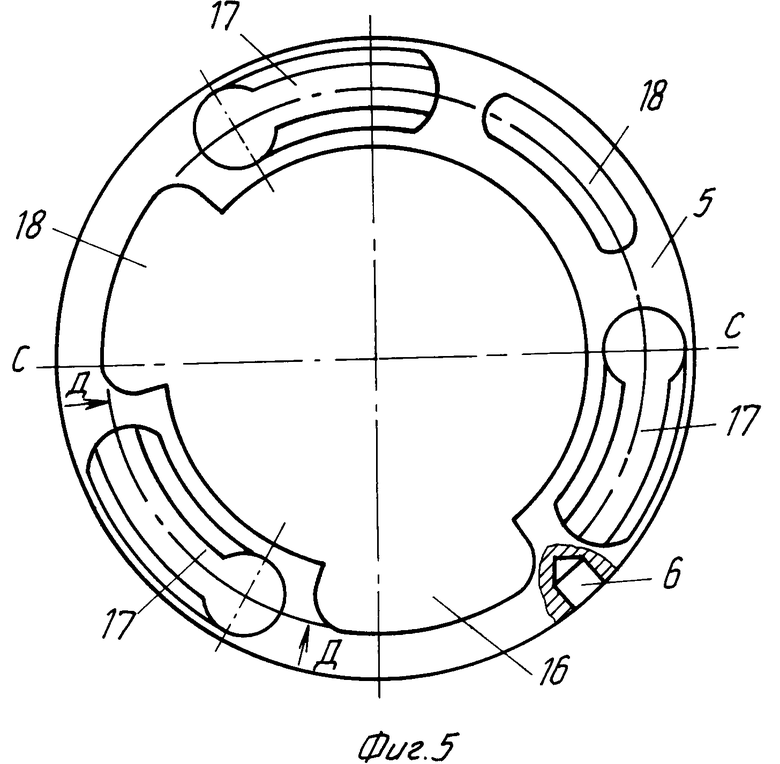

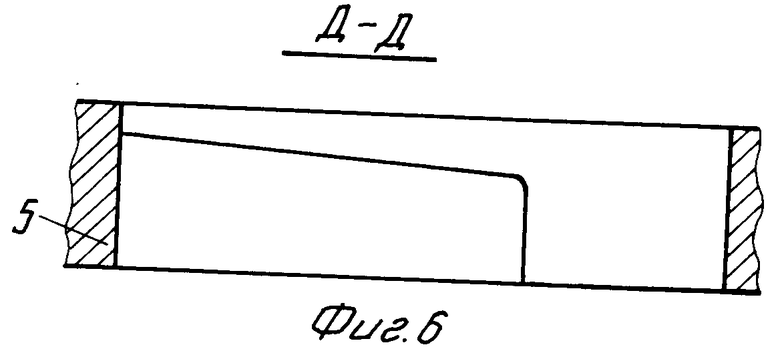

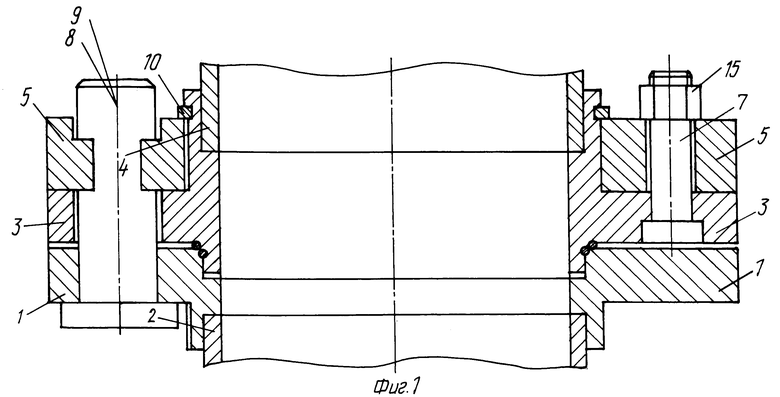

Изобретение поясняется чертежами. На фиг. 1 - общий вид замка (разрез A-A); на фиг. 2 - общий вид замка (вид сверху); на фиг. 3 - разрез B-B на фиг. 2; на фиг. 4 - разрез C-C на фиг. 5; на фиг. 5 - вид сверху на запорную шайбу; на фиг. 6 - сечение Д-Д на фиг. 5.

Замок для соединения бурильных труб состоит из (фиг. 1 - фиг. 6): нижнего фигурного фланца 1, приваренного к нижней буровой штанге (бурильной трубе) 2, верхнего фигурного фланца 3, приваренного к буровой штанге (бурильной трубе) 4, плавающей запорной шайбы 5 с тремя цилиндрическими углублениями 6 по ее наружной поверхности для проворачивания сегментным ключом, фиксирующего болта 7, запрессованного в верхний фигурный фланец 3; трех соединительных, жестко закрепленных в нижнем фигурном фланце 1 пальцев, имеющих пазы с уклоном, разной длины, два из которых - 8 укорочены и имеют одинаковую длину, а один - 9 - удлиненный; стопорного кольца 10, расположенного в канавке в верхней части фланца 3 для предупреждения свободного перемещения плавающей запорной шайбы 5; воздушной трубы 11 нижней буровой штанги 2; уплотнительного резинового кольца 12, расположенного в нижней части верхнего фигурного фланца 3; уплотнительного резинового кольца 13, расположенного в выточке между фланцами 1 и 3 на воздушной трубе 14; гайки 15 фиксирующего (стопорного) болта 7, жестко закрепленного в верхнем фигурном фланце 3; двух пазов 16 в запорной шайбе 5, через которые проходят воздушные трубы 14; трех фигурных пазов 17 с уклоном шайбы 5 для перемещения ее в пазах с уклоном соединительных пальцев 8 и 9; паз 18 для фиксации при перемещении запорной шайбы 5 болтом 7 с гайкой 15; гроверной шайбы 19, установленной под гайкой 15.

Работает замок для соединения бурильных труб следующим образом.

После установки нижней буровой штанги 2, к концу которой приварен нижний фигурный фланец 1 с тремя соединительными пальцами 8, 9, а именно двух укороченных пальцев 8 одинаковой длины и удлиненного пальца 9, осуществляют монтаж верхней буровой штанги 4 с приваренным верхним фигурным фланцем 3 с вышерасположенной запорной шайбой 5. А именно на удлиненный палец 9 свободно насаживается верхний фигурный фланец 3 таким образом, чтобы совпали отверстия, в которых установлены воздушные трубы 11 и 14 до совмещения фланцев 1 и 3 (см. фиг. 3). Затем сегментным ключом, установленным в цилиндрические углубления 6, поворачивают запорную шайбу 5 против часовой стрелки до упора. При этом стопорная запорная шайба 5 заходит в пазы с уклоном в пальцах 8 и 9. Направление перемещения запорной шайбы 5 в пазах изображено стрелками на фиг. 2. Происходит соединение 1 и 3 и при этом уплотняются резиновые кольца 12 и 13, служащие для предупреждения выхода воздуха между фланцами 1 и 3. Фиксация запорной шайбы осуществляется фиксирующим болтом 7 с гайкой 15 и гроверной шайбой 19.

Демонтаж замка осуществляется в обратном порядке.

Конструкция замка исключает самопроизвольное разъединение буровых штанг.

Таким образом, посредством предварительной подготовки буровых штанг с фигурными и с запорной шайбой 5 на верхнем из них монтаж буровых штанг сводится к свободному насаживанию верхнего фигурного фланца 3 на удлиненный палец 9 в нижнем фигурном фланце 1 так, чтобы совпали отверстия 16, в которых установлены воздушные трубы 11 и 14 (см. фиг. 3) до совмещения фланцев 1 и 3. Затем сегментным ключом поворачивают запорную шайбу 5 против часовой стрелки до упора. При этом фланцы 1 и 3 соединяются. Герметичность соединения достигается уплотнительными резьбовыми кольцами 12 и 13, а для избежания ослабления бурильных труб дополнительно фиксация запорной шайбы 5 осуществляется болтом 7 (с гайкой 15 и гроверной шайбой 19), жестко закрепленным в верхнем фигурном фланце 3.

Предлагаемый замок для соединения бурильных труб характеризуется следующими преимуществами:

надежностью в работе;

возможностью осуществлять вращение бурового снаряда в двух направлениях;

малой металлоемкостью;

простотой изготовления;

технологичностью процесса изготовления;

сокращением доли ручного труда в процессе сооружения скважин;

значительным (в 5-8 раз) ускорением сроков соединения буровых штанг и демонтажа бурильной колонны.

Экспериментальная проверка надежности работы предлагаемого устройства проведена при сооружении скважин на воду на объектах Украины и Белоруссии.

Источники информации:

1. Керимов В. А. Техника бурения скважин большого диаметра. М:, Недра, 1983, с. 30-31, рис. 11а

2. Керимов В. А. Техника бурения скважин большого диаметра. М:, Недра, 1983, с. 30-31, рис. 11б

3. Керимов В. А. Техника бурения скважин большого диаметра. М:, Недра, 1983, с. 30-31, рис. 11в

4. Патент ПНР N 117512, E 21 B 17/00, 1983 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР СКВАЖИННЫЙ СБОРНЫЙ ИЗ ПЛАСТИН ПОЛИПРОПИЛЕНА | 1996 |

|

RU2131018C1 |

| ФИЛЬТР СКВАЖИННЫЙ | 1996 |

|

RU2131019C1 |

| ТЕЛЕСКОПИЧЕСКАЯ БУРИЛЬНАЯ КОЛОННА | 2014 |

|

RU2573721C1 |

| СПОСОБ БУРЕНИЯ И ЗАКАНЧИВАНИЯ БОКОВЫХ СКВАЖИН, СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО | 1993 |

|

RU2103472C1 |

| ДОЛГОВЕЧНОЕ ДОЛОТО ДЛЯ БУРЕНИЯ ВЗРЫВНЫХ СКВАЖИН В ТВЕРДОЙ ПОРОДЕ (ВАРИАНТЫ) | 2017 |

|

RU2747633C2 |

| РАЙЗЕР | 2008 |

|

RU2468277C2 |

| ЗАМОК ДЛЯ СОЕДИНЕНИЯ ТРУБОПРОВОДОВ | 2002 |

|

RU2235184C2 |

| АДАПТИВНЫЙ ВИБРОГАСИТЕЛЬ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 2019 |

|

RU2702284C1 |

| ГЕРМЕТИЗАТОР УСТЬЕВОЙ РОТОРНЫЙ | 2022 |

|

RU2798532C1 |

| СПОСОБ БУРЕНИЯ ПРЯМОЛИНЕЙНЫХ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2113588C1 |

Изобретение относится к устройствам для соединения бурильных труб при сооружении скважин большого диаметра методом обратной промывки. Замок для соединения бурильных труб включающий бурильные трубы с узлами их соединения и воздушные трубы, причем узлы соединения бурильных труб содержат фланцы, приваренные к бурильным трубам, нижний из которых выполнен с жестко закрепленными в нем тремя соединительными пальцами, имеющими пазы с уклоном, один из них удлиненный направляющий при соединении бурильных труб, и двумя отверстиями для пропуска воздушных труб, а верхний фланец, выполненный с отверстиями под фигурные соединительные пальцы, воздушные трубы и фиксирующий болт, оснащен расположенной над ним запорной плавающей шайбой с тремя фигурными пазами для перемещения ее в пазах с уклоном соединительных пальцев, пазами для пропуска воздушных труб и пазом для фиксации замкового соединения после сборки, а также тремя равноудаленными друг от друга цилиндрическими углублениями по ее наружной поверхности для проворачивания сегментным ключом до упора; стопорное кольцо, размещенное в канавке в верхней части верхнего фигурного фланца; уплотнительные кольца, одно из которых расположено в нижней части верхнего фигурного фланца, а второе - в выточке между двумя фланцами на воздушной трубе для предупреждения выхода воздуха между фигурными фланцами. Повышается надежность в работе. 6 ил.

Замок для соединения бурильных труб, содержащий бурильные трубы, оснащенные узлами их соединения и воздушные трубы, отличающийся тем, что узлы соединения бурильных труб содержат фигурные фланцы, приваренные к бурильным трубам, нижний из которых выполнен с жестко закрепленными в нем тремя соединительными пальцами, имеющими пазы с уклоном, один из них удлиненный направляющий при соединении бурильных труб, и двумя отверстиями для пропуска воздушных труб, в верхний фланец, выполненный с отверстиями под фигурные соединительные пальцы, под воздушные трубы и фиксирующий болт, оснащен расположенной над ним запорной плавающей шайбой с тремя фигурными пазами для перемещения ее в пазах с уклоном соединительных пальцев, пазами для пропускания воздушных труб и пазом для фиксации замкового соединения после сборки, а также тремя равноудаленными друг от друга цилиндрическими углублениями по ее наружной поверхности для проворачивания сегментным ключом до упора, стопорное колесо, размещенное в канавке в верхней части верхнего фигурного фланца, уплотнительное кольцо, одно из которых расположено в нижней части верхнего фигурного фланца, а второе - в выточке между двумя фланцами на воздушной трубе для предупреждения выхода воздуха между фигурными фланцами.

| PL, патент, 117512, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-07-10—Публикация

1996-04-08—Подача