Изобретение относится к нефтегазодобыче и может быть использовано для очистки от отложений внутренней поверхности обсадной и эксплуатационной колонн, фильтра и насосно-компрессорных труб, а также забоя, перфорационных каналов и призабойной зоны для восстановления продуктивности пласта.

Известно устройство для очистки и обработки скважины, включающее корпус, выполненный с возможностью присоединения к колонне труб и тангенциальные сопла [1].

Недостатком известного устройства является то, что для воздействия на всю обрабатываемую поверхность в скважине устройство необходимо не только перемещать в осевом направлении, но и вращать.

Наиболее близким является устройство для очистки и обработки скважины, включающее корпус, выполненный с возможностью присоединения к колонне труб, ствол, закрепленный в корпусе, и установленный на стволе ротор с тангенциальными соплами и кольцевым каналом, выполненным с внутренней стороны ротора для сообщения полости ствола с тангенциальными соплами [2].

Недостатками известного устройства являются низкая надежность работы и некачественная очистка и обработка скважины.

Задачей изобретения является повышение надежности работы устройства, а также качества очистки и обработки скважины.

Для этого устройство для очистки и обработки скважины, включающее корпус, выполненный с возможностью присоединения к колонне труб, ствол, закрепленный в корпусе, и установленный на стволе ротор с тангенциальными соплами и кольцевым каналом, выполненным с внутренней стороны ротора для сообщения полости ствола с тангенциальными соплами, согласно изобретению снабжено головкой и подпятником с опорным кольцом, установленными на стволе, центробежным тормозом, отбойником, запрессованным в корпусе, запрессованными на роторе верхним и нижним кольцами лабиринтного уплотнения, пятой для взаимодействия с подпятником и отбойной шайбой для взаимодействия с отбойником, при этом центробежный тормоз встроен в кольцо лабиринтного уплотнения.

Достижению технического результата способствует то, что сопла выполнены из монокристаллов лейкосапфира; центробежный тормоз выполнен в виде полуколец из чугуна, передние концы которых по направлению вращения ротора закреплены шарнирно на осях, причем в средней части полуколец выполнен паз, в котором размещено прижимное пружинное кольцо; в стволе установлен узел предварительной закрутки потока, выполненный в виде шнека, а на входе в ствол установлен армированный сетчатый фильтр; подпятник и пята изготовлены из силицированного графита.

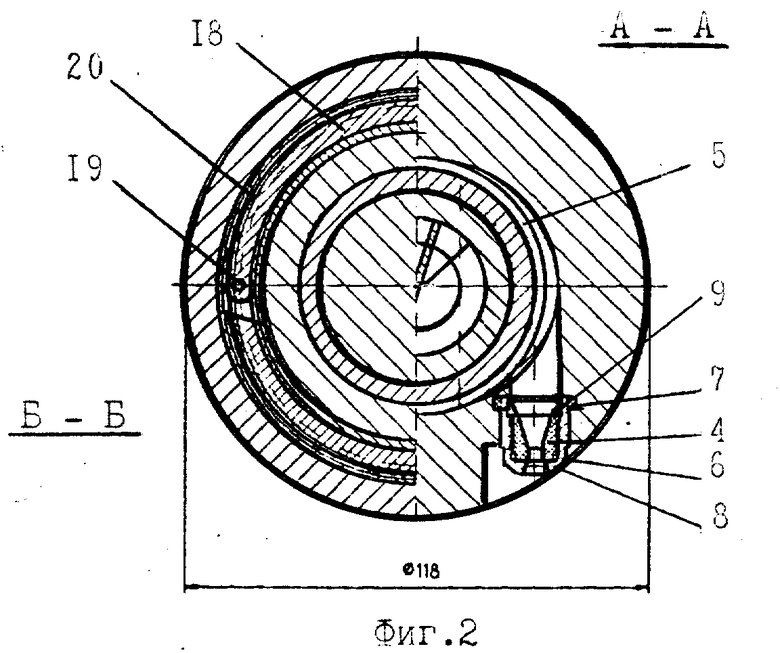

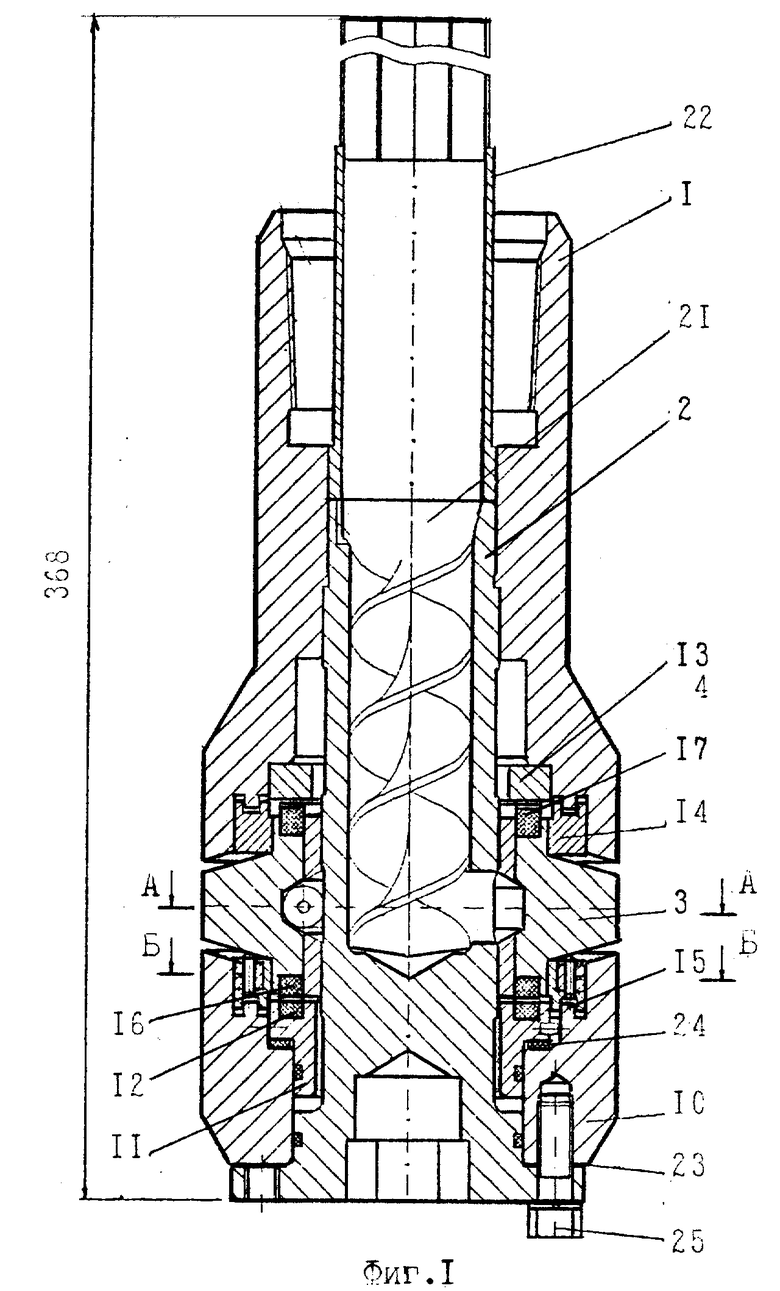

На фиг. 1 показано устройство в разрезе; на фиг. 2 - совмещенные сечения А-А и Б-Б на фиг. 1.

Устройство включает корпус 1, выполненный с возможностью присоединения за счет резьбы к колонне труб (не показана). В корпусе на резьбе закреплен ствол 2. Ротор 3 имеет тангенциальные сопла 4, выполненные из монокристаллов лейкосапфира и установлен на стволе 2. С внутренней стороны ротора 3 выполнен кольцевой канал 5 для сообщения полости ствола 2 с тангенциальными соплами 4, при этом кольцевой канал 5 имеет два (по числу сопел) плавных спиральных подводящих канала к рабочим дюзам (соплам).

Ротор 3 представляет собой массивный, статически уравновешенный относительно оси вращения стальной диск, оснащенный вкладышами из антифрикционной бронзы. Корпуса 6 двух сопел 4 установлены в роторе 3 на резьбе и уплотнены резиновыми кольцами 7. Сопло 4 в корпусе 6 уплотнено резиновым кольцом 8 и закреплено круглой гайкой 9. Оси сопел 4 расположены в одной плоскости, перпендикулярной оси вращения ротора 3, и смещены относительно нее на 30 мм. На стволе 3 установлены головка 10 и подпятник 11 с опорным кольцом 12. В корпусе 1 запрессован отбойник 13. На роторе 3 запрессованы верхнее и нижние кольца 14, 15 лабиринтного уплотнения, пята 16 для взаимодействия с подпятником 11 и отбойная шайба 17 для взаимодействия с отбойником 13. Отбойная шайба 17 изготовлена из текстолита. Опорное кольцо 12 и пята 16 выполнены из силицированного графита. В нижнее кольцо 15 лабиринтного уплотнения встроен центробежный тормоз, выполненный в виде полуколец 18 из чугуна, передние концы которых по направлению вращения ротора 3 закреплены шарнирно на осях 19. В средней части полуколец 18 выполнен паз, в котором размещено прижимное пружинное кольцо 20. В стволе 2 установлен узел предварительной закрутки потока, выполненный в виде шнека 21. На входе в ствол 2 установлен армированный сетчатый фильтр 22. Направление вращения ротора 3, если смотреть сверху, левое (против часовой стрелки), что исключает отворачивание ствола 2. Кроме того, установка ствола 2 и фильтра 22 в сквозную резьбу корпуса 1 в распор также препятствует самопроизвольному развинчиванию этого соединения. Головка 10 связана со стволом 2 резьбовыми элементами 25. Осевой люфт ротора 3 в пределах 0,3-0,6 мм обеспечивается подбором шайб 23. Подпятник 11 опирается на головку 10 через амортизационное резиновое кольцо 24.

Устройство работает следующим образом.

При прокачивании рабочей жидкости через устройство приводится во вращение ротор 3. Закрученный поток жидкости с большой скоростью выбрасывается через сопла 4 на очищаемую или обрабатываемую поверхность в скважине. Центробежный тормоз включается в работу и начинает подтормаживать ротор 3 при частотах вращения свыше 1000 об/мин и ограничивает максимальную частоту вращения ротора 3 в рабочем диапазоне давлений в пределах 1250±250 об/мин.

Устройство в работе позволяет создать переменное гидродинамическое воздействие на обрабатываемую поверхность в скважине, что обеспечивает качественную очистку от отложений внутренней поверхности обсадной и эксплуатационной колонн, фильтра и насосно-компрессорных труб, а также забоя, перфорационных каналов и призабойной зоны для восстановления продуктивности пласта. Разрушенные отложения удаляются восходящим потоком рабочей жидкости по межтрубному пространству на поверхность.

Конструктивное решение уплотнений и ротора, его опор повышает надежность устройства.

Благодаря тому, что устройство создает интенсивное гидродинамическое воздействие с высокой проникающей способностью, оно может эффективно применяться для различного рода воздействий на призабойную зону с использованием химических реагентов для повышения продуктивности скважины.

Источники информации

1. Авторское свидетельство N 1051236, кл. Е 21 В 37/00, 1983.

2. Патент США N 5195585, кл. Е 21 В 37/00, 1993.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХКАСКАДНЫЙ ПУЛЬСАТОР ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1996 |

|

RU2114280C1 |

| СПОСОБ ВОЗДЕЙСТВИЯ НА ПРИЗАБОЙНУЮ ЗОНУ ПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2047729C1 |

| КАВИТАТОР ИБРАГИМОВА | 1996 |

|

RU2113630C1 |

| ТАНДЕМНАЯ СКВАЖИННАЯ СТРУЙНАЯ УСТАНОВКА | 1996 |

|

RU2100661C1 |

| СТРУЙНЫЙ ВИХРЕВОЙ АППАРАТ | 1996 |

|

RU2085762C1 |

| УСТРОЙСТВО ДЛЯ ПРОМЫВКИ СКВАЖИНЫ | 1992 |

|

RU2047740C1 |

| СПОСОБ ВОЗДЕЙСТВИЯ НА ПРИЗАБОЙНУЮ ЗОНУ СКВАЖИНЫ | 1999 |

|

RU2155884C1 |

| СКВАЖИННЫЙ СТРУЙНЫЙ АППАРАТ | 1999 |

|

RU2155883C1 |

| СПОСОБ РАБОТЫ НАСОСНО-ЭЖЕКТОРНОЙ СКВАЖИННОЙ ИМПУЛЬСНОЙ УСТАНОВКИ И УСТАНОВКА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1996 |

|

RU2107842C1 |

| Устройство для отбора проб и визуального наблюдения за термодинамическим состоянием газожидкостной смеси | 1989 |

|

SU1688020A1 |

Изобретение относится к нефтегазодобыче и может быть использовано для очистки от отложений внутренней поверхности обсадной и эксплуатационной колонны, фильтра и насосно-компрессорных труб, а также перфорационных каналов и призабойной зоны для восстановления продуктивности пласта. Устройство содержит корпус, в котором закреплен ствол, на стволе установлен ротор с тангенциальными соплами. В роторе с внутренней стороны выполнен кольцевой канал, сообщающий полость ствола с соплами. На стволе установлены головка и подпятник с опорным кольцом. В корпусе запрессован отбойник. На роторе запрессованы верхнее и нижнее кольца лабиринтного уплотнения, пята для взаимодействия с подпятником, отбойная шайба для взаимодействия с отбойником. В нижнее кольцо лабиринтного уплотнения встроен центробежный тормоз, который выполнен в виде полуколец из чугуна, передние концы которых закреплены шарнирно. Полукольца охвачены пружинным кольцом. В кольце установлен узел предварительной закрутки потока, а на входе в ствол - фильтр. При прокачке рабочей жидкости ротор начинает вращаться, а выходящие из сопел струи воздействуют на обрабатываемую поверхность. Использование изобретения повышает надежность работы устройства, а также качество очистки и обработки скважины. 4 з.п. ф-лы, 2 ил.

| US, 5195585, А, 23.03.93 | |||

| SU, 1051236 А, 30.10.83 | |||

| SU, 1837102 А1, 30.08 | |||

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| DE, 2402757 В2, 16.03.76. | |||

Авторы

Даты

1998-07-10—Публикация

1997-03-13—Подача