Изобретение относится к энергосберегающим технологиям транспорта газа и может быть использовано при создании автоматизированной системы управления технологическим процессом магистрального газопровода.

Известен способ управления режимом работы магистрального газопровода, заключающийся в снижении температуры потока сжатого газа, перед подачей его в линейную часть магистрального газопровода, с помощью аппаратов воздушного охлаждения (АВО) и одновременным регулированием рабочего давления газа [1]. Недостаток способа - это отсутствие возможности форсирования режима работы системы охлаждения потока газа. Единственным средством уменьшения температуры газа на выходе компрессорной станции (КС) при этом способе является понижение суммарной степени сжатия КС, поскольку температура газа на выходе КС связана со степенью сжатия и температурой на входе следующим соотношением:

Tн= Tвсε(k-1)/(kη), (1)

где TН - температура газа на выходе компрессорной станции, К;

TВС - температура газа на входе компрессорной станции, К;

ε - степень сжатия газа;

k - показатель адиабатического сжатия газа;

η - политропический КПД сжатия газа.

Однако, снижение степени сжатия газа на одной компрессорной станции приводит к уменьшению производительности всего магистрального газопровода, которая может быть компенсирована частично или полностью только за счет увеличения ε других компрессорных станций, что приводит к дополнительным энергетическим затратам.

Известен способ управления режимом работы магистрального газопровода, используемый для транспорта газа по подземному газопроводу преимущественно в условиях вечной мерзлоты [2], заключающийся в том, что газ после компримирования круглогодично охлаждают до отрицательных температур, позволяющих поддерживать температуру наружной поверхности трубы (в любой момент времени), не превышающую температуры замерзания грунтов вдоль трассы газопровода между компрессорными станциями и не опускающуюся ниже естественной температуры грунта на глубине заложения газопровода. При этом способе для охлаждения потока газа используют холодильные машины (ХМ) с парком АВО.

Однако, при этом способе реализуется сезонный принцип управления режимом работы магистрального газопровода, а охлаждение потока газа только на выходе КС, согласно (1), не позволяет снизить энергетические затраты на сжатие газа. Кроме того, применение ХМ и парка АВО для охлаждения газа не обеспечивает утилизацию вторичных энергетических ресурсов.

Наиболее близким способом управления режимом работы магистрального газопровода, выбранным в качестве прототипа, является способ транспортирования природного газа по магистральному трубопроводу [3], заключающийся в охлаждении одной части потока газа до сжатия, а другой - после сжатия с помощью аппаратов воздушного охлаждения и холодильных машин. При этом охлаждение потока газа до сжатия осуществляют до температуры, определяемой неравенством

где TТР - требуемая температура газа в начале линейного участка, К;

TВОЗД -температура воздуха, К;

TВХ - температура газа на входе компрессорной станции, К;

T

Недостатками прототипа являются:

ступенчатость управления режимом охлаждения потока газа в зависимости от сезона, путем периодического изменения схемы обвязки КС;

снижение расхода первичных энергетических ресурсов на транспорт газа обеспечивается в основном в зимний период;

все тепло, отбираемое от потока газа, рассеивается в окружающую среду.

Цель изобретения - повышение производительности магистрального газопровода при снижении удельных энергетических затрат на транспортирование газа.

Указанная цель достигается тем, что предлагаемый способ автоматического управления режимом работы магистрального газопровода заключается в охлаждении всего потока газа как до сжатия, так и после сжатия с помощью тепловых насосов (ТН) [4]. Количество отбираемого тепла от потока газа до его сжатия автоматически регулируется исходя из условия надежности работы газоперекачивающих агрегатов (ГПА), а после сжатия - из условия выравнивания температур трубы газопровода и грунта на глубине его укладки.

Сопоставительный анализ заявляемого решения с прототипом показывает, что предлагаемый способ отличается от известного тем, что, как на входе так и на выходе ГПА, устанавливают тепловые насосы, с помощью которых охлаждают весь поток газа до и после его сжатия и в полном объеме утилизируют отобранное от него тепло.

Охлаждение потока газа перед сжатием осуществляют до температуры выше критической для данного состава газа, значение которой определяют из условий прочности металла и устойчивости работы нагнетателей ГПА, а охлаждение потока газа после сжатия автоматически регулируют в функции разности текущих значений температур трубы газопровода и грунта на глубине его укладки без изменения схемы обвязки КС.

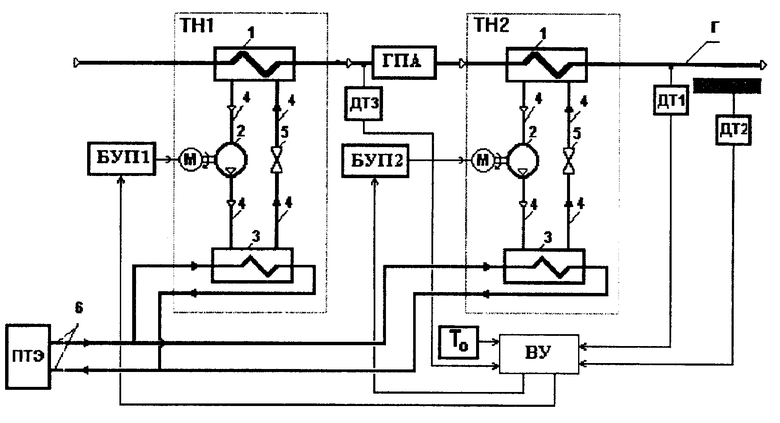

На фиг.представлена структурная схема, поясняющая реализацию предлагаемого способа автоматического управления режимом работы магистрального газопровода, на которой показаны газоперекачивающий агрегат ГПА, линейный участок газопровода Г, тепловые насосы ТН1 и ТН2, установленные соответственно на входе и выходе ГПА, и приемники тепловой энергии ПТЭ.

Каждый тепловой насос содержит :

испаритель 1, по трубному пространству которого проходит поток газа (теплоотдатчик);

контур циркуляции хладагента, состоящий из компрессора 2, приводимого регулируемым двигателем М, вход которого соединен с межтрубным пространством испарителя 1, а выход - с межтрубным пространством конденсатора 3, хладопровода 4, вентиля 5.

Трубные пространства конденсаторов 3 ТН1 и ТН2, по которым циркулирует теплоприемник, отбирающий тепло от хладагента, соединены теплопроводом 6 с потребителями тепловой энергии ПТЭ.

После теплового насоса ТН1 (перед ГПА) установлен датчик температуры газа ДТ1, выход которого соединен с первым входом вычислительного устройства ВУ, а ко второму входу устройства ВУ подключен задатчик То.

После теплового насоса ТН2 (в начале линейного участка газопровода Г) установлен датчик температуры трубы ДТ2, а в грунте на глубине укладки газопровода за пределами его теплового поля, установлен датчик температуры ДТЗ, выходы которых соединены соответственно с третьим и четвертым входами вычислительного устройства ВУ. Выходы устройства ВУ подключены к соответствующим блокам управления приводами БУП1 и БУП2 компрессоров 2 тепловых насосов ТН1 и ТН2.

Поток газа повышенной температуры поступает в трубное пространство испарителя 1 теплового насоса ТН1 и далее - на вход нагнетателя газоперекачивающего агрегата ГПА, а после сжатия, через трубное пространство испарителя 1 теплового насоса ТН2, - в линейную часть магистрального газопровода Г.

Принцип работы тепловых насосов следующий.

В межтрубное пространство испарителя 1 подается хладагент, который под действием температуры газа (теплоотдатчика) вскипает, а его пары отсасываются компрессором 2, благодаря чему в испарителе 1 постоянно поддерживается низкое давление и, следовательно, низкая температура. Сжатые компрессором 2 пары хладагента нагнетаются по хладопроводу 4 в межтрубное пространство конденсатора 3, где охлаждаются теплоприемником, циркулирующим по его трубному пространству и теплопроводу 6, в результате чего конденсируются. Из конденсатора 3 жидкий хладагент, пройдя вентиль 5, поступает в испаритель 1, затем рабочий цикл повторяется.

Датчиком ДТ1 измеряют температуру потока охлажденного газа перед его сжатием. Сигнал с ДТ1 поступает на вход вычислительного устройства ВУ, где он сравнивается с заданной уставкой температуры ТО. При изменениях режима работы магистрального газопровода появляется разность (рассогласование) температур ΔT согласно которой вычислительное устройство ВУ формирует управляющий сигнал для БУП1, последний же обеспечивает регулирование частоты вращения привода компрессора 2 теплового насоса ТН2.

Датчиком ДТ2 измеряют температуру трубы газопровода Г, а датчиком ДТ2 - температуру грунта, сигналы с которых поступают на то же вычислительное устройство ВУ. При изменениях газопотребления и (или) температурного режима газопровода (когда температура трубы отличается от температуры грунта) устройство ВУ выдает сигнал для блока управления приводом БУП2. С помощью последнего регулируют частоту вращения двигателя М компрессора 2 теплового насоса ТН2.

Регулируя одновременно таким образом процесс охлаждения газа до и после его сжатия обеспечивают автоматическое управление режимом работы магистрального газопровода, при котором снижают потребляемую мощность на сжатие и охлаждение газа и, в отличие от известных способов, в полном объеме утилизируют отобранное от него тепло.

Заявляемый способ автоматического управления режимом работы магистрального газопровода позволяет увеличить производительность при снижении удельных энергозатрат на транспортирование газа.

Способ автоматического управления режимом работы магистрального газопровода относится к энергосберегающим технологиям транспорта газа и может быть использован при создании автоматизированной системы управления технологическим процессом магистрального газопровода. Способ автоматического управления режимом работы магистрального газопровода заключается в охлаждении всего потока газа как до сжатия, так и после сжатия с помощью тепловых насосов. Количество отбираемого тепла от потока газа до его сжатия автоматически регулируется исходя из условия надежности работы газоперекачивающих агрегатов, а после сжатия - из условия выравнивания температур трубы газопровода и грунта на глубине его укладки. 2 з. п. ф-лы, 1 ил.

| Панкратов В.С., Берман Р.Я | |||

| Разработка и эксплуатация АСУ газотранспортны ми системами | |||

| - Л.: Недра, 1982, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| SU, 826793, А1, F 16 D 1/02, 19 87 | |||

| SU, 1328632, А1, F 17 D 1/02, 1987. | |||

Авторы

Даты

1998-07-27—Публикация

1997-03-11—Подача