Изобретение относится к области переработки радиоактивных отходов, в частности радиоактивных пульп отработанных ионообменных смол и фильтр-перлита, и может быть использовано при переработке кубовых остатков, появляющихся при выпаривании жидких радиоактивных отходов, а также шламов и осадков, образующихся в больших количествах на АЭС.

При нормальной эксплуатации АЭС образуются радиоактивные отходы в виде отработанных ионообменных смол и фильтр-перлита. Данный тип отходов образуется при работе спецводоочисток (СВО):

- байпасная очистка КМПЦ;

- байпасная очистка СУЗ;

- конденсатоочистка;

- очистка замасленного конденсата;

- очистка малосолевых вод;

- очистка вод бассейнов выдержки и хранилища отработанного ядерного топлива;

- очистка конденсата выпарных аппаратов системы переработки трапных вод.

На АЭС отработанные ионообменные смолы и фильтр-перлит гидротранспортом передают в емкости временного хранения. Ионообменные смолы и фильтр-перлит транспортируют по трубопроводу в рабочую емкость и хранят совместно. Из-за поочередного сброса пульпы ионообменных смол (причем зачастую раздельно катионита и анионита) и фильтр-перлита они могут залегать в емкостях хранения послойно. Воду, используемую для транспортирования указанных сред, декантируют и направляют на переработку с трапными водами. Влажность хранящейся пульпы составляет 60 - 80 мас.%, причем до 50% влаги находится в связанном виде внутри зерна набухшего ионита, а также внутри зерен фильтр-перлита, представляющего собой порошок (с размерами частиц около 80 мкм) вспученного вулканического стекла и имеющего удельную поверхность до 5 • 106 см2/г. Солесодержание декантата и воды между частицами пульпы составляет около 1 г/дм3, величина pH равна 7. Например, за время эксплуатации с 1973 г. на Ленинградской АЭС накопилось около 6500 м3 таких отходов. Фильтр-перлит, как устойчивый материал, не претерпевает изменений в процессе хранения. Ионообменные смолы со временем деструктируют и переходят в мелкодисперсную и коллоидную форму. Массовое соотношение фильтр-перлита и ионообменных смол составляет 1 : (3 - 5). Радиоактивность пульпы в основном определяют цезий-137 и кобальт-60.

Известен способ отверждения солевых отходов АЭС цементированием [1]. Недостатком указанного способа является высокая скорость выщелачивания радионуклидов и низкое включение радиоактивных пульп отработанных ионообменных смол и фильтр-перлита в цементную матрицу. По существующим требованиям один из основных критериев отвержденных отходов : предел прочности на сжатие - должен быть не менее 50 кг/см2. Из-за поглощения кальция катионитом происходит разрушение цементной матрицы и кажущийся достаточно прочным полученный цементный блок в течение месяца может разрушиться. При использовании в качестве связующего портландцемента достигают включения ионообменных смол и фильтр-перлита в количестве 5 - 8 мас.% по сухому остатку. Необходимая прочность цементного камня обеспечивается за счет большого избытка связующего. Однако это приводит к увеличению объема радиоактивных отходов, увеличению необходимого количества контейнеров и объема хранилищ для их захоронения и, соответственно, к значительному удорожанию всего процесса переработки радиоактивных отходов. Затрату на хранение и захоронение достигают 90% от суммы затрат на переработку.

Известен также способ отверждения [2] сульфатных реагентов АЭС, заключающийся в том, что водные сульфатсодержащие отходы смешивают с порошком измельченного до удельной поверхности 4500 см2/г гранулированного металлургического шлака (ГМШ), CaO и NaOH. Для отверждения измельченных до величины удельной поверхности 2800 - 4500 см2/г ГМШ необходимо вводить щелочной активатор. При использовании этого процесса для отверждения ионообменных смол происходит регенерация анионита щелочью с десорбцией анионов в воду, уменьшается pH раствора и увеличивается его солесодержание. Это оказывает отрицательное влияние на отверждение композиции, на ее прочностные характеристики - предел прочности на сжатие и водостойкость. Добавленный в виде CaO кальций поглощается катионитом с десорбцией в воду радиоактивного цезия, что увеличивает скорость выщелачивания и приводит к необходимости дополнительного введения селективных сорбентов - цеолитов. Экспериментальная проверка способа отверждения на реальных пульпах отработанных ионообменных смол и фильтр-перлита АЭС с использованием для отверждения измельченного до удельной поверхности 3000 см2/г ГМШ со щелочным активатором и кембрийской глиной для уменьшения скорости выщелачивания показала, что максимально возможная величина включения не превышает 10 мас.%. При увеличении включения до 15 - 20 мас.% предел прочности на сжатие составляет лишь 2 - 10 кг/см2, причем для инициирования процесса твердения необходимо увеличивать количество щелочного активатора вплоть до 14 мас.%.

Ближайшим аналогом заявляемого изобретения является способ отверждения радиоактивных отходов низкого и среднего уровня активности [3] путем смещения их с ГМШ или шлакопортландцементом, имеющим удельную поверхность 2800 - 4000 см2/г. Смешение проводят при водовяжущем отношении 0,2 - 0,6 и температуре 20 - 90oC.

Недостатком данного способа является низкая степень наполнения отверждаемой композиции радиоактивными ионообменными смолами и фильтр-перлитом (не превышает 10 мас. % по сухому остатку) и необходимость использования ГМШ с высокой удельной поверхностью. Измельченные до вышеуказанной удельной поверхности ГМШ не производятся отечественной промышленностью, а производство их на АЭС трудно реализуемо в промышленном масштабе из-за отсутствия высокопроизводительного, не требующего больших площадей и простого в эксплуатации оборудования, предназначенного для этой цели.

Задача, решаемая изобретением, заключается в повышении степени наполнения отверждаемой композиции радиоактивными ионообменными смолами и фильтр-перлитом до 15 - 22 мас.% по сухому остатку и обеспечении возможности осуществления способа в промышленных объемах без снижения прочности, водостойкости и выщелачиваемости отвержденной композиции.

Сущность изобретения состоит в том, что в способе переработки жидких радиоактивных отходов, включающем смешение отходов с неорганическим связующим, содержащим измельченный ГМШ и активатор шлака на основе щелочи при водовяжущем отношении 0,2 - 0,6, предложено использовать измельченный ГМШ с удельной поверхностью 500 - 2000 см2/г совместно с цементным связующим, активатор дополнить жидким стеклом и глиной. При этом радиоактивные отходы, ГМШ, цементное связующее, глину, щелочь и жидкое стекло смешивают в соотношении (мас.ч. ) - 100 : 18 - 100 :16 - 70 : 6 - 20 : 2 - 4 : 2 - 8. В качестве щелочи предложено использовать едкий натр.

Для достижения требуемой высокой степени наполнения из пульпы необходимо декантированием или центрифугированием удалить избыточную воду до остаточного влагосодержания не более 65 мас.%. Добавляемый ГМШ должен быть измельчен до удельной поверхности 500 - 2000 см2/г. Добавлением дополнительной воды регулируют необходимую густоту отвержденной композиции в зависимости от способа корректировки остаточной влажности пульпы, конструкции миксера для смешения компонентов, способа выгрузки композиции и контейнера для ее приема. Комплексное использование для отверждения измельченного до удельной поверхности 500 - 2000 см2/г ГМШ, цементного связующего, щелочного активатора, глины и жидкого стекла позволяет одновременно решить несколько задач, а именно: использование в качестве вяжущего компонента измельченного ГМШ в совокупности с щелочным активатором позволяет образовать каркас, не разрушающийся при контакте с имеющимися в пульпе катионитами. Одновременное присутствие глины, жидкого стекла и цементной добавки в высокощелочной среде позволяет получить состав, подобный применяемому шлаку, обеспечивающий сцепление частиц шлака и образование прочной не разрушаемой ни катионитом, ни анионитом монолитной матрицы, без измельчения ГМШ до очень больших значений удельной поверхности 2800 - 4000 см2/г, что достаточно трудоемко и энергоемко, и не реализовано в промышленных масштабах в России.

Предлагаемый способ позволяет использовать ГМШ с удельной поверхностью 500 см2/г, который достаточно просто можно получить с использованием несложного малогабаритного оборудования. Причем получаемая в данном случае отверждаемая композиция позволяет включать значительно большее количество радиоактивных пульп отработанных ионообменных смол и фильтр-перита, 15 - 22 мас. % по сухому остатку, что близко к предельному значению. Использование жидкого стекла известно в металлургии [4 , 5], например, для получения огнеупорных бетонов. Выделяемая из жидкого стекла при взаимодействии с гексафторсиликатом или другими реагентами твердения гель кремниевой кислоты Si(OH)4 является связывающим агентом для тонкоизмельченных до удельной поверхности 3000 см2/г огнеупорных наполнителей. Причем основную прочность бетон набирает при нагревании до 800 - 1000oC. Также в металлургии используют жидкое стекло для приготовления противопригарных обмазок и красок. Для затвердевания обмазки обрабатывают поверхности углекислым газом, при этом также выделяется гель кремниевой кислоты. Во всех случаях связывание тонкоизмельченных огнеупоров происходит за счет высокой адгезионной способности геля кремниевой кислоты, самого жидкого стекла и последующей термической обработки для удаления влаги.

Таким образом видно, что используемое в предлагаемом способе жидкое стекло проявляет новые свойства, а именно: является активатором для цементного связующего и глины и способствует образованию алюмосиликатов кальция и натрия, взаимодействующих с активированными щелочью частицами ГМШ. Кроме того, обладая поверхностно-активными свойствами, частично полимеризованные анионы кремниевой кислоты сорбируются на поверхности частиц пульпы, вызывая первоочередное образование на них пленок алюмосиликатов кальция и натрия. Таким образом замедляются и предотвращаются вредные ионообменные процессе. Благодаря плотной структуре отвержденной композиции скорость выщелачивания радиоактивного цезия не превышает 1 • 10-4 г /см2 сутки.

Пример конкретного выполнения.

Для отверждения использовали реальные пульпы из отработанных ионообменных смол и фильтр-перлита Ленинградской АЭС. Навеску 100 г пульпы с влагосодержанием 63 мас.% и плотностью 1,2 г/см3 смешивали с 31 г измельченного до удельной поверхности 500 см2/г ГМШ Череповецкого металлургического комбината, 21 г портландцемента марки 300, 10 г молотой кембрийской глины, 8 г жидкого стекла плотностью 1,42 г/см3 и 2,4 г едкого натра. Щелочь добавляли в виде 20%-ного водного раствора. Дополнительного добавления воды не требовалось. Консистенция отверждаемой композиции соответствовала консистенции жидкой сметаны. Приготовленную композицию заливали в формы, выдерживали 28 сут при 20oC во влажной атмосфере и испытывали образцы отвержденной композиции на предел прочности при сжатии и водостойкость. Образцы были водостойки, предел прочности на сжатие равнялся 78 кг/см2. Включение пульпы в полученную отвержденную композицию в пересчете на сухой остаток составило 20 мас.%. Объем композиции составил 1,48 от объема сгущенной пульпы.

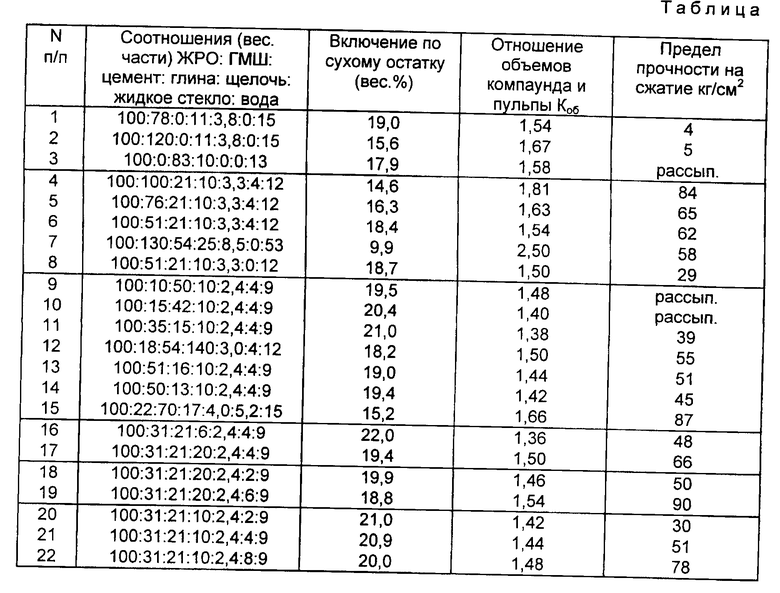

Примеры осуществления способа сведены в таблицу. В таблице приведены характеристики отвержденной композиции при различных соотношениях компонентов. Из приведенных в таблице данных видно, что при использовании известных методов переработки: с применением измельченных до удельной поверхности 3000 см2/г ГМШ с активацией их щелочью (N1 и N2) и портландцемента (N3) отвержденная композиция получается непрочной (N1 и N2) или же просто рассыпается в течение месяца (N3). При совместном использовании ГМШ и портландцемента (N8) прочность отвержденной композиции увеличивается, но недостаточно сильно. Требуемая прочность достигается при содержании пульпы ионообменных смол и фильтр-перлита в пределе до 9,9 мас.% по сухому остатку (N7), однако при этом резко возрастает объем отвержденной композиции, в 2,5 раза по отношению к объему исходной пульпы. В вышеуказанных экспериментах использовали измельченный ГМШ с удельной поверхностью 3000 см2/г. Введение в состав отверждаемой композиции натриевого жидкого стекла, 2 - 8 мас.%, увеличивает прочность отвержденной композиции и позволяет снизить требования по удельной поверхности до 500 см2/г. Все последующие данные приведены при использовании измельченного ГМШ с такой удельной поверхностью. Данные таблицы (N4, 5, 6, 12, 13, 15) показывают, что требуемое количество шлака составляет 18 - 100 мас.ч. и цемента 16 - 70 мас.ч. на 100 мас.ч. ЖРО. Предел прочности на сжатие при этом выше 50 кгс/см2. Добавление количества ГМШ и цемента меньше указанного приводит к разрушению образцов отвержденной композиции при хранении в течение месяца (N9, 10) или же к получению отвержденной композиции с пределом прочности на сжатие меньше требуемой величины (N11, 14). Эксперименты (N16, 17, 21) показывают, что количество добавляемой глины должно составлять 6 - 20 мас.ч. Эксперименты (N15, 17, 18, 19, 20, 21, 22) показывают, что количество добавляемого жидкого стекла должно составлять 2 - 8 мас.ч. Добавление большего количества глины и жидкого стекла нецелесообразно из-за возрастания коэффициента увеличения объема отвержденной композиции и достаточности прочностных характеристик, а меньшего количества - не дает необходимого эффекта. Количество вводимой щелочи определяется требованием активации ГМШ и составляет 2 - 4%.

Предложенный способ переработки жидких радиоактивных отходов позволяет повысить степень наполнения радиоактивными отходами в отверждаемой композиции до 15 - 22 мас.% по сухому остатку и при этом обеспечить предел прочности на сжатие не ниже 50 кг/см2. Существенным преимуществом предлагаемого способа является то, что он может быть осуществлен в промышленных условиях на серийном оборудовании с минимальными затратами, так как здесь не требуется тонкого измельчения ГМШ и может использоваться шлак с удельной поверхностью 500 - 2000 см2/г.

Основной экономический эффект проявляется за счет уменьшения объема отверждаемой композиции и, соответственно, уменьшения необходимого количества контейнеров для отвержденных ЖРО и требуемого объема хранилищ и могильников для их захоронения, а также за счет уменьшения количества связующего. Предлагаемый способ может быть применен для переработки любых других радиоактивных пульп. Например, пульп, образующихся при отстаивании промежуточного кубового остатка перед его окончательным упариванием до максимального солесодержания. А также пригоден для отверждения кубового остатка, образующегося при выпаривании трапных вод, регенератов, дезактивационных растворов и других жидких радиоактивных отходов АЭС.

Данный способ может быть реализован на том же оборудовании, что и цементирование ЖРО, а используемые компоненты выпускаются промышленностью.

Список используемой литературы

1. Никифоров А.С. и др. Обезвреживание жидких радиоактивных отходов. М., Энергоатомиздат, 1985, с. 131.

2. Способ отверждения сульфатных регенератов АЭС. Патент России N 2059312, кл. G 21 F 9/16, 1996.

3. А.с. СССР N 880149, кл. G 21 F 9/04, 1982 (ближайший аналог).

4. Сасса В. С. Футеровка индукционных печей. М.: Металлургия, 1989, с. 232.

5. Святкин Б. К. Литье в металлургические кокили. Учебное пособие для подготовки рабочих на производстве. М.: Высшая школа, 1974, с. 215.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ГЕТЕРОГЕННЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 2002 |

|

RU2218620C2 |

| СПОСОБ ОТВЕРЖДЕНИЯ СУЛЬФАТНЫХ РЕГЕНЕРАТОВ ВОДОПОДГОТОВКИ | 1997 |

|

RU2116683C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ АЭС | 1997 |

|

RU2117343C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ РАДИОАКТИВНЫХ ИЛИСТЫХ ОТЛОЖЕНИЙ | 1996 |

|

RU2106704C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОМОГЕННЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 2000 |

|

RU2174723C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 1995 |

|

RU2086020C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГОЛЬНЫХ СОРБЕНТОВ | 2002 |

|

RU2214012C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ РАДИОАКТИВНЫХ КОНЦЕНТРАТОВ ОТРАБОТАВШИХ МОЮЩИХ РАСТВОРОВ АЭС | 1997 |

|

RU2116681C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ АЭС | 1997 |

|

RU2136065C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОАКТИВНОГО ЗОЛЬНОГО ОСТАТКА | 1996 |

|

RU2097854C1 |

Изобретение относится к обработке жидких радиоактивных отходов (ЖРО) путем отверждения. Способ включает смешение ЖРО с измельченным гранулированным металлургическим шлаком, цементным связующим, глиной, щелочью и жидким стеклом в соотношении (мас.ч.) 100: (18-100) : (16-70) : (6-20) : (2-4) : (2-8). Удельная поверхность измельченного гранулированного металлургического шлака составляет 500-2000 см2/г. Водовяжущее отношение составляет 0,2-0,6. преимущественно в качестве щелочи используют едкий натр. Технический результат заключается в повышении степени наполнения отверждаемой композиции ИОС и фильтр-перлитом без снижения прочности, водостойкости и выщелачиваемости отвержденной композиции. 1 з.п. ф-лы. 1 табл.

| RU, патент, 2059312, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| SU, авторское свидетельство, 880149, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-07-27—Публикация

1997-07-16—Подача