Изобретение относится к области энергетического машиностроения и, в частности к охлаждаемым газовым турбинам.

Известна охлаждаемая газовая турбина, содержащая ротор с лопатками и соединенный с диском ротора с образованием внутренней полости вспомогательный диск с подвижным уплотнением, ограничивающим околодисковую полость, а также связанные с ротором трубчатый элемент, выходные сечения которого расположены во внутренней полости, а входные в околодисковой полости, причем подвижное уплотнение выполнено с лабиринтными гребешками на роторе и ответными гладкими участками на статор (патент Великобритании N 2189845, кл. F 01 D 5/08, 1987)

Указанное конструктивное решение не обеспечивает минимальную утечку уплотняемой среды в проточную часть через осевой зазор перед ротором, что приводит к сильному понижению КПД турбины.

Данное изобретение решает задачи повышения КПД турбины, а также ее надежности.

Технический результат достигается за счет уменьшения энергетических потерь, снижения расхода охлаждающего воздуха, а также улучшения теплового состояния ступичных частей диска ротора.

Сущность изобретения заключается в том, что охлаждаемая газовая турбина содержит ротор с лопатками и соединенный с диском ротора с образованием внутренней полости вспомогательный диск с подвижным уплотнением, ограничивающим околодисковую полость, а также связанные с ротором трубки, выходные сечения которых расположены во внутренней полости, а входные сечения трубок расположены в части околодисковой полости между уплотнениями.

Подвижное уплотнение на вспомогательном диске может быть выполнено с лабиринтными гребешками и ответными гладкими участками на статоре.

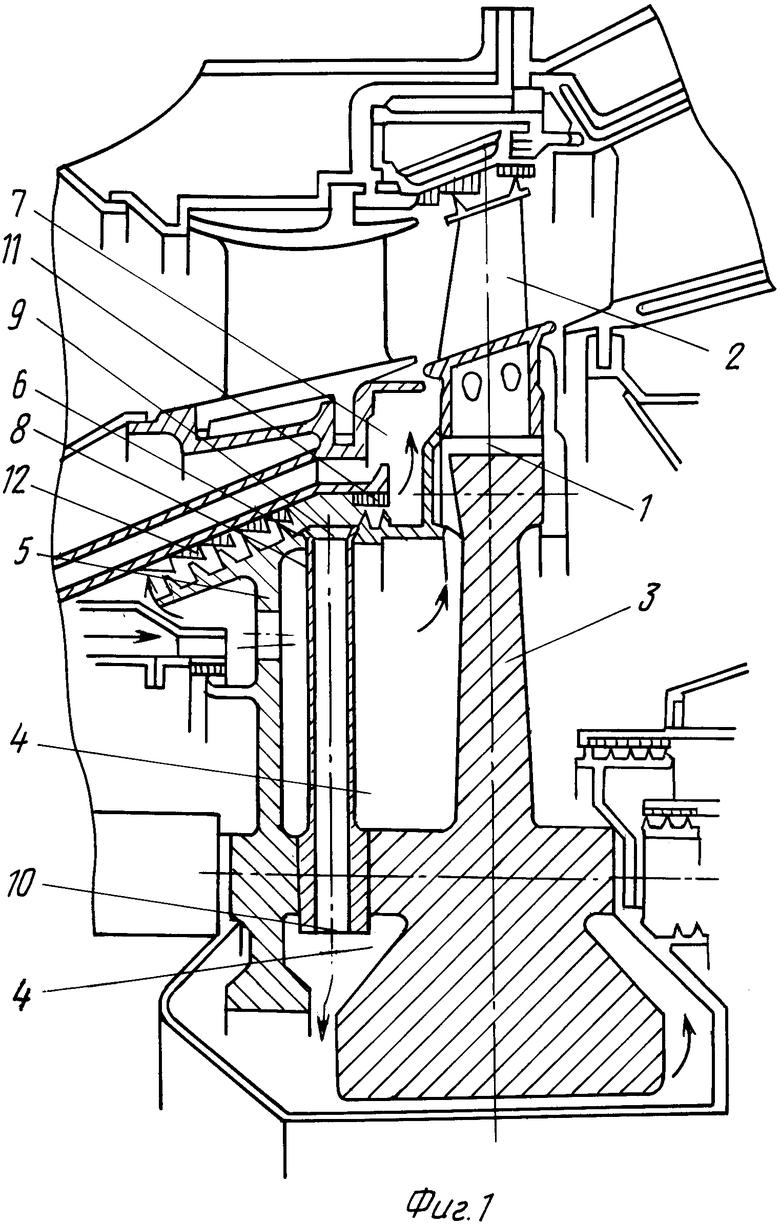

На фиг. 1 показан продольный разрез охлаждаемой газовой турбины; на фиг. 2 - расчетные изменения КПД турбины ВД двигателя в зависимости от величины давления P при различных значениях ϕ и δr.

Охлаждаемая газовая турбина содержит ротор 1 с лопатками 2 и соединенный с диском 3 ротора 1 с образованием внутренней полости 4 вспомогательный диск 5. Диск 5 снабжен подвижным уплотнением 6, ограничивающим околодисковую полость 7. Турбина содержит закрепленные на роторе 1 трубки 8. На чертеже показаны расположенные радиальные трубки 8. Входные сечения 9 трубок 8 расположены в околодисковой полости 7, и выходные сечения 10 - во внутренней полости 4.

В околодисковой полости 7 может быть установлено дополнительное уплотнение 11, в этом случае входные сечения 9 трубок 8 расположены в части околодисковой полости 7 между уплотнениями 6 и 11.

Подвижное уплотнение 6 выполнено с лабиринтными гребешками на вспомогательном диске 5 и гладкими цилиндрическими участками на неподвижной ответной детали 12.

Утечки из-под лабиринтного уплотнения 6 попадают в околодисковую полость 7, которая с одной стороны ограничена цилиндрическим участком вспомогательного диска 5 и диском 3 ротора 1, а с другой - дополнительным уплотнением 11.

Часть утечек под действием срабатываемого на рабочих лопатках перепада давлений поступает через сечения 9 в радиальные трубки 8, откуда они направляются во внутреннюю полость 4 и далее через ступичное отверстие выводятся на тыльную сторону диска 3. Другая часть утечек просачивается через дополнительное уплотнение 11 и попадает в околодисковую полость 7 с передней стороны ротора 1. Соотношение утечек, сбрасываемых через радиальные трубки 8 и прорывающихся через дополнительное уплотнение 11, определяется работой центробежных сил при центростремтельном течении во вращающихся трубчатых каналах, гидравлическими потерями, которые зависят от площади проходного сечения и длины трубок 8 и всевозможных местных потерь, а также от величины гидравлического сопротивления, которое можно создать в дополнительном уплотнении 11.

Величина протечки G3 через подвижное уплотнение 6 зависит от величины удерживаемого перепада давления (P0 - P1) площади кольцевого зазора в уплотнении F, коэффициента расхода μ и числа гребешков Z и определяется по формуле

В зависимости от типа используемой системы охлаждения рабочих лопаток величина этого перепада давлений может изменяться от максимального значения, определяемого процессом расширения газового потока на сопловом аппарате турбины, до каких-то промежуточных значений. Кроме того, на величину протечки сильное влияние оказывает средний радиус расположения уплотнения 6, который определяется требованием обеспечения баланса осевых сил, действующих на газогенераторный каскад двигателя. Исходя из необходимости удовлетворения указанным требованиям, средний радиус этого уплотнения оказывается достаточно большим, что приводит к значительным протечкам уплотняемой среды. Обычно такой средой является воздух, который вытекает в осевой зазор, оказывая отрицательное влияние на КПД турбины. В частности, имеющаяся статика показывает, что повышение КПД турбины Δηт связано с величиной утечки среды G3 в осевой зазор соотношением

Δηт≃ 1,35G3

В выполненных конструкциях утечка через уплотнение 6 составляет не менее 2%. Отсюда видно, что потеря в КПД может достигать не менее 2,5%.

Для уменьшения влияния утечек на КПД предлагается осуществлять их частичный сброс через трубчатые каналы, размещенные в сопловом аппарате (упомянутый патент Великобритании). С этой же целью иногда осуществляют перепуск утечек через отверстия в роторе 1 на тыльную сторону диска 3. Подобный сброс утечек, хотя и обеспечивает сохранение КПД турбины, однако является достаточно большой энергетической потерей. В предлагаемом устройстве, как указывалось, большая часть утечек направляется в радиальные трубки 8, которые закреплены на роторе 1. При центростремительном течении протекающий воздух отдает некоторую часть затраченной на их сжатие мощности, которая определяется по уравнению

где - окружная составляющая абсолютной скорости воздуха на входе 9 в трубке 8;

- окружная составляющая абсолютной скорости воздуха на входе 9 в трубке 8;

U1, U2 - окружная скорость трубки 8 соответственно во входном 9 и выходном 10 сечениях.

Эта возвращаемая мощность эквивалентна повышению КПД турбины. Кроме этого, при центростремительном течении вследствие совершения работы происходит понижение полной температуры протекающего воздуха на величину

Δt = (U

Так как утечки направляются во внутренние полости ротора и при этом происходит понижение их полной температуры на 20 - 30oC, что благоприятно отразится на тепловом состоянии наиболее напряженных ступичных частей диска, то возможна дополнительная экономия, связанная с уменьшением отбора воздуха в количестве не менее 0,3 - 0,5% на охлаждение этого диска.

Таким образом, предотвращение вытекания утечек из-под уплотнения 6 в проточную часть турбины одновременно с возвратом части затраченной на их сжатие мощности позволяет существенно поднять КПД турбины. Этому также может способствовать придание утечкам закрутки на входе в радиальные трубки 8. Обычно при использовании среднеперепадных систем охлаждения рабочих лопаток, воздуху перед лабиринтным уплотнением придают спутную закрутку. При протечке через лабиринтное уплотнение с сотовой вставкой на ответных статорных деталях закрутка сильно уменьшается, что отражается на величине возвращаемой мощности. Для сохранения закрутки необходимо вместо сотовых вставок использовать гладкие цилиндрические поверхности с антифрикционными покрытиями.

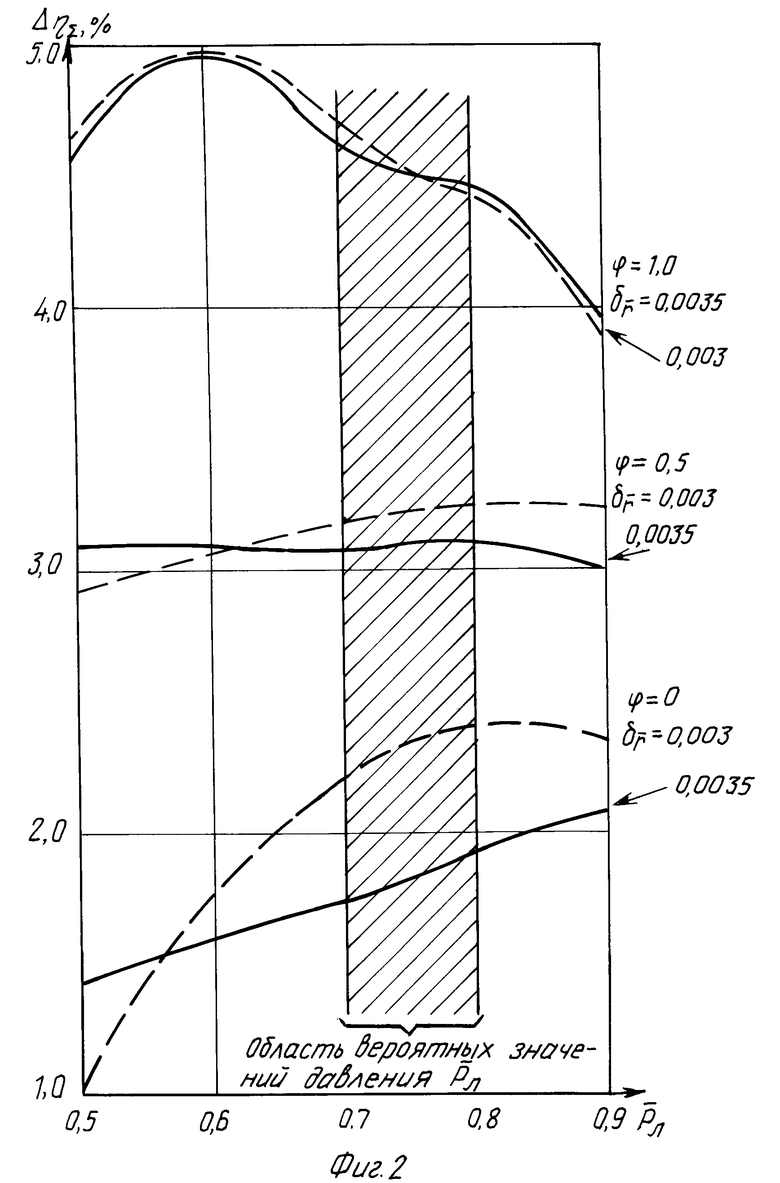

На фиг. 2 представлены результаты расчетного исследования по эффективности применения радиальных трубок для сброса утечек на тыльную сторону ротора, которое было выполнено применительно к турбине высокого давления двигателя на взлетном режиме. На фиг. 2 по оси абсцисс отложено отношение давлений за уплотнением и перед уплотнением  , а по оси ординат повышение КПД турбины ΔηΣ при различных коэффициентах потери окружной составляющей скорости ϕ

, а по оси ординат повышение КПД турбины ΔηΣ при различных коэффициентах потери окружной составляющей скорости ϕ , где

, где  - начальная закрутка на входе в уплотнение, и различных величинах относительного зазора в уплотнении

- начальная закрутка на входе в уплотнение, и различных величинах относительного зазора в уплотнении  , где Δr величина радиального зазора, RЛ - средний радиус лабиринтного уплотнения. Значения

, где Δr величина радиального зазора, RЛ - средний радиус лабиринтного уплотнения. Значения  = 0,003 - -0,0035 - взяты из имеющейся статистики и соответствуют лучшим конструктивным решениям с термостабилизацией величины радиального зазора.

= 0,003 - -0,0035 - взяты из имеющейся статистики и соответствуют лучшим конструктивным решениям с термостабилизацией величины радиального зазора.

Как можно видеть, прогнозируемое повышение КПД в области вероятных значений  для рассматриваемой турбины и величины ϕ ≃ 0,5 составляет около 3% без учета экономии на воздухе, который следовало бы дополнительно отобрать на охлаждение диска турбины.

для рассматриваемой турбины и величины ϕ ≃ 0,5 составляет около 3% без учета экономии на воздухе, который следовало бы дополнительно отобрать на охлаждение диска турбины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ОХЛАЖДЕНИЯ РАБОЧЕГО КОЛЕСА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2490473C1 |

| Охлаждаемая турбина высокого давления | 2015 |

|

RU2614909C1 |

| ЛАБИРИНТНОЕ УПЛОТНЕНИЕ ТУРБИНЫ | 2013 |

|

RU2513466C1 |

| Охлаждаемая турбина высокого давления | 2016 |

|

RU2623622C1 |

| СПОСОБ И УСТРОЙСТВО СНИЖЕНИЯ УТЕЧЕК ИЗ ПРОТОЧНОЙ ЧАСТИ ТУРБИНЫ | 1998 |

|

RU2143575C1 |

| ЦЕНТРОБЕЖНЫЙ КОМПРЕССОР | 2010 |

|

RU2439378C1 |

| ДВУХСТУПЕНЧАТАЯ ТУРБИНА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2369749C1 |

| Центростремительная турбина | 2017 |

|

RU2684067C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ТУРБИНА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2518766C1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ РАДИАЛЬНОГО ЗАЗОРА МЕЖДУ РОТОРОМ И СТАТОРОМ ТУРБИНЫ | 2012 |

|

RU2511818C2 |

Охлаждаемая газовая турбина, относится к области энергетического машиностроения и содержит ротор с лопатками и соединенный с диском ротора с образованием внутренней полости вспомогательный диск с подвижным уплотнением, ограничивающим околодисковую полость. С ротором связаны трубки, выходные сечения которых расположены во внутренней полости в околодисковой полости между уплотнениями. В околодисковой полости также установлено дополнительное подвижное уплотнение, которое может быть выполнено с лабиринтными гребешками на роторе и ответными гладкими участками на статоре. Такое выполнение охлаждаемой газовой турбины позволит повысить ее КПД за счет уменьшением энергетических потерь, снижения расхода охлаждающего воздуха. 2 з.п. ф-лы, 2 ил.

| GB, 2189845, 04.11.87 | |||

| SU, 89083 А, 1951 | |||

| SU, 373437 А, 12.03.73 | |||

| SU, 556221 А, 30.04.77. |

Авторы

Даты

1998-08-10—Публикация

1996-02-29—Подача