Предлагаемое изобретение относится к разделу механики, а точнее к классам отопительной и холодильной техники, представляет собой газовый тепловой насос с силовым приводом и может найти применение при создании кондиционеров и агрегатов для воздушного обогрева и охлаждения салонов автомобилей, жилых и производственных помещений.

В настоящее время известны устройства для получения тепла и холода, например, по а. с. N 892148, кл. F 25 B 29/00; 9/02, тепловой насос, содержащий вихревую трубу, центробежный компрессор, высокотемпературный и низкотемпературный теплообменники, объединенные трактом газообмена в одно устройство.

Недостатком описанного устройства является его сложность, т.к. компрессор центробежного типа для создания значительного перепада давлений, необходимого для работы вихревой трубы, должен иметь высокое число оборотов и значительные габариты по диаметру колеса.

Известна также "Установка для получения тепла и холода" по а.с N 1522001, кл. F 25 B 11/00, 9/02, содержащая линию, подводящую сжатый воздух, детандер, волновой криогенератор и теплообменники, связывающие их в одну систему.

Установка достаточно проста, но решающим ее недостатком является "открытость" цикла, требующего постоянного подвода извне сжатого воздуха, что делает КПД установки низким, а установку непригодной для нужд отопления.

Наиболее близким аналогом является "Газовая холодильная машина", описанная в патенте N 2053461, кл. F 25 B 9/00, содержащая две пары складывающихся сильфонов, расположенных на общем штоке и образующих компрессор и детандер, заключенные в герметичный вакуумированный кожух.

Недостатком описанной конструкции является то, что полости внешних (горячего и холодного) теплообменников образуют значительные паразитные пространства, а в случае использования в качестве устройства для нагрева и охлаждения воздуха, для прокачки воздуха через теплообменники нужны дополнительные устройства. Размещение газораспределительных устройств вне рабочих полостей снижает надежность герметизации газообменных трактов.

Существенным недостатком является также отсутствие утилизации недоиспользованного тепла и холода за время рабочего такта, что существенно снижает термодинамический КПД машины и усложняет ее устройство.

Недостатком этой конструкции является сложность поддержания вакуума внутри корпуса устройства.

Предлагаемое изобретение призвано решить задачу полной герметизации газораспределительного устройства, повышения КПД, сокращения паразитных пространств и улучшения теплообмена между рабочим телом и воздухом, а также поддержания заданного вакуума внутри корпуса устройства.

Поставленная задача решается тем, что распределительное устройство рабочего тела выполнено в виде газораспределительных золотников, расположенных внутри детандера и выполненных с возможностью переключения от крышек сильфонов детандера, а каналы обмена рабочим телом заключены в теплообменники со встречными потоками рабочего тела и воздуха, причем теплообменники сообщены, соответственно, с полостями нагрева и охлаждения воздуха, а для поддержания вакуума в полостях корпуса приемные сильфоны компрессора и детандера расположены в замкнутых полостях корпуса, выполненных с возможностью автовакуумирования.

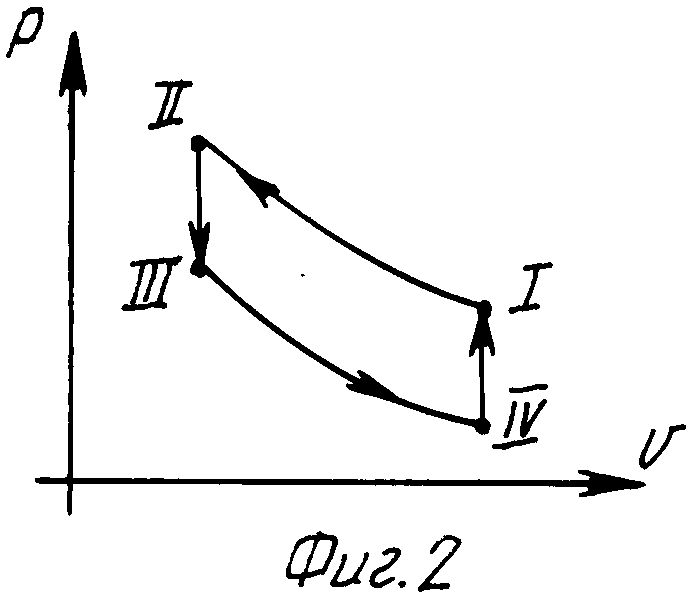

Предлагаемое устройство схематически изображено в разрезе на фиг.1, а на фиг.2 показана его диаграмма P-V.

Устройство (см. фиг. 1) состоит из корпуса 1, разделенного герметичной перегородкой 2. В нижней части корпуса 1, на плате 3 расположен компрессор, состоящий из приемного сильфона 4 и меньшего по диаметру сильфона сжатия 5. В верхней части корпуса 1 на плате 6 расположен детандер, состоящий из сильфона расширения 7 и меньшего по диаметру приемного сильфона 8.

Все сильфоны выполнены мембранными со складывающимися гофрами, т.е. имеют минимальное вредное пространство, а их внутренние полости заполнены под избыточным давлением газообразным рабочим телом, например гелием, азотом и т. д. Свободные сильфонные крышки 9, 10, 11 и 12 жестко закреплены на штоке 13. Приемный сильфон 8 детандера расположен в замкнутой полости 14, а приемный сильфон 4 компрессора расположен в замкнутой полости 15.

В плате 3 расположен обратный клапан 16, выполненный с возможностью сообщения внутренней полости приемного сильфона 4 компрессора с внутренней полостью сильфона сжатия 5.

В плате 6 расположен газораспределительный золотник 17, выполненный с возможностью сообщения обеих полостей детандера через каналы 18 и 19, или сообщения соответствующих полостей детандера и компрессора через каналы 20 и 21. По оси золотника 17 выполнено отверстие, в котором, как во втулке, расположен шток 13.

Сильфон 7 заключен в полость охлаждения воздуха 22, а сильфон 5 - в полость нагрева воздуха 23, которые снабжены выпускными клапанами 24 (холодный) и 25 (горячий) и всасывающими 26 и 27. Канал 20 заключен в корпус 28 и образует теплообменник между горячим потоком рабочего тела и встречным потоком воздуха, а канал 22 заключен в корпус 29 и образует теплообменник между холодным рабочим телом и встречным потоком воздуха.

В платах 3 и 6 установлены выпускные клапаны 30 и 31, а в картере 32 расположен привод (условно не показан).

Устройство для получения тепла и холода работает следующим образом (см. фиг.1 и 2).

На фиг. 1 устройство изображено в исходном положении, когда шток 13 и золотник 17 находятся в крайнем нижнем положении и каналы 20 и 21 заперты, а каналы 18 и 19 через посредство золотника 17 сообщены.

Так как количество и температура рабочего тела, находящегося в компрессоре и детандере, одинаково, а объемы не равны, то состояние рабочего тела в приемном сильфоне 4 компрессор соответствует точке I на диаграмме P-V, а состояние рабочего тела в приемном сильфоне 8 детандера соответствует точке III на диаграмме P-V (см. фиг.2).

При включении привода шток 13 пойдет вверх. Следовательно, рабочее тело в детандере будет перетекать по каналам 18 и 19 из меньшего приемного сильфона 8 в больший сильфон 7, и, вследствие расширения, температура его будет падать (см. политропу III-IV на диаграмме P-V), т.е. будет производиться работа расширения. При этом рабочее тело будет отбирать теплоту от воздуха, находящегося в полости 22, через стенки мембран сильфона расширения 7, который при этом будет вытеснять охлаждаемый воздух из полости 22 через выпускной клапан 24.

Одновременно рабочее тело из полости приемного сильфона 4 компрессора будет вытесняться через обратный клапан 16 в меньший сильфон сжатия 5 (см. политропу I-II на диаграмме P-V), в результате чего давление и температура рабочего тела будет повышаться, а его теплота через мембраны сильфона сжатия 5 будет передаваться нагреваемому воздуху, находящемуся в полости 23 и вытесняемому из нее через выпускной горячий клапан 25.

При подходе штока 13 к верхней мертвой точке крышка 10 приемного сильфона 8 переместит газораспределительный золотник 17 в крайнее верхнее положение, при этом сильфонные полости детандера будут разобщены, а через каналы 20 и 19 полость сильфона сжатия 5 компрессора будет сообщена с полостью приемного сильфона 8 детандера, а через каналы 18 и 21 полость сильфона расширения 7 детандера будет сообщена с полостью приемного сильфона 4 компрессора, что соответствует точкам II и IV диаграммы P-V. Вследствие этого после того как шток 13 начнет движение вниз, рабочее тело через каналы 18 и 21 будет вытесняться из сильфона расширения 7 детандера в приемный сильфон 4 компрессора, без изменения объема, но при повышении давления, вследствие нагрева его через мембраны сильфона 7 от воздуха, всасываемого в полость 22, и в теплообменнике 29 от теплоты встречного потока воздуха (см. изохору IV-I на диаграмме P-V). Одновременно рабочее тело по каналу 20 и 19 будет вытесняться из полости сильфона сжатия 4 компрессора в полость приемного сильфона 8 детандера через золотник 17 и 21, без изменения объема, но при снижении давления, вследствие охлаждения от воздуха в полости 23 и в теплообменнике 28 от встречного потока всасываемого воздуха (см. изохору II-III на диаграмме P-V).

При достижении штоком 13 нижней мертвой точки крышка 9 сильфона расширения 7 переместит золотник 17 в нижнее положение (см. фиг.1), запрет каналы 20 и 21 и сообщит каналы 18 и 19, т.е. устройство вернется в исходное положение (см. фиг.1), что соответствует точкам I и III на диаграмме P-V.

В течение рабочего процесса масса рабочего тела будет перемещаться двумя равными, по массовому количеству, потоками (на диаграмме параллельно) из сильфона в сильфон "по кругу", а воздух будет прокачиваться сильфоном 5 через теплообменник 28 и полость 23, а сильфоном 7 через теплообменник 29 и полость 22.

При каждом расширении сильфонов 4 и 8 воздух будет вытесняться из замкнутых полостей 15 и 14, через выпускные клапаны 30 и 31, создавая разрежение в них, т.е. осуществляя процесс автовакуумирования.

Из вышеизложенного следует, что предлагаемое устройство для получения тепла и холода имеет минимальный паразитный объем, а поскольку система обмена рабочим телом между компрессором и детандером выполнена в виде трубопроводов, расположенных в теплообменниках со встречными потоками рабочего тела и воздухом, то этот дополнительный теплообмен увеличивает перепад давлений в изохорных процессах II - III и IV - I (см. диаграмму P - V, фиг.2).

Это обеспечивает повышение термодинамического КПД устройства, а расположение газораспределительного золотника внутри рабочих полостей обеспечивает полную герметизацию рабочего пространства устройства.

Автовакуумирование замкнутых полостей, в которых расположены приемные сильфоны, снижает тепловые потери в них.

Кроме того оппозитное расположение сильфонов детандера по отношению к сильфонам компрессора позволяет использовать, работу расширения рабочего тела в детандере во время такта сжатия рабочего тела в компрессоре, что существенно снижает потребляемую приводом мощность.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАГРЕВА И ОХЛАЖДЕНИЯ ВОЗДУХА | 1997 |

|

RU2131563C1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНЕШНЕГО НАГРЕВА | 1997 |

|

RU2131532C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТЕПЛА И ХОЛОДА | 1993 |

|

RU2106582C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА И ОХЛАЖДЕНИЯ ВОЗДУХА | 1996 |

|

RU2118766C1 |

| ГАЗОВАЯ ХОЛОДИЛЬНАЯ МАШИНА | 1999 |

|

RU2154246C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДА | 2001 |

|

RU2209380C2 |

| УСТРОЙСТВО И СПОСОБ РАБОТЫ ДВИГАТЕЛЯ АНДРЕЕВА | 2000 |

|

RU2189480C2 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА И ОХЛАЖДЕНИЯ ВОЗДУХА | 1993 |

|

RU2085813C1 |

| ДВИГАТЕЛЬ ВНЕШНЕГО НАГРЕВА | 1999 |

|

RU2154747C1 |

| УСТРОЙСТВО И СПОСОБ РАБОТЫ ДВИГАТЕЛЯ АНДРЕЕВА | 2000 |

|

RU2189481C2 |

В устройстве для нагрева и охлаждения воздуха газораспределение осуществляется посредством золотников, расположенных внутри детандеров и переключаемых крышками сильфонов. Газообменные каналы выполнены в виде теплообменника со встречными потоками рабочего тела и воздуха. Замкнутые полости корпуса имеют выпускные клапаны, выполненные с возможностью автовакуумирования полостей. Использование изобретения позволит полностью герметизировать газораспределительное устройство, повысит КПД за счет сокращения паразитных пространств и улучшения теплообмена между рабочим теплом и воздухом. 1 з.п. ф-лы, 2 ил.

| RU, патент, 2053461, F 25 B 9/00, 27.10.96. |

Авторы

Даты

1998-08-10—Публикация

1996-04-05—Подача