Изобретение касается устройства сброса давления в атомной электростанции с предохранительной оболочкой.

Известны решения [1 и 2], в которых фильтр, соединенный с трубой для отвода газов, подсоединен к предохранительной оболочке через устройство понижения давления.

Целью изобретения является ускорение сброса давления за счет повышения массового расхода.

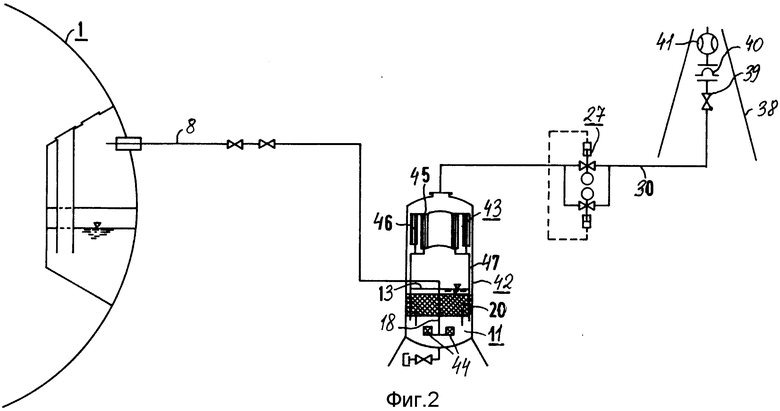

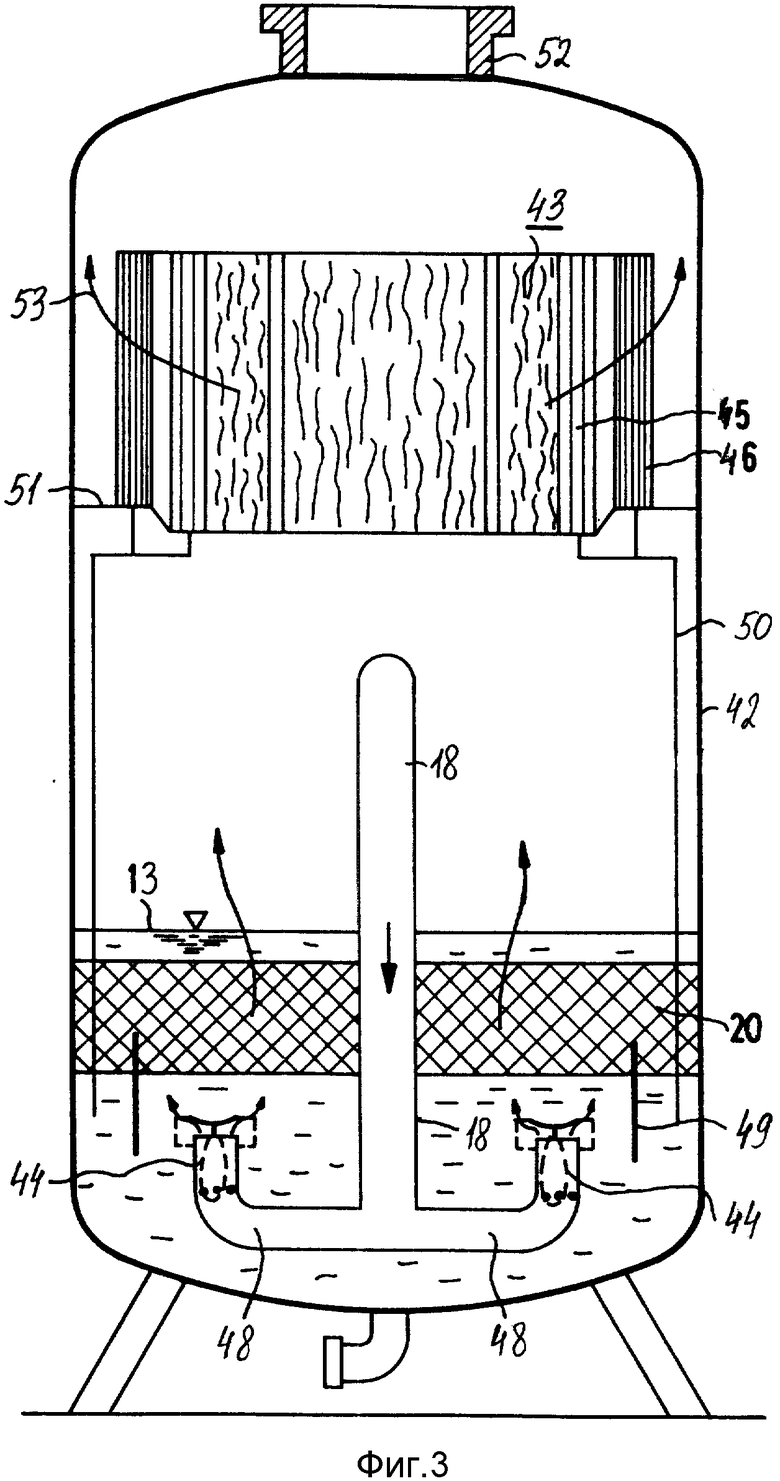

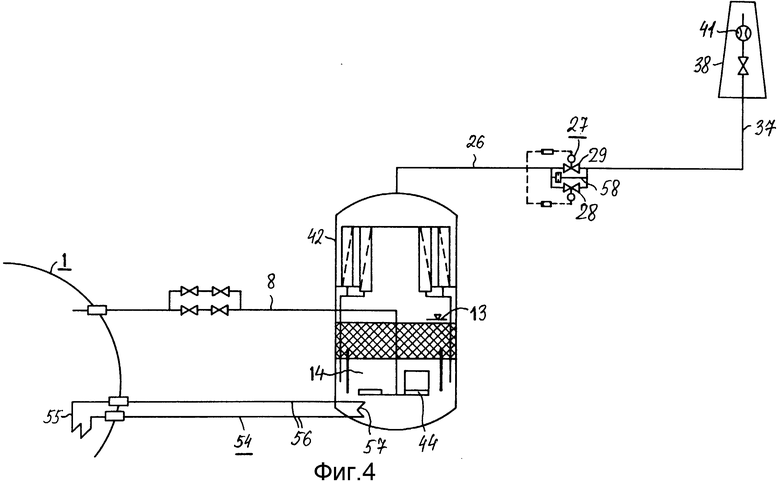

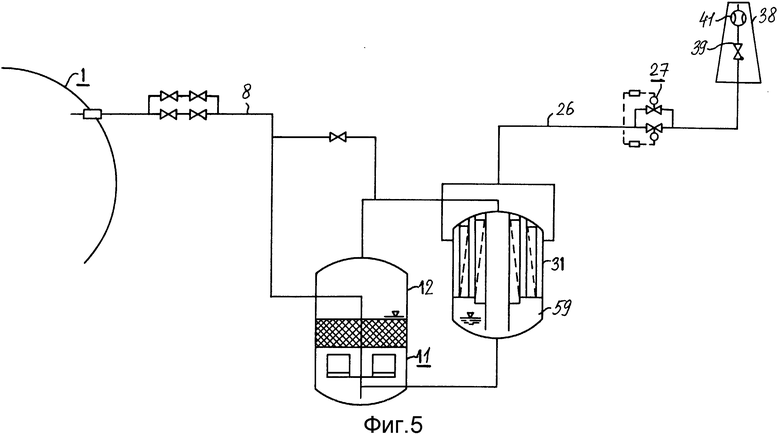

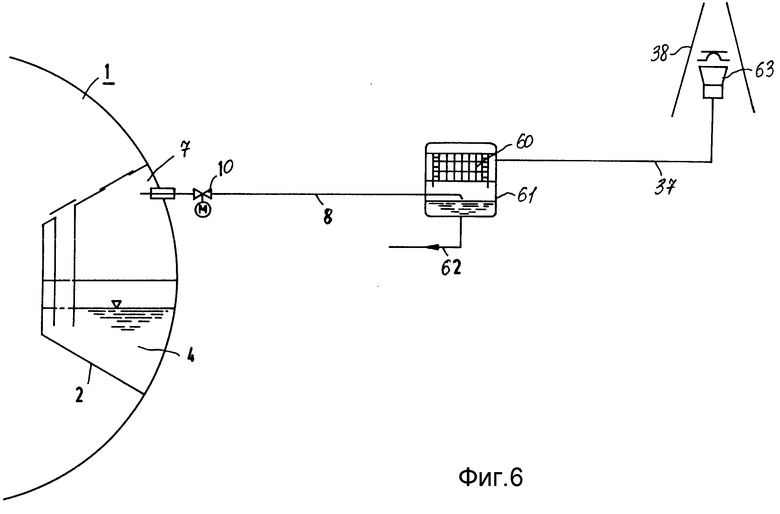

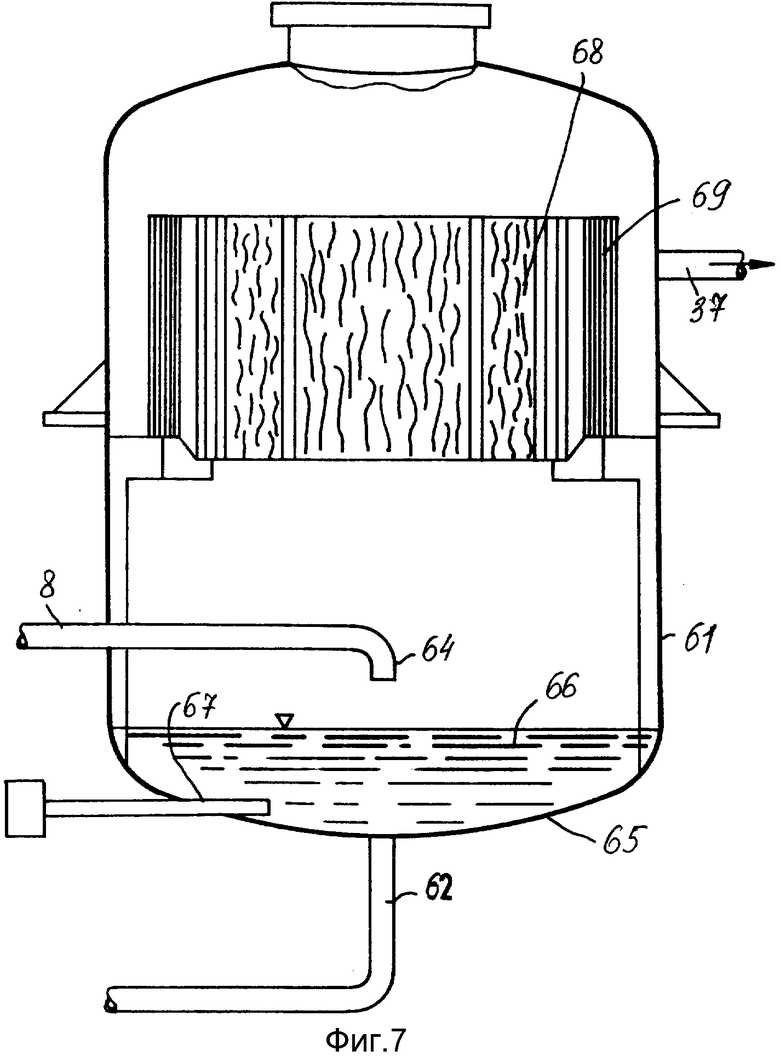

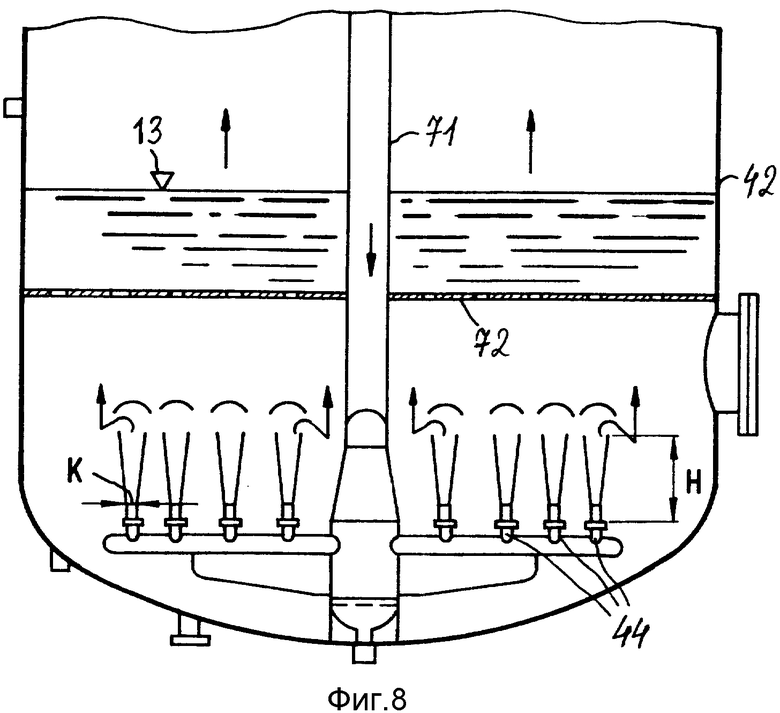

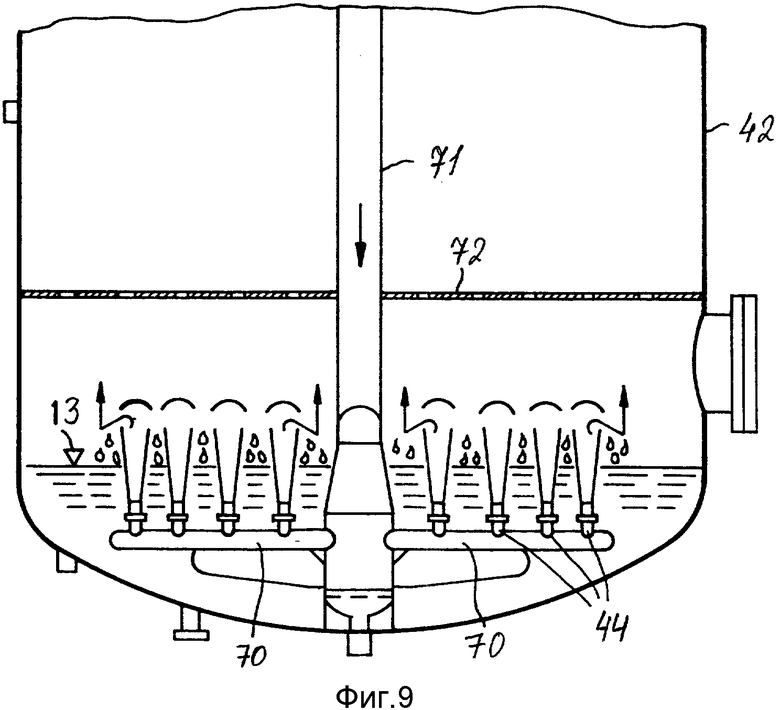

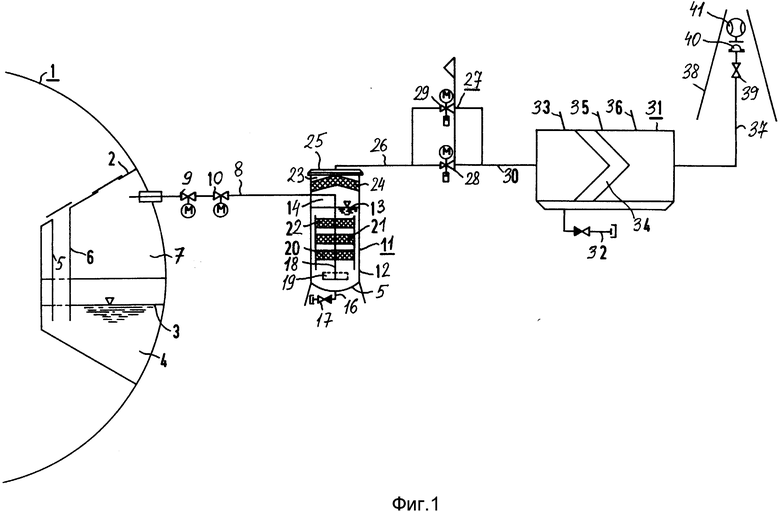

На фиг.1 дано устройство сброса давления в кипящем реакторе; на фиг. 2 - измененное устройство сброса давления также в кипящем реакторе; на фиг. 3 - резервуар со скруббером и с объединенным с ним фильтрующим узлом из металлического волокна; на фиг. 4 - устройство сброса давления для реактора, охлаждаемого водой под давлением; на фиг. 5 - устройство сброса давления реактора, охлаждаемого водой под давлением, с отдельным скруббером и фильтром; на фиг. 6 - устройство сброса давления кипящего реактора с сухими фильтрами без абсорбционной очистки газов; на фиг. 7 - выполнение резервуара с сухими фильтрами в соответствии с фиг. 6 в увеличенном масштабе; на фиг. 8 - компоновка скрубберов Вентури в том виде, в каком они могут использоваться в соответствии с нижней частью резервуара в соответствии с фиг. 3; на фиг. 9 - скруббер Вентури в соответствии с фиг. 8 с более низким уровнем промывочной жидкости.

На фиг. 1 кипящий реактор для производства электроэнергии, например, 1000 МВт, обозначен его шарообразной предохранительной оболочкой 1, которая содержит ядерный реактор. В предохранительной оболочке 1 отделена кольцеобразная конденсационная камера 2, которая до зеркала 3 воды заполнена водой 4. В конденсационную камеру 2 входят продувочные трубы 5 и 6, так что в случае неисправности в предохранительной оболочке 1 появляющийся пар направляется в воду 4 и конденсируется.

К газовому пространству 7, расположенному выше зеркала воды 3, подключен выпускной трубопровод 8, который имеет два включенных последовательно запорных клапана 9 и 10. Трубопровод имеет диаметр 300 мм. Он входит в скруббер 11.

Скруббер 11 имеет цилиндрический резервуар 12, который до зеркала 13 жидкости заполнен промывочной жидкостью 14. Зеркало 13 жидкости расположено примерно на уровне 3/4 резервуара. В днище 15 резервуара 12 расположен выпускной трубопровод 16, который в нормальном положении заперт запорным клапаном 17.

Вблизи днища 15 на конце впускного трубопровода 18 расположены впускные сопла 19, так что из них выпущенный с целью сброса давления из предохранительной оболочки 1 объем пара и газа направляется в промывочную жидкость 14. Объем газа на своем пути вверх через промывочную жидкость пересекает три расположенных на определенном расстоянии друг от друга фильтрующих элемента 20, 21 и 22. Благодаря этому вымываются радиоактивные аэрозоли и достигается дезактивация.

Выше зеркала 13 жидкости в воздушном пространстве 23 предусмотрен каплеотражатель 24. При этом речь идет о фильтре грубой очистки конической конфигурации, так что отделенные капли скатываются по внутренней стенке резервуара 12 вниз и возвращаются в промывочную жидкость 14.

К крышке 25 резервуара 12 подключен выпускной трубопровод 26. Он ведет к дроссельному устройству 27 с двумя параллельно установленными дроссельными клапанами 28 и 29. Дроссельные клапаны обеспечивают сброс преобладающего в предохранительной оболочке 1 избыточного давления, например, максимум 5 бар, до атмосферного давления.

За дроссельным устройством 27 выпускной трубопровод 30 с условным проходом 800 мм ведет в фильтр 31 тонкой очистки. Фильтр 31 тонкой очистки оснащен выпускным трубопроводом 32. Устройство 33 для измерения давления расположено перед фильтрующим элементом 34. За фильтрующим элементом 34 предусмотрена точка 35 измерения температуры. Позицией 36 обозначена точка измерения кислорода. В фильтре 31 тонкой очистки осаждаются мелкодисперсные аэрозоли размером 1 мкм и менее.

Из фильтра 31 тонкой очистки выпускной трубопровод 37 также с номинальным внутренним диаметром 800 мм ведет в трубу 38 для отвода газов. Выпускной трубопровод оснащен запорным клапаном 39 и в нормальном положении закрыт предохранительной мембраной 40. Давление срабатывания предохранительной мембраны 40 составляет, например 5 бар. Кроме того, в трубе 38 для отвода газов расположен струйный насос 41, с помощью которого осуществляется надежное смешивание водорода для распределения в атмосферу

В примере выполнения согласно фиг.2 подключенный к предохранительной оболочке 1 выпускной трубопровод ведет в резервуар 42, в котором установлен фильтр тонкой очистки в форме объединенного фильтрующего узла 43. В данном случае зеркало 13 жидкости расположено в нижней половине резервуара. Конец впускного трубопровода 18 выполнен в форме скрубберов Вентури 44. Поэтому под зеркалом 13 жидкости предусмотрен только еще один фильтрующий элемент 20.

Фильтрующий узел 43 включает в себя каскад грубой очистки 45 и концентрически окружающий его каскад тонкой очистки 46. Оба выполнены в виде фильтров из металлического волокна. Осажденная в этих фильтрах вода по трубопроводу 47 возвращается в зону, расположенную ниже фильтрующего элемента 20.

Дроссельное устройство 27, которое вновь предназначено для сброса существующего в резервуаре 42 внутреннего давления предохранительной оболочки 1, рассчитано таким образом, что в выпускной трубопровод 30 постоянно попадает одинаковое максимальное количество газа. В этом случае оно удаляется через выполненный в форме заслонки запорный клапан 39, после которого сработала предохранительная мембрана 40 и открылся выход трубопровода 30.

На фиг. 3 изображен объединенный резервуар 42 для скруббера и фильтра в поперечном разрезе в увеличенном масштабе. На фиг. 3 более отчетливо видно, что конец впускного трубопровода 18 с помощью нескольких рукавов 48 подведен к отдельным скрубберам Вентури 44. Поднимающаяся из них газо-воздушная смесь направляется с помощью цилиндрической стенки 49 в среднюю зону фильтрующего элемента 20. Выше зеркала 13 жидкости предусмотрены отводящие трубопроводы 50 для отвода промывочной жидкости из фильтрующего узла 43. Как видно, поперечное сечение резервуара 42 в несколько раз больше поперечного сечения впускного трубопровода 18. Это приводит к тому, что за фильтром существует лишь незначительная скорость газа. Благодаря этому предотвращается унос жидкости.

Фильтрующий узел 43 опирается своими фильтрующими элементами (каскадом грубой очистки 45 и каскадом тонкой очистки 46) на кронштейн 51. С его помощью пространство над фильтрующим узлом 43 изолируется, так что газы подаются к выпускному отверстию 52 в направлении стрелки 53.

В примере выполнения согласно фиг.4 резервуар 42 подключен к предохранительной оболочке 1 реактора, охлаждаемого водой под давлением. При этом промывочная жидкость 14 нагревается ниже зеркала 13 жидкости с помощью нагревательного контура 54, который изготовлен в виде термосифона. Нагревательный контур 54 имеет теплообменник 55, расположенный во внутренней полости предохранительной оболочки. Этот теплообменник с помощью проводов 56 соединен с теплообменником 57, который расположен ниже скрубберов Вентури 44.

Дроссельное устройство 27 выполнено в форме дросселя Лаваля таким образом, что отведенные газы истекают максимально со скоростью звука. При этом параллельно с дроссельными клапанами 28 и 29 предусмотрена нитка 58 трубопровода для ограничения количества инертных газов.

В примере выполнения согласно фиг. 5 устройство сброса давления вновь подключено к предохранительной оболочке 1 реактора, охлаждаемого водой под давлением. Однако здесь скруббер 11 предусмотрен отдельно от фильтра 31 тонкой очистки.

Из корпуса 59 трубопровод ведет обратно в резервуар 12.

Однако скруббер 11 может и отсутствовать, так что в наличии имеется только фильтр, который нагружается в соответствии с повышенным давлением в предохранительной оболочке.

Пример этого показывает фиг. 1. Подключенный к газовому пространству 7 конденсационной камеры 2 выпускной трубопровод 8 с запорным клапаном 10, который выполнен для спуска конденсата под напором, ведет в резервуар с фильтрами 60, которые эксплуатируются с плавно меняющимся давлением. От днища резервуара 61, который более подробно изображен на фиг.7, трубопровод 62 для отвода конденсата, который оснащен надлежащим регулирующим устройством, ведет к сборному резервуару или через обратный клапан в объеме воды 4 конденсационной камеры 2. Выпускной трубопровод 37 через регулятор 63 расхода в форме сопла Лаваля введет в трубу 38 для отвода газов. Устройство сброса давления в соответствии с фиг. 6 может быть использовано также для предохранительной оболочки реактора, охлаждаемого водой под давлением.

Резервуар 61 имеет, например, диаметр 2,5 м и точно такую же высоту. В нижнюю половину входит трубопровод 8, который в центре заканчивается направленным вниз коленом 64. Днище 65 резервуара покрыто конденсатом 66, температура которого с помощью нагревающего устройства 67 поддерживается около 100oC, чтобы избежать повышения концентрации в связи с примешиванием водорода.

В верхней половине резервуара 61 концентрически расположены фильтр 68 предварительной очистки и фильтр 69 тонкой очистки. Фильтр 68 предварительной очистки служит в первую очередь водоотделителем и при необходимости может промываться. Фильтр 69 тонкой очистки выполнен в виде волокнистого фильтра как аэрозольный фильтр с параметрами пропускания в несколько мкм.

Скруббер Вентури 44, как это изображено на фиг. 8 и 9, могут быть также посажены по несколько штук на горизонтальных трубках 70, которая в виде звездочки расходятся от центрального подводящего трубопровода 71. Они выполнены в виде круглых и прямоугольных трубок Вентури и имеют ширину горловины К = 3 см и высоту H = 30 см. Поэтому можно обойтись небольшими размерами резервуара 42, в особенности тогда, когда выше скрубберов Вентури 44 расположены отражающие уловители 72, которые имеют лишь небольшие проходные отверстия и простираются по всему поперечному сечению резервуара 42. Отражающие уловители, как показано на фиг.8, могут быть расположены ниже зеркала 13 жидкости. Однако зеркало воды, как показано на фиг. 9, может располагаться также ниже отражающих уловителей 72, так что трубки Вентури могут свободно продуваться без перекрытия водой. Отражающие уловители 72 приводят дополнительно к уравновешиванию потока через поперечное сечение резервуара.

В данном решении предусмотрена эксплуатация фильтра с зависящим от давления в предохранительной оболочке плавно изменяющимся давлением. Чем выше давление, тем больше весовой расход при лишь слегка уменьшенной степени очистки фильтром. Поэтому обходятся меньшими фильтрами, более тонкими трубопроводами и арматурой и т.д.

Фильтрация может осуществляться с помощью различных фильтров, которые включаются последовательно друг за другом. При этом первый более грубый фильтрующий элемент может использоваться предпочтительно в две ступени для отделения влаги и обратно промываться, в то время как второй фильтрующий элемент, предпочтительно с загрузкой металлическим волокном 2 - 4 мкм, эксплуатируется в сухом виде с целью осаждения мелкодисперсных аэрозолей для коэффициента дезактивации от 1000 до 10000. Эта двухступенчатая фильтрация хорошо также подходит для случая, когда добавлена очистка с помощью скрубберов.

При эксплуатации комбинации из скруббера и фильтров, в частности, высокопроизводительного фильтра грубой очистки с загрузкой волокна из высокосортной стали в качестве водоотделителя и фильтров тонкой очистки для осаждения мелкодисперсных аэрозолей, в режиме работы с плавно изменяющимся избыточным давлением достигается высокоэффективное задержание аэрозолей и йода из истекающих из предохранительной оболочки газов избыточного давления (предотвращение выброса в атмосферу) при компактной конструкции.

Скруббер при этом может обеспечить значительное осаждение грубых аэрозолей. Достигается очистка более 99% частиц микрометрической величины. Достигается также большой процент осаждения мелких аэрозолей, например, более 80%.

Путем перемешивания щелочных субстанций к промывочной жидкости можно добиться абсорбции йода в промывочной жидкости. При этом по причине сжатия газа получается максимальное нагружение массы. Это допускает минимально возможные поперечные сечения пропускных трубопроводов и обеспечивает подачу небольшого количества промывочной жидкости. Давление в скруббере, подогнанное к давлению в безопасной силовой оболочке, препятствует, кроме того, испарению промывочной жидкости, так что достигается длительная независимость в отношении подпитки промывочной жидкостью.

Плавно изменяющееся давление может регулироваться пассивно с помощью критического уменьшения давления для равномерного пропуска, так что нагружение скруббера и фильтров в соответствии со скоростью всегда находится в пределах оптимальных границ. При этом скруббер и фильтры могут нагружаться одинаковым давлением. Однако изобретение может быть реализовано и с различными давлениями, чтобы получить определенные распределения потоков.

Скрубберы и/или фильтры могут эксплуатироваться с повышенной температурой, предпочтительно свыше 100oC. Необходимое для этого и для предварительной инертизации тепло может также отбираться через теплопередающий контур с азотом и водяным паром из предохранительной оболочки, из которой должно сбрасываться давление.

Устройство для сброса давления выполнено таким образом, что устройство для регулирования давления расположено между фильтром и трубой для отвода газов. Устройство для регулирования давления может быть дроссельным устройством, которое ведет в пространство с атмосферным давлением. Предпочтительно дроссельное устройство рассчитано для работы в области скорости звука (критическое уменьшение нагрузки), потому что тогда можно избежать перегрузки компонентов за счет слишком высокой скорости газа.

Скруббер и фильтр могут быть расположены в общем корпусе, причем фильтр предпочтительно посажен на внешней стенке резервуара. Благодаря этому строительные затраты удается поддерживать на низком уровне. Так как резервуар должен передавать давление предохранительной оболочки, он может быть помещен в предохранительной оболочке, так что на стенку резервуара практически не оказывает воздействие разностное давление.

Скруббер выполнен предпочтительно в виде скруббера Вентури. Новой и особенно предпочтительной является укороченная форма скрубберов Венутри, отношение высоты которых к ширине горловины составляет максимум 20, предпочтительно около 10, причем максимальная высота не должна превышать 100 см, а ширина горловины 5 см. Выше скруббера Вентури рекомендуется использовать отражательный уловитель, в частности, в промывочной жидкости.

Фильтр состоит из пористого материала и содержит предпочтительно фильтр из металлического волокна в качестве фильтра тонкой очистки и предвключенный каплеотделитель. При этом впускная зона соответствующего резервуара фильтра может быть выполнена таким образом, что небольшая скорость в так называемых вакуумных трубках обеспечивает отделение крупных капель. С этой целью, например, поперечное сечение потока между скруббером и фильтром может в несколько раз превышать поперечное сечение впуска в скруббер.

Необходимое отделение мелких капель диаметром около 10 мкм осуществляется с помощью каскада фильтра предварительной очистки из металлического волокна или с помощью фильтра из пористой керамики. В непосредственно подключенном на небольшом удалении каскаде фильтра тонкой очистки из металлического волокна осуществляется задержание наиболее мелких аэрозолей. При этом благодаря работе с повышенным давлением в узел фильтра тонкой очистки при постоянной скорости обтекания и при работе, например, с давлением 5 бар, практически только в области мелких аэрозолей получается несколько пониженная степень осаждения. Однако при необходимости она может быть компенсирована, например, путем предварительной и последующей обработки.

Действующий при необходимости как фильтр предварительной очистки каскад влагоотделения может быть с помощью фильтрующего материала тонкой очистки выполнен таким образом, что с помощью предвключенного скруббера Вентури, помимо осаждения мелких капель, одновременно достигается также высокоэффективное отделение мелкодисперсных аэрозолей с коэффициентами дезактивации более 100 по всему диапазону давления.

Кроме того, благодаря осаждению значительного количества пыли в скруббере надежно удается избежать возникающей, особенно при эксплуатации фильтров с толстым слоем металлического волокна при повышенном давлении, проблемы концентрации пыли, которая при наличии соответственно небольших фильтрующих поверхностей легко приводит к превышению аккумулирующей способности таких фильтров. Закладка преобладающей части активностей в фильтре предварительной очистки или в скруббере и частичная обратная промывка активностей из фильтра предварительной очистки части каплеотделителя в промывочную жидкость или в сливной трубопровод конденсатора дают преимущество закладки относительно небольшого количества активностей в жидкостях (предотвращаются сбросы активностей в атмосферу при повышениях паропроизводительности), а также создаются оптимальные возможности отвода повторного тепла, что приводит к повышению общей эксплуатационной надежности.

С помощью работающего в области скоростей Лаваля дополнительно подключенного дроссельного устройства, которое предпочтительно оснащено сверхзвуковым диффузором, обеспечивается при максимальном сбросе давления в случае аварии достаточная разгрузка предохранительной оболочки и предотвращается превышение допустимых скоростей газа в устройстве задержания активных веществ. Кроме того, особенно при наличии высоких долей концентрации водорода в результате постоянного избыточного давления в процессе предотвращается прорыв и кислорода, и при соответствующей компоновке дроссельного и соплового устройства обеспечивается возможность надежного выделения водорода в окружающую среду благодаря использованию энергии сжатия без использования устройств для сжигания.

При промывке путем добавления других химикалиев в виде упомянутых щелочных субстанций для абсорбции йода оказывается также влияние на поверхностное натяжение и тем самым на распыление капель и разбрызгивание аэрозолей таким образом, что достигается повышенная степень осаждения.

Устройство для сброса давления содержит фильтр, подсоединенный непосредственно к выпускному отверстию предохранительной оболочки. Между фильтром и дымовой трубой расположено устройство дросселирования с предохранительной мембраной. Устройство для сброса давления может дополнительно содержать скруббер, размещенный в одном резервуаре вместе с фильтром. При такой компоновке фильтр эксплуатируется с регулируемым в зависимости от давления в предохранительной оболочке плавно изменяющимся давлением. Технический результат заключается в ускорении процесса сброса давления за счет повышения массового расхода. 10 з.п. ф-лы, 9 ил.

Приоритет по пунктам:

23.03.87 по пп.1 - 4, 11;

03.09.87 по пп.5 - 10.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Заявка ФРГ N 3637845, G 21 C 9/00, 1988 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Заявка ФРГ N 3637795, G 21 C 9/00, 1988. | |||

Авторы

Даты

1998-08-20—Публикация

1988-03-21—Подача