Устройство относится к области приборостроения, в частности, к устройствам для измерения давления текучих сред, в которых в качестве первичного преобразователя давления используются элементы, чувствительные к давлению упругой среды, а именно, к измерителям давления с упругодеформируемой трубчатой манометрической пружиной в качестве чувствительного элемента.

Известны измерители давления с мембранами и сильными чувствительными элементами (см. , например, Агейкин Д.И., Костина Е.Н., Кузнецова Н.Н. Датчики систем автоматического контроля и регулирования. Справочные материалы. - М. : Гос. научно-техническое издательство машиностроительной литературы, 1959, с. 458-506).

Упругий чувствительный элемент под действием давления деформируется, эти деформации накапливаются и в наибольшей степени проявляются или в виде перемещения центра мембраны, или в виде перемещения свободного конца сильфона и трубчатой пружины.

Для получения требуемого выходного параметра перемещение упругого чувствительного элемента передается на вторичный преобразователь непосредственно или через рычажную систему, служащую преобразователем и увеличителем хода упругого чувствительного элемента.

Чтобы повысить чувствительность и точность прибора, необходимо с упругого чувствительного элемента снять полный ход.

Это не вызывает затруднений при использовании мембран и сильфонов, поскольку у них полное перемещение, как у осесимметричных оболочек, совпадает с осью. Поэтому преобразователь перемещения, представляющий собой вторичный преобразователь выходного параметра или рычажную систему, выводящую к нему перемещение, располагается или по оси мембраны и сильфона, или перпендикулярно ей. Такое расположение, обеспечивая наибольшую чувствительность, позволяет, кроме того, выполнить конструкцию прибора более компактно и технологично.

Однако мембранные и сильфонные измерители могут быть использованы не во всех случаях, поскольку параметры измерителей зависят от жесткости и прочности упругого чувствительного элемента.

Наиболее близким к предложенному является измеритель давления с пружиной Бурдона (см., например, "Приборостроение и средства автоматики", справочник, т. 2, книга 1, Машиностроение, 1964, с.203-207, фиг. 53; Андреева Л.Е. Упругие элементы приборов. - М.: Машиностроение, 1981, с. 325, 327, рис. 245, 246, 250).

Устройство для измерения давления, принятое за прототип (фиг. 1), содержит чувствительный элемент, выполненный в виде трубчатой манометрической пружины Бурдона, преобразователь перемещения свободного конца пружины, а также штуцер, через который внутрь чувствительного элемента подается среда, имеющая давление, подлежащее измерению, регистрации или регулированию. Рабочая часть трубки Бурдона ограничивается центральным углом γ, равным 200-270o. Штуцер имеет строгую ориентацию: его ось совпадает с главной осью пружины О-О. Положение же начала рабочей части пружины (со стороны штуцера) не регламентируется и определяется, как сама конструкция и размеры штуцера, размерами сечения и конструктивными особенностями всего измерительного устройства.

Перемещение конца рабочей части трубки Бурдона под действием давления происходит по отношению к оси штуцера под углом, отличным от 0 или 90o. Величина этого угла зависит от величины центрального угла γ. Вследствие этого для каждого разработанного чувствительного элемента необходимо найти направление его полного перемещения и соответствующим образом расположить узел, воспринимающий перемещение конца пружины.

Нередко для обеспечения наибольшей чувствительности в конструкцию прибора вводятся дополнительные узлы, которые меняют ориентацию полного перемещения и направляют его вдоль оси штуцера. Однако это приводит к усложнению конструкции и удорожанию ее.

Если же съем перемещения осуществляется не по направлению полного хода, а по оси штуцера или перпендикулярно ей, то составляющая перемещения по этому направлению, естественно, будет меньше полного хода и, следовательно, чувствительность в этом случае будет меньше. Кроме того, вторая составляющая перемещения, не имея возможности реализоваться, вызывает появление паразитной силы, которая приводит к увеличению трения в опорах и другим проявлениям, вызывающим потерю точности устройства.

Как следует из изложенного выше, актуальной остается задача повышения чувствительности упругодеформируемой трубчатой манометрической пружины.

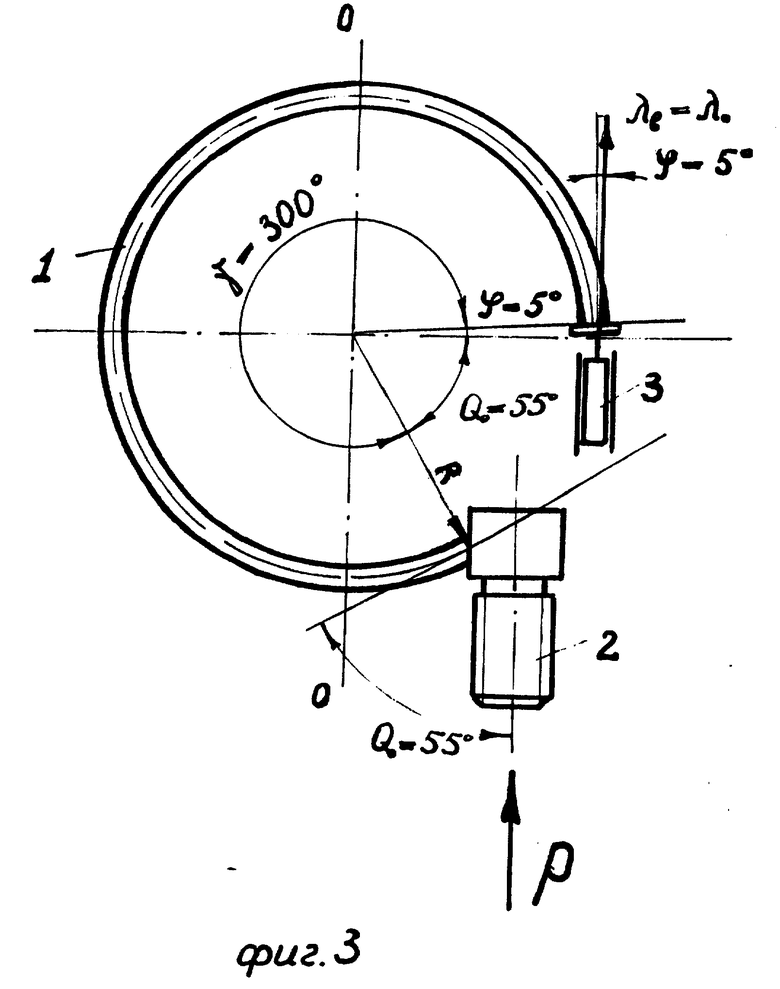

В предложенном устройстве (фиг. 2) эта задача решается путем съема полного перемещения трубчатой пружины как за счет ориентации этого полного перемещения в направлении оси штуцера, так и выбора рациональной величины центрального угла пружины (фиг. 3).

Для этого в устройстве для измерения давления, содержащем одновитковую манометрическую пружину со штуцером и преобразователь перемещения свободного конца пружины, неподвижный конец пружины устанавливается по отношению к оси штуцера под углом Q0, величина которого определяется зависимостью

Qo=283o-0,76γ,

где

γ - центральный угол пружины.

Для получения наибольшего перемещения свободного конца угол Q0 устанавливается равным 55o, а центральный угол γ равным 300o (фиг. 3).

Однако это устройство не всегда позволяет получить требуемую величину перемещения и, следовательно, требуемую величину чувствительности.

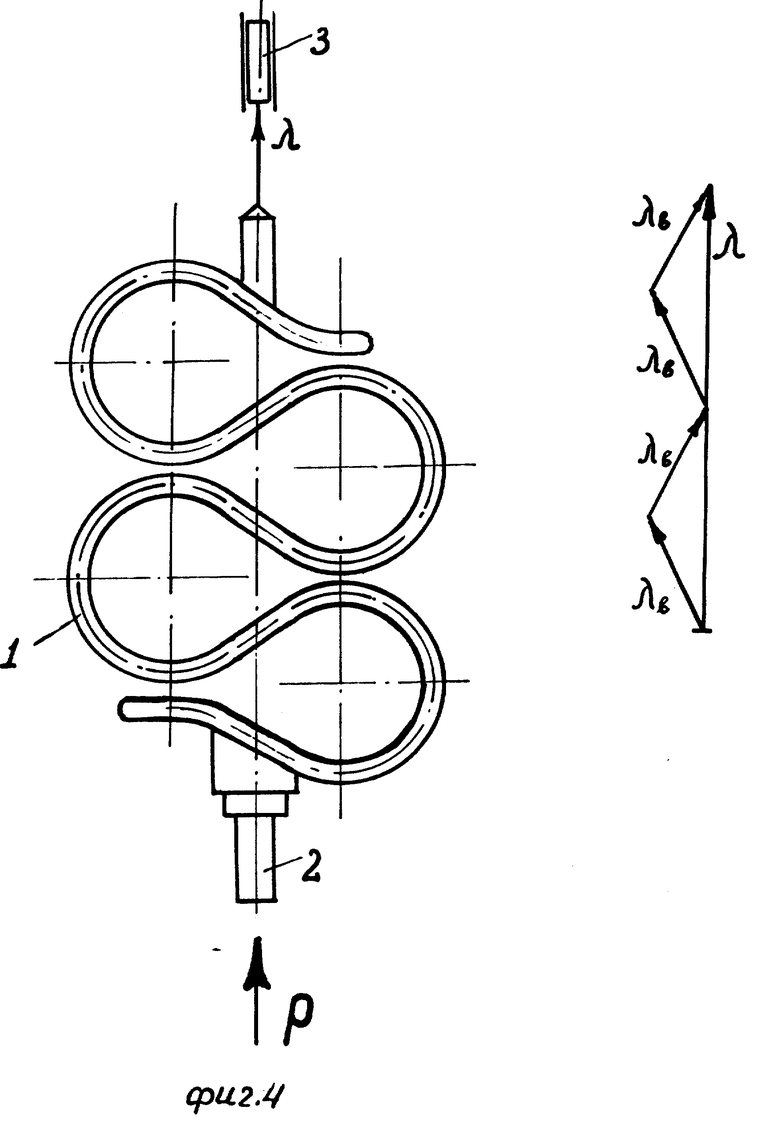

Известна S-образная трубчатая пружина, представляющая собой последовательно соединенные витки, образующие периодическую функцию относительно оси пружины (фиг. 4) [1]. Перемещение свободного конца S-образной пружины складывается из перемещений витков ее составляющих. Такая пружина из четного количества витков обеспечивает поступательное перемещение ее свободного конца. Однако каждый из витков имеет перемещение, направление которого не совпадает с осью пружины и, следовательно, с осью штуцера. Поэтому полное перемещение трубчатой пружины λ представляет собой результат сложения нескольких векторов, а, как известно, сумма векторов всегда меньше алгебраической суммы и, следовательно, такое соединение витков друг с другом в одной пружине не позволяет получить полный ход. Кроме того, само изготовление такой трубки навивкой (особенно толстых трубок для измерения высоких давлений) требует наличия довольно большой длины плоских участков между закругленными, которые не участвуют в образовании перемещения, но приводят к уменьшению центрального угла пружины γ, а следовательно, и к уменьшению хода каждого витка. Изменение в S-образной пружине числа витков до нечетного количества приведет к получению хода, направленного под углом к оси штуцера.

Таким образом, актуальной остается задача получения полного хода и для многовитковой трубчатой пружины.

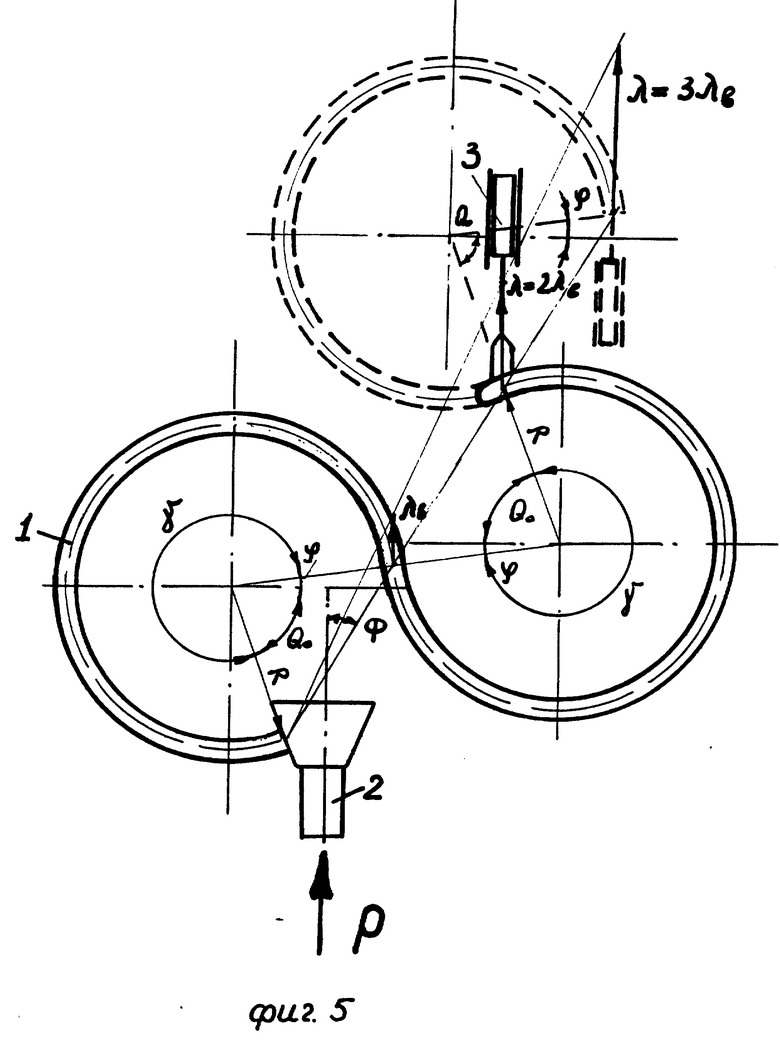

В предложенном устройстве эта задача решается путем использования одновитковых трубчатых манометрических пружин, имеющих перемещение в направлении оси штуцера (по п. 1), которые добавляются одна к другой в количестве не менее одной штуки, при этом каждый предыдущий и последующий витки симметричны друг по отношению к другу с точкой их сопряжения, являющейся точкой перегиба; неподвижный конец первого витка является началом рабочего участка, а свободный конец - концом рабочего участка (фиг. 5).

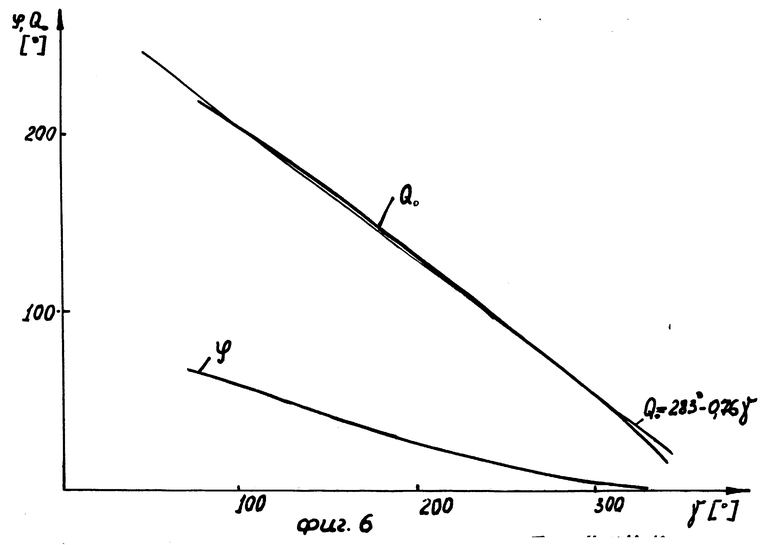

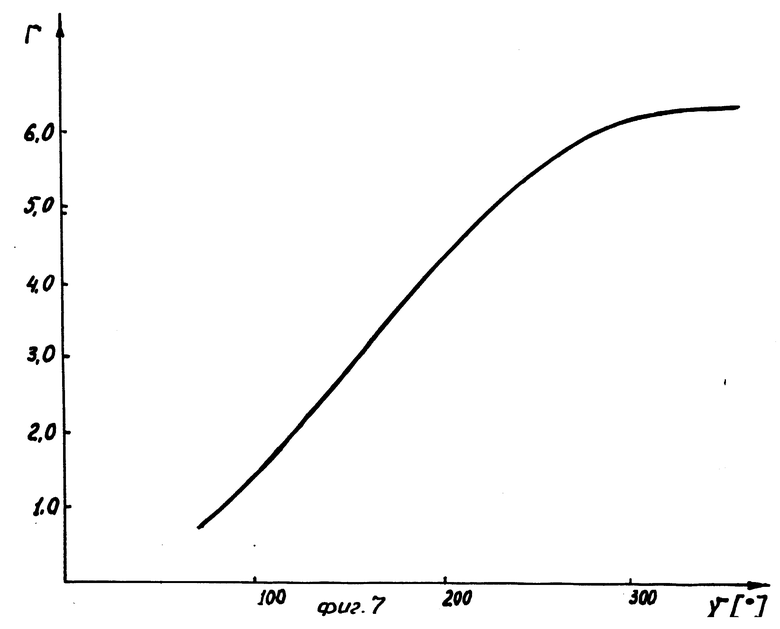

Изобретение поясняется чертежами, где на фиг. 1 представлена конструкция известного устройства для измерения давления с трубкой Бурдона; на фиг. 2 - предложенное устройство для измерения давления с перемещением свободного конца в направлении оси штуцера; на фиг. 3 - предложенное устройство для измерения давления с наибольшим перемещением свободного конца в направлении оси штуцера; на фиг. 4 - конструкция известного устройства для измерения давления с S-образной трубчатой манометрической пружиной; на фиг. 5 - устройство для измерения давления, состоящее из нескольких витков манометрической пружины, свободный конец которой перемещается в направлении оси штуцера; на фиг. 6 - зависимость углов Q0 и ϕ, обеспечивающих перемещение конца рабочего участка относительно его начала в направлении оси штуцера, от центрального угла γ;; на фиг. 7 - зависимость коэффициента Γ от центрального угла γ.

Устройство для измерения давления (см. фиг. 2 и 3) содержит одновитковую трубчатую пружину 1, штуцер 2 и преобразователь 3 перемещения свободного конца пружины.

Конструкция одновитковой пружины, представленная на фиг. 2, обеспечивает направление перемещения свободного конца, совпадающее с направлением оси штуцера.

Конструкция одновитковой пружины, представленная на фиг. 3, обеспечивает наибольшую величину полного перемещения ее свободного конца и направление его, совпадающее с направлением оси штуцера.

Устройство для измерения давления, представленное на фиг. 5, содержит многовитковую трубчатую манометрическую пружину 1, штуцер 2 и преобразователь 3 перемещения свободного конца пружины. Конструкция многовитковой трубчатой манометрической пружины обеспечивает направление перемещения свободного конца, совпадающее с направлением оси штуцера.

1. Оказалось, что задача получения перемещения одновитковой трубчатой пружины, строго ориентированного относительно оси штуцера, может быть решена за счет выбора начального положения рабочей части трубки для каждой величины центрального угла γ. Рабочая часть пружины такого вида характеризуется обязательным наличием кривизны трубки и сечением трубки, отличным от круглого.

Для случая направления перемещения свободного конца одновитковой манометрической пружины, совпадающего с направлением оси штуцера, решение вытекает из условия равенства угла ϕ между направлением полного перемещения и касательной его составляющей угла между второй главной осью пружины (перпендикулярной оси штуцера) и радиусом R, соединяющим конец рабочей части пружины и центр ее. Величина угла ϕ зависит от величины центрального угла γ, формула для ее определения и сама зависимость приведены в книге Андреевой Л. Е. Упругие элементы приборов. - М.: Машиностроение, 1981, с. 337.

Зафиксируем положение начала рабочего участка одновитковой манометрической пружины, характеризующегося границей между двумя сечениями, одно из которых под действием давления деформируется, обеспечивая перемещение трубки в целом, а другое не деформируется. Это сечение может быть при входе в штуцер, но может быть и смещено по отношению к штуцеру, т.к. вход трубы круглого сечения в штуцер иногда конструктивно и технологически выполнить легче. Зафиксируем это сечение углом Q0, т.е. углом между второй главной осью пружины (т.е. осью, перпендикулярной направлению перемещения) и радиусом R, соединяющим начало рабочей части пружины с ее центром.

Главная ось, ось штуцера и направление перемещения совпадают. Тогда угол Qo= 360o-(ϕ+γ).

Таким образом, угол Q0 также является функцией центрального угла γ.

Была определена функция Q0 от γ и установлено, что эта функция в пределах γ = 0_320o может быть линеаризована и представлена в следующем виде (фиг. 6).

Qo=283o-0,76γ. (1)

Полученная зависимость характеризует начальное положение рабочей части пружины практически для всего множества реализуемых одновитковых пружин.

Конечное положение рабочей части пружины определяется зависимостью

ϕ=360o-(Qo+γ)=77o-0,24γ.

и приведено на графике фиг. 6. Следовательно, при любом выбранном центральном угле γ можно обеспечить перемещение свободного конца одновитковой трубчатой пружины в направлении, параллельном оси штуцера, если установить начало рабочей части пружины под углом Q0 к оси штуцера, а конец рабочей части пружины - под углом ϕ ко второй оси.

Из подобия треугольников угол Q0 равен углу, образованному осью штуцера и касательной к окружности радиуса R в точке, принадлежащей начальному положению трубчатой пружины.

Если расположить ось штуцера в любом из двух взаимно перпендикулярных относительно рассматриваемого направлений, то перемещение конца одновитковой трубчатой пружины, удовлетворяющей условию (1), будет направлено перпендикулярно этим осям.

2. Положение (1) рассматривает исполнение одновитковой трубчатой пружины, позволяющей обеспечить полное перемещение ее конца в направлении оси штуцера за счет определения положения начала рабочей части.

Но сама величина полного перемещения зависит от величины центрального угла γ: перемещение свободного конца прямо пропорционально коэффициенту Γ представленному на графике (см. фиг. 7) [2]. Сильный рост полного перемещения наблюдается при увеличении угла γ от 80 до 280o. После 280o кривая коэффициента Γ начинает быстро затухать и после 320o практически не изменяется.

С другой стороны, целесообразно рассмотреть эффективность длины одновитковой трубчатой пружины по перемещению, которая может быть выражена отношением коэффициента Γ к центральному углу γ. Оказалось, что наиболее эффективно используется длина одновитковой трубчатой манометрической пружины при γ=233o, но при этом сам коэффициент Γ составляет 80% от максимальной величины.

С целью получения наибольшей величины полного перемещения трубчатой манометрической пружины, обеспечивая при этом эффективность использования ее длины и не нарушая направления перемещения вдоль оси штуцера, можно ограничить геометрические параметры пружины. Наибольшая величина полного перемещения может быть получена при центральном угле γ=300o. Этому углу соответствует величина коэффициента Γ, меньшая максимального значения всего лишь на 2,5%, эффективность длины только на 7% меньше ее максимальной величины. Углу γ=300o соответствуют углы Q0 = 55o и ϕ=5o.

Кроме того, реализация конструкции одновитковой трубчатой пружины с этими геометрическими параметрами не вызывает затруднений (см. фиг. 3).

3. Чтобы эффективно увеличить в направлении оси штуцера ход манометрической трубчатой пружины за счет использования нескольких витков, необходимо обеспечить алгебраическое сложение ходов каждого из витков, которые они совершают в этом направлении. Для этого необходимо использовать одновитковые пружины по п. 1, а соединение витков должно осуществляться или концами рабочих участков ( 1 и 2 витки, 3 и 4 витки и т.д.) или началами рабочих участков (2 и 3 витки и т.д.), обеспечивая при сопряжении равенство углов ϕ и Q0 для всех витков (фиг. 5).

Иными словами, такая пружина может быть получена добавлением к одновитковой пружине по п. 1 не менее одного такого же витка, каждый предыдущий и последующий из которых симметричны друг по отношению к другу относительно точки сопряжения рабочих участков, являющейся точкой перегиба; неподвижный конец является началом рабочего участка первого витка, а свободный конец - концом рабочего участка последнего витка.

Такая многовитковая манометрическая трубчатая пружина представляет собой периодическую функцию относительно оси, наклоненной к направлению оси штуцера под углом  . Это дает возможность использовать как можно больше угол γ, что также повышает ход каждого витка, а следовательно, и всей пружины в целом и, кроме того, исключить прямолинейные участки пружины, снижающие эффективность использования ее длины в формировании хода.

. Это дает возможность использовать как можно больше угол γ, что также повышает ход каждого витка, а следовательно, и всей пружины в целом и, кроме того, исключить прямолинейные участки пружины, снижающие эффективность использования ее длины в формировании хода.

Список литературы

1. Андреева Л.Е. Упругие элементы приборов. - М.: Машиностроение, 1981, с. 325.

2. Андреева Л.Е. Упругие элементы приборов. - М.: Машиностроение, 1981, с. 337.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1998 |

|

RU2153656C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАНОМЕТРИЧЕСКИХ ТРУБЧАТЫХ ПРУЖИН | 1998 |

|

RU2156448C1 |

| РЕЛЕ ДАВЛЕНИЯ | 1996 |

|

RU2106611C1 |

| МАНОМЕТР ПОКАЗЫВАЮЩИЙ ДЛЯ ТОЧНЫХ ИЗМЕРЕНИЙ МПТИ | 2008 |

|

RU2381465C1 |

| МАНОМЕТР ПРЕЦИЗИОННЫЙ | 2008 |

|

RU2391639C1 |

| ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН ОДНОКРАТНОГО ДЕЙСТВИЯ | 1995 |

|

RU2105916C1 |

| СПОСОБ ДИНАМИЧЕСКОЙ ГРАДУИРОВКИ ВАКУУММЕТРОВ | 1997 |

|

RU2190200C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАНОМЕТРОВ | 2003 |

|

RU2270427C2 |

| АМОРТИЗИРУЮЩАЯ СТЯЖКА | 1995 |

|

RU2105210C1 |

| АМОРТИЗИРУЮЩАЯ СТЯЖКА | 1995 |

|

RU2105213C1 |

Устройство для измерения давления используется для измерения текучих сред, в которых в качестве первичного преобразователя давления используются элементы, чувствительные к давлению упругой среды. Техническим результатом изобретения является повышение чувствительности устройства, что достигается за счет применения в устройстве одновитковой манометрической пружины со штуцером и преобразователя перемещения свободного конца пружины, при этом неподвижный конец пружины установлен по отношению к оси штуцера под углом Qo= 283o-0,76γ, где γ - центральный угол пружины. Изобретение позволяет также наращивать количество витков пружины без уменьшения чувствительности устройства. 2 з.п. ф-лы, 7 ил.

Qo= 283°-0,76γ ,

где γ - центральный угол пружины.

| Приборостроение и средства автоматики | |||

| Справочник, т.2, книга 1 | |||

| - М.: Машиностроение, с.203 - 207, фиг.53 | |||

| Андреев Л.Е | |||

| Упругие элементы приборов | |||

| - М.: Машиностроение, 1981, с.325 - 327, рис.245, 246, 250. |

Авторы

Даты

1998-09-10—Публикация

1997-06-19—Подача