Изобретение относится к энергетике и может быть использовано в мобильных малогабаритных газотурбинных установках для подачи топлива в камеру сгорания.

Известны вытеснительные системы подачи компонентов топлива для жидкостных ракетных двигателей, которые содержат баки горючего и окислителя, соединенные с газовым аккумулятором давления и камерой сгорания через пускоотсечные клапаны и регулировочные шайбы (Шевелюк М.И. Теоретические основы проектирования жидкостных ракетных двигателей. М. : Оборонгиз,1960, фиг. 10.1, с. 477).

Основным недостатком всех вытеснительных систем подачи топлива является большая масса топливных баков, т.к. наддув их до величины давления большей, чем в камере сгорания, приводит к необходимости увеличивать толщину стенки бака. При увеличении времени работы двигателя масса баков резко увеличивается, что делает их непригодными для двигателей с большим расходом топлива и значительной продолжительностью работы.

Наиболее близким техническим решением является вытеснительная система подачи топлива, которая содержит не менее двух баков горючего, соединенных параллельно между собой. Оба бака через систему пускоотсечных клапанов соединены с источником сжатого газа и камерой сгорания, а также с атмосферой и с заправочной системой.

Топливо из баков под давлением сжатого газа подается в камеру сгорания через двухпозиционные клапаны, которые закрываются только при заправке и проведении контрольных операций, а в остальное время - нормально открыты (Беляев Н. М. Системы наддува топливных баков ракет. М., 1976, фиг. 1.7 - прототип, с. 22).

Кроме общих недостатков, присущих всем вытеснительным системам, которые изложены выше, отметим и невозможность дозаправки баков в процессе работы, что необходимо для обеспечения длительной работы.

Таким образом, применяемые в ракетной технике вытеснительные системы подачи топлива для наземных энергоустановок непригодны.

Целью изобретения является создание вытеснительной системы подачи жидкости к потребителю, которая обеспечивает длительную работу установки путем поочередной заправки баков в процессе работы с использованием устройств, выполненных с учетом закона Архимеда.

Поставленная цель достигается за счет того, что каждый бак снабжен поплавковым устройством, взаимодействующим через систему рычагов с исполнительными органами пускоотсечных клапанов, которые выполнены в виде трехходовых кранов, при этом один кран установлен на линии сжатого газа и атмосферы, а другой - на линиях потребителя и заправочной системы. После трехходового крана на линии подачи жидкости к потребителю установлен двухпозиционный мембранный клапан типа "сопло-заслонка", у которого полости, разделенные мембраной, сообщены через сопла с баками, а через дросселирующие элементы - с потребителем. После двухпозиционного мембранного клапана установлено демпферное устройство.

Совокупность существенных признаков предложенной вытеснительной системы подачи жидкости к потребителю проявляет иные свойства в сравнении с известными решениями, заключающиеся в том, что оснащение баков поплавковыми устройствами, взаимодействующими с исполнительными органами трехходовых кранов, двухпозиционного мембранного клапана и демпферного устройства на линии потребителя жидкости, позволяет обеспечить работу установки от любой заправочной емкости без использования внешней энергии для управления трехходовыми кранами. Это существенно расширяет возможные области применения энергоустановок, использующих предложенную вытеснительную систему подачи.

Таким образом, предложенное техническое решение соответствует критерию "изобретательский уровень".

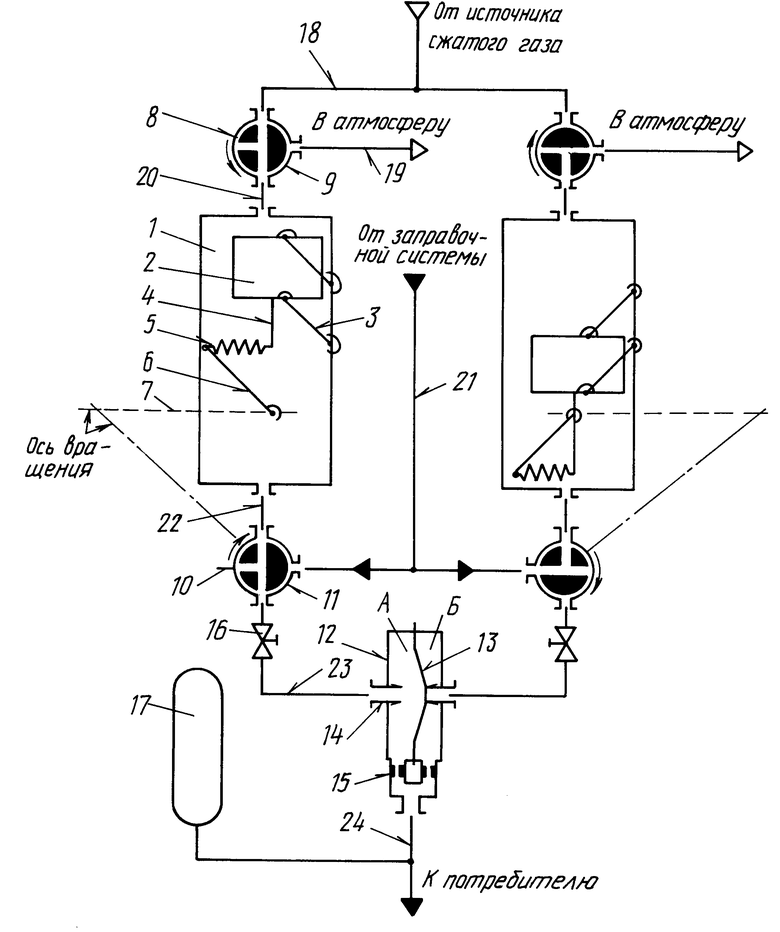

Принципиальная схема предложенного технического решения приведена на фиг. 1. Для упрощения описания конструкции и принципа работы позициями обозначены одна из двух одинаковых линий и общие элементы. На фиг.1 поплавок в одном баке показан в положении, когда бак заправлен (поплавок вверху), а в другом бак пуст (поплавок внизу).

Основными элементами системы являются:

1 - бак;

2 - поплавок;

3 - подвески поплавка;

4 - шток поплавка;

5 - пружина;

6 - рычаг подпружиненный;

7 - ось вращения шаровых кранов;

8 - кран трехходовый (по линии газа);

9 - исполнительный орган крана поз.8;

10 - кран трехходовый (по линии жидкости);

11 - исполнительный орган крана поз.10;

12 - двухпозиционный мембранный клапан;

13 - мембрана;

14 - сопло;

15 - дросселирующий элемент;

16 - вентиль;

17 - демпферное устройство;

18 - линия подвода сжатого газа к крану 8;

19 - линия выброса сжатого газа в атмосферу;

20 - линия соединения полости бака с полостью крана 8;

21 - линия подвода жидкости к крану 10 от заправочной системы;

22 - линия соединения полости бака с полостью крана 10;

23 - линия соединения полостей крана 10 и мембранного клапана 12;

24 - линия от мембранного клапана к потребителю.

А и Б - мембранные полости.

На фиг.1 бак 1 изображен в положении, подготовленном к работе энергоустановки - заполненным жидкостью (поплавок вверху), а другой - в положении, при котором идет заполнение бака жидкостью от заправочной системы (поплавок внизу).

Баки 1 конструктивно выполнены одинаковыми и каждый из них оснащен поплавковым устройством, включающим в себя поплавок 2, подвески поплавка 3 и шток поплавка 4. На штоке 4 закреплена пружина 5, которая другим концом закреплена на рычаге 6. Рычаг 6, в свою очередь, смонтирован на оси 7, которая связана с исполнительными органами 9 и 11 трехходовых кранов 8 и 10.

Исполнительный орган 9 крана 8 находится в положении, при котором полость бака 1 сообщена с линиями 18 и 20 с источником сжатого газа, а сообщение с атмосферой по линии 19 перекрыто. Аналогичные элементы на другом баке находятся в положении, при котором обеспечивается выброс из бака сжатого воздуха в атмосферу.

Исполнительный орган 11 крана 10 находится в положении, при котором полость бака 1 сообщена линиями 22 и 23 через мембранный клапан 12 с потребителем, а сообщение с заправочной системой по линии 21 перекрыто. Аналогичные элементы на другом баке находятся в положении, при котором обеспечивается заполнение бака жидкостью от заправочной системы.

За кранами 10 установлен двухпозиционный мембранный клапан 12, выполненный по типу "сопло-заслонка".

Корпус клапана разделен мембраной 13 на две симметричные полости А и Б, которые сообщены через сопло 14 с баками. Каждая полость А и Б имеет выходы с установленными в них дросселирующими элементами 15, после которых выходы объединены в общую линию 24 подачи жидкости к потребителю.

На линиях 23 подвода жидкости к мембранному клапану 12 установлены вентили 16 для ручного управления (подача-отсечка) подачей жидкости к потребителю.

После мембранного клапана 12 установлено демпферное устройство 17 для "сглаживания" пульсации давления подачи жидкости к потребителю при автоматическом переключении работы системы с одного бака на другой.

Подготовка к работе.

Перед началом работы необходимо заполнить баки 1 жидкостью, при этом вентили 16 должны быть в закрытом положении.

В исходном положении поплавковые устройства могут находится в безразличном положении.

Если оба поплавка вверху - баки заполнены, заправочная система отключена.

Если один из баков не заполнен, то поплавковое устройство находится внизу, а данный бак подключен к заправочной системе (бак, изображенный на фиг.1 справа).

По мере заполнения бака жидкостью поплавок всплывает и после полного заполнения бака переключает системой рычагов исполнительные органы 9 и 10 в положение, при котором, как показано для бака слева, полость бака сообщается с источником сжатого газа и потребителем.

Система подготовлена к работе.

Работа системы.

Для включения в работу системы, необходимо открыть один из вентилей 16. Открывать оба вентиля 16 одновременно не рекомендуется, т.к. для обеспечения синхронной работы системы необходимо организовать поочередность выработки баков.

Открыт, к примеру, вентиль 16 слева, жидкость под давлением сжатого воздуха поступает из бака 1 через кран 10 в полость А мембранного клапана 12. Мембрана 13 перекладывается вправо, полностью открывая проходной сечение между соплом 14 и гибкой мембраной 13. При этом мембрана 13, перекладываясь, перекрывает сопло 14 справа, которое соединяет полость Б мембранного клапана 12 с другим баком.

Жидкость через дросселирующий элемент 15 поступает к потребителю. При этом жидкость заполняет полость Б с давлением, меньшим давления в полости А на величину сопротивления дроссельной шайбы 15, что не позволит в процессе работы изменить положение мембраны клапана 12. После этого можно открывать второй вентиль 16.

В процессе работы жидкость заполняет демпферное устройство 17 с давлением, равным давлению подачи жидкости к потребителю.

По мере расхода жидкости из бака 1 поплавок 2 опускается и в нижнем положении системой рычагов переключает исполнительные органы 9, 11 кранов 8, 10 в положение, представленное на фиг.1 справа, т.е. в положение готовности заправки бака.

В работу вступает второй бак, в первом баке (слева) давление падает до атмосферного. Давление в полости А мембранного клапана 12 падает, а в полости Б - растет. Мембрана перекладывается, обеспечивая поступление жидкости из бака к потребителю. При этом, как было сказано ранее, давление, теперь уже в полости А, устанавливается меньше давления в полости Б на величину давления на дроссельной шайбе 15.

Расходуется жидкость из второго бака, а первый бак заполняется от заправочной системы.

При переходном режиме возможную пульсацию давления жидкости к потребителю "сглаживает" демпферное устройство 17.

Останов происходит при прекращении заправки по мере выработки жидкости из баков 1 или при закрытии вентилей 16 подачи жидкости из баков 1 к мембранному клапану 12.

Таким образом, предложенная вытеснительная система подачи жидкости к потребителю обеспечивает длительную работу установки путем поочередной заправки баков в процессе работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕЙТРАЛЬНОГО ГАЗА С ПОМОЩЬЮ ГАЗОВОЙ ТУРБИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2138662C1 |

| ЭНЕРГЕТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 1996 |

|

RU2139440C1 |

| ГАЗОТУРБИННАЯ УСТАНОВКА (ЕЕ ВАРИАНТ) | 1995 |

|

RU2107178C1 |

| АВТОНОМНЫЙ ПАРОВОДЯНОЙ КОТЕЛ | 1998 |

|

RU2145400C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАКУУМНОГО НАСОСА | 1998 |

|

RU2148189C1 |

| ФАКЕЛЬНОЕ УСТРОЙСТВО | 1996 |

|

RU2113657C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ЖИДКОСТИ С ЗАБОЯ ГАЗОВЫХ СКВАЖИН | 1996 |

|

RU2112865C1 |

| ГАЗОТУРБИННАЯ УСТАНОВКА | 1999 |

|

RU2165032C2 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ЖИДКОСТИ С ЗАБОЯ ГАЗОВЫХ СКВАЖИН | 1996 |

|

RU2112866C1 |

| ИНСТРУМЕНТ ИЗВЛЕЧЕНИЯ ПАКЕРА | 1995 |

|

RU2105127C1 |

Система предназначена для подачи жидкости к потребителю. Для обеспечения длительной работы каждый бак (1) снабжен поплавковым устройством (2), взаимодействующим через подпружиненный рычаг (4), (5) с исполнительными органами (9), (11) пускоотсечных клапанов (8), (10). На линии подачи жидкости к потребителю установлен двухпозиционный мембранный клапан (12), у которого полости, разделенные мембраной (13) сообщены с баками и потребителем. Кроме того, после мембранного клапана (12) установлено демпферное устройство (17) для сглаживания пульсации давления подачи жидкости к потребителю при автоматическом переключении работы системы с одного бака на другой. Такое выполнение системы позволит обеспечить ее длительную работу путем заправки баков в процессе работы. 2 з.п.ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шевелюк М.И | |||

| Теоретические основы проектирования жидкостных ракетных двигателей | |||

| - М.: Оборонгиз, 1960, фиг.10.1 с.477 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Беляев Н.М | |||

| Системы наддува топливных баков ракет | |||

| - М., 1976, фиг | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-09-20—Публикация

1996-12-27—Подача