Изобретение касается катализатора, получаемого из бис(циклопентадиенил)бис(амид)-производного элемента группы IVB Периодической системы элементов и алюминоксанового со-катализатора, и его использования для (со)полимеризации этилена и других альфа-олефинов.

Известно, что этилен или вообще альфа-олефины можно полимеризовать в ходе процесса при низком давлении с использованием катализатора Циглера-Натта.

Катализаторы, используемые для указанных целей, обычно получают из соединения переходного металла (элементов группы IV-VIII Периодической таблицы элементов), в смеси с металлорганическим соединением или гидридом элементов групп I-III, при проведении процесса в суспензии, растворе или при отсутствии растворителя или разбавителя. См. работу J.Boor. Катализаторы Циглера-Натта и полимеризация, Академик Пресс, Нью-Йорк (1979).

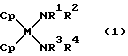

Особый класс катализаторов, активных для полимеризации, представляет собой комбинацию алюминоксана с циклопентадиениловым производным такого металла, как титан, цирконий и гафний (группа IVB), которая именуется также как "металлоцены", и соответствует следующей формуле

в которой

M представляет собой металл группы IVB Периодической таблицы элементов, каждый R представляет собой атом галогена, алкильную или арильную группу и каждый Cр представляет собой независимо друг от друга циклопентадиенил-, инденил- или флуоренил-группу. В этой связи см. H. Sinn, W. Kaminsky Adv. Organomet. Chem. 18, 99 /1980/ и патент США N 4.542.199.

Такие катализаторы обнаруживают высокую каталитическую активность с получением полимеров с желаемыми свойствами, которые обусловлены, в частности, используемой каталитической композицией и олефином или смесью олефинов, которые подвергаются полимеризации. См. например, патенты США NN 4.530.914, 4.935.474, 4.937.299 и 5.001.205 и Европейские патентные заявки NN 35.242, 318.049, 384.17 и 387.609.

Было установлено в соответствии с предлагаемым изобретением, что в случае их совместного использования с алюминоксаном, в частности металлоцены, содержащие замещенные амидо-группы в молекулярной структуре, проявляют высокую каталитическую активность при полимеризации олефинов.

Поэтому целью настоящего изобретения является разработка катализатора для процесса полимеризации, получаемого из металлоцена, содержащего замещенные амидные группы, и алюминоксана.

Кроме того в предмет изобретения входит разработка способа (со)полимеризации этилена и других альфа-олефинов при использовании этого катализатора.

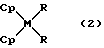

Таким образом, настоящее изобретение касается в первую очередь катализатора для полимеризации или сополимеризации этилена и других альфа-олефинов, содержащего а) бис(циклопентадиенил)бис(амидо)производное элемента группы IVB Периодической таблицы элементов, соответствующего формуле

в которой

M представляет собой металл группы IVB Периодической таблицы элементов;

R1, R2, R3 и R4 представляют собой каждый независимо друг от друга алкильную группу с 1-8 C-атомами, циклоалкильную группу с 5-8 C-атомами или фенильную группу, и

и каждый Cp независимо представляет собой циклопентадиенил-, инденил- или флуоренил-группу, которая может содержать один или более C1-4-алкилзаместителей,

указанная Cp-группа может быть также связана с другими Cp-группами с помощью мостиковых связей C-атомов с алкилсилановыми структурами и б) алюминоксановый сокатализатор.

В частности, в указанной формуле (1) металл M следует выбирать из группы: титан, цирконий и гафний, причем наиболее приемлемыми следует считать цирконий и гафний.

Предпочтительно, если R1, R2, R3 и R4 в формуле (1) независимо друг от друга представляют собой алкил-группу с 1-4 C-атомами и оптимально, если все радикалы R1, R2, R3 и R4 представляют собой этил.

В указанной формуле (1) Cp предпочтительно выбирать из группы: циклопентадиенил, инденил и флуоренил, которые могут быть замещенными или содержащими один или более C1-4-заместителей. Если обе Cp-группы в соединении (1) соединены друг с другом с помощью мостиковых структур, то предпочтительно, если эти мостиковые структуры образованы из линейных или разветвленных алкилено-групп с 1-4 C-атомами или представляют собой диалкилсилил и, что более предпочтительно, диметилсилило-группы. Примерами соединенных мостиковыми связями Cp-групп можно считать бис(циклопентадиенил)этилен, бис(инденил)этилен, (циклопентадиенил-1-флуоренил)изопропил и бис(циклопентадиенил)диметилсилил.

Примерами соединений формулы (1) являются: бис(циклопентадиенил)бис(этиламид)цирконий, бис(циклопентадиенил)бис(этиламид)гафний, этилен-бис(инденил)бис(этиламид)цирконий, этилен-бис(инденил)бис(этиламид)гафний и изопропил(циклопентадиенил-флуоренил)бис(этиламид)гафний.

В катализаторах, предназначенных для производства полиолефинов с широким молекулярно-массовым распределением, можно использовать соединения (1), содержащие два металла M, отличающиеся друг от друга.

Соединение (1), в котором оба Cp-радикала представляют собой циклопентадиенил-группу, а все радикалы R1, R2, R3 и R4 представляют собой этил, можно получить в соответствии с данными, описанными G. Chandra и M. F. Zapper в J. Am. Soc. (A), 1968, стр. 1940.

В соответствии с настоящим изобретением в комплексе с описанным выше соединением (1) в качестве сокатализатора применяют алюминоксан.

Как известно, алюминоксаны представляют собой соединения, имеющие Al-O-Al-связи с различным соотношением O:Al, которые могут быть получены реакцией алкилалюминия или алкилалюминийгалогенида в контролируемых условиях с водой, а в случае триметилалюминия также с гидратом, таким как гексагидрат сульфата алюминия, пентагидрат сульфата меди и пентагидрат сульфата железа. В частности, по данному изобретению в катализаторе указанный алюминоксан и соединение (1) содержатся в таких пропорциях, чтобы атомное соотношение алюминия, содержащегося в алюминоксане, к металлу группы IVB, содержащемуся в соединении (1), составляло от 10:1 до 108:1, предпочтительно от 102:1 до 104:1.

Каталитические системы по изобретению применяют для полимеризации этилена с получением линейного полиэтилена, а также для полимеризации пропилена или высших альфа-олефинов с получением атактических, синдиотактических или изотактических полимеров, обусловленных, в частности, каталитической композицией и специфическими условиями полимеризации. Каталитические системы кроме того катализируют сополимеризацию этилена с пропиленом и/или другими олефинами (образование линейного полиэтилена низкой плотности) и терполимеризацию этилена, пропилена и диена (тройная полимеризация).

Полимеризацию можно проводить с помощью суспензионного метода в инертном разбавителе или в газовой фазе при температурах от 20 до 120oC под давлением от 1 до 300 бар, при использовании средства, регулирующего молекулярный вес, например, такого как водород.

Для более наглядной иллюстрации изобретения приведены следующие примеры его выполнения.

Пример 1. В автоклав емкостью 5 л из нержавеющей стали типа Bringnole, снабженный магнитной якорной мешалкой, под контролем температуры с помощью системы электрических резисторов загружают:

н-гексан (чистота для полимеризации) 1900 мл

катализатор Cp2Zr[N(C2H5)2]2 0,00752 г

сокатализатор (раствор олигомерного метилалюмоксана в 10% толуоле (по весу) 40 мл

регулятор молекулярного веса (H2) 0,5 бар

этилен 14,43 бар

Полимеризацию проводят при атомном соотношении Al : Zr, равном 2,500 : 1, при общем давлении 15 бар и температуре 70oC. Продолжительность процесса полимеризации 1 ч. В таких условиях получают 0,258 кг полиэтилена, что соответствует выходу 34,4 кг полимерного продукта на каждый грамм катализатора и соответственно 138 кг полимера на каждый грамм циркония в катализаторе.

Пример 2. Этилен полимеризуют в соответствии со способом, описанным в примере 1, используя следующую модификацию катализатора:

катализатор Cp2Zr[N(C2H5)2]2 0,00191 г

сокатализатор (раствор олигомерного метилалюмоксана в 10% толуоле (по весу) 8,7 мл

Полимеризацию проводят при атомном соотношении Al:Zr = 2,500:1. Продолжительность полимеризации - 1,5 ч. В таких условиях получают 0,1625 кг полиэтилена с выходом 85 кг полимерного продукта на каждый грамм катализатора, что соответствует 341 кг полимерного продукта на каждый грамм циркония в катализаторе.

Пример 3. Этилен полимеризуют по описанному выше способу /см. пример 1/, используя следующую модификацию катализатора:

катализатор Cp2Zr[N(C2H5)2]2 0,002 г

сокатализатор (раствор олигомерного метилалюмоксана в 10% толуоле (по весу) 11 мл

Полимеризацию проводят при атомном соотношении Al:Zr = 2,500:1. продолжительность полимеризации - 1,16 ч. В таких условиях получают 0,198 кг полиэтилена с выходом 99 кг полимерного продукта на каждый грамм катализатора, что соответствует 398 кг полимерного продукта на каждый грамм циркония в катализаторе.

Полученный полиэтилен имеет индекс текучести расплава (ASTM 1238 E) 1,78 г/10 мин.

Пример 4. Этилен полимеризауют в том же самом реакторе, что и в примере 1, при следующих условиях:

гексан /чистота для полимеризации/ 1,900 мл

катализатор Cp2Zr[N(C2H5)2]2 0,001 г

сокатализатор /раствор олигомерного метилалюмоксана в 10% толуоле (по весу) 5,1 мл

регулятор молекулярного веса (H2) 0,5 бар

этилен 14,5 бар

Полимеризацию проводят при атомном соотношении Al:Zr = 2,500:1 при общем давлении 15 бар при температуре 70oC в течение 1,5 ч. В этих условиях получают 0,166 кг полиэтилена с выходом 166 кг полимерного продукта на каждый грамм катализатора, что соответствует 664 кг полимерного продукта на каждый грамм циркония в катализаторе.

Полученный таким образом полиэтилен имеет следующие характеристики:

индекс текучести расплава /ASTM D 1238 E/ 8,8 г/10 мин

индекс текучести расплава /ASTM D 1238 F/ 167,5 г/10 мин

чувствительность на срез 19

плотность /23oC/ 0,9630 г/мл

Пример 5. Этилен полимеризуют в том же самом реакторе, что и в примере 1, при следующих условиях:

н-гексан /чистота для полимеризации/ 1,900 мл

катализатор Cp2Zr[N(C2H5)2]2 0,0007 г

сокатализатор /раствор олигомерного метилалюмоксана в 10% толуоле (по весу) 3,8 мл

регулятор молекулярного веса (H2) 0,5 бар

этилен 14,5 бар

Полимеризацию проводят при атомном соотношении Al:Zr = 2,500:1 при общем давлении 15 бар и температуре 40oC в течение 1,5 ч. В таких условиях получают 0,166 кг полиэтилена с выходом 33 кг полимерного продукта на каждый грамм катализатора, что соответствует 132 кг полимерного продукта на каждый грамм циркония в катализаторе.

Полученный полиэтилен имеет следующие характеристики:

индекс текучести расплава /ASTM D 1238 E/ 6,01 г/10 мин

индекс текучести расплава /ASTM D 1238 F/ 162,9 г/10 мин

чувствительность на срез 27,1

Пример 6. Этилен полимеризуют в том же реакторе, что и в примере 1, при следующих условиях:

гексан (чистота для полимеризации) 1,900 мл

катализатор Cp2[N(C2H5)2]2 0,0007 г

сокатализатор /раствор олигомерного метилалюмоксана в 10% толуоле (по весу) 3,8 мл

регулятор молекулярного веса /H2/ 0,05 бар

этилен 12,5 бар

Полимеризацию проводят при атомном соотношении Al:Zr = 2500:1 при общем давлении 15 бар и температуре 120oC в течение 1,5 ч. В таких условиях получают 0,0333 кг полиэтилена с выходом 48 кг полимерного продукта на каждый грамм катализатора, что соответствует 191 кг полимерного продукта на каждый грамм циркония в катализаторе.

Полученный таким образом полиэтилен имеет следующие характеристики:

индекс текучести расплава (ASTM D 1238 E) 4,12 г/10 мин

индекс текучести расплава (ASTM D 1238 F) 72,3 г/10 мин

чувствительность на срез 17,6

плотность (23oC) 0,9517 г/мл.

Катализатор для полимеризации альфа-олефинов содержит а) бис(циклопентадиенил-бис-амид)-производное элемента группы IVB Периодической таблицы элементов формулы I:

в которой M представляет собой металл группы IVB; R1, R2, R3 и R4 - C1-4 алкил и Cp имеют значения, указанные в описании, и в) алюминоксановый сокатализатор. Указанный катализатор проявляет высокую каталитическую активность при полимеризации и сополимеризации этилена и альфа-олефинов. 2 с. и 4 з.п. ф-лы.

в которой M - представляет собой металл, выбранный из циркония и гафния;

R1, R2, R3 и R4 - каждый представляют собой алкильную группу с 1 - 4 C-атомами,

и каждый Cp независимо представляет собой циклопентадиенил-, инденил- или флуоренилгруппу, которая может содержать один или более C1-4-алкильных заместителей,

причем указанные Cp-группы могут быть также связаны друг с другом с помощью мостиковых структур C-атомов или с алкилсилановыми структурами, и б) алюминоксановый сокатализатор.

где M - металл, выбранный из циркония и гафния;

Cp, R1, R2, R3 и R4 имеют значения, указанные в п.1,

и б) алюминоксановый сокатализатор.

| EP, 35242, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| EP, 318049, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| EP, 387609, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| EP, 0279863, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-09-27—Публикация

1993-10-28—Подача