Изобретение относится к устройствам для гидроразрыва пласта и может найти применение в нефтедобывающей промышленности.

В процессе эксплуатации нефтяных, добывающих и нагнетательных скважин происходит закупорка микроканалов в пористой среде коллектора. Соответственно ухудшается проницаемость пласта.

Снижение проницаемости призабойной зоны пласта может происходить по многим причинам, обусловленным бурением, эксплуатацией или ремонтными работами.

Степень и глубина загрязнения продуктивного пласта является основным критерием для выбора средств интенсификации скважин. Для этой цели широко используются гироударные установки. Они позволяют произвести мгновенно под давлением 35,0 - 40,0 МПа нагнетание химического реагента в продуктивный пласт, а использование гидрогенератора в сочетании с гидроударными установками позволяет циклически промыть призабойную зону пласта с переменными нагрузками на пласт. В результате срабатывания гидрогенератора происходит 6 - 8 знакопеременных циклов (ударов) по пласту.

Эффективность использования гидроударных установок связана с тем, что они позволяют доставить химический реагент нужной концентрации в зону интервала перфорации и под высоким давлением загнать его в продуктивный пласт.

Гидроударные установки являются одновременно инструментом, который позволяет нагнетать химический реагент в пласт под давлением, контейнером, который доставляет химический реагент нужной концентрации до интервала перфорации, и гидроударным генератором, который циклически промывает пласт.

Применение технологии с использованием гидроударной установки позволяет увеличить глубину обработки продуктивного пласта для восстановления или улучшения проницаемости в сравнении с другими известными приемами химической обработки пласта. Гидроударные установки дают возможность высвободить спецтехнику, используемую для химической обработки, сократить время проведения операции, увеличить эффективность обработки и значительно сэкономить химический реагент.

Известно устройство для воздействия на пласт, содержащее концентрично расположенные внешний и внутренний патрубки, жестко связанные между собой, насадки, сообщающие полость внутреннего патрубка со скважиной, пакер, расположенный в верхней части на наружной поверхности внешнего патрубка, клапаны, размещенные во внутреннем патрубке (1).

Однако данное известное устройство предназначено только для образования точечных перфораций и не приспособлено для гидравлического разрыва пласта, что значительно снижает его технологическую эффективность.

Известно устройство для гидравлического разрыва пласта, включающее корпус с раздвижными резцами, при помощи которых в обсаженной скважине прорезаются отверстия в обсадной колонне и цементном кольце, и через образованные таким образом отверстия нагнетают жидкость разрыва, которая осуществляет разрыв пласта в заданном интервале (2).

Недостатком данного известного устройства является его конструктивная сложность. Кроме того, при его эксплуатации требуется применение энергоемкого оборудования.

Известно устройство для гидравлического разрыва пласта, включающее обсадную колонну с ослабленными участками в интервале разрыва пласта (3).

Однако при использовании данного устройства требуется создание высоких давлений нагнетания жидкости гидроразрыва, что связано с высокой прочностью металла и цементного камня, который заполняет сверления и пазы при цементировании и приводит к увеличению толщины в предполагаемом месте разрыва.

Известна установка для гидроударной обработки пласта, содержащая трубы, соединенные в формирующую осевой канал установки колонну, снабженную клапанами и пакером 4 - прототип.

Однако сила гидроудара на пласт при эксплуатации данной известной установки определяется высотой установки нижнего разрывного клапана от разрываемого пласта и глубиной скважины, что снижает эффективность работы данного известного устройства.

Техническим результатом, достигаемым при реализации изобретения, является повышение эффективности работы установки за счет многократности повторения процесса воздействия на пласт.

Достигается это тем, что в установке для гидроударной обработки пласта, содержащей трубы, соединенные в формирующую осевой канал установки колонну, снабженную клапанами и пакером, колонна содержит переводник с разделительным поршнем, разделяющим осевой канал на верхнюю камеру, заполненную воздухом и детонирующей жидкостью под атмосферным давлением и нижнюю камеру с задавливаемой в пласт жидкостью под атмосферным давлением, выполненную с возможностью сообщения с пространством скважины, при этом один из клапанов выполнен в виде вышерасположенного относительно переводника импульсного клапана, а другой - в виде нижерасположенного относительно переводника разгрузочного клапана.

Отличительной особенностью установки для гидроударной обработки пласта является также то, что разгрузочный клапан состоит из верхнего и нижнего корпусов, выполненных подвижными один относительно другого и зафиксированных между собой срезными винтами, пакер закреплен на нижнем корпусе, в котором выполнены кольцевая проточка и осевой канал. В осевом канале верхнего корпуса размещен поршень с кольцевой канавкой для его фиксации сухарями, сухари снабжены пружиной, прижимающей их к внутренней стенке верхнего корпуса. Осевой канал в верхнем корпусе состоит из двух частей, диаметр нижней части равен диаметру поршня, а верхней - больше, в основании верхней части установлены собачки.

Отличительной особенностью установки для гидроударной обработки пласта является также то, что поршень в переводнике установлен с возможностью фиксации упругим элементом и герметично разделяет осевой канал на верхнюю и нижнюю камеру.

Кроме того, импульсный клапан состоит из неподвижно соединенных втулки и корпуса, в котором выполнены осевой канал с установленным в нем ступенчатым золотником с уплотнительными кольцами, фиксируемым в исходном положении расположенным над ним упругим демпфером с регулируемым усилием прижатия, между внутренней стенкой осевого канала и золотником сформирована полость, сообщающаяся радиальными каналами с кольцевой полостью, выполненной между втулкой и корпусом, на втулке крепится запорно-сливной клапан, в корпусе которого выполнены осевой и радиальный каналы и установлен шаровой гидрозатвор.

На установке для гидроударной обработки пласта дополнительно установлен приемный фильтр.

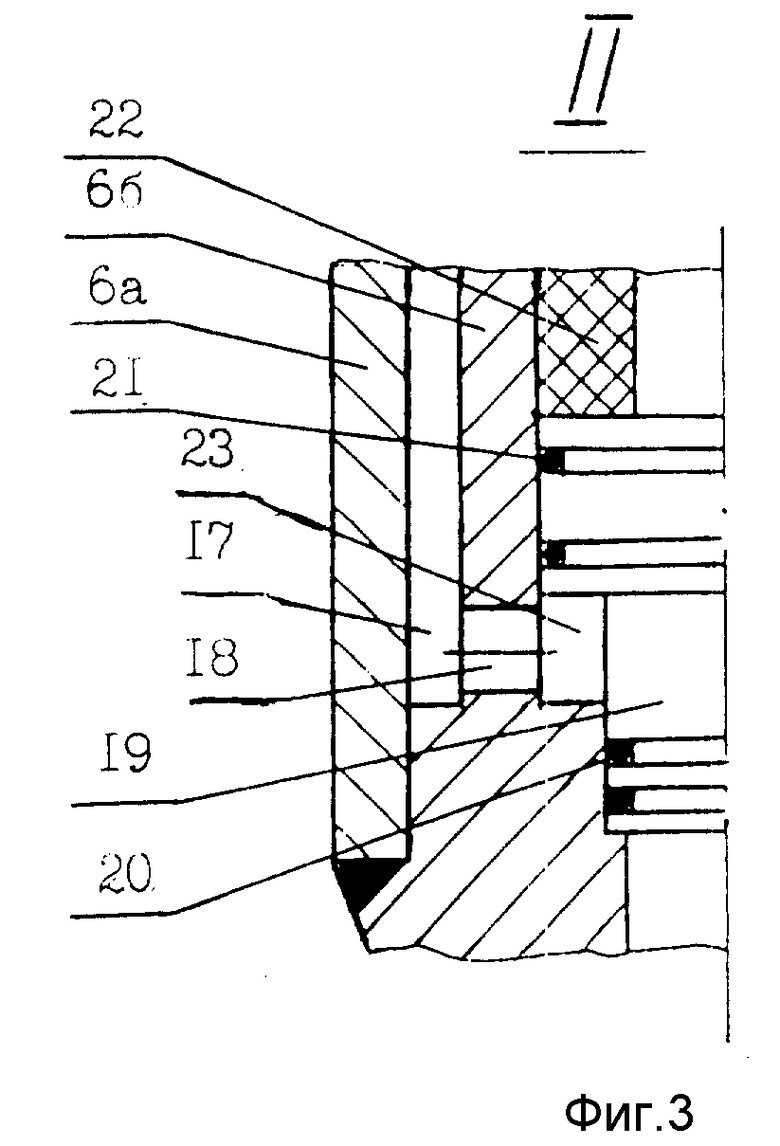

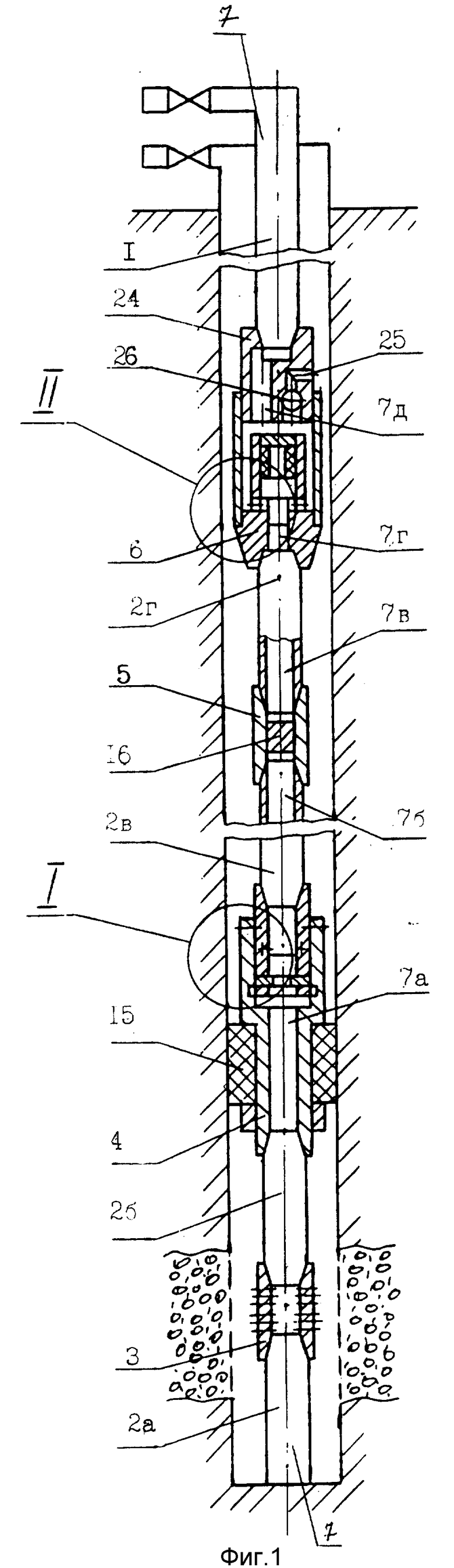

На фиг. 1 изображена схема установки для гидроударной обработки пласта; на фиг. 2 показан разгрузочный клапан; на фиг. 3 - импульсный клапан.

Установка для гидроударной обработки пласта состоит из колонны 1 насосно-компрессорных труб, труб 2, приемного фильтра 3, разгрузочного клапана 4, переводника 5, импульсного клапана 6, имеет общий осевой канал 7. Труба 2a является хвостовиком, к ней подсоединен фильтр 3. Труба 2б соединяет фильтр 3 с разгрузочным клапаном 4. Переводник 5 подсоединен трубой 2в к разгрузочному клапану 4 и трубой 2г к импульсному клапану 6, который сверху подсоединен к колонне 1. Разгрузочный клапан 4 выполнен из нижнего 4а и верхнего 4б корпусов (фиг. 1), подвижных один относительно другого и зафиксированных между собой срезными винтами 8. В осевом канале 7а, выполненном в верхнем корпусе 4б разгрузочного клапана 4, расположен поршень 9 с уплотнительными кольцами 10 и кольцевой канавкой, а также сухари 11. Диаметр верхней части осевого канала 7а больше диаметра поршня 9, а диаметр нижней части осевого канала 7а равен диаметру поршня 9. У основания участка осевого канала 7а, выполненного большим диаметром, установлены собачки 12. Сухари 11 снабжены пружиной 13, прижимающей их к внутренней стенке корпусом 4б. В нижнем корпусе 4а выполнена проточка 14 и установлен пакер 15. В переводнике 5 размещен разделительный поршень 16, который фиксируется упругими элементами и формирует из фрагментов осевого канала 7а герметичную нижнюю камеру 7б и герметичную верхнюю камеру 7в, расположенные, соответственно, под и над разделительным поршнем 16. Импульсный клапан 6 состоит из втулки 6а и корпуса 6б(фиг. 2), соединенных неподвижно между собой. Между ними выполнена кольцевая полость 17, сообщающаяся с осевым каналом 7г радиальными каналами 18. В осевом канале 7г корпуса 6б установлен ступенчатый золотник 19 с уплотнительными кольцами 20, 21. Золотник 19 фиксируется в исходном положении упругим демпфером 22 с регулируемым усилием прижатия. Между внутренней стенкой осевого канала 7г и золотником 19 сформирована кольцевая полость 23, сообщающаяся радиальными каналами 18 с кольцевой полостью 17. На втулке 6а закреплен запорно-сливной клапан 24, в корпусе которого выполнен осевой канал 7д и радиальный канал 25 и установлен шаровой гидрозатвор 26. Запорно-сливной клапан 24 крепится к основанию колонны 1. Пакер 15 герметизирует затрубное пространство. Сухари 11 фиксируют поршень 9 от перемещения. Собачки 12, препятствуют падению поршня 9 на забой в процессе работы установки. Больший диаметр верхней части канала 7а обеспечивает проход жидкости мимо поршня 9 при его зависании на собачках 12. Пружина 13 прижимает сухари 11 к внутренней стенке корпуса 4б, что при срезании винтов 8 обеспечивает фиксацию корпусов 4а, 4б с помощью сухарей 11 и проточки 14. Герметичные нижняя и верхняя камеры 7б, 7в, образованные в переводнике 5 поршнем 16, служат, соответственно, для заполнения жидкостью, задавливаемой в пласт, и для заполнения детонирующей жидкостью (смесь дизельного топлива и эфира). Выполненные в корпусе клапана 24 осевой 7д и радиальной 25 каналы сообщает и разобщает шаровой гидрозатвор 26.

Установка для гидроударной обработки пласта работает следующим образом.

Нижнюю камеру 7б установки заполняют жидкостью, задавливаемой в пласт. В верхнюю камеру 7в заливают детонирующую жидкость, при этом воздушный объем камеры должен обеспечивать полное сгорание жидкости в процессе работы.

Установку спускают в скважину хвостовиком 2а вниз с упором на забой. Длина хвостовика должна обеспечивать размещение фильтра 3 в зоне проведения обработки скважины. Срабатывает пакер 13. Происходит герметизация затрубного пространства. Затем под весом установки срезаются винты 8 в разгрузочном клапане 4. Сухари 11 входит в проточку 12, освобождают поршень 9 от захвата и фиксируют корпуса 4а, 4б разгрузочного клапана между собой.

Под действием перепада давления (атмосферного в камерах 7б, 7в и затрубного) поток жидкости из скважины через фильтр 3 поступает в нижнюю камеру 7б и сжимает через находящуюся там жидкость с помощью разделительного поршня 16 детонирующую жидкость в верхней камере 7в. Происходит воспламенение ее паров, образовавшиеся при сгорании газы создают в верхней камере 7в импульс давления выше затрубного, и столб жидкости, находящийся под разделительным поршнем 16, задавливается в пласт.

С падением давления ниже затрубного в установке происходит повторное сжатие и воспламенение детонирующей жидкости вплоть до ее полного сгорания. Этим обеспечивается многократность повторения процесса воздействия на пласт.

После выгорания детонирующей жидкости внутри установки может остаться незначительный объем раствора. Для его продавливания в пласт используется наземное оборудование.

В колонну 1 под давлением подают промывочную жидкость, которая через канал запорно-сливного клапана 24 по кольцевой полости 17 и каналам 18 поступает в полость 23 импульсного клапан 6. При этом в запорно-сливном клапане 24 канал 25 закрывается шаровым затвором 26 и сообщение с затрубным пространством прекращается.

Под действием давления золотник 19 поднимается, открывая канал 7г. Промывочная жидкость поступает в камеру 7б, 7в, вытесняя находящуюся там жидкость. При выравнивании давлений золотник 19 возвращается упругим демпфером 22 в исходное положение и цикл работы прекращается.

В качестве раствора может быть использован любой химический реагент (соляная кислота, ПАВ, нестабильный бензин, растворитель и т.д.) в зависимости от пласта.

Новая установка может эффективно использоваться в скважинах, где произошло снижение проницаемости призабойной зоны пласта, в скважинах, где происходит выпадение солей, тяжелых углеводородов, фильтрата бурового раствора и т.д. в скважинах, после промывки или очистки забоя, а также для раскачивания прихваченного оборудования (ЭЦН, протектор), в этом случае на низ установки устанавливаются специальные насадки. Установка может использоваться в комплексе с другими средствами освоения скважин.

Источники информации.

SU, авторское свидетельство N 570699, кл. E 21 B 43/144, 1977.

US, патент N 4119151, кл. 43/112, 1978.

SU, авторское свидетельство N 135445, кл. E 21 B 43/26, 1961.

SU, авторское свидетельство N 956766, кл. E 21 B 43/26, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ГИДРОВАКУУМНОЙ ОБРАБОТКИ СКВАЖИНЫ | 1998 |

|

RU2136848C1 |

| УСТАНОВКА ДЛЯ ГИДРОДИНАМИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ПЛАСТ | 1999 |

|

RU2157886C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ГОРИЗОНТАЛЬНЫХ СКВАЖИН-"КРОТ" | 2002 |

|

RU2246607C2 |

| УСТРОЙСТВО ДЛЯ ГИДРОИМПУЛЬСНОГО ВОЗДЕЙСТВИЯ НА ПРИЗАБОЙНУЮ ЗОНУ ПЛАСТА | 2002 |

|

RU2241108C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ СКВАЖИНЫ И ПЕРФОРАТОР ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 1998 |

|

RU2126496C1 |

| СПОСОБ ГИДРОРАЗРЫВА ПЛАСТА И ПОВЫШЕНИЯ ПРОНИЦАЕМОСТИ ГОРНЫХ ПОРОД И ОБОРУДОВАНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2211920C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИН | 1999 |

|

RU2141558C1 |

| СКВАЖИННЫЙ КЛАПАН-ОТСЕКАТЕЛЬ | 2012 |

|

RU2516708C2 |

| ЗАБОЙНЫЙ ПУЛЬСАТОР | 2012 |

|

RU2539087C2 |

| Скважинный насос | 2002 |

|

RU2224908C1 |

Установка содержит трубы, соединенные в формирующую осевой канал установки колонну, пакер, переводник с разделительным поршнем, разделяющий осевой канал на верхнюю и нижнюю камеры, соответственно вышерасположенный и нижерасположенный относительно переводника импульсный и разгрузочный клапаны. Нижнюю камеру заполняют жидкостью, задавливаемой в пласт. В верхнюю камеру заливают детонирующую жидкость. Поток жидкости из скважины поступает в нижнюю камеру. Сжимает с помощью разделительного поршня детонирующую жидкость, ее пары воспламеняются. Под действием импульса давления жидкость задавливается в пласт. За счет многократности повторения процесса воздействия на пласт достигается повышение эффективности работы. 4 з.п.ф-лы, 3 ил.

| SU, авторское свидетельство, 570699, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| SU, авторское свидетельство, 956766, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-09-27—Публикация

1996-06-07—Подача