Изобретение относится к теплотехнике, а именно к теплообменным аппаратам, преимущественно для нагрева вязких жидкостей, например жидкого топлива типа мазута, перед сжиганием его в котлах. Может быть использовано в химической, пищевой и других отраслях промышленности и техники, где требуется малогабаритное высокоэффективное оборудование для нагревания жидкостей.

Известно множество теплообменных аппаратов, предназначенных для нагревания различных по составу и консистенции жидкостей (см. 1) книгу Бажан П.И. и др. Справочник по теплообменным аппаратам. - М., Машиностроение, 1989 г., 368 с. ; 2) Справочник по теплообменникам (в двух томах). Том 1, перевод с английского языка, под ред. Петухова В.С. и Шикова В.К. - М., Энергоатомиздат, 1987 г. , 581 с.; 3) Справочник по теплообменникам (в двух томах), том 2, перевод с английского, под редакцией Мартиненко О.Г., Михалевича А.А. , Шикова В.К. - М., Энергоатомиздат, 1987 г., 352 с.).

Кроме того, имеются теплообменники-нагреватели с использованием электрической энергии, например с применением ТЭНов (электрокотлы, грелки в помещениях, масло- и топливонагреватели и т.д.) или индукционные нагреватели, использующие токи "Фуко", образующиеся в магнитопроводных стенках и разогревающих их до высокой температуры (см. книгу Хромченко Ф.А., Корольков П.М. Технология и оборудование для термической обработки сварных соединений. - М., Энергоатомиздат, 1987 г. и другие источники).

Однако использовать этот принцип для нагрева жидкостей в безнакипном режиме не представляется возможным.

Существуют способы, уменьшающие загрязнения теплообменных поверхностей теплообменных аппаратов, например, путем создания пульсации жидкости в проточной части теплообменного аппарата (см. книгу Федоткин И.М., Липсман В. С. Интенсификация теплообмена в аппаратах пищевых производств. - М., Пищевая промышленность, 1972 г. , 240 с.). Этот способ только частично уменьшает накипеобразование, а колебательные (пульсирующие) движения жидкости имеют трудно устранимое свойство затухать, что снижает пульсационный эффект, а устройства для создания пульсирующего потока достаточно сложны и громоздки.

Все вышеперечисленные теплообменные аппараты не обеспечивают в достаточной степени чистоты теплообменной поверхности в процессе своей работы, они имеют весьма существенные тепловые потери в окружающую среду, неэкономичны, в большинстве своем имеют большие габариты.

Известно изобретение под названием "Теплообменное устройство", содержащее расположенный в корпусе вращающийся барабан с перфорированной боковой поверхностью, образующей с внутренней поверхностью корпуса кольцевую полость, подключенную к источнику подачи газа, магистраль подачи жидкости в барабан и отводные каналы для жидкости и газа, причем канал для отвода газа сообщен с центральной частью внутренней полости барабана (см. авт.св. N 494589, кл. F 28 D 11/02, 1973 г.).

Недостатками этого теплообменного устройства являются относительно невысокая интенсивность теплообмена при наличии внутренних локальных источников тепла и ограничение температуры подогрева газообразного теплоносителя, так как максимально допустимая температура подогрева ограничивается предельной температурой жидкого теплоносителя. Кроме того, устройство имеет большие габариты и не исключает подгорание продукта или его реагентное изменение.

Известно теплообменное устройство, содержащее те же конструктивные элементы, что и теплообменное устройство по авт.св. N 494589, но отличающееся от последнего тем, что внутри барабана по его периферии размещены трубки, закрепленные на торцах барабана, причем трубки снабжены нагревательными элементами (см. авт.св. N 775606, кл. F 28 D 11/02, 1973 г.).

С помощью этого устройства осуществить подогрев вязкого жидкого топочного мазута не представляется возможным, так как затруднена прокачка мазута через множество мелких отверстий, которые создадут большое гидродинамическое сопротивление. Не меньшее сопротивление вращению барабана создает вязкий мазут, если его прокачивать через кольцевое пространство, образованное корпусом и цилиндрической перфорированной стенкой барабана. Так как вязкий мазут в кольцевом пространстве находится в холодном состоянии.

Кроме того, если бы каким-то образом удалось все же прокачать мазут через проточную часть устройства, то его разогрев при контакте с нагревательными трубками сопровождался бы пригоранием к трубкам смолистых и гудронирующих веществ, входящих в химический состав мазута, что снизит теплообмен.

Известен теплообменный аппарат, преимущественно для охлаждения вязких жидкостей, содержащий охлаждаемый корпус с соосно размещенным в нем барабаном, установленным на вращающемся полом валу для циркуляции хладагента, и коллекторные камеры, подключенные к полости корпуса, при этом внутри барабана установлен перфорированный стакан с ложным дном и сеткой на боковой поверхности для распределения хладагента по внутренней поверхности барабана, а в коллекторных камерах установлены лопаточные колеса для прокачивания жидкости через полость корпуса, причем на внутренней поверхности корпуса укреплены радиальные перфорированные ребра, а барабан выполнен в виде усеченного конуса с углом конусности порядка 1-5o (см. авт.св. N 455235, кл. F 28 D 11/02 от 30.12.74 г.).

Рассматривая конструкцию данного устройства, можно отметить в качестве недостатка наличие гладкой внутренней поверхности барабана, а также перфорированного стакана, которые не обеспечивают необходимой турбулизации хладагента на теплообменной поверхности барабана, что препятствует желаемому повышению интенсивности теплообмена.

Кроме того, использовать данное устройство для разогрева топочного мазута не представляется возможным. Изменить его назначение, т.е. вместо охлаждения осуществлять нагревание, можно, по крайней мере, двумя путями. Один из них - путем подачи в полость теплообменного аппарата не хладагента, а водяного пара. В этом случае исключается необходимость вращающего барабана с сеткой. Кроме этого не происходит пленочного кипения.

Второй путь - подавать в полость горячую воду. Как известно, горячую воду можно нагреть максимум до 100oC. Если воду греть выше, то резко возрастет давление, что потребует высокой прочности аппарата, а это приведет к переходу теплообменника в разряд опасных аппаратов, работающих под повышенным давлением, что крайне нежелательно.

В основу изобретения положена задача по усовершенствованию известного теплообменного аппарата и создание такого аппарата, который бы обеспечил:

а) высокую эффективность нагрева жидкости без образования накипи, пригорания и других термических загрязнений на греющей поверхности аппарата при повышении температуры греющей поверхности; б) уменьшение потерь тепла в окружающую среду; в) повышение гидродинамических качеств аппарата; г) регулировку в широком диапазоне нагрева жидкости.

Поставленная задача достигается за счет изменения принципа нагрева теплообменной стенки аппарата, конструктивного усовершенствования корпуса, одной из коллекторных камер, лопаточного колеса и возможности регулировать нагрев жидкости. Суть этих изменений и усовершенствований заключается в том, что в теплообменном аппарате, содержащем цилиндрический корпус, покрытый термически стойкой электроизоляцией и установленной на ней (вокруг корпуса) токоведущей обмоткой (например, индукционной), над которой по периметру корпуса установлены магнитопроводы из шихтованной электротехнической стали, которые покрыты легким кожухом с теплоизоляцией, соосно расположенный внутри цилиндрического корпуса ротор, который вместе с внутренней поверхностью корпуса образует кольцевой зазор для прохода нагреваемой жидкости, коллекторные камеры, подключенные к корпусу и имеющие всасывающий и нагнетательные патрубки, лопаточные колеса для прокачивания жидкости, присоединенные к ротору, согласно изобретению внешняя поверхность покрыта тугоплавкой электроизоляцией, поверх которой расположена токоведущая (индукционная) обмотка с магнитопроводами с внешней стороны и защищенных кожухом и электро-теплоизоляцией, всасывающая коллекторная камера снабжена нагнетательной камерой и лопаточным колесом и которая выполнена в виде (ресивера) частично (по длине), охватывающей корпус кольцевой полостью и отверстиями на корпусе по его периметру, сообщающие нагнетательную камеру с кольцевым зазором, а диаметр лопаточного колеса превышает диаметр ротора, кроме того, аппарат снабжен перепускной трубкой с регулирующим органом, а концы трубки изогнуты и заведены в полости нагнетального и всасывающего патрубков, причем загнутая часть перепускной трубки в нагнетательном патрубке установлена своим отверстием встречно потоку жидкости, а загнутая часть перепускной трубки во всасывающем патрубке своим отверстием установлена по ходу потока (спутно) жидкости, идущей на нагрев в аппарат.

Сопоставительный анализ заявляемого устройства с прототипом позволяет сделать вывод, что оба аппарата имеют общие следующие существенные признаки - это корпус, охваченный нагревательным элементом (устройством), ротор, соосно расположенный внутри корпуса, кольцевой зазор между ротором и внутренней поверхностью корпуса, коллекторные камеры, подключенные к корпусу, лопаточные колеса для прокачивания нагреваемой жидкости.

Отличительными особенностями заявляемого теплообменного аппарата являются следующие: внешняя поверхность корпуса покрыта термостойкой электроизоляцией, поверх которой расположена токоведущая обмотка (например, индукционная) с магнитопроводами из шихтованной, электротехнической стали; всасывающая коллекторная камера снабжена нагнетательной камерой, в которую поступает жидкость с лопаточного колеса, нагнетательная камера выполнена в виде кольцевой полости с отверстиями на корпус по его периметру (вокруг), которые сообщают полость нагнетательной камеры с кольцевым зазором; а диаметр лопаточного колеса превышает диаметр ротора; аппарат снабжен перепускной трубкой с регулирующим органом (клапаном); концы трубки загнуты и заведены в полости нагнетательного и всасывающего патрубков; причем загнутая часть перепускной трубки в нагнетательном патрубке своим отверстием установлена встречно потоку жидкости, а загнутая часть перепускной трубки во всасывающем патрубке своим отверстием установлена по ходу потока (спутно) жидкости, идущей в аппарат для нагрева.

Все вышеперечисленные отличительные признаки обеспечивают выполнение поставленной задачи.

Тугоплавкая электроизоляция (термически стойкая), нанесенная на внешнюю поверхность корпуса и установленная на ней, токоведущая обмотка (например, индукционная) с магнитопроводами с внешней стороны и закрытие защитным кожухом с теплоизоляцией обеспечивают высокую эффективность нагрева жидкости за счет передачи почти всей энергии индуктивности греющей стенки корпуса и через нее жидкости. Одновременно уменьшаются потери тепла в окружающую среду (теплопотери минимальные, так как большая часть энергии индуктивности идет непосредственно на нагрев стальной греющей стенки).

При вращении ротора в кольцевом зазоре образуются вихревые течения Тэйлора (см. стр. 481 книгу Шлихтинг "Теория пограничного слоя". - М., Наука. Гл. ред. физ. мат. лит. , 1974 г., 711 с.), которые способствуют интенсивной турбулизации потока нагреваемой жидкости, что приводит к разрушению пограничного слоя жидкости на внутренней цилиндрической стенке корпуса, которая нагревается токами Фуко (индукционный нагрев).

Интенсивная турбулизация жидкости, разрушая пограничный слой, увеличивает интенсивность теплообмена, что в свою очередь, охлаждая теплопередающую стенку корпуса, препятствует ее перегреву, обеспечивает созданию максимального температурного напора, а радиальные потоки (течения Тэйлора) исключают пригорание жидкости или образование накипи.

Немаловажными существенными признаками являются также наличие нагнетательной камеры в виде кольцевой полости, в которой размещено лопаточное колесо, диаметр которого превышает диаметр ротора, к которому оно присоединено. Эти признаки улучшают гидродинамические качества насосного узла теплообменного аппарата, а именно повышает напор жидкости, тем самым улучшается прокачка жидкости через аппарат и в конечном итоге увеличивается производительность аппарата. Кроме того, нагнетательная камера выполняет роль ресивера, выравнивая поток жидкости, выходящей с лопаток колеса перед входом в кольцевой зазор через отверстия, расположенные по периметру корпуса.

И последний отличительный признак - это обводная трубка с регулирующим органом. Наличие этой трубки позволяет, в случае необходимости, регулировать в широком диапазоне нагрев жидкости до необходимой температуры путем многократной прокачки части жидкости через кольцевой зазор аппарата для повторного ее нагрева. Тем самым имеется возможность быстрого нагрева жидкости до высокой температуры.

Таким образом, можно констатировать, что теплообменный аппарат в результате усовершенствования в совокупности со всеми перечисленными отличительными признаками позволяет обеспечить достижение поставленной цели получить технический результат, заключающийся в повышении эффективности нагрева жидкости без образования накипи и пригорания на греющей поверхности аппарата, уменьшении потерь тепла в окружающую среду, повышении гидродинамических качеств аппарата и возможности регулирования нагрева жидкости в широком диапазоне, при этом быстро нагреть жидкость. Кроме того, индуктивный нагрев цилиндрической теплообменной стенки, роль которой выполняет корпус, позволяет нагреть стенку (корпус) до очень высокой температуры и этим увеличить температурный напор (тепловой поток) между греющей стенкой корпуса и нагреваемой жидкостью, что не удается достичь другими доступными способами нагрева.

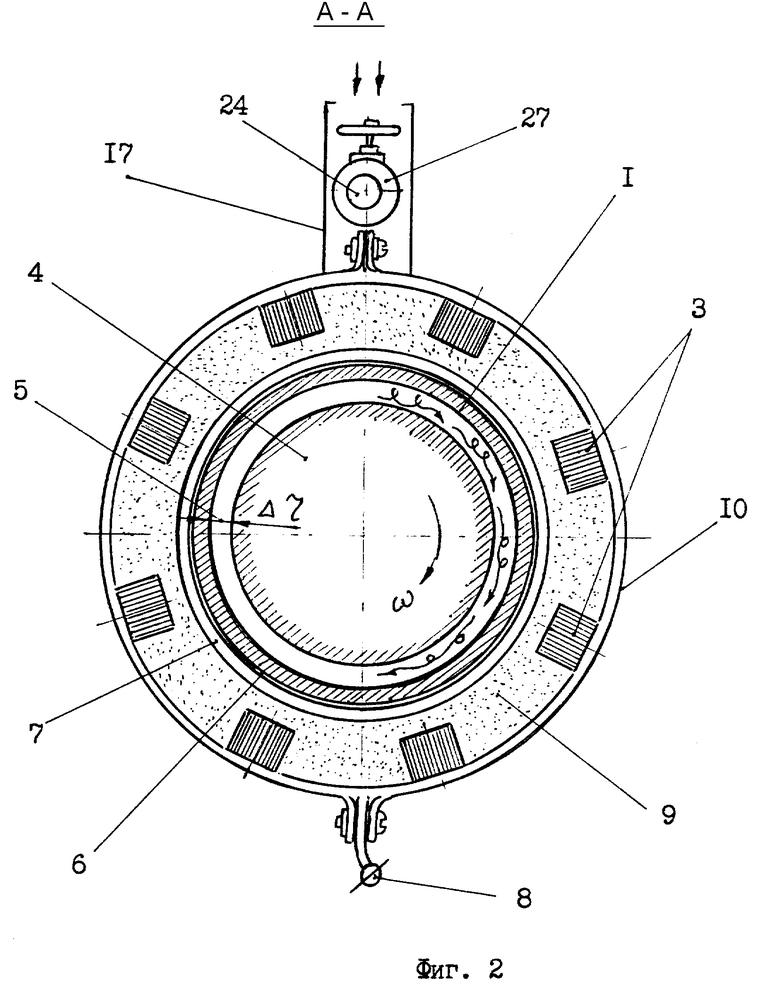

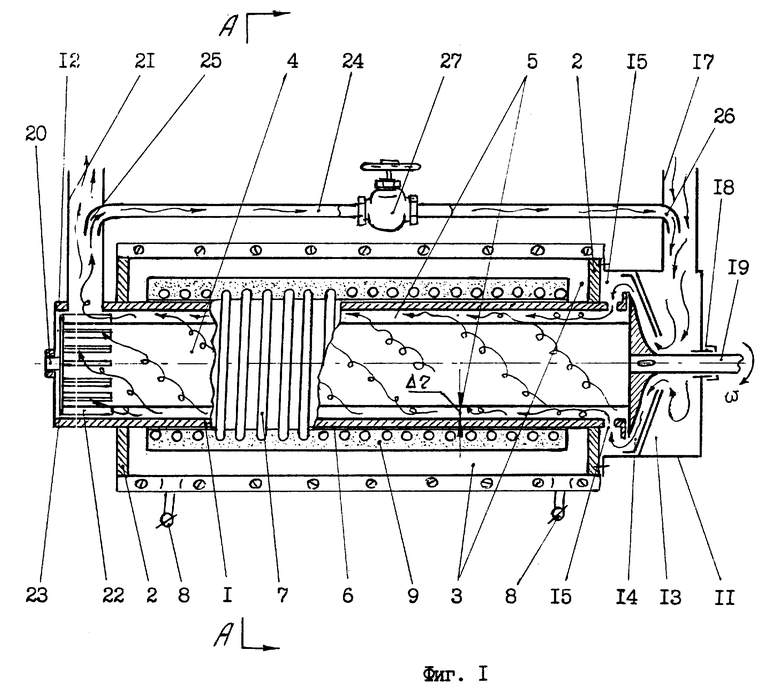

На фиг. 1 представлено предлагаемое устройство (общий вид); на фиг. 2 - разрез А-А на фиг. 1.

Теплообменный аппарат содержит цилиндрический корпус 1 с присоединительным фланцем 2, магнитопроводами 3 (размещение магнитопроводов представлено на фиг. 2), соосно размещенный внутри корпуса ротор 4. Между корпусом и ротором образован кольцевой зазор 5.

Внешняя цилиндрическая поверхность корпуса покрыта термостойкой электроизоляцией 6, поверх которой расположена токоведущая (индукционная) обмотка 7 с клеммными выводами 8. В свою очередь индукционная обмотка 7 также закрыта термостойкой электротеплоизоляцией 9, которая уменьшает теплопотери в окружающую среду и обеспечивает электробезопасность. Электротеплоизоляцией 9 заполнено пространство между обмоткой и магнитопроводами. Магнитопроводы и электротеплоизоляция фиксируются и удерживаются на корпусе с помощью кожуха 10, который также защищает магнитопроводы и электротеплоизоляцию от случайных повреждений и случайного проникновения влаги. Таким образом, данная совокупность деталей: токоведущая обмотка, магнитопроводы, термически стойкая электротеплоизоляция совместно со стальной стенкой корпуса образуют индукционный греющий элемент (ИГЭ) теплообменного аппарата.

Далее, к цилиндрическому корпусу 1 с помощью присоединительного фланца 2 установлена коллекторная камера 11. Коллекторная камера 11 имеет всасывающую полость 13, насосный узел в виде лопаточного колеса 14 и нагнетательную камеры 15, которая выполнена в виде охватывающей корпус 1 кольцевой полости с отверстиями 16 на корпусе 1 по его периметру, которые сообщают нагнетательную камеру с кольцевым зазором 5. Коллекторная камеры 11 снабжена всасывающим патрубком 17 и подшипником 18 с сальниковым уплотнением концевика приводного вала 19. Насосный узел служит для прокачки через кольцевой зазор теплообменного аппарата нагреваемой жидкости и подсоединен к корпусу соосно.

Коллекторная камера 12 содержит свой подшипник 20 с сальниковым уплотнением концевика вала ротора и свой нагнетательный патрубок 21.

Лопаточное колесо 14 присоединено к ротору 4 со стороны всасывания. Диаметр лопаточного колеса 14 превышает диаметр ротора 4. С противоположного конца ротор 4 имеет лопатки 22, высота которых близка к внутреннему диаметру корпуса, а их длина перекрывает размер сечения нагнетательного патрубка 21. Лопатки 22 служат для усиления насосного эффекта (например, увеличения напора и, как следствие, увеличения производительности теплообменного аппарата). С целью уменьшения гидравлических потерь на лопатках 22, они с торцевой части прикрыты кольцом 23. Последнее направляет поток жидкости в нагнетательный патрубок 21.

Нагнетательный 21 и всасывающий 17 патрубки соединены перепускной трубкой 24, концы которой загнуты и заведены в полости нагнетательного 21 и всасывающего 17 патрубков. Причем загнутая часть 25 трубки 24 в нагнетальном патрубке 21 установлена своим отверстием встречно к потоку жидкости, а загнутая часть 26 трубки 24, установленная в полости всасывающего патрубка 17, своим отверстием расположена по ходу потока жидкости (спутно потоку), что обеспечивает устойчивую циркуляцию отбираемой жидкости для ее повторного нагревания. Перепускная трубка 24 снабжена регулировочным органом (клапаном) 27, который позволяет регулировать объем отбираемой жидкости для повторного нагрева, например, при запуске теплообменного аппарата в работу.

Работа теплообменного аппарата осуществляется следующим образом.

Подвергающаяся нагреву жидкость через всасывающий патрубок 17 поступает во всасывающую полость 13, заполняя при этом полости лопаточного колеса 14. После этого приводится во вращение лопаточное колесо 14 с ротором 4. Жидкость с лопаток колеса 14 поступает под давлением в нагнетательную камеру 15 и через отверстия 16 заполняет кольцевой зазор 5 между корпусом 1 и ротором 4.

После того, как жидкость заполнит кольцевое пространство 5, в электрическую сеть включается индукционная токовая обмотка 7, которая за счет возникновения токов "Фуко" в стальной магнитопроводной стенке корпуса 1 осуществляет нагрев стенки и примыкающей к ней жидкости, понижая ее вязкость.

После включения токовой обмотки 7 и первоначального некоторого разжижения вязкости жидкости в кольцевом пространстве 5, включается во вращение ротор 4 с лопаточным колесом 14, и жидкость в кольцевом зазоре интенсивно турбулируется за счет образования вихревых течений Тэйлора (см. книгу Шлихтинга), которые, разрушая пограничный слой нагреваемой жидкости на внутренней поверхности цилиндрической стенки корпуса 1 (нагреваемой токами "Фуко"), интенсифицируют теплообмен, а лопаточное колесо обеспечивает прокачивание разогретой жидкости через кольцевой зазор аппарата. Далее, нагретая в кольцевом зазоре жидкость поступает на лопатки 22 ротора 4 (где жидкости сообщается дополнительная энергия) и с максимальным напором и скоростью отводится через патрубок 21 из теплообменного аппарата по назначению.

В процессах нагревания жидкостей возникает необходимость более быстрого их разогрева до более высокой температуры, например, вязкой жидкости типа топочного мазута, применяемого в качестве топлива в котельных. Наиболее часто такие случаи возникают в зимнее время при пуске котельных агрегатов.

В этом случае поступают следующим образом. В теплообменном аппарате имеется перепускная трубка 24, которая позволяет частично возвращать уже нагретую жидкость для более высокого повторного нагрева. Для этого манипулируют регулировочным клапаном 27, приоткрывая его либо частично, либо полностью. При этом разогретая жидкость, протекающая в патрубке 21 с максимальной скоростью за счет скоростного напора, отбирается загнутым концом 25 трубки 24 и перетекает через трубку 24 и регулировочный клапан 27 в полости всасывающего патрубка 17, а так как загнутый конец 26 трубки 24 направлен спутно потоку жидкости, поступающей в патрубок 17, то за кромками загнутого конца 26 образуется пониженное давление (эжекция), что вызывает отсос жидкости, перепускаемой из патрубка 21. Таким образом, установка перепускной трубки 24 по данной схеме обеспечивает надежную циркуляцию нагреваемой жидкости для ее повторного нагрева до более высокой температуры.

В случае нагрева жидкости до умеренной температуры регулировочный клапан 27 или частично прикрывается, или закрывается полностью.

Таким образом, применение индукционного нагрева дает возможность осуществлять нагрев теплопередающей стенки корпуса аппарата до очень высоких температур, создавая предельный температурный напор при нагреве жидкости, что позволяет при данном способе турбулизации обеспечить максимальный теплосъем, так как энергия индукции (тепловая) сосредотачивается в теплообменной стенке корпуса и почти полностью передается жидкости, уменьшая этим потери в окружающую среду, что является важным свойством теплообменных аппаратов.

Кроме этого, в предлагаемом аппарате за счет интенсивной турбулизации пограничного слоя посредством течений Тэйлора исключается образование накипи или пригорание жидкости к теплообменной стенке, вследствие чего греющая поверхность остается в процессе всей работы чистой, при этом интенсивность теплообмена сохраняется на постоянном уровне. Т.е. предлагаемый аппарат является теплообменником с незагрязняющейся теплообменной поверхностью, работающий с неизменяющимися коэффициентами теплообмена.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1992 |

|

RU2072491C1 |

| УСТРОЙСТВО ДЛЯ ИНДУКЦИОННОГО НАГРЕВА НЕФТЕПРОДУКТОВ | 2012 |

|

RU2504927C1 |

| Устройство для охлаждения рыбы в жидкой среде | 1988 |

|

SU1653694A1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ЖИДКОСТНЫМ ЗАПОРНЫМ КОЛЬЦОМ | 1997 |

|

RU2135796C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ ТРУБНОЙ ДОСКИ И ТРУБ ТЕПЛООБМЕННИКА | 1992 |

|

RU2072492C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2083850C1 |

| Устройство для охлаждения рыбы | 1983 |

|

SU1145976A1 |

| КАВИТАЦИОННЫЙ ТЕПЛОГЕНЕРАТОР | 2005 |

|

RU2334177C2 |

| Теплообменный аппарат | 1972 |

|

SU455235A1 |

| ГИДРОДИНАМИЧЕСКИЙ ГЕНЕРАТОР | 2007 |

|

RU2347153C1 |

Изобретение предназначено для нагрева вязких жидкостей, например жидкого топлива типа мазута перед сжиганием его в топках. Может быть использовано во многих отраслях промышленности, где требуется малогабаритное высокоэффективное оборудование для нагрева жидкостей. Аппарат содержит цилиндрический корпус 1 с присоединительным фланцем 2, магнитопроводы 3, ротор 4, соосно размещенный в корпусе, кольцевой зазор 5 между корпусом и ротором. Внешняя поверхность корпуса покрыта термостойкой электротеплоизоляцией 6, поверх которой расположена токовая обмотка 7. Пространство между обмоткой и магнитопроводами заполнено термостойкой электротеплоизоляцией 9. Имеются две коллекторные камеры 11 и 12, снабженные всасывающими 17 и нагнетательным 21 патрубками. Коллекторная камера 11 снабжена нагнетательной камерой 15 и лопаточным колесом 14, присоединенным к ротору 4. Диаметр колеса 14 превышает диаметр ротора. С противоположного конца ротора установлены лопатки 22, служающие для увеличения напора. Нагнетательная камера 15 сообщена с кольцевым зазором 5 отверстиями 16. Всасывающий 17 и нагнетательный 21 патрубки соединены перепускной трубой 24, концы которой загнуты и заведены в полости патрубков 17 и 21, причем один конец 25 установлен своим отверстием встречно потоку жидкости, а другой конец 26 своим отверстием установлен спутно потоку жидкости. Перепускная трубка 24 снабжена регулировочным клапаном 27. Такое выполнение аппарата позволит повысить эффективность при нагреве вязких жидкостей до нужной кондиции. 2 ил.

Теплообменный аппарат, содержащий цилиндрический корпус, соосно расположенный внутри корпуса ротор, который вместе с внутренней поверхностью корпуса образует кольцевой зазор для прохождения нагреваемой жидкости, коллекторные камеры, подключенные к корпусу и имеющие лопаточные колеса для прокачки нагреваемой жидкости, отличающийся тем, что внешняя поверхность корпуса покрыта термостойкой электроизоляцией, поверх которой расположена токоведущая обмотка с магнитопроводами, а всасывающая коллекторная камера снабжена нагревательной камерой в виде кольцевой полости, охватывающей корпус с отверстиями по его периметру, сообщающими нагнетательную камеру с кольцевым зазором, причем диаметр лопаточного колеса превышает диаметр ротора, кроме того, аппарат снабжен перепускной трубкой с регулирующим органом, один конец трубки расположен в сечении нагнетательного патрубка и загнут встречно потоку нагреваемой жидкости, а другой конец - в сечении всасывающего патрубка и загнут в направлении по ходу потока жидкости, идущей в аппарат.

| SU, A 455235, 30.12.74 | |||

| SU, A 775606, 30.10.80 | |||

| SU, A 494589, 10.01.74. |

Авторы

Даты

1998-09-27—Публикация

1996-06-06—Подача