Изобретение относится к области защиты металлов от коррозии посредством введения ингибиторов в агрессивную среду, в частности к способам получения ингибиторов кислотной коррозии стали, которые могут быть использованы в нефтяной, машиностроительной, энергетической, химической и других отраслях промышленности для защиты стального оборудования, эксплуатируемого в кислотных средах, а также в композиционных кислотных смесях.

Известен способ получения ингибитора коррозии кислотной коррозии путем взаимодействия формальдегида с аминами ароматического ряда (см. Н.Г.Ключников, Г.Л. Немчинова "Защита металлов", 1971, т. 7, N 4, с. 484).

Однако, они обладают низким ингибирующим эффектом.

Известен способ получения ингибитора коррозии металлического оборудования растворением третичного амина в органическом растворителе, в который может быть добавлен продукт взаимодействия минеральной кислоты с амидом или амидоамином (см. заявку Великобритании N 2137976, МКИ C 23 F 11/04, публ. 1984 г.).

Недостатком известного ингибитора является его малая эффективность в высококонцентрированных кислотах.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения ингибитора кислотной коррозии смешением кубового остатка моноэтаноловой очистки коксового газа, гидразин-гидрата, четвертичной аммониевой соли изохинолиния и диметилформамида (см. патент N 1811540, МКИ C 23 F 11/04, публ. 1993 г.).

Известный ингибитор, получаемый таким образом, применяется в слабых растворах неорганических кислот, малоэффективен в концентрированных кислотах.

В основу настоящего изобретения положена задача создать эффективный способ получения ингибитора кислотной коррозии, проявляющего высокую ингибирующую способность в различных кислотных средах.

Поставленная задача решается путем создания способа получения ингибитора кислотной коррозии смешением компонентов, включающих хинолинсодержащее соединение, где в качестве хинолинсодержащего соединения используют кубовый остаток производства сантохина и дополнительно вводят при нагревании соляную кислоту при соотношении компонентов, мас.%:

кубовый остаток производства сантохина - 8,0 - 40,0

соляная кислота - остальное.

В преимущественных вариантах получения ингибитора в него вводят формальдегидсодержащее соединение при соотношении ингибитора и формальдегидсодержащего соединения 1 : (0,001 - 0,3) соответственно; полученные ингибиторы выдерживают до расслоения и разделяют на верхнюю и нижнюю фазы; в верхнюю и нижнюю фазы ингибитора без содержания формальдегидсодержащего соединения вводят формальдегидсодержащее соединение при соотношении верхней или нижней фаз и формальдегидсодержащего соединения 1: (0,001-0,3) соответственно; к нижней фазе ингибиторов с содержанием формальдегидсодержащего соединения и без него вводят углеводородный растворитель при соотношении нижней фазы и углеводородного растворителя 1: (0,6 - 1,5) соответственно.

Кубовый остаток производства сантохина (6-этокси-2,2,4-триметил-1,2-дигидрохинолина) по данным физико-химических исследований содержит, мас.%:

п-фенетидин - следы

сантохин - до 28,03

высококипящие хинолиновые примеси - до 33,74

толуол - до 38,23

(см. Постоянный технологический регламент производства сантохина ТР-71-3, утв. 1992 г.).

Соляную кислоту используют по ТУ 6-01-714-77.

Введение соляной кислоты способствует образованию комплекса соляной кислоты с хинолином, увеличивая его ингибирующую способность.

В качестве углеводородного растворителя используют органические водорастворимые соединения, например ацетон, по ГОСТ 2603-79, или этанол по ГОСТ 18300-87, или толуол по ГОСТ 5789-78, или диметилформамид по ГОСТ 20289-74, или флотореагент Т-66 по ТУ 38.103243-79, или бензол нефтяной по ГОСТ 9572-93, или бензол по ГОСТ 6955-75, или 1,4-диоксан по ГОСТ 10455-88, или нефрас по ТУ 38.1011049-87Е, или ксилол нефтяной по ГОСТ 9410-78, или спирт изобутиловый технический по ГОСТ 9536-79, или спиртовую (этанольную) фракцию или спиртальдегидную фракцию, являющимися отходами производства и сжигаемых с целью уничтожения, или "возвратный спирт" производства кремнийорганических смол, включающий ксилол и изобутиловый спирт, а также их смеси.

Введение углеводородного растворителя способствует увеличению совместимости с соляной кислотой.

В качестве формальдегидсодержащего соединения используют формалин технический по ГОСТ 1625-29, или параформ по ТУ 6-09-141-03-83, или триоксан по ТУ 6-09-11-578-75.

Заявляемый способ осуществим в условиях промышленного производства. Полученный ингибитор затаривают в герметические емкости или в бочки и доставляют к месту использования. Полученный заявлямым способом ингибитор стабилен при перевозке и хранении, может быть применим в средах с содержанием кислоты до 30%, обладает широким спектром действия, эффективен в соляной, серной, смеси соляной и плавиковой кислот, а также обладает длительным эффектом ингибирования.

Новая совокупность заявленных существенных признаков позволяет получить новый технический результат, а именно создать эффективный ингибитор кислотной коррозии.

Анализ известных решений, отобранных в процессе поиска, показал, что в науке и технике нет объекта, обладающего заявленной совокупностью признаков и наличием у получаемого заявленным способом ингибитора вышеуказанных свойств, что позволяет сделать вывод о соответствии заявленного объекта критериям "новизна" и "изобретательский уровень".

Способ получения ингибитора кислотной коррозии осуществляют следующим образом.

1. В круглодонную трехгорлую колбу, снабженную мешалкой, термометром, обратным холодильником, помещенную в термостат, помещают кубовый остаток производства сантохина и добавляют расчетное количество соляной кислоты и перемешивают при нагревании в течение 3-5 ч. Полученный ингибитор коррозии представляет собой жидкость темного цвета.

Далее реакционную смесь выдерживают при комнатной температуре 2-3 ч для расслоения, в результате чего образуются 2 фазы. Верхнюю фазу, представляющую собой более подвижную жидкость темного цвета, используют как ингибитор коррозии, а к нижней фазе, представляющей собой малоподвижную густую массу темного цвета, приливают углеводородный растворитель. Полученный ингибитор представляет собой подвижную жидкость темного цвета.

Также после разделения на фазы и без добавления углеводородного растворителя в верхнюю и нижнюю фазы добавляют расчетное количество формальдегидсодержащего соединения и используют как ингибиторы коррозии, и дополнительно к нижней фазе приливают углеводородный растворитель и также используют как ингибитор коррозии. Полученный ингибитор коррозии представляет собой подвижную жидкость темного цвета.

2. В круглодонную трехгорлую колбу, снабженную мешалкой, термометром, обратным холодильником, помещенную в термостат, помещают кубовый остаток производства сантохина, добавляют расчетное количество соляной кислоты и формальдегидсодержащего соединения, перемешивают в течение 3-5 ч. Полученный ингибитор представляет собой подвижную жидкость темного цвета.

Далее реакционную смесь выдерживают при комнатной температуре 2-3 ч для расслоения и разделяют на 2 фазы. Верхнюю фазу, представляющую собой более подвижную жидкость темного цвета, используют как ингибитор коррозии, а к нижней фазе, представляющей собой малоподвижную густую массу темного цвета, добавляют углеводородный растворитель. Полученный ингибитор представляет собой подвижную жидкость темного цвета.

Смешение компонентов при получении ингибиторов коррозии проводят при температуре от комнатной до 70oC. Нагревание проводят лишь для ускорения протекания процесса.

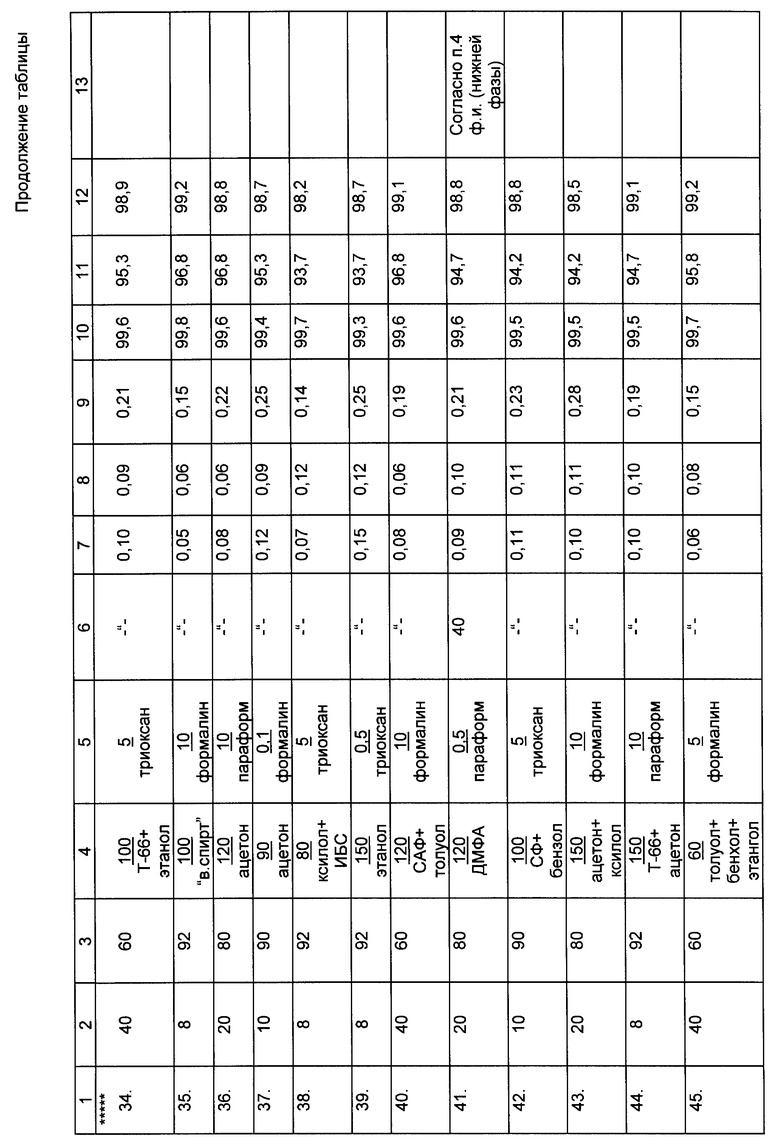

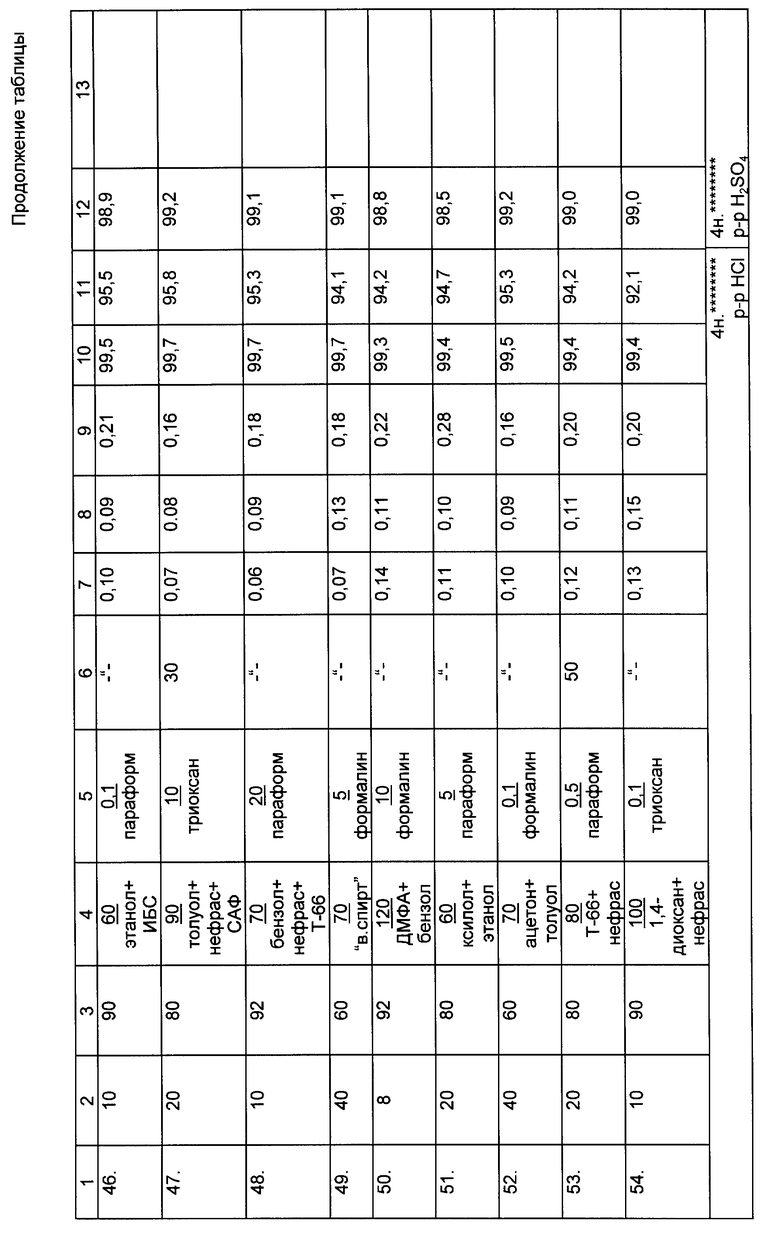

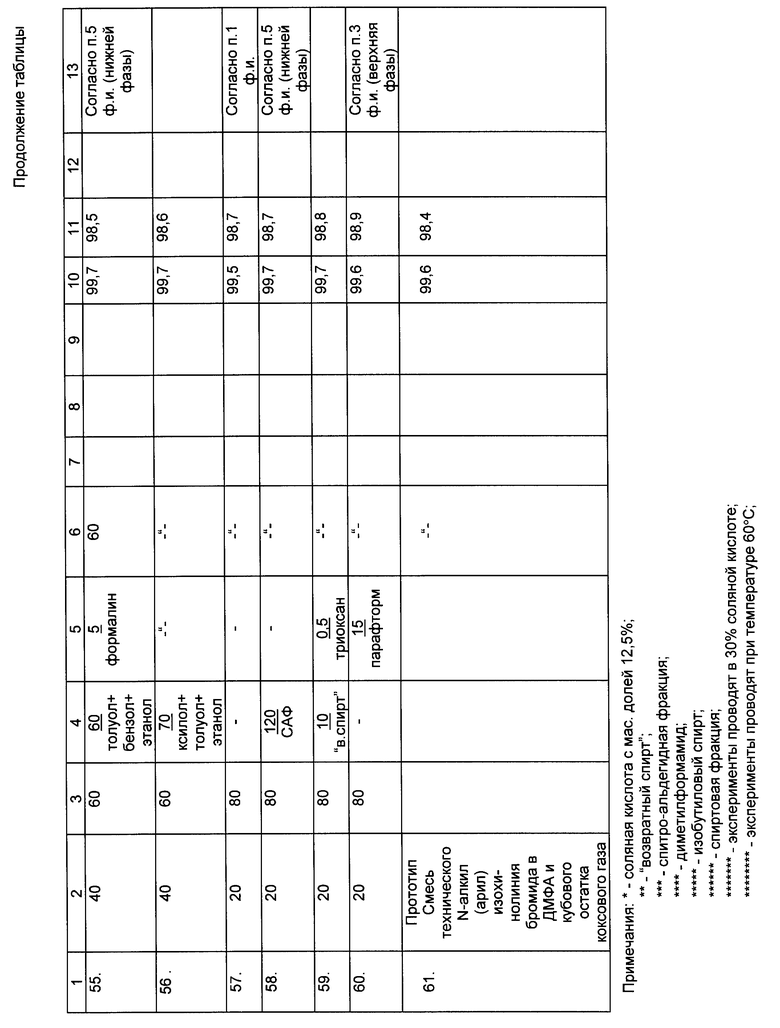

Для доказательства соответствия заявляемого изобретения критерию "промышленная применимость" приводим конкретные примеры осуществления способа получения ингибитора кислотной коррозии и данные по определению эффективности ингибитора в кислых средах.

Примеры 1-3.

В круглодонную трехгорлую колбу, снабженную мешалкой, термометром, обратным холодильником, помещенную в термостат, помещают 8,0-40,0 мас.% кубового остатка производства сантохина, добавляют 60,0 - 92,0 мас.% соляной кислоты и перемешивают при нагревании в течение 3-5 ч.

Примеры 4-6.

Проводят аналогично примерам 1-3, по получению смесь выдерживают при комнатной температуре 2-3 часа для расслоения, в результате чего образуется две фазы: верхняя и нижняя. Верхнюю фазу отбирают пипеткой в плоскодонную колбу и испытывают.

Примеры 7-8.

Проводят аналогично примеры 1-3, но в полученную смесь дополнительно вводят формальдегидсодержащее соединение при соотношении ингибитора и формальдегидсодержащего соединения 1:(0,001-0,3) соответственно.

Примеры 10-29.

Проводят аналогично примерам 4-6, но в нижнюю фазу приливают углеводородного растворителя при соотношении нижней фазы и углеводородного растворителя 1:(0,6-1,5) соответственно.

Примеры 30-40.

Проводят аналогично примерам 7-8, затем проводят выдержку при комнатной температуре 2-3 ч для расслоения, в результате чего образуются 2 фазы: верхняя и нижняя. В нижнюю приливают углеводородного растворителя при соотношении нижней фазы и углеводородного растворителя 1:(0,6-1,5) соответственно, причем примеры 30-32 относятся к верхней фазе, а 33-40 - к нижней фазе.

Примеры 9, 41-54.

Проводят аналогично примерам 4-6, где дополнительно в верхнюю и нижнюю фазы вводят формальдегидсодержащее соединение при соотношении верхней или нижней фаз и формальдегидсодержащего соединения 1: (0,001-0,3) соответственно (пример 9); затем в нижнюю фазу вводят углеводородный растворитель при соотношении нижней фазы и углеводородного растворителя 1: (0,6 - 1,5) соответственно (примеры 41-54).

В примерах 55-60 полученные ингибиторы кислотной коррозии испытывают в растворах 4н. соляной и серной кислот и при температуре 60oC.

Полученные ингибиторы кислотной коррозии испытывают на скорость коррозии и эффективность ингибирования.

Пример 61 (прототип).

Раствор технического N-алкил(арил)изохинолиния бромида в диметилформамиде смешивают с кубовыми остатками моноэтаноловой очистки коксового газа с гидразин гидратом, тщательно перемешивают полученную композицию, затем испытывают в различных растворах кислот (см. таблицу, пример 61).

Коррозионные испытания проводят на образцах стали марки Ст 3. Агрессивной средой служит 25-30%-ная соляная кислота, 20%-ная серная кислота, смесь 25%-ной соляной и 5%-ной плавиковой кислот. Пластины стали выдерживают в исследуемых составах 24 ч при температуре 20 и 60oC. Скорость коррозии стали (V) в г/м2ч вычисляют по формуле

V= m1-m2/S•24,

где

m1, m2 - масса пластины до и после эксперимента соответственно, г;

S - площадь пластины, м2.

Эффективность ингибирования (Z) в % определяют как отношение разницы в скорости коррозии стали в неингибированной и ингибированной кислотах к скорости коррозии в неингибированной кислоте:

Z = Vo-V1/V0, 100%,

где

Vo - скорость коррозии стали в неингибированной кислоте, г/м2ч;

V1 - скорость коррозии стали в ингибированной кислоте, г/см2ч.

Результаты исследований приведены в таблице. Как видно из данных таблицы, ингибиторы кислотной коррозии, полученные предлагаемым способом, проявляют более высокие ингибирующие свойства по сравнению с известным способом как в слабоконцентрированных, так и в высококонцентрированных кислотных средах.

Предлагаемое изобретение обладает следующими технико-экономическими преимуществами: достигается высокая ингибирующая способность в кислотных средах ингибитора; утилизируются крупнотоннажные отходы производства, за счет чего улучшается экологическая обстановка; многообразие вариантов получения ингибитора дает возможность получить ингибиторы, отличающиеся потребительскими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНГИБИТОР КИСЛОТНОЙ КОРРОЗИИ | 1999 |

|

RU2167222C1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ НЕФТЯНОГО ПЛАСТА | 1996 |

|

RU2119047C1 |

| РЕАГЕНТ ДЛЯ ИНГИБИРОВАНИЯ КИСЛОТНОЙ КОРРОЗИИ И СПОСОБ ПОЛУЧЕНИЯ ИНГИБИРОВАННЫХ КИСЛОТ (ВАРИАНТЫ) | 1999 |

|

RU2176685C2 |

| ИНГИБИТОР КИСЛОТНОЙ КОРРОЗИИ (ВАРИАНТЫ) | 1997 |

|

RU2118403C1 |

| ИНГИБИТОР КИСЛОТНОЙ КОРРОЗИИ | 1995 |

|

RU2075543C1 |

| СОСТАВ ДЛЯ КИСЛОТНОЙ ОБРАБОТКИ СКВАЖИНЫ ИЛИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1995 |

|

RU2100586C1 |

| СОСТАВ ДЛЯ КИСЛОТНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1996 |

|

RU2100587C1 |

| ИНГИБИТОР АСФАЛЬТЕНО-СМОЛОПАРАФИНОВЫХ И ПАРАФИНОГИДРАТНЫХ ОТЛОЖЕНИЙ | 1995 |

|

RU2083627C1 |

| РЕАГЕНТ ДЛЯ ПРЕДОТВРАЩЕНИЯ АСФАЛЬТЕНО-СМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 1994 |

|

RU2086599C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КИСЛОТНОЙ КОРРОЗИИ - БАКТЕРИЦИДА | 2002 |

|

RU2206636C1 |

Изобретение относится к области защиты металлов от коррозии посредством введения ингибиторов в агрессивную среду, в частности к способам получения ингибиторов кислотной коррозии стали, которые могут быть использованы в нефтяной, машиностроительной, энергетической, химической и других отраслях промышленности для защиты стального оборудования, эксплуатируемого в кислотных средах, а также в композиционных кислотных смесях. Получают ингибитор кислотной коррозии смешением компонентов, включающих кубовый остаток производства сантохина - 8,0 - 40,0 мас.%, соляную кислоту - остальное. В преимущественных вариантах получения ингибитора в него вводят формальдегидсодержащее соединение при соотношении ингибитора и формальдегидсодержащего соединения 1 : (0,001 - 0,3) соответственно; полученные ингибиторы выдерживают до расслоения и разделяют на верхнюю и нижнюю фазы; в верхнюю и нижнюю фазы ингибитора без содержания формальдегидсодержащего соединения вводят формальдегидсодержащее соединение при соотношении верхней и нижней фаз и формальдегидсодержащего соединения 1 : (0,001 - 0,3) соответственно; к нижней фазе ингибиторов с содержанием формальдегидсодержащего соединения и без него вводят углеводородный растворитель при соотношении нижней фазы и углеводородного растворителя 1 : (0,6 - 1,5). Предложенный способ позволит получать ингибитор кислотной коррозии, проявляющий высокую ингибирующую способность в различных кислотных средах. 5 з.п. ф-лы, 1 табл.

Кубовый остаток производства сантохина - 8,0 - 40,0

Соляная кислота - Остальное

2. Способ по п. 1, отличающийся тем, что дополнительно вводят формальдегидсодержащее соединение при соотношении ингибитора и формальдегидсодержащего соединения 1:(0,001-0,3) соответственно.

| Ингибитор кислотной коррозии | 1991 |

|

SU1811540A3 |

| Способ защиты металлов от кислотной коррозии | 1966 |

|

SU199630A1 |

| СПОСОБ ЗАЩИТЫ ТИТАНА ОТ КИСЛОТНОЙ КОРРОЗИИ | 0 |

|

SU296449A1 |

| GB 1322548 A, 04.07.73 | |||

| ЦЕЛЬНОЛИТОЙ БАШМАК КОРПУСА ПЛУГА | 0 |

|

SU387637A1 |

Авторы

Даты

1998-10-20—Публикация

1997-04-22—Подача