Изобретения относятся к криогенной технике и могут быть использованы для преобразования рассеянной тепловой энергии окружающей среды в работу с минимальными необходимыми затратами.

В условиях нарастающего энергетического кризиса и из-за снижения мировых топливных запасов сырья поиск и использование нетрадиционных источников энергии, их преобразование и аккумуляция становятся одной из самых актуальных проблем, особенно это касается использования рассеянной тепловой энергии окружающей среды как при положительных, так и отрицательных температурах.

Наиболее близкими по мнению авторов к предлагаемым решениям по ("Способу" и "Устройству") технической сущности и достигаемому результату являются промышленно используемые тепловые насосы, в которых в качестве рабочего тела используются жидкие теплоносители, которые в какой-то степени повышают эффективность известных аппаратов по утилизации тепловой рассеянной энергии окружающей среды. В данном решении происходит перенос тепловой энергии окружающей среды в отапливаемые объекты посредством теплоносителя, заключенного внутри тепловых труб.

Известный тепловой насос работает следующим образом. Из компрессора, который выступает одновременно в качестве нагнетательного насоса, пар теплоносителя под давлением подается в конденсатор, в котором он охлаждается и превращается в жидкий теплоноситель, направляемый далее в испарительную систему, связанную с внешней окружающей средой. Тепло, изъятое из окружающей среды теплоносителем, в дальнейшем направляют в компрессор. Т.е. скрытую теплоту парообразования перекачали с окружающей среды в отапливаемые объекты. Поэтому данные установки и называют тепловыми насосами.

Таким образом, решается проблема автономного экологически чистого теплоснабжения.

Но тепловые насосы решают хоть и важную, но только одну задачу - извлечение и перенос тепловой энергии без ее превращения в другие виды энергии, электрическую, механическую. Используемые установки имеют значительные габариты и вес. Для расширения функциональных возможностей и эффективности этого вида тепловых машин потребуются значительные затраты.

Задачей предлагаемого решения по "Способу..." является повышение эффективности преобразования рассеянной тепловой энергии окружающей среды в полезную работу.

Задачей предлагаемого решения по "Устройству..." является расширение функциональных возможностей установки, которая преобразует рассеянную тепловую энергию окружающей среды в другие виды энергии с высоким КПД.

Указанная выше задача по "Способу..." решается за счет технического результата и достигается тем, что в способе преобразования рассеянной тепловой энергии окружающей среды в работу, включающем ее аккумуляцию и передачу через теплообменники рабочему телу преобразовательной установки, в качестве рабочего тела используют переохлажденный сжиженный газ, например жидкий азот, под постоянным повышенном давлении, который под действием тепла окружающей среды вначале преобразуют в насыщенный пар, а затем - в идеальный с предкритическим состоянием сжижения газ при том же постоянном повышенном давлении, а в качестве преобразовательной установки из одного агрегатного состояния газа в другое используют по крайней мере один радиальный турбодетандер, через который пропускают для выполнения работы идеальный с предкритическим состоянием сжижения газ, после чего полученный переохлажденный сжиженный газ после радиального турбодетандера снова направляют в систему преобразовательной установки.

Кроме того, по данному способу переохлажденный сжиженный газ пропускают через группу теплообменников, один из которых связан с внешней окружающей средой, причем в теплообменнике, связанном с внешней окружающей средой, циркулирует антифриз, например жидкий бутан.

Указанная выше задача по "Устройству..." решается за счет технического результата, который достигается тем, что в установке для преобразования рассеянной тепловой энергии окружающей среды в работу, включающей теплоизолированный корпус, сосуд с сжиженным газом, основную магистраль, снабженную нагнетательным устройством, главный теплообменник, аккумулятор тепловой рассеянной энергии, содержащий внешние теплообменники с магистралью для подачи теплоносителя, несущего энергию окружающей среды, узел преобразования энергии, в качестве узла преобразования энергии использован радиальный турбодетандер, установленный после главного теплообменника. Кроме того, установка содержит дополнительный теплообменник, через который проходит магистраль с сжиженным газом, подаваемым на вход главного теплообменника, и магистраль с газом, поступающим с выхода главного теплообменника на вход радиального турбодетандера, и, кроме того, установка может быть снабжена вспомогательным радиальным турбодетандером, вход которого соединен с выходом радиального турбодетандера магистралью, проходящей через теплообменник, через который проходит сжиженный газ, а выход со вспомогательного радиального турбодетандера соединен с сосудом с сжиженным газом, а внутри теплоизолированного корпуса установлен теплообменник, соединенный с магистралью, заполненной антифризом и сообщающийся с внешней окружающей средой.

Краткое изложение предлагаемого решения:

1) известно, чтобы понизить температуру тела, необходимо отнять у него тепло и перенести его на более высокий температурный уровень, а для этого в соответствии с первым и вторым законами термодинамики холодильные машины должны производить работу;

2) также известно, что в замкнутой системе давление насыщенных паров газа над жидкостью определяется температурой данной системы;

3) также известно, что никаким давлением невозможно сжижить газ, если температура его выше критической, а также, что у любого газа своя критическая температура сжижения с соответствующим критическим давлением.

Принимая во внимание вышесказанное, следует, что если подать питательным насосом жидкий переохлажденный газ с начальным давлением не менее чем в два раза больше критического давления сжижения для данного газа и подводить к нему тепло, не изменяя давление, то по мере повышения температуры насыщенные пары газа переходят в сухой перегретый пар, а при достижении определенной температуры сухой пар полностью преобразуется в идеальный газ. И если охладить газ до околокритической температуры его сжижения, то получим большую потенциальную энергию при постоянном давлении газа и его объеме. Если далее газ направить на радиальный турбодетандер (типа конструкции П.Л.Капицы), то за счет резкого снижения давления производится работа с резким понижением температуры отработанного газа, который, сжижаясь, не замерзает лишь по той причине, что часть газа прошла турбину без отдачи энергии, при дальнейшей конденсации которого освобождается скрытая теплота парообразования, а также энергии от неизбежных теплопритоков. После этого сжиженный переохлажденный газ поступает на вход питательного насоса. Цикл повторяется.

Данная технология предусматривает аккумуляцию рассеянной тепловой энергии окружающей среды (как при положительных, так и отрицательных температурах) посредством внешних теплообменных устройств, контактирующих с окружающей средой.

Принципиальное отличие предлагаемой технологии и устройства от известных решений заключается в том, что для преобразования рассеянной тепловой энергии окружающей среды в работу используется наибольший допустимый перепад давления газа с наименьшей допустимой его температурой сжижения за счет полного сжижения газа за один рабочий цикл с последующей подачей жидкого переохлажденного газа снова в систему.

В данном случае при преобразовании тепловой энергии в другие виды энергии (работу) используется перепад давления теплоносителя, возникающий в процессе изменения его агрегатного состояния на радиальном турбодетандере, и возврат теплоносителя обратно в систему с изменением его агрегатного состояния.

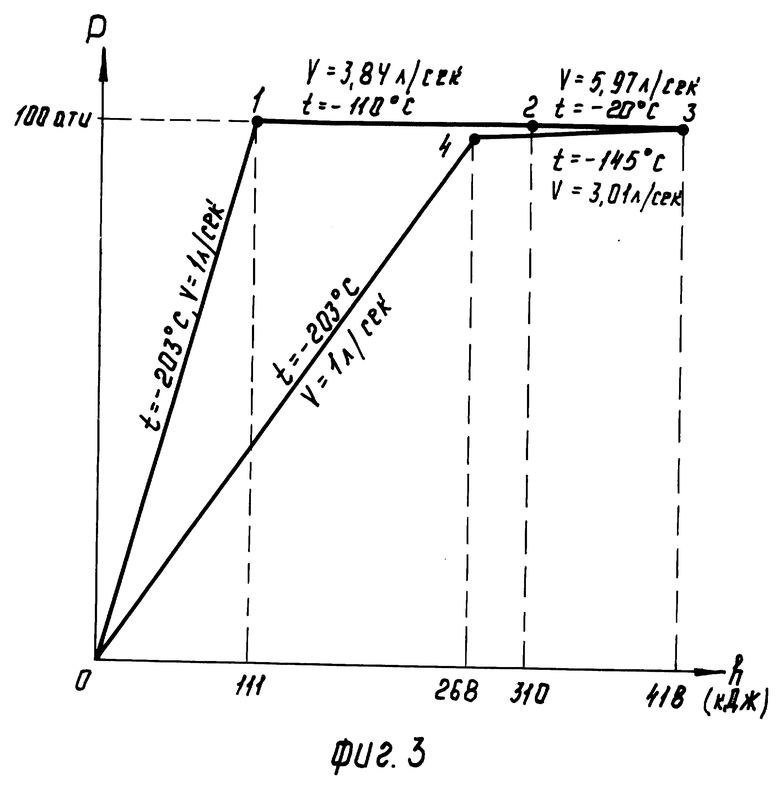

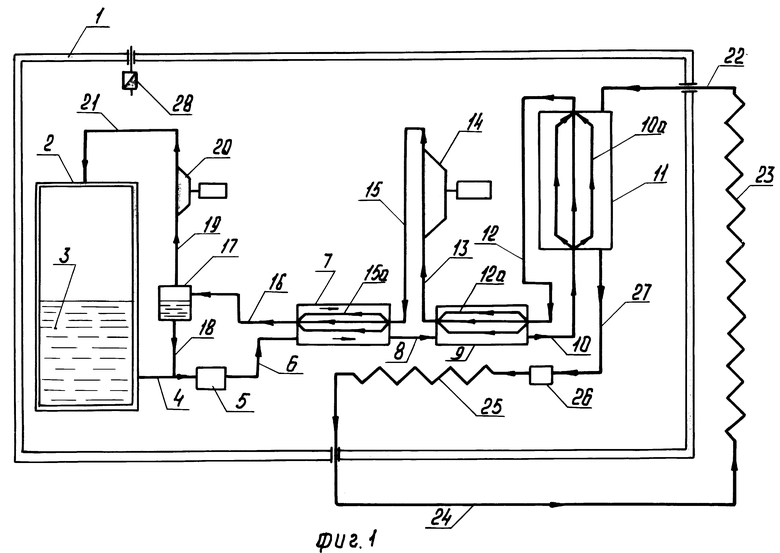

Сущность предполагаемых изобретений поясняется фиг. 1, на которой изображена принципиальная схема установки преобразования рассеянной тепловой энергии окружающей среды в работу; фиг. 2, на которой дана диаграмма соотношений давления, температуры, объема газа и скрытой энергии теплоты парообразования на всех этапах процесса преобразования рассеянной энергии окружающей среды в работу на примере использования в качестве рабочего тела переохлажденного сжиженного азота; фиг. 3, на которой показана диаграмма состояния процесса преобразования переохлажденного газа - азота на различных его этапах фазового перехода.

Установка включает в себя герметичный теплоизолированный корпус 1, в котором размещена герметичная емкость 2, заполненная на 1/2 - 1/3 объема жидким переохлажденным газом 3, например азотом (при температуре -203oС и давлении P=287,6 мм рт.ст.). Герметичная емкость 2 соединена трубопроводом 4 с нагнетательным насосом 5, который, в свою очередь, соединен трубопроводом 6 с первым теплообменником 7 и далее трубопроводом 8 с вторым теплообменником 9 и далее трубопроводом 10, который в виде трубной решетки 10a проходит через главный теплообменник 11. На выходе из главного теплообменника 11 трубопровод 10 переходит в трубопровод 12, который в виде трубной решетки 12a проходит через второй теплообменник 9. Трубная решетка 12a соединена трубопроводом 13 с главным радиальным турбодетандером 14 (типа конструкции П. Л. Капицы), который служит для преобразования потенциальной энергии переохлажденных газов в работу (электрическую, механическую и т.д.).

Главный радиальный турбодетандер 14 снабжен отводным трубопроводом 15, который в виде трубной решетки 15a проходит через первый теплообменник 7, далее трубопроводом 16 с поплавковой камерой 17, которая в свою очередь соединена трубопроводом 18 с трубопроводом 4 и трубопроводом 19 с вспомогательным радиальным турбодетандером 20, конструкция которого аналогична турбодетандеру 14. На выходе вспомогательный турбодетандер 20 трубопроводом 21 соединен с герметичной емкостью 2.

Кроме того, емкость главного теплообменника 11 снабжена внешним контуром низкого давления, заполненным незамерзающей жидкостью (антифризом), например жидким бутаном, который через трубопровод 22 соединен с радиатором 23 и далее трубопроводом 24 с дополнительным радиатором 25, соединенным через нагнетательный насос 26 с главным теплообменником 11 трубопроводом 27. Герметичный теплоизолированный корпус 1 снабжен предохранительным клапаном 28.

Назначение внешнего контура - улавливание рассеянной тепловой энергии окружающей среды.

Установка для преобразования рассеянной тепловой энергии окружающей среды в работу реализует заявленную технологию на следующем примере.

Из герметичной емкости 2 переохлажденный жидкий азот 3 с температурой -203oC с давлением 287,6 мм рт.ст. через трубопровод 4 и нагнетательный насос 5 подается под давлением в 100 ати через трубопровод 6 в емкость первого теплообменника 7 и далее через трубопровод 8 в емкость второго теплообменника 9. Из теплообменника 9 азот через трубопровод 10 направляется в трубную решетку 10a, которая омывается антифризом, например жидким бутаном, циркулирующим во внешнем контуре под действием нагнетательного насоса 26. Под действием тепла окружающей среды (температура окружающей среды, например, 0oC) циркулирующий в радиаторе 23 жидкий бутан (температура плавления - 138oC) нагревается до температуры -10oC и поступает в главный теплообменник 11. Так как в трубной решетке 10a циркулирует азот с более низкой температурой, чем у жидкого бутана, происходит передача тепла от среды с более высокой температурой (от бутана) к среде с более низкой температурой (азота), в результате чего из трубной решетки 10a в трубопровод 12 поступает газообразный азот в виде идеального газа с температурой, равной -20oC, и постоянным давлением 100 ати, который в дальнейшем направляется в трубную решетку 12a второго теплообменника 9. Трубная решетка 12a, в которую подается газообразный азот в виде идеального газа с температурой -20oC, омывается жидким азотом с температурой -203oC. Происходит теплопередача от трубной решетки 12a к жидкому азоту, в результате чего жидкий азот, выходя из теплообменника 9, нагревается до температуры -110oC, превращаясь в насыщенный пар, который поступает через трубопровод 10 в трубную решетку 10a предварительно подогретым, а там превращается в газообразную фазу. В дальнейшем газообразный азот, проходящий через трубную решетку 12a, отдав тепло, сам охлаждается до критической температуры ≈ -145oC, при этом давление его сохраняют на уровне 100 ати при увеличенном (относительно первоначального) объеме газа. С такими параметрами газообразный азот через трубопровод 13 подается на главный радиальный трубодетандер 14. Обладая большой потенциальной энергией, газообразный азот отдает свою энергию на вращение ротора турбодетандера 14, соединенного с генератором, преобразуя эту энергию в электрическую. Совершая работу на турбодетандере 14 и отдав ему свою энергию, газообразный азот снова превращается в жидкий азот с температурой -203oC. При этом давление падает почти до атмосферного (может быть другой случай, когда температура азота на выходе из турбодетандера 14 может составлять, например, -157oC и давление ≈ 20 ати - этот случай будет описан ниже). После турбодетандера 14 жидкий азот с температурой -203oC через трубопровод 15 поступает в трубную решетку 15a. Ввиду того, что температура в трубной решетке 15a жидкого азота соответствует температуре жидкого азота (-203oC), циркулирующего в емкости теплообменника 7, теплообмена в нем не происходит, в результате чего жидкий азот поступает в поплавковую камеру 18 и в дальнейшем в трубопровод 4. Если же из турбодетандера 14, не отдав всю свою энергию, выходит насыщенный пар азота с температурой -157oC и давлением ≈ 20 ати, то в этом случае в теплообменнике 7 происходит теплоотдача от среды с более высокой температурой, находящейся в трубной решетке 15a, к среде более низкой - жидкому азоту (-203oC). При этом насыщенный пар азота снижает свою температуру на выходе из трубной решетки 15a до температуры -160oC и снижает давление до ≈ 15 ати. Проходя поплавковую камеру 17, насыщенный пар азота поступает на вспомогательный турбодетандер 20, совершая аналогичную работу, как и на главном турбодетандере 14. Совершая работу на турбодетандере 20 и отдав ему свою энергию, насыщенный пар азота превращается в жидкий с температурой -203oC, который направляется в герметичную емкость 2.

Процесс непрерывно повторяется.

Назначение дополнительного радиатора 25, последовательно соединенного во внешнем контуре, снимать дополнительное тепло окружающей среды, образующееся в герметичном теплоизолированном корпусе 1 от работы турбодетандеров 14, 20, а также насосов 5, 26 и т.д.

Из представленных диаграмм на фиг. 2 и 3 видно, что на первом этапе (линия 0 - 1) жидкий азот с V = 1 л и температурой -203oC насосом под давлением в 100 ати подается в систему с подведенной теплотой в 111 кДж, которая определяется [-203oC - (-110oC)] •1,2 кДж•93 = 111,6 кДж, где 1,2 кДж/кг на 1 град - удельная теплоемкость азота.

(Линия 1-2). Происходит испарение азота при постоянном давлении в 100 ати и температуре в -110oC. Если учесть, что соотношение жидкого азота и его газа при 760 мм рт.ст. и температуре, равной 0oC, составляет 1:643 л, то при P = 100 ати объем газа обратно пропорционален его давлению и составляет 6,43 л, а так как температура газа равна -110oC, его объем уменьшается соответственно на каждый градус на 1/273, т.е. общее уменьшение идет на 6,43 л•110/237 = 2,59 л. Фактически объем газа на линии 1 - 2 составляет 6,43 л - 2,59 л = 3,84 л. При подводе тепла к азоту на участке 1 - 2 происходит его испарение со скрытой теплотой парообразования, равной 199 кДж/кг. В связи с этим в точке 2 диаграммы на фиг. 2 и 3 общая теплота, подведенная к азоту, составляет 111 кДж + 199 кДж = 310 кДж.

(Линия 2-3). При подводе теплоты к азоту при перепаде температур с температуры, равной -110oC, до температуры, равной -20oC, (т.е. граница составила 90oC) происходит полное преобразование жидкого азота в газ с подведенной теплотой, равной 1,2 кДж/кг•90 = 108 кДж. При этом общая подведенная теплота составила 310 кДж + 108 кДж = 418 кДж, а объем газа увеличился с 3,84 л до 6,43 л -20/273•6,43/1 = 3,01 л. С такими параметрами газ с температурой, равной -145oC, P = 100 ати и V = 3,01 л с полной тепловой энергией в 268 кДж подается на турбодетандер, где кинетическая энергия газа преобразуется сначала в механическую, а затем в электрическую. При отдаче кинетической энергии газа на турбодетандере происходит его охлаждение до температуры, равной -203oC, с понижением давления до 287,6 мм рт.ст. в результате чего его объем снижается до исходного 1 л. Процесс повторяется. Данный процесс фазового перехода азота из одного состояния в другое показан без учета потерь энергии при работе вспомогательного оборудования, а также без учета теплопритоков.

Способ и устройство относятся к криогенной технике и предназначены для преобразования рассеянной тепловой энергии окружающей среды в работу с минимальными затратами. Технология предусматривает аккумуляцию рассеянной тепловой энергии и передачу ее через теплообменники переохлажденному сжиженному газу под постоянным повышенным давлением, который вначале преобразуют в насыщенный пар, а затем - в идеальный с предкритическим состоянием сжижения газ, который пропускают через радиальный трубодетандер для выполнения работы. После выполнения работы на радиальном турбодетандре полученный переохлажденный сжиженный газ снова направляют в систему установки. Изобретение позволяет преобразовать тепловую энергию окружающей среды в электрическую или механическую, используя в качестве рабочего тела криогенные жидкости. 2 с. и 5 з.п. ф-лы, 3 ил.

| Тепловой двигатель | 1985 |

|

SU1283436A1 |

| Аккумулятор энергии | 1986 |

|

SU1449782A1 |

Авторы

Даты

1998-10-27—Публикация

1996-08-06—Подача