Изобретение относится к сельскохозяйственному машиностроению, а именно к машинам для внесения в почву минеральных удобрений и микроэлементов при основной обработке почвы.

Известен глубокорыхлитель-удобритель прицепной гидрофицированный КПГ-2,2 с приспособлением для подачи минеральных удобрений для подпочвенного внесения одновременно с плоскорезной обработкой почвы, включающий раму, прицепное устройство, опорные колеса, их коленчатые оси, рабочие органы для безотвальной плоскорезной обработки, силовой цилиндр подъема рамы в транспортное положение, механизм регулировки глубины хода рабочих органов, механизм прицепного устройства, опору рамы, бункер для минеральных удобрений, дозаторы выдачи минеральных удобрений, вентилятор, гидропривод вентилятора, привод дозаторов, туконаправители, тукопроводы, воздуховоды, смесительную камеру и делитель потоков (см., например, Глубокорыхлитель-удобритель прицепной гидрофицированный КПГ-2,2. Инструкция по эксплуатации и техническое описание. Завод "Целиноградсельмаш", 1980).

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, относится большая неравномерность распределения удобрения по ширине обработанной почвенной полосы рабочими органами плоскорезов.

Наиболее близким устройством того же назначения к заявленному объекту по совокупности признаков является рабочий орган плоскореза, включающий стойку, пятку, левый и правый лемехи и закрепленные на тыльной части стойки и пятки тукопроводы, при этом нижние концы тукопроводов закреплены с переменным шагом по длине пятки (см., например, патент США N 4445445, М кл3 A 01 C 23/02, 1984). Это устройство нами принято за прототип.

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, принятого за прототип, относятся недостаточная равномерность распределения удобрения в тукопроводах и при выходе из каждого из них.

Сущность изобретения заключается в следующем.

Задача, на решение которой направлено заявляемое изобретение, - подпочвенное внесение минеральных удобрений при обработке почвы без оборота почвенного пласта.

Технический результат - равномерное распределение удобрений по ширине захвата рабочего органа.

Указанный технический результат при осуществлении изобретения достигается тем, что машина для подпочвенного внесения минеральных удобрений, содержащая раму, опорные колеса, рабочие органы для обработки почвы, механизм подъема рамы, механизм регулирования глубины хода рабочих органов, механизм прицепного устройства, бункер для минеральных удобрений, дозирующие устройства, их привод, вентилятор с гидроприводом, воздуховоды, туконаправители, делители потоков туков и тукопроводы, вентилятор снабжен делителем воздушного потока и индивидуальными воздуховодами, каждый из которых соединен с делителем потоков удобрений, выполненный в виде взаимосопряженных камеры и корпуса, причем в камере установлены щитки для одновременного деления воздушного потока на дополнительные потоки с последующим сужением потоков в корпусе и подачей удобрений по тукопроводам, сформированных в пучки и установленных на тыльной части стоек и пяток рабочих органов для обработки почвы, при этом нижние концы тукопроводов равномерно размещены по ширине захвата рабочего органа и снабжены соплами, направленными в противоположную сторону от пятки рабочего органа; дозирующие устройства снабжены дополнительными сбрасывателями удобрений и туконаправителями; верхние части тукопроводов, закрепленные на стойке рабочего органа, соединены с тукопроводами делителя потоков удобрений резиновыми шлангами; тукопроводы за стойкой уложены в пучок параллельными рядами с равным шагом; пучок тукопроводов за стойкой рабочего органа сформирован из параллельных рядов, в каждом из которых число тукопроводов меньше на единицу; сопла на концах тукопроводов выполнены срезом вертикальной плоскостью, наклоненной к оси тукопровода под углом 25-35o; концевые участки тукопроводов отклонены от тыльной части пятки рабочего органа на угол 15-20o.

За счет того, что сопла на концах тукопроводов равномерно распределены по ширине рабочего органа, а высеваемые удобрения разделены на дополнительные потоки вместе с самостоятельными воздушными потоками для транспортировки удобрений, достигается указанный выше технический результат.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выполнение источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию "изобретательского уровня" заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияния предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата.

Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень" по действующему требованию "изобретательский уровень" по действующему законодательству.

Изобретение поясняется чертежами.

На фиг. 1 изображена конструктивно-технологическая схема машины для подпочвенного внесения минеральных удобрений, вид в плане.

На фиг. 2 - то же, вид сбоку.

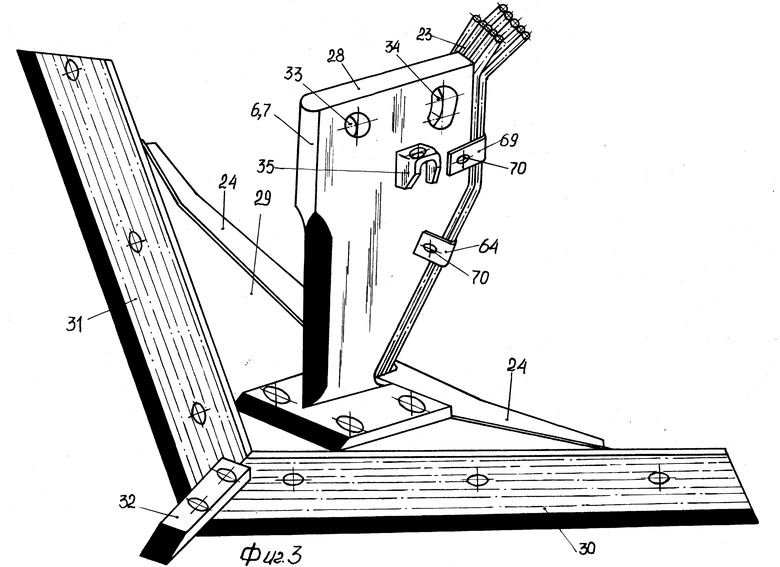

На фиг. 3 показан рабочий орган для внесения минеральных удобрений в пласт обрабатываемой почвы, в аксонометрическом изображении.

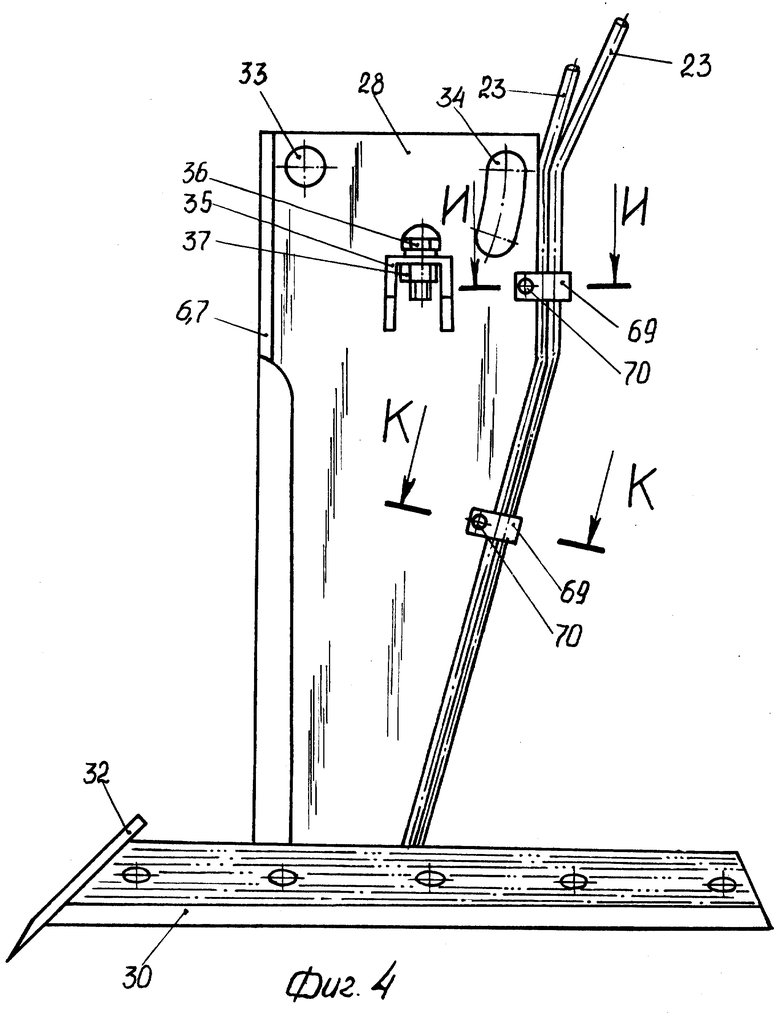

На фиг. 4 - то же, вид сбоку.

На фиг. 5 - то же, вид в плане.

На фиг. 6-10 - сечение А-А, Б-Б, В-В, Г-Г и Д-Д на фиг. 5, размещение и крепление тукопроводов на правой лапе рабочего органа.

На фиг. 11 - сечение Е-Е на фиг. 1, поперечный разрез делителя потоков минеральных удобрений.

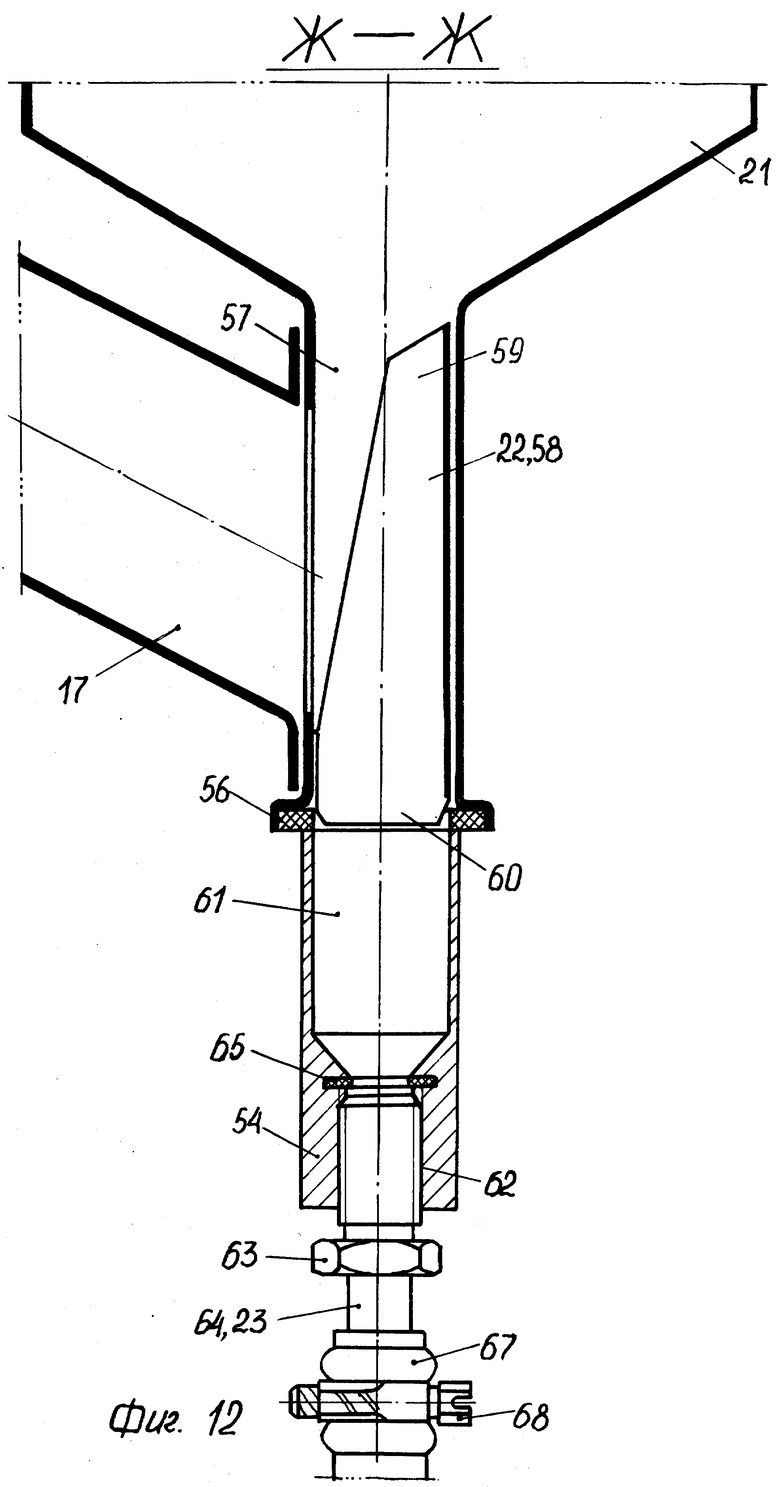

На фиг. 12 - сечение Ж-Ж на фиг. 1, продольный разрез делителя потоков минеральных удобрений.

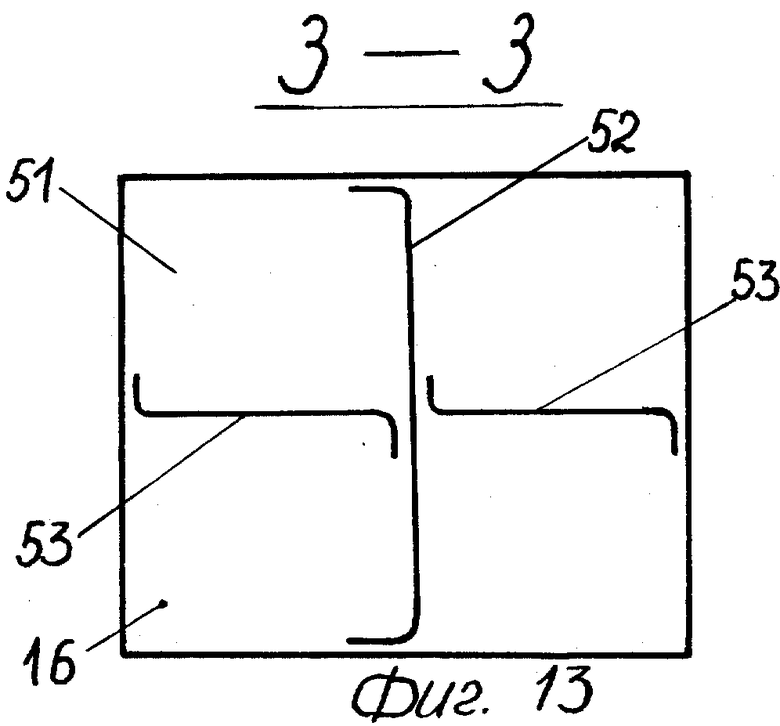

На фиг. 13 - сечение З-З на фиг. 1, поперечный разрез воздуховода высоконапорного вентилятора на параллельные воздушные потоки.

На фиг. 14 - сечение И-И на фиг. 4, размещение тукопроводов на верхней части стойки рабочего органа.

На фиг. 15 - сечение К-К на фиг. 4, размещение тукопроводов на нижней части стойки (вариант).

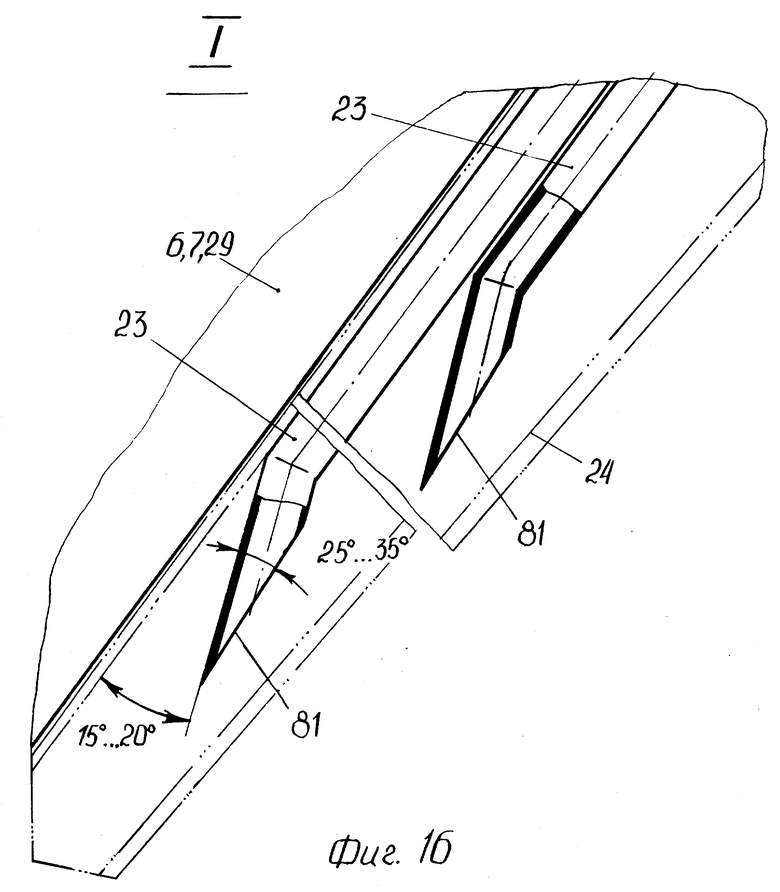

На фиг. 16 - место I на фиг. 5, размещение сопла тукопровода на задней части крыла лапы.

Сведения, подтверждающие возможность осуществления заявленного технического решения, заключаются в следующем.

Машина для подпочвенного внесения минеральных удобрений, извести и микроэлементов (см. фиг. 1 и 2) содержит раму 1, удлинитель 2 с прицепной серьгой 3, пневматические опорные колеса 4, коленчатую ось 5, рабочие органы 6 и 7 для безотвальной плоскорезной обработки почвы (см. фиг. 3-5), силовой цилиндр 8 (Ц-75) механизма подъема 9 рамы 1, механизм регулирования 10 глубины хода рабочих органов 6 и 7, аналогичный механизм для изменения высоты прицепной серьги 3 на удлинителе 2 (на чертежах не показан), бункер 11 емкостью 450 л для минеральных удобрений, дозирующие устройства 12 и 13 для подачи удобрений, высоконапорный вентилятор 14 с гидроприводом 15, делитель потока воздуха 16 (см. фиг. 13), воздуховоды 17, 18, 19 и 20, туконаправители 21, делители потоков удобрений 22 (см. фиг. 11 и 12), тукопроводы 23 (см. фиг. 6-10, 14-16) и щитки тукопроводов 24 (см. фиг. 3-10), механизм привода 25 дозирующих устройств 12 и 13, механизм включения привода дозирующих устройств 12 и 13 (на чертежах не показан) и опору рамы 1 (на чертежах не показана).

Рама 1 выполнена плоской из продольных и поперечных балок. Места сопряжения продольных и поперечных балок усилены плитами и косынками. На раме 1 смонтированы основные узлы машины.

Удлинитель 2 размещен на передней части рамы 1 и соединен с ней шарнирно. Кроме этого удлинитель 2 с рамой 1 соединен механизмом изменения положения прицепной серьги 3 на передней части удлинителя 2. Это позволяет агрегатировать машину с любым видом энергетического средства независимо от высоты расположения прицепной скобы (фаркопа).

Серьга 3 имеет ушко для установки на фаркопе. Серьга 3 с удлинителем 2 соединена шарниром, ось которой расположена горизонтально. Крайнее нижнее положение серьги 3 на удлинителе ограничено упором. Это позволяет механизатору одному присоединить машину к трактору.

Машина снабжена двумя опорными пневматическими колесами 4 размером 6,0 х 16'' (170 - 406 мм). Диски колес 4 установлены на ступицах, которые посредством разнотипных роликоподшипников свободно вращаются на осях 26. Левая и правая оси 26 смонтированы во втулках коленчатой оси 5.

Коленчатая ось 5 с рамой 1 соединена шарнирно посредством двух кронштейнов 27. Коленчатая ось 5 может подкатываться под раму 1, при этом рабочие органы 6 и 7 заглубляются в почву или выкатываться из под нее, переводя раму 1 и рабочие органы 6 и 7 в транспортное положение. Транспортный просвет при этом составляет не менее 200 мм.

Рабочие органы 6 и 7 для безотвальной плоскорезной обработки почвы содержат стойки 28, пятки 29, отъемные по мере износа лемех левый 30, лемех правый 31, долото 32. Стойки 28 рабочих органов 6 и 7 снабжены отверстиями 33 и 34 для соединения парой болтов M30х120 с продольными балками рамы 1. На стойках 28 сварными швами закреплены П-образные кронштейны 35 для размещения регулировочных болтов 36 с контргайками 37.

На кронштейне рамы 1 шарнирно установлено основание силового цилиндра 8 (Ц-75) механизма 9 подъема рамы 1. Полости силового цилиндра 8 рукавами высокого давления соединены с раздельно-агрегатной гидравлической системой трактора.

Механизм 9 подъема рамы 1 представлен кулаком 38, установленным свободно на коленчатой оси 5 и параллельно ему кронштейном 39. Последний жестко соединен сварными швами с коленчатой осью 5. Верхняя часть кулака 38 пальцем 40 соединена с вилкой штока силового цилиндра 9.

Механизм 10 регулирования глубины хода рабочих органов 6 и 7 содержит гайку 41 с воротком 42, винты 43 и 44 соответственно с левой и правой резьбами, кронштейн 45 рамы 1, кулак 46, размещенный свободно на коленчатой оси 5, и ее кронштейн 47, являющийся ограничителем поворота коленчатой оси 5. Кронштейн 47 замкнутым сварным швом соединен с коленчатой осью 5.

Бункер 11 для удобрений выполнен в виде прямоугольной призмы с крышкой на верхней стенке. Боковые стенки и донная часть бункера 11 выполнены из листовой стали толщиной 0,8 мм. Донная часть выполнена в виде двух усеченных прямоугольных пирамид с широкими основаниями в верхней части. Горловины 48 донной части бункера 11 совмещены с дозирующими устройствами 12 и 13.

Дозирующие устройства 12 и 13 представлены двумя приводными коническими тарелками, снабженными сводообрушивателями и двумя парами сбрасывателей 49. Сбрасыватели 49 туков выполнены в виде двулопастных ступиц, размещенных на горизонтальном валу 50 с возможностью их смещения вдоль него.

Высоконапорный вентилятор 14 установлен на раме 1. Вал вентилятора 14 посредством зубчатой муфты соединен с выходным валом гидромотора 15 (ГМШ-46). Гидромотор 15 соединен трубопроводами и рукавами высокого давления с гидросистемой агрегатируемого трактора.

Выходная горловина 51 высоконапорного вентилятора 14 снабжена делителем потока воздуха 16 (см. фиг. 13). Делитель потока воздуха 16 с помощью вертикального щитка 52 и двух горизонтальных полок 53 создает четыре параллельных потока с равным напором. Вентилятор 14 соединен посредством делителя потока 16 с воздуховодами 17, 18, 19 и 20. Воздуховоды 17 - 20 выполнены в виде труб с прямоугольным профилем, каждая из которых соединена с делителями потоков удобрений 22 (см. фиг. 11 и 12).

Под каждым сбрасывателем 49 удобрений дозирующих устройств 12 и 13 размещен туконаправитель 21. Туконаправитель 21 выполнен в виде воронки, суженая часть которой соединена с делителем 22 потоков удобрений.

Делитель 22 потоков удобрений (см. фиг. 11 и 12) имеет прямоугольный корпус 54, верхняя часть которого крепежными элементами 55 через упругую прокладку 56 соединена с камерой 57 деления туков и воздушных потоков. Во внутренней полости камеры 57 посредством контактной сварки размещены щитки 58. Верхние концы 59 щитков 58 во внутренней полости камеры выполнены с сужением по сравнению с нижними концами 60. Нижние концы 60 щитков 58 сопряжены с корпусом 54 делителя 22. В корпусе 54 делителя 22 выполнены параллельные сквозные цилиндрические ступенчатые отверстия 61. Нижняя суженая часть каждого отверстия 61 снабжена резьбой M16х1,0. В резьбовых отверстиях 62 ввернуты штуцера 63 с развальцованными трубками 64. Штуцера 63 сопряжены с корпусом 54 посредством прорезиненных прокладок 65. Нижние концы трубок 64 выполнены с двумя локальными развальцовками 66, на которых размещены резиновые шланги 67. На развальцовках 66 трубок 64 резиновые шланги 67 закреплены хомутами 68. Нижние концы резиновых шлангов 67 аналогичным образом соединены с верхними концами тукопроводов 23 на стойках 28 рабочих органов 6 и 7.

Тукопроводы 23 размещены в створе стойки 28 рабочего органа 6 (7). Пучок трубопроводов 23 рабочего органа 6 (7) за его стойкой 28 размещен либо в два ряда с равным числом тукопроводов (см. фиг. 14), либо с уменьшением числа тукопроводов 23 от стойки 28 по одному в каждом ряду (см. фиг. 15). Пучок трубопроводов 23 со стойкой 28 рабочего органа 6 (7) соединен хомутами 69 и болтами 70, с гайками и шайбами, пропущенными в отверстиях 71 стойки 28. Пучок трубопроводов 23 в нижней части стойки 28 распределяется на два направления: на левое крыло пятки 29 и на правое крыло пятки 29 по пять тукопроводов 23 в каждом направлении. При ширине захвата рабочего органа 6 (7) 110 см каждый тукопровод 23 распределяет удобрения на полосу шириной 12-13 см. Тукопроводы 23 размещены под левым и правым щитками 24. Каждый щиток 24 закреплен пятью болтами 72 (M10х2,5) в резьбовых отверстиях 73 на задних торцевых частях левой и правой крыльев пятки 29 рабочего органа 6 (7). Наиболее удаленные концы тукопроводов 23 соединены с щитками 24 и пяткой 29 посредством скоб 74, 75, 76, 77 и 78. Задний конец каждой скобы 74-78 пропущен в прямоугольном отверстии 79 щитка 24. Передний конец скобы 74 (75-78) снабжен круглым отверстием 80. В этом отверстии 80 через плоскую и пружинную шайбы размещен крепежный болт 72 щитка 24. Профиль скоб 74-78 с увеличением числа тукопроводов 23 представлен на фиг. 6-10. Удаленные концы тукопроводов 23 выполнены со срезами 81 в вертикальной плоскости. Угол наклона плоскости среза к оси тукопроводов 23 не превышает 25-35o, что образует эжектор для распыления удобрений. Для равномерного распределения удобрений по ширине захвата рабочего органа 6 (7) оси конечных участков тукопроводов 23 дополнительно наклонены к вертикальной грани щитков 24 под углом 15-20o.

Щитки 24 тукопроводов 23 выполнены из листовой стали толщиной 3 мм. Передняя и задняя части щитков 24 выполнены с разновеликими отбортовками. Задние отбортовки снабжены прямоугольными сквозными пазами 79 (25+2 мм). На передних отбортовках выполнены сквозные круглые отверстия 80 диаметром 11 м. Верхние грани 82 щитков 24 расположены ниже поверхности пяток 29 на 2-3 мм, что исключает трение почвы о поверхность щитков 24.

Механизм 25 привода дозирующих устройств 12 и 13, снабженный механизмом включения при переводе рамы 1 из транспортного положения в рабочее, включает фланец 83 на ступице левого пневматического опорного колеса 4, пару универсальных шарниров Гука, телескопический вал 84, ведущую звездочку 85, установленную на валу рамы 1. Ведущая звездочка 85 посредством втулочно-роликовой цепи 86 с натяжной звездочкой 87 соединены с ведомой звездочкой 88, развальцованной на горизонтальном ведомом валу 50 сбрасывателей 49 туков. От горизонтального ведомого вала 50 посредством открытых пар конических шестерен получают вращение тарелки дозаторов 12 и 13. Норму высева изменяют сменными звездочками с числом зубьев Z1 = 12, Z2 = 18 и Z3 = 30 на ведомом валу 50.

Машина для подпочвенного внесения минеральных удобрений работает следующим образом.

Перед началом работы машину посредством прицепной серьги 3 соединяют с прицепной скобой агрегатируемого трактора. Рукавами высокого давления левую секцию гидрораспределителя гидросистемы трактора соединяют с приемным, выходным и дренажным штуцерами гидромотора 15 привода высоконапорного вентилятора 14. Рукавом высокого давления соединяют бесштоковую полость силового цилиндра 9 (Ц-75) с правой выносной секцией гидросистемы агрегатируемого трактора.

Далее гидроцилиндром 8 раму 1 машины переводят в транспортное положение и вместе с рабочими органами 6 и 7 переводят на контрольную площадку для установки сельхозмашин и орудий на заданную глубину обработки почвы. Под опорные колеса 4 устанавливают бруски толщиной Δ = H1 - h, где H1 - глубина заделки удобрений, h - глубина колеи. При внесении азотных удобрений H1 устанавливают равным 12 см, калийных - 18 см, а при внесении фосфорных - 24 см. Глубина колеи h составляет 2-3 см. Механизмом 10 колеса 4 приподнимают на толщину брусков Δ над опорной плоскостью. Далее винтовым механизмом прицепной серьги 3 удлинителя 2 рамы 1 добиваются горизонтального положения продольных брусков рамы 1. После этого приступают к регулировке положений стоек 28 рабочих органов 6 и 7. Для этого гайки M30 на крепежных болтах M 30х140 в отверстиях 33 и 34 стойки 28 ослабляют на два-три оборота. Затем освободив контргайку 37 на регулировочном болту 36, вывинчивают болт 36 в П-образном кронштейне 35 таким образом, чтобы лезвия лемехов 31 и 32 были параллельны поверхности регулировочной площадки обоих рабочих органов 6 и 7. Затем затягивают гайки M30 на болтах крепления стоек 28 на продольных брусьях рамы 1.

Далее вращением левого пневматического колеса 4 проверяют привод дозирующих устройств 12 и 13 и сбрасывателей 49 на горизонтальных валах 50. Устраняют все неисправности. После этого включают гидропривод 15 вентилятора 14 и рукой проверяют равномерность напора воздушных потоков сопел 81 на концах тукопроводов 23. При замеченных несоответствиях проводят те или иные корректуры в делителях 22 потоков удобрений. После этого в бункер 11 засыпают удобрения.

При движении агрегата вместе с машиной по поверхности поля от левого опорного колеса посредством телескопического карданного вала 84, ведущей звездочки 85, втулочно-роликовой цепи 86, ведомой звездочки 87 получают привод дозирующие устройства 12 и 13 и валы 50 сбрасывателей туков 49. Удобрения из бункера 11 поступают по туконаправителям 21 в четыре делителя 22 потоков удобрений. При работающем гидромоторе 15 вентилятора 14 засасываемый воздушный поток в горловине 51 под рабочим давлением делителем воздушного потока 16 разделяется на четыре русла и по воздуховодам 17-20 поступает в камеры 57. Щитками 59 в камере 57 воздушные потоки и потоки удобрений дополнительно разделяются на пять самостоятельных потоков и удобрения воздушным потоком направляются в отверстия 61 корпуса 54 и по тукопроводам 23 перемещаются в сопла 81. За счет среза концов трубопроводов 23 создается разряжение потоков воздуха, давление потока резко сбрасывается, скорость воздуха резко возрастает, а вносимые удобрения распределяются шириной 10-12 см. Щиток 24 над соплами 81 удерживает пласт обрабатываемой почвы и создает условия для лучшего распределения удобрений.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий:

средство, воплощающее заявленное изобретение при его осуществлении, предназначено для использования в сельскохозяйственном машиностроении, для заявленного изобретения в том виде, как оно охарактеризовано в независимом пункте нижеизложенной формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных до даты приоритета средств и методов, средство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ПОДПОЧВЕННОГО ВНЕСЕНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1995 |

|

RU2112347C1 |

| РАБОЧИЙ ОРГАН ЩЕЛЕРЕЗА | 1997 |

|

RU2118477C1 |

| ПОДРЕЗАЮЩИЙ РАБОЧИЙ ОРГАН МАШИНЫ ДЛЯ ДОБЫЧИ ЛАКРИЧНОГО КОРНЯ | 1997 |

|

RU2118877C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОДУКТИВНОСТИ СОЛОДКОВЫХ ЗАРОСЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2125787C1 |

| РАБОЧИЙ ОРГАН ЩЕЛЕВАТЕЛЯ | 1998 |

|

RU2131650C1 |

| СПОСОБ УЛУЧШЕНИЯ ВОДНО-ВОЗДУШНОГО РЕЖИМА ПОЧВЫ ПОД ПОСЕВАМИ МНОГОЛЕТНИХ КОРМОВЫХ КУЛЬТУР, УСТРОЙСТВО ДЛЯ НАРЕЗКИ ЩЕЛЕЙ-КРОТОВИН И УКЛАДКИ ДРЕНАЖНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ОСУШЕНИЯ И ПОДПОЧВЕННОГО УВЛАЖНЕНИЯ | 1997 |

|

RU2116723C1 |

| ГИДРОПОДКОРМЩИК К ДОЖДЕВАЛЬНОЙ МАШИНЕ | 1998 |

|

RU2141187C1 |

| ЩЕЛЕРЕЗ | 1998 |

|

RU2134033C1 |

| ОРУДИЕ ДЛЯ ГЛУБОКОЙ ОБРАБОТКИ ПОЧВЫ | 1997 |

|

RU2115277C1 |

| АНКЕРНЫЙ СОШНИК ДЛЯ ЯРУСНОГО ВНЕСЕНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2001 |

|

RU2192731C2 |

Изобретение используется в сельскохозяйственном машиностроении. Машина содержит раму, опорные колеса, рабочие органы для обработки почвы, механизм подъема рамы, механизм регулирования глубины хода рабочих органов, механизм прицепного устройства, бункер для минеральных удобрений, дозирующие устройства, их привод, вентилятор с гидроприводом, воздуховоды, туконаправители, делители потоков туков и тукопроводы. Вентилятор снабжен делителем воздушного потока и индивидуальными воздуховодами, каждый из которых соединен с делителем потоков удобрений, выполненным в виде взаимно сопряженных камеры и корпуса. В камере установлены щитки для одновременного деления туков и воздушного потока на дополнительные потоки с последующим сужением потоков в корпусе и подачей удобрений по тукопроводам. Тукопроводы сформированы в пучки и установлены на тыльной части стоек и пяток рабочих органов для обработки почвы. Нижние концы тукопроводов равномерно размещены по ширине захвата рабочего органа и снабжены соплами. Техническим результатом изобретения является равномерное распределение минеральных удобрений. 6 з.п. ф-лы, 16 ил.

| US, патент 4445445б кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-11-27—Публикация

1997-09-01—Подача