Предлагаемое изобретение относится к шнуровым средствам взрывания, конкретно, к слабоимпульсным инициирующим волноводам или "ударным" трубкам, и может быть использовано при проведении взрывных работ в горнорудной промышленности и строительстве, особенно в стесненных и энергонасыщенных условиях.

Широко известны инициирующие волноводы фирмы "Nitro Nobel" [1,2], имеющие многослойную пластиковую оболочку с нанесенным на поверхность канала внутреннего слоя активным составом, что предопределяет недостаточную прочность шнура к растягивающим и сдвиговым нагрузкам, особенно при повышенных температурах эксплуатации.

Наиболее близким к предлагаемому изобретению техническим решением является маломощный детонирующий шнур (так называемая "ударная" трубка) [3] с оболочкой, состоящей из внутреннего и наружного пластиковых слоев, при этом внутренний слой имеет повышенную адгезию к тонкому слою порошкового энергонасыщенного материала, распределенного по поверхности его канала, а наружный слой имеет высокое сопротивление к механическим повреждениям. Для обеспечения необходимой прочности шнура на разрыв между слоями оболочки расположено множество продольных слаборастяжимых текстильных нитей, скрепленных своей внешней поверхностью одновременно как с внутренним, так и с наружным пластиковыми слоями. Недостатком конструкции таких трубок является то, что материалы оболочки имеют значительное расхождение в модулях упругости, а нити, не образуя сплошного слоя, являются концентраторами механических напряжений и, как следствие, возможно "прорезание" нитями менее прочной внутренней пластиковой оболочки шнура, а при повышенных температурах эксплуатации и наружной оболочки, что влечет за собой потерю работоспособности ударной трубки. Кроме того, жесткое сцепление нитей с наружным и внутренним пластиковыми слоями может привести к повышенной кольцуемости шнура при раскладке, а следовательно, и к значительным неудобствам в работе при составлении взрывных сетей, особенно при отрицательных температурах.

Технической задачей предлагаемого изобретения является расширение эксплуатационных возможностей шнура путем повышения прочности и равномерности нагружения оболочки шнура.

Поставленная цель достигается тем, что в предлагаемой конструкции шнура, включающего двухслойную пластиковую оболочку с размещенными между слоями упрочняющими элементами и нанесенным на поверхность канала внутреннего слоя оболочки активным составом, упрочняющие элементы скреплены только с наружным пластиковым слоем оболочки шнура.

В качестве продольно-упрочняющих элементов могут быть применены как пленочные элементы, так и комплексные нити, образующие своими моноволокнами многослойную филаментную оболочку (в дальнейшем, филаментный слой), наружный пластиковый слой может быть выполнен из прочного полимера, например, полиэтилена, а внутренний - из мягкого, эластичного материала, например, сополимера этилена с винилацетатом.

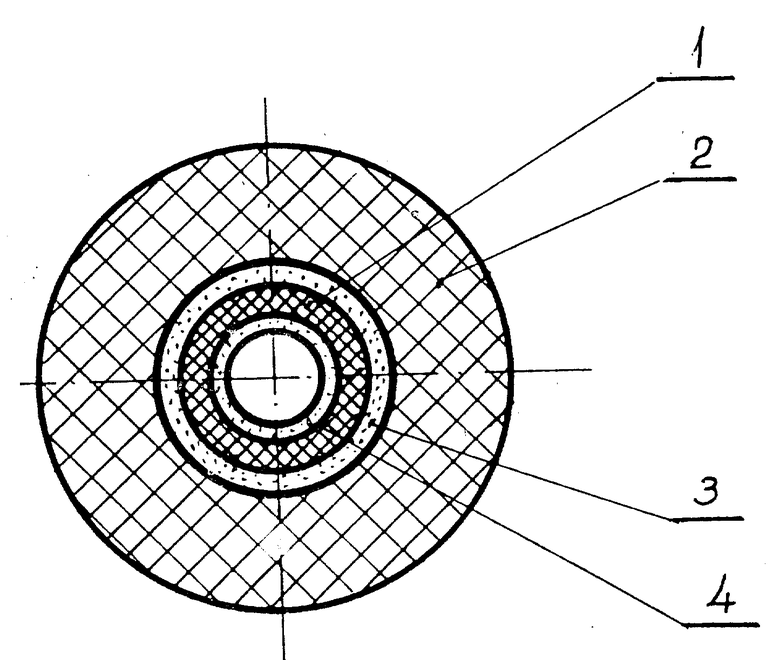

Сущность предлагаемого изобретения поясняется чертежом. На фиг. показано поперечное сечение шнура-волновода, содержащего внутренний 1 и наружный 2 трубчатые пластиковые слои оболочки, филаментный слой нитей 3 и слой активного материала 4, нанесенный на внутреннюю поверхность шнура. Филаментный упрочняющий слой скреплен только с наружным пластиковым слоем.

Для удобства в работе при составлении взрывных сетей оболочка шнура выполнена так, что при малых нагрузках пластиковые слои работают практически без относительного перемещения и только элементы филаментного слоя нитей имеют незначительную относительную подвижность. Это достигается тем, что наружный пластиковый слой нанесен так, что он обжимает с некоторым усилием (натягом) упрочняющую (нитяную) и внутреннюю пластиковую оболочки. При значительных эксплуатационных нагрузках и перегибах шнура возникает ограниченная возможность относительного перемещения пластиковых слоев и равномерного и плавного распределения нагрузки в филаментном и пластиковых слоях благодаря развитой поверхности контакта между ними и возможности перемещения как элементов, составляющих филаментный слой, так и внутреннего пластикового слоя, что также способствует снижению изгибной жесткости шнура и облегчает работу при монтаже взрывных сетей, особенно в условиях отрицательных температур. Кроме того, филаментный слой нитей выполняет функцию теплового экрана для внутренних слоев шнура.

Суть конструкции поясняется примерами конкретного выполнения ДШ.

Пример 1. В качестве продольно-упрочняющих элементов использованы полимерные пленочные ленты.

На трубную оболочку из сэвилена марки 115 по ее образующим наносят в виде сплошного слоя лавсановые ленты. Этот "сэндвич" заключен в оболочку из полиэтилена средней плотности. По внутренней поверхности оболочки наносят монослой частиц активного материала (гексоген, окрашенный ализарином). Пленочные элементы скреплены с наружным пластиковым слоем.

Пример 2. В качестве продольно-упрочняющих элементов использован слой комплексных филаментных нитей, каждая из которых состоит из множества моноволокон.

На трубку, например, из сэвилена марки 123 наносят слой капроновых нитей, расположенных по образующим трубки, этот "сэндвич" покрывают оболочкой из полиэтилена низкой плотности марки 15803-020, при этом филаментные волокна скреплены только с внутренней поверхностью внешнего слоя оболочки и совместно с ним имеют возможность перемещаться относительно внутреннего слоя. Внутреннюю поверхность оболочки шнура покрывают монослоем частиц активного состава, например, смесью гексогена с алюминием в соотношении 20:1.

Пример 3. В качестве упрочняющих элементов использованы нити, образующие сплошную оплетку сетчатого переплетения, так называемую "чулочную" оболочку.

На оболочку, выполненную из полиэтилена марки 10803-020, содержащую по своей внутренней поверхности монослой частиц взрывчатого состава, последовательно наносят "чулочную" оплетку из лавсановых нитей и пластиковую оболочку из полиэтилена марки 10803-020.

Пример 4. Внутренняя пластиковая оболочка, изготовленная из сэвилена марки 115, по крайней мере в 2 раза толще наружного пластикового слоя, изготовленного из сэвилена марки 123. Филаментный слой образован оплеткой сетчатого переплетения. Активный состав: смесь ТЭН и парафинированного алюминия марки ПАП-2 в соотношении 20:1. Такая конструкция МДШ предлагается к использованию в условиях отрицательных температур.

Изложенные выше примеры не исчерпывают всех случаев использования изобретения, а лишь иллюстрируют его. На практике возможны и другие варианты воплощения идеи изобретения.

Таким образом, как видно из описания, использование подобной конструкции детонирующего шнура значительно расширяет его эксплуатационные возможности, и, особенно, в экстремальных условиях применения.

Источники информации, принятые во внимание при составлении заявки:

1. Детонирующий шнур. СССР, пат. N 373967, 1973 г. МКИ3 C 06 C 5/04.

2. Запал. СССР, пат. N 845769, 1981 г. МКИ3 C 06 C 5/04.

3. Усиленная ударная трубка. США, пат. N 4493261, 1985 г. Кл. F 42 D 3/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТОНИРУЮЩЕГО ШНУРА | 2000 |

|

RU2198865C2 |

| ДЕТОНИРУЮЩИЙ ШНУР КВАЗАР-ДШ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2151758C1 |

| БЛОК РАЗВОДКИ МАЛОМОЩНЫХ ДЕТОНИРУЮЩИХ ШНУРОВ | 1996 |

|

RU2113426C1 |

| СПОСОБ ПРОИЗВОДСТВА ДЕТОНИРУЮЩЕГО, ОГНЕПРОВОДНОГО ИЛИ ПИРОТЕХНИЧЕСКОГО ШНУРА | 2001 |

|

RU2198866C2 |

| КВАЗАР - СПОСОБ ДЕМОНТАЖА ЗДАНИЙ, СООРУЖЕНИЙ И СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 1998 |

|

RU2151997C1 |

| БЛОК РАЗВОДКИ МАЛОМОЩНЫХ ДЕТОНИРУЮЩИХ ШНУРОВ | 1995 |

|

RU2086526C1 |

| ШНУР | 1992 |

|

RU2045596C1 |

| ЗАРЯД ВЗРЫВЧАТОГО ВЕЩЕСТВА (ВАРИАНТЫ) | 1998 |

|

RU2149861C1 |

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2129134C1 |

| ТРУБЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ С ТЕРМОВЫКЛЮЧАТЕЛЕМ | 1996 |

|

RU2097943C1 |

Детонирующий шнур может быть использован при проведении взрывных работ, особенно в стесненных и энергонасыщенных условиях. Детонирующий шнур содержит двуслойную пластиковую оболочку и нанесенный по внутренней поверхности оболочки слой активного состава. Между слоями оболочки размещены упрочняющие элементы и скреплены только с наружным пластиковым слоем. Упрочняющие элементы могут быть выполнены в виде соприкасающихся друг с другом продольных нитей, множества моноволокон или в виде оплетки. Наружный слой оболочки выполнен из полиэтилена низкой плотности, а внутренний - из сополимера этилена с винилацетатом. 4 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, патент, 373967, C 06 C 5/04, 1973 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 4493261, F 42 D 3/00, 1985. | |||

Авторы

Даты

1998-11-27—Публикация

1995-04-07—Подача