Изобретение относится к емкостям для хранения и транспортировки воспламеняющихся и горючих жидкостей, в том числе сжиженных газов, в частности, к наружным средствам придания указанным емкостям огнестойкости. Оно может быть использовано на железнодорожном, автомобильном и водном транспорте.

Существующие средства придания большим емкостям огнестойкости: наружные оболочки из пенопластовых или бетонных блоков, волокнистых матов и т.п., как правило, приводят к резкому увеличению массы и габаритов емкостей, к усложнению их конструкции и к малой ремонтопригодности. Большие емкости, такие как железнодорожные вагоны-цистерны или контейнеры-цистерны для перевозки нефтепродуктов и сжиженных горючих газов, выдерживают воздействие открытого пламени в течение 10-15 минут, которых совершенно недостаточно для принятия мер по эвакуации емкости из очага открытого пламени (пожара).

Известен огнестойкий контейнер для хранения и транспортировки воспламеняющихся и горючих жидкостей, в том числе жидких углеводородов, содержащий горизонтальную цилиндрическую цистерну и эквидистантно расположенный относительно нее, изолирующий ее снаружи экран, образованный дистанционно расположенными относительно друг друга оболочками с огнестойким покрытием на их внешних поверхностях, выполненным из смеси вермикулита (20%) и портландцемента (80%)

(US патент N 5103996, фиг. 8-10, нац.кл. 220-455, МКИ B 65 D 90/06, 1992).

Известен также огнестойкий контейнер аналогичной конструкции, огнестойкое покрытие которого выполнено из вспученного материала на основе эпоксидной смолы, обугливающегося при действии пламени (US патент N 5082138, кл. 220-455, МКИ B 65 D 90/04, 1992).

В известных контейнерах пространство между оболочками экрана заполнено теплостойким материалом типа вермикулита, а пространство между внутренней оболочкой экрана и цилиндрической цистерной - инертным газом, либо воздухом.

Для увеличения времени противодействия открытому огню (до двух часов) огнестойкое покрытие армировано металлической сеткой, а вместо вермикулита использована окись кремния. При этом оболочки экрана выполнены замкнутыми, т.е. окружают цистерну со всех сторон.

Из сказанного следует, что конструкция известных контейнеров сложна, громоздка. Их массивный экран жестко крепится к цистерне, исключая возможность замены непригодных участков. Контейнер сложен в изготовлении, дорогостоящ.

Конструкция огнестойкого контейнера по патенту США N 5103996 является наиболее близкой по технической сущности к заявляемой и выбрана в качестве ближайшего аналога (прототипа).

Технической задачей, на решение которой направлено изобретение, является создание такой конструкции огнестойкого контейнера, которая при обеспечении ею длительного противодействия открытому огню (до двух часов) была бы надежной, несложной по конструкции, легкой, технологически легко выполнимой и ремонтопригодной.

Технический результат, который может быть получен при использовании изобретения, заключается в снижении массы контейнера при сохранении его огнестойкости за счет особого исполнения конструкции огнестойкого экрана и использования в ней особого огнестойкого покрытия, в ремонтопригодности контейнера благодаря разработке съемной конструкции его огнестойкого экрана.

Для решения поставленной задачи в огнестойком контейнере для хранения и транспортировки воспламеняющихся и горючих жидкостей, в том числе сжиженных газов, содержащем горизонтальную цилиндрическую цистерну и эквидистантно расположенный относительно нее, изолирующий ее снаружи экран, образованный дистанционно расположенными относительно друг друга оболочками, с полым пространством между внутренней оболочкой и цилиндрической цистерной, имеющими на их внешних поверхностях огнестойкое покрытие, а также средства крепления оболочек экрана между собой и с цилиндрической цистерной и арматуру для заполнения и опорожнения цилиндрической цистерны, согласно изобретению, его экран выполнен съемным, расположен над цилиндрической цистерной с охватом зоны образования в ней парогазовой фазы, образующие экран оболочки выполнены незамкнутыми, а пространства между ними, аналогично пространству между внутренней оболочкой и цилиндрической цистерной, выполнены полыми, огнестойким покрытием, аналогичным нанесенному на внешние поверхности оболочек, снабжены, при необходимости, и внутренние их поверхности, внешняя поверхность цилиндрической цистерны под экраном выполнена окрашенной светоотражательной термостойкой краской, средства крепления оболочек между собой и с цилиндрической цистерной выполнены в виде последовательного резьбового соединения, в котором первый болт ввинчен во втулку, скрепленную с цилиндрической цистерной, а каждый последующий болт ввинчен в резьбовое отверстие, выполненное внутри головки предыдущего болта, причем в качестве огнестойкого покрытия оболочек экрана использован самовспучивающийся при экстремальном температурном воздействии материал, наносимый как краска, взятый в количестве, достаточном во вспученном виде для гарантированного заполнения оболочек экрана.

Отличительными особенностями огнестойкого контейнера предложенной конструкции являются следующие признаки:

выполнение экрана съемным;

расположение экрана над цилиндрической цистерной на всю ее длину с охватом зоны образования в ней парогазовой фазы;

выполнение образующих экран оболочек незамкнутыми;

выполнение пространств между соседними оболочками экрана полыми, аналогично пространству между внутренней оболочкой экрана и цилиндрической цистерной;

снабжение огнестойким покрытием, при необходимости, и внутренних поверхностей оболочек экрана;

выполнение внешней поверхности цилиндрической цистерны под экраном окрашенной светоотражательной краской;

выполнение средств крепления оболочек между собой и с цилиндрической цистерной в виде последовательного резьбового соединения, в котором первый болт ввинчен во втулку, скрепленную с цилиндрической цистерной, а каждый последующий болт ввинчен в резьбовое отверстие, выполненное внутри головки предыдущего болта;

использование в качестве огнестойкого покрытия оболочек экрана самовспучивающегося при экстремальном температурном воздействии материала;

наносимого, как краска;

взятого в количестве, достаточном во вспученном виде для гарантированного заполнения оболочек экрана.

Указанные отличительные признаки, каждый в отдельности и все совместно, направлены на решение поставленной задачи и являются существенными.

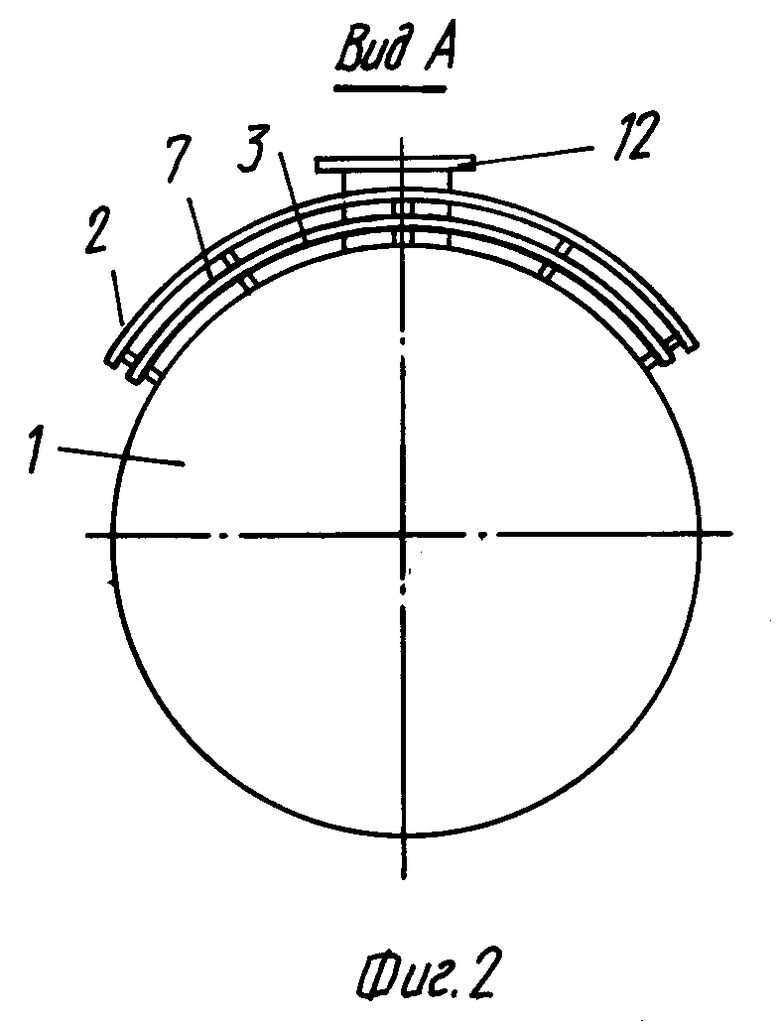

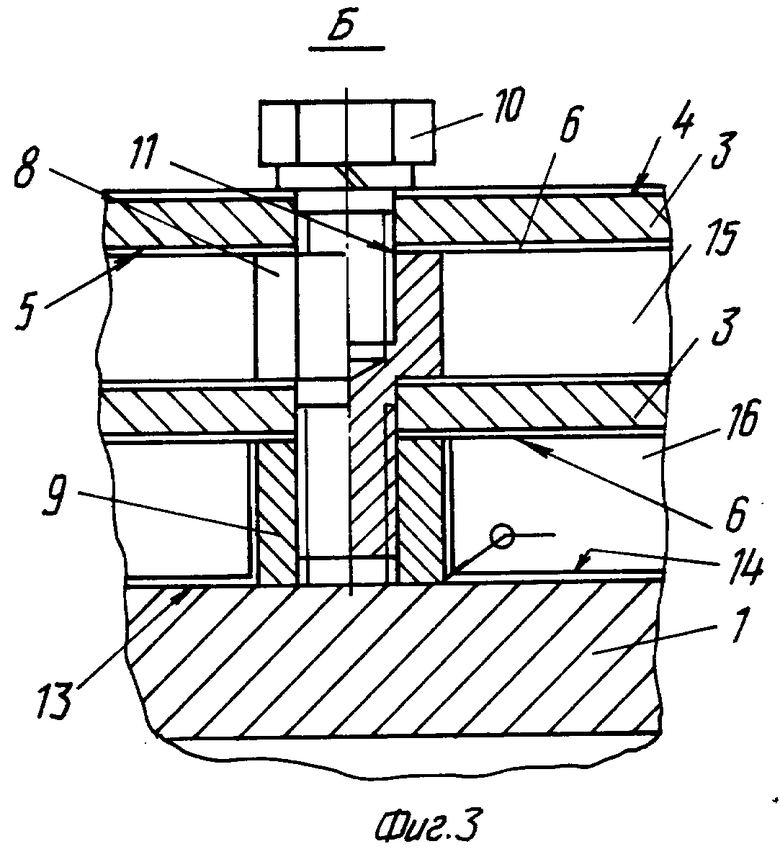

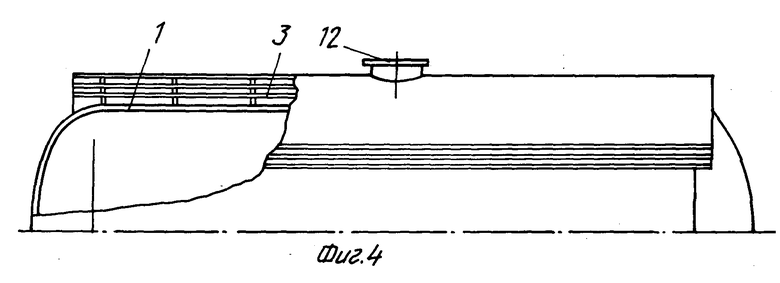

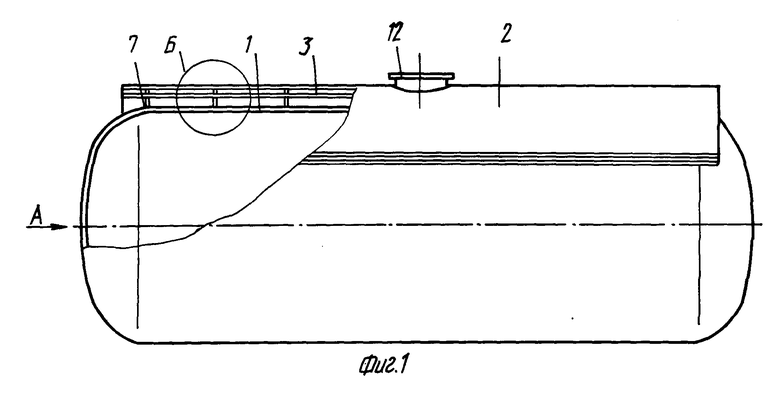

Изобретение поясняется описанием конкретного, но не ограничивающего его, примера реализации и прилагаемыми чертежами, где на фиг. 1 представлен общий вид огнестойкого контейнера с экраном из 2-х оболочек, на фиг. 2 - вид А, изображающий вид с торца контейнера, на фиг. 3 - выноска Б, изображающая средства крепления оболочек экрана между собой и экрана к цилиндрической цистерне, на фиг. 4 представлен вариант исполнения контейнера с экраном из 3-х оболочек.

Огнестойкий контейнер предложенной конструкции содержит горизонтальную цилиндрическую цистерну 1 (фиг. 1), изолирующий ее снаружи экран 2, образованный отстоящими друг от друга оболочками 3 (вид А фиг. 1), имеющими на их внешних 4 (выноска Б фиг. 1) и (или) внутренних 5 поверхностях огнестойкое покрытие 6, средства крепления оболочек 3 экрана 2 между собой и с цилиндрической цистерной 1, выполненные в виде последовательного резьбового соединения 7, в котором первый болт 8 ввинчен во втулку 9, скрепленную, преимущественно, методом сварки с цилиндрической цистерной 1, а каждый последующий болт 10 ввинчен в резьбовое отверстие 11, выполненное внутри головки каждого предыдущего болта, начиная с болта 8, и, наконец, арматуру 12 для заполнения и опорожнения цистерны 1. Внешняя поверхность 13 цилиндрической части цистерны 1 под экраном 2 окрашена термостойкой, светоотражательной краской 14, преимущественно алюминиевой. Резьбовое соединение 7 как средство крепления экрана 2 к цистерне 1 и оболочек 3 экрана 2 между собой позволяет при необходимости снижать или повышать уровень огнезащиты контейнера простым добавлением или снятием оболочек 3 экрана 2, с одной стороны, и осуществлять быстрый ремонт ввиду съемности экрана 2, с другой.

Экран 2 расположен над цилиндрической цистерной 1 с охватом зоны образования в ней парогазовой фазы, при этом экран 2 возвышается над цистерной 1 равномерно на заданной высоте.

Оболочки 3, образующие экран 2, выполнены незамкнутыми, расположены на заданном расстоянии друг от друга. Пространства 15 и 16, образующиеся при дистанционном расположении оболочек 3 между собой, а также между внутренней из оболочек 3 и цилиндрической цистерной 1, соответственно, до возникновения экстремальных высокотемпературных условий остаются незаполненными.

Огнестойкое покрытие 6, нанесенное на внешние 4 и (или) внутренние 5 поверхности оболочек 3 экрана 2, выполнено из самовспучивающегося при экстремальном температурном воздействии материала, преимущественно из хлорсульфированного полиэтилена.

Покрытие 6 наносится на поверхность оболочки 3 как обычное лакокрасочное покрытие кистью или путем распыления. С учетом того, что при высоких температурах, в частности, при пожарах, его объем увеличивается примерно в 20 раз, его наносят в количестве, достаточном для гарантированного заполнения пространства 15 и 16.

Максимальную огнестойкость контейнера при стандартном пожаре определяют, исходя из давления в зоне насыщенных паров, которое не должно превышать рабочее давление предохранительного клапана (Pраб).

Эффективность предложенного технического решения становится вполне очевидной из следующего примера.

Пример. Контейнер для транспортировки и хранения сжиженного аммиака.

Давление срабатывания предохранительного клапана контейнера составляет Pраб= 21,5 кгс/см2, что соответствует температуре насыщенных паров аммиака, равной 53oC.

Как показал расчет и подтвердили результаты испытаний, при отсутствии огнезащиты Pраб достигается через 5 мин после возникновения пожара. При этом температура стенки цистерны в зоне насыщенных паров, как в наиболее опасной, равна 112oC.

Защитный экран из одной оболочки, установленный над цистерной с воздушным зазором 40 мм и имеющий на внешней поверхности покрытие толщиной 1,5 мм из хлорсульфированного полиэтилена марки СГК-1 (ТУ 2-2355-90), позволяет достичь Pраб только к 45-й минуте при температуре стенки цистерны в зоне насыщенных паров, равной 67,3oC.

Защитный экран из двух оболочек с шириной зазоров по 20 мм между оболочками и между внутренней оболочкой экрана и цистерной, с огнестойким покрытием на внешней поверхности только наружной оболочки позволяет достичь Pраб к 55-й минуте при температуре стенки цистерны в указанной зоне - 66oC.

Нанесение огнестойкого покрытия толщиной 1 мм дополнительно на внутреннюю поверхность наружной оболочки или на внешнюю поверхность внутренней оболочки обеспечит к исходу 60-й минуты давление насыщенных паров всего в 16,1 кгс/см2 при температуре стенки цистерны в этой зоне, равной 52,5oC.

Возможны различные вариации дальнейшего повышения уровня огнезащиты: установка дополнительных оболочек экрана, нанесение дополнительных слоев огнестойкого покрытия на прежние и нанесение покрытия на новые поверхности оболочек экрана.

В результате несложными средствами можно достичь уровня необходимой огнезащиты при транспортировке и хранении практически всех известных воспламеняющихся и горючих жидкостей, в том числе сжиженных газов.

Задача, поставленная заявителем, решена, доказательством чего является практическая осуществимость изобретения.

Опытный образец огнестойкого контейнера, изготовленный с использованием нового технического решения, прошел испытания, результаты испытаний положительные.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТЕЙНЕР-ЦИСТЕРНА | 1997 |

|

RU2115606C1 |

| КОНТЕЙНЕР-ЦИСТЕРНА | 2006 |

|

RU2315703C1 |

| КОНТЕЙНЕР-ЦИСТЕРНА | 1999 |

|

RU2155152C1 |

| КОНТЕЙНЕР-ЦИСТЕРНА | 2005 |

|

RU2291828C1 |

| ГИБКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 1997 |

|

RU2106765C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ГОРЮЧИХ И НЕГОРЮЧИХ МАТЕРИАЛОВ, МИКРОКАПСУЛИРОВАННЫЙ АГЕНТ ДЛЯ СОЗДАНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ГОРЮЧИХ И НЕГОРЮЧИХ МАТЕРИАЛОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ СОЗДАНИЯ ОГНЕЗАЩИТНОГО ВСПУЧИВАЮЩЕГОСЯ ПОКРЫТИЯ | 2014 |

|

RU2580132C2 |

| ЦИСТЕРНА ДЛЯ СЖИЖЕННЫХ ГАЗОВ | 2005 |

|

RU2294479C1 |

| СПОСОБ ОСЛАБЛЕНИЯ ВОЗДЕЙСТВИЯ ПОТОКА ЭНЕРГИИ В ВИДЕ СВЕТА, ТЕПЛА И КОНВЕКТИВНЫХ ГАЗОВЫХ ПОТОКОВ НА ЗАЩИЩАЕМЫЕ ОБЪЕКТЫ | 2004 |

|

RU2284202C1 |

| ИСПАРИТЕЛЬ КРИОГЕННОЙ ЖИДКОСТИ | 2007 |

|

RU2347972C1 |

| РАЗБОРНАЯ ЗАЩИТНАЯ КОНСТРУКЦИЯ ДЛЯ ХРАНЕНИЯ РЕЗЕРВУАРОВ С ОГНЕОПАСНЫМИ ВЕЩЕСТВАМИ | 2004 |

|

RU2285554C2 |

Контейнер относится н емкостям для транспортировки и хранения воспламеняющихся и горючих жидкостей, в том числе сжиженных газов, в частности к наружным средствам придания указанным емкостям огнестойкости. Оно может быть использовано на железнодорожном, автомобильном и водном транспорте. Контейнер содержит горизонтальную цилиндрическую цистерну (1), изолирующий ее снаружи, эквидистантно расположенный относительно нее экран (2) из отстоящих одна от другой оболочек(3). На внешних (4) и/или внутренних (5) поверхностях оболочек нанесено огнестойкое покрытие (6) из самовспучивающегося при экстремальном температурном воздействии материала. Для снижения массы контейнера при сохранении его огнестойкости экран (2) выполнен съемным. Средства крепления оболочек (3) между собой и с цилиндрической цистерной (1) выполнены в виде последовательного резьбового соединения (7). Первый болт (8) этого соединения ввинчен во втулку (9), скрепленную с цилиндрической цистерной (1). Каждый последующий болт ввинчен в резьбовое отверстие (11), выполненное внутри головки предыдущего болта. Внешняя поверхность цилиндрической цистерны (1) под экраном (2) выполнена окрашенной термостойкой светоотражательной краской. 4 ил.

Огнестойкий контейнер для транспортировки и хранения воспламеняющихся и горючих жидкостей, в том числе сжиженных газов, содержащий горизонтальную цилиндрическую цистерну и эквидистантно расположенный относительно нее изолирующий ее снаружи экран, образованный дистанционно расположенными одна относительно другой оболочками с полым пространством между внутренней из оболочек и цилиндрической цистерной, имеющими огнестойкое покрытие на их внешних поверхностях, средства крепления оболочек экрана между собой и к цилиндрической цистерне, а также арматуру для заполнения и опорожнения цилиндрической цистерны, отличающийся тем, что его экран выполнен съемным, расположен над цилиндрической цистерной с охватом зоны образования в ней парогазовой фазы, образующие экран оболочки выполнены незамкнутыми, а пространства между ними аналогично пространству между внутренней из оболочек и цилиндрической цистерной выполнены полыми, огнестойким покрытием, аналогичным нанесенному на внешние поверхности оболочек, снабжены при необходимости и внутренние поверхности оболочек, при этом внешняя поверхность цилиндрической цистерны под экраном выполнена окрашенной термостойкой светоотражательной краской, средства крепления оболочек между собой и к цилиндрической цистерне выполнены в виде последовательного резьбового соединения, в котором первый болт ввинчен во втулку, скрепленную с цилиндрической цистерной, а каждый последующий болт ввинчен в резьбовое отверстие, выполненное внутри головки предыдущего болта, причем в качестве огнестойкого покрытия оболочек экрана использован самовспучивающийся при экстремальном температурном воздействии материал, наносимый как краска, взятый в количестве, достаточном во вспученном виде для гарантированного заполнения пространства между оболочками экрана.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 5103996 A, 14.04.92 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 5082138 A, 21.01.92. | |||

Авторы

Даты

1998-12-10—Публикация

1997-12-09—Подача