Изобретение относится к области нефтепереработки и нефтехимии, в частности к защитным смазочным материалам, представляющим собой пленкообразующие ингибированные составы, предназначенные для защиты от коррозии труднодоступных поверхностей металлоизделий, для консервации скрытых полостей кузовов при обслуживании их на станциях техобслуживания.

В качестве таковых материалов используется защитный материал, содержащий % масс.: 2 - 20 твердых нефтяных углеводородов преимущественно с мелкокристаллической структурой и температурой плавления 60 - 110oC; 10 - 60 мыла окисленного петролатума и оксида и карбоната щелочноземельного металла; органический растворитель до 10 и 0,5 - 10 ингибиторов коррозии из группы алифатических аминов, продуктов конденсации жирных кислот с алканоаминами, циклических соединений имидозолинового ряда и его производных, бензтриазол /CS, 275269/.

Известен защитный антикоррозионный материал, содержащий, % масс.: 50 - 80 сульфоната щелочноземельного металла, оптимально кальция, диспергированного в инертном масле при соотношении 1:4, 5 - 25 высыхающего масла, предпочтительно тунгового; 0,03 - 1 сиккатива карбоксилата меди; 0,1 - 2,2 сиккатива карбоксилата цинка; 10 - 90 органического растворителя; 2 - 12 петролатума; дополнительно может входить до 5 полиизобутилена /US, 4675215/.

Недостатком этих материалов является то, что они не обеспечивают достаточной эффективности при защите от коррозии в атмосфере с повышенной агрессивностью. Описанные материалы плохо растекаются по металлической поверхности, вытесняют агрессивный электролит с металла и не проникают в микрозазоры и трещины.

Наиболее близким к заявляемому является защитный смазочный материал, содержащий весовые ч.: 110 - 300 соли окисленного петролатума или его натриевых или бариевых солей и сульфоната щелочноземельного металла кальция или магния; 3 - 30 алкилбензолсульфоната кальция; 5 - 100 нефтяного или синтетического воска; 1 - 2 антиоксиданта; органический растворитель с температурой кипения 100 - 120oC /JP, 61-111382/.

Недостатком этого состава является невысокий уровень защитных свойств пленки продукта, плохая растекаемость по металлической поверхности, пропитка продуктов коррозии (Fe2O3) и вытеснение агрессивного электролита при защите влажной поверхности, а также неэффективность состава в условиях коррозионно-усталостного разрушения металла.

Настоящее изобретение направлено на создание защитного смазочного материала с повышенным уровнем защитных свойств в присутствии коррозионно-агрессивного электролита, обладающего хорошей растекаемостью по металлической поверхности, способностью пропитывать ржавчину (Fe2O3), эффективно вытеснять агрессивный электролит с поверхности металла, повышать коррозионно-усталостную прочность металла, а также защищать металл от коррозии в щелях, трещинах при контакте разнородных металлов.

Заявляется защитный смазочный материал, содержащий % масс.:

Алкилбензолсульфонат кальция - 3 - 15

Соль окисленных твердых нефтяных углеводородов и алкилбензолсульфоната щелочноземельного металла - 10 - 30

Твердые нефтяные углеводороды - 4 - 15

Алкилфеноламинная смола - 1 - 18

Касторовое масло - 1,5 - 8,0

Алкилсалицилат кальция - 0,1 - 1,0

Органический растворитель - до 100

Отличием заявляемого технического решения является дополнительное содержание в составе защитного смазочного материала алкилфеноламинной смолы, касторового масла, алкилсалицилата кальция и заявленное соотношение компонентов.

Указанное отличие позволяет улучшить защитные свойства в условиях с повышенным содержанием агрессивных компонентов, повысить растекаемость по металлической поверхности, способность пропитывать ржавчину (Fe2O3), эффективно вытеснять агрессивный электролит с поверхности металла, повысить коррозионно-усталостную прочность металла, а также защищать металл от коррозии в щелях при контакте разнородных металлов.

Способ получения предлагаемого защитного смазочного материала состоит из следующих стадий:

1. Термомеханическое диспергирование расплавленных окисленных твердых нефтяных углеводородов, твердых нефтяных углеводородов, алкилфеноламинной смолы и кубовых остатков синтетических жирных кислот при t = 110 - 120oC при постоянном перемешивании в течение 3 часов.

2. Добавление касторового масла и продолжение термомеханического диспергирования в течение 1 часа.

3. Охлаждение смеси до 80oC и диспергирование полученной смеси в уайт-спирите.

4. Введение алкилбензолсульфоната кальция и алкилсалицилата кальция при t = 80oC и перемешивании в течение 1 часа.

5. Охлаждение продукта.

6. Гомогенизация.

При приготовлении защитной смазочной композиции в качестве твердых нефтяных углеводородов используют церезин 80 (ГОСТ 2488-79), известный как загущающий компонент в маслах и пленкообразующих ингибированных составах.

В качестве маслорастворимого ингибитора коррозии донорного действия в защитном смазочном материале целесообразно использование алкилбензолсульфоната щелочноземельного металла, например C-150 по ТУ 38.101685-81 или масляного раствора алкилбензолсульфоната кальция по ТУ 38.40102-84.

Касторовое масло (ГОСТ 6757-73) традиционно используется как омыляемый компонент при производстве мыл-загустителей пластичных смазок и обеспечения поверхностных свойств в пленкообразующих ингибированных нефтяных составах.

В предлагаемом изобретении касторовое масло, а именно входящие в его состав глицериды высокомолекулярных кислот (рецинолевой, пальмитиновой и олеиновой кислот) повышают коррозионно-механическую прочность металла, снижают коррозионную усталость металла, возникающую из-за циклических знакопеременных нагрузок в местах механических соединений деталей кузова автомобиля при его движении.

Алкилфеноламинная смола (октофор N, ТУ 2-01-2-22-78) выполняет функцию пленкообразующего компонента в пленкообразующих ингибированных нефтяных составах, а также придает механическую прочность защитной пленке. В предлагаемом изобретении алкилфеноламинная смола, образуя практически истинные растворы в используемом в изобретении органическом растворителе, способствует лучшему диспергированию ингибитора коррозии и транспортированию его в труднодоступные микрозазоры, щели и дефекты металла, тем самым защищая эти места от коррозии.

Алкилсалицилат кальция (ОСТ 38.01243-81) выполняет функцию антистатической добавки. В качестве органического растворителя используется бензин-растворитель (ГОСТ 3134-78).

Соль окисленных твердых нефтяных углеводородов, в качестве которых в защитном смазочном материале используют окисленный петролатум (ТУ 38.301-06-77, изм. 1) или кубовые остатки производства синтетических жирных кислот (ТУ 38.1071231-89), и алкилбензолсульфоната щелочноземельного металла (Ca или Mg), взятых в соотношении 4:5, выполняет функцию не только ингибитора коррозии экранирующего действия, но и защищающего компонента.

Соль получается в процессе производства защитного состава при введении алкилбензолсульфоната щелочноземельного металла в дисперсию твердых нефтяных углеводородов, окисленных твердых нефтяных углеводородов, алкилфеноламинной смолы, касторового масла, алкилсалицилата кальция в органическом растворителе при t = 80 - 90oC.

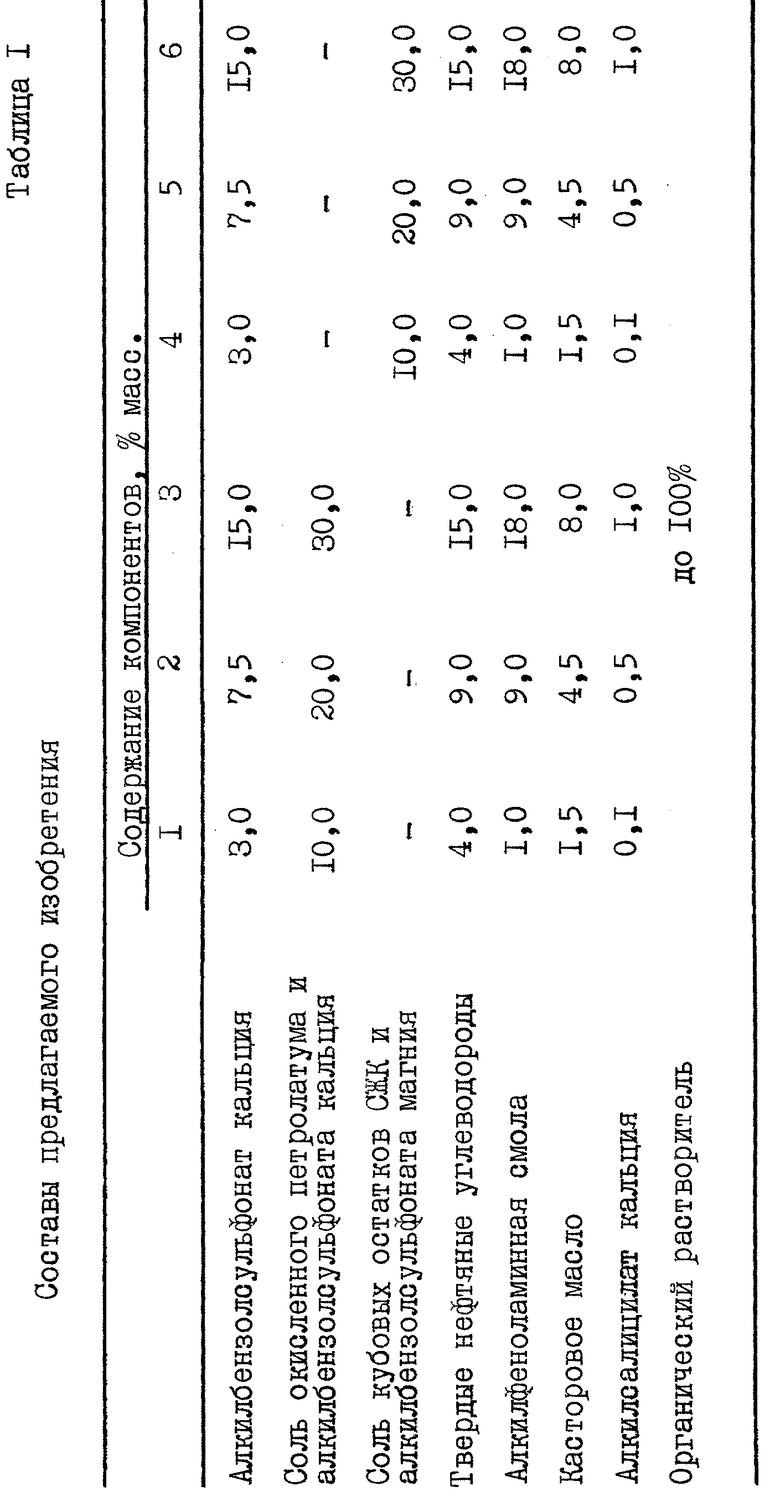

По описанной технологии были приготовлены следующие образцы защитных смазочных материалов (таблица 1).

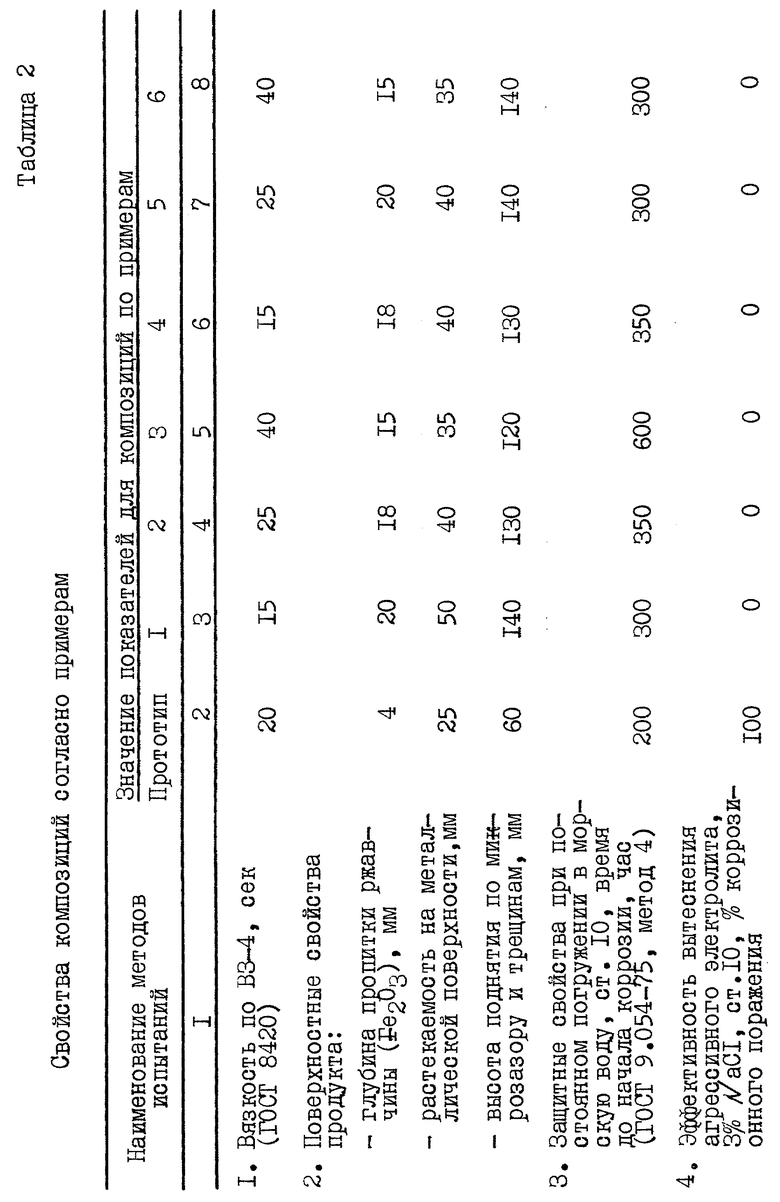

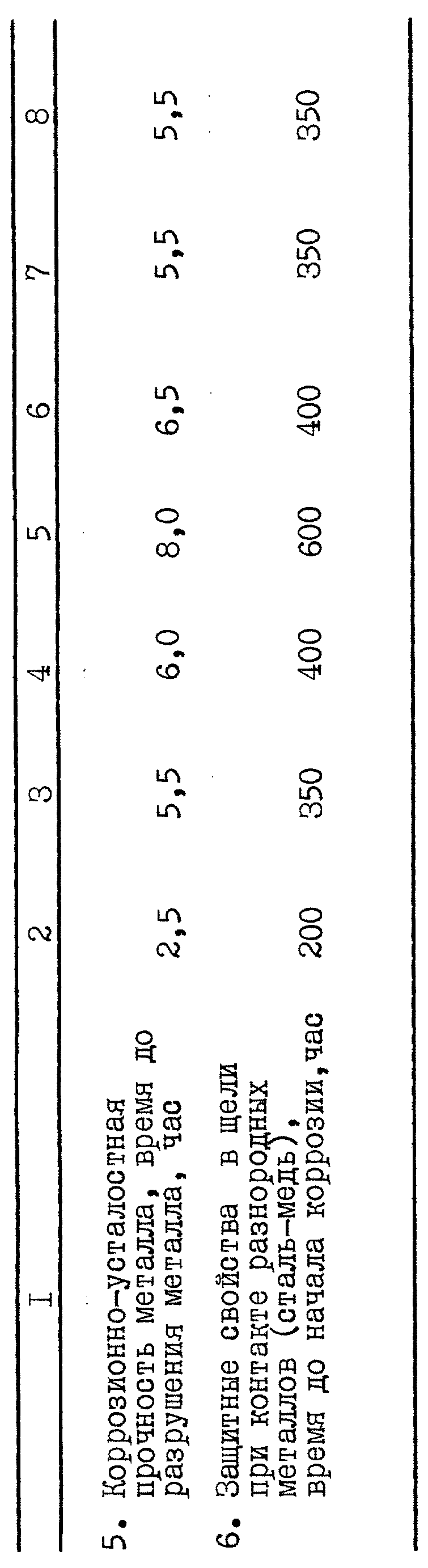

У приготовленных образцов оценивали вязкостные характеристики, поверхностные свойства (глубину пропитки ржавчины Fe2O3, растекаемость по металлической поверхности, высоту поднятия в микрозазоры и трещины), защитные свойства при постоянном погружении в морскую воду и эффективность вытеснения агрессивного электролита (3% NaCl) с поверхности металла при защите влажной поверхности, коррозионно-усталостную прочность металла и защитную эффективность в щели при контакте разнородных металлов.

Из данных этих таблиц следует, что поставленная цель настоящего изобретения выполнена. У композиций предлагаемого состава (таблица 2) уровень защитных свойств при постоянном погружении в морскую воду и вытеснении агрессивного электролита (3% NaCl), коррозионно-усталостная прочность, а также защитная эффективность в щели при контакте разнородных металлов выше, чем у прототипа. Глубина пропитки ржавчины, растекаемость по металлической поверхности, высота поднятия в микрозазоры и трещины выше, чем у прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 1999 |

|

RU2148621C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 1996 |

|

RU2101331C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2011 |

|

RU2454454C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2260618C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 1989 |

|

RU1609123C |

| ЗАЩИТНАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2046823C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 1998 |

|

RU2129144C1 |

| АНТИКОРРОЗИОННЫЙ СМАЗОЧНЫЙ СОСТАВ НА ОСНОВЕ ОРГАНИЧЕСКОГО РАСТВОРИТЕЛЯ | 2000 |

|

RU2188228C2 |

| АНТИКОРРОЗИОННЫЙ СМАЗОЧНЫЙ СОСТАВ | 2002 |

|

RU2221840C1 |

| Защитный антикоррозионный материал | 2020 |

|

RU2755598C2 |

Сущность изобретения: состав предназначен для защиты от коррозии внутренних поверхностей деталей коробчатого сечения корпуса и съемных частей кузова (порогов, лонжеронов, усилителей, корпусов и других пустотелых деталей) новых и бывших в эксплуатации автомобилей. Состав содержит в мас.%: алкилбензолсульфонат кальция 3-15, соль окисленных товарных нефтяных углеводородов и алкилбензолсульфоната щелочноземельного металла 10-30, твердые нефтяные углеводороды 4-15, алкилфеноламинная смола 1-18, касторовое масло 1,5-8, алкилсалицилат кальция 0,1-1,0, органический растворитель до 100. Время до начала коррозии при постоянном погружении в морскую воду составляет 300-600 ч, время до разрушения металла при оценке коррозионно-усталостной прочности металла составляет 5,5-8,0 ч. Создан защитный смазочный материал с повышенным уровнем защитных свойств в присутствии коррозионно-агрессивного электролита. 2 табл.

Защитный смазочный материал, содержащий органический растворитель, алкилбензолсульфонат кальция, соль окисленных твердых нефтяных углеводородов и алкилбензолсульфоната щелочноземельного металла, твердые нефтяные углеводороды, отличающийся тем, что материал дополнительно содержит алкилфеноламинную смолу, касторовое масло и алкилсалицилат кальция при следующем соотношении компонентов, мас.%:

Алкилбензолсульфонат кальция - 3 - 15

Соль окисленных твердых нефтяных углеводородов и алкилбензолсульфоната щелочноземельного металла - 10 - 30

Твердые нефтяные углеводороды - 4 - 15

Алкилфеноламинная смола - 1 - 18

Касторовое масло - 1,5 - 8

Алкилсалицилат кальция - 0,1 - 1,0

Органический растворитель - До 100н

| SU, 598932 A, 25.03.78 | |||

| SU, 644818 A, 30.01.79 | |||

| JP, 63-146994 A, 18.06.88 | |||

| JP, 63-20394 A, 28.01.88 | |||

| JP, 60-23492 A, 06.02.85. |

Авторы

Даты

1998-12-10—Публикация

1997-11-20—Подача