Изобретение относится к машиностроению, преимущественно к дорожным и строительным машинам, а также к транспортным средствам, в которых используются дисково-колодочные тормозные устройства.

Известен тормозной диск с охлаждением типа "тепловая труба" по авт. св. СССР N 94033699, F 16 D 65/813, 27.07.96, включающий диск с полостью, заполненной легкоплавким наполнителем (галием), в котором находятся горячие зоны тепловых трубок, а их холодные зоны вынесены за пределы тормозного диска. Недостатком такой системы охлаждения является то, что при кратковременных торможениях тепловые трубки вследствие тяжелого их запуска могут не включиться в работу.

Наиболее близким аналогом является дисково-колодочный тормоз по авт. свид. СССР N 1504407, F 16 D 65/853, 1989 г., содержащий вал, на котором покоится тормозной диск, по обе стороны которого расположены тормозные колодки, и при этом тормозной диск включает в себя систему охлаждения. Данное техническое решение имеет тот недостаток, что оно обладает низкой эффективностью охлаждения.

Задачей изобретения является повышение интенсивности охлаждения пар трения тормоза и, как следствие, его эксплуатационных параметров, а также ресурса пар трения.

Технический результат достигается благодаря тому, что в дисково-колодочном тормозе, содержащем вал, на котором покоится тормозной диск, по обе стороны которого расположены тормозные колодки, тормозной диск включает в себя систему охлаждения, включающую в себя тепловые трубки и термоэлементы Г-образной или П-образной формы, состоящие из полупроводниковых элементов с проводимостями n- и p-типов, теплоизолированных от вала, первые концы полупроводниковых элементов расположены заподлицо с поверхностью трения тормозного диска для образования горячего спая термоэлемента, вторые концы полупроводниковых элементов установлены в контакте с горячими зонами тепловых трубок, а часть рабочей поверхности фрикционных накладок выполнена из металлического порошка для образования горячего спая термоэлемента при взаимодействии с концами полупроводниковых элементов.

Изобретение поясняется чертежами.

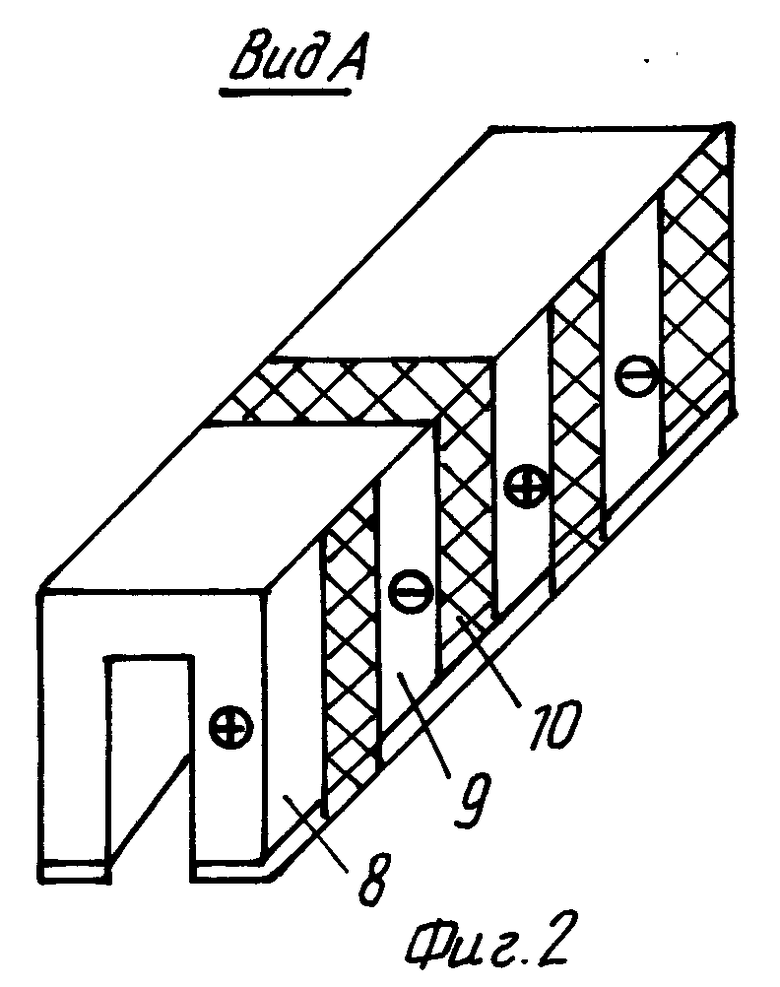

На фиг.1 схематически показан дисково-колодочный тормоз, на фиг.2 - вид А по фиг.1 (П-образные термоэлементы), на фиг.3 - вид Б по фиг.1 (Г-образные термоэлементы).

Дисково-колодочный тормоз содержит вал 1, на котором расположен тормозной диск 2. Последний охватывают тормозные колодки 3 с фрикционными накладками 4, часть 5 поверхности которых выполнена из металлического порошка, а часть 6 - из фрикционного материала. В рабочей поверхности 7 диска 2 расположены заподлицо с ней концы полупроводниковых элементов 8, 9, 12, 13 с проводимостями n- и p-типов, образующих термоэлементы Г-образной или П-образной формы. Между собой полупроводниковые элементы разделены теплоизоляционным материалом 10. Часть 5 поверхности фрикционных накладок с концами полупроводниковых элементов 8, 9 при торможении образует горячий спай. Последний имеет температуру T1. Другие концы полупроводниковых элементов 8, 9 образуют холодный спай и соприкасаются с тепловой трубкой 11, расположенной в теле тормозного диска 2. Тепловая трубка 11 смонтирована параллельно поверхности трения диска 2 и перпендикулярно его оси вращения. Тепловая трубка с горячей зоной (а) и холодной зоной (б) является теплопередающим устройством. Ее объем вакуумирован, на внутреннюю поверхность нанесена капиллярно-пористая структура. Объем тепловой трубки заполнен жидким теплоносителем. Холодные концы полупроводниковых элементов 8, 9 имеют температуру T0. Концы полупроводниковых элементов 12, 13 Г-образной формы также взаимодействуют с рабочей поверхностью металлической части 5 фрикционной накладки. Другие концы полупроводниковых элементов 12, 13 соприкасаются с тепловой трубкой 14. Полупроводниковые элементы 8, 9 и тепловые трубки 11, 14 отделены от вала 1 Т-образной теплоизоляционной вставкой 15.

Работает устройство следующим образом. При взаимодействии части 5 фрикционных накладок 4 с рабочей поверхностью 7 диска 2 генерируется значительное количество теплоты. Поток теплоты, прошедший через полупроводниковые элементы 8, 9, передается в горячей зоне (а) тепловой трубке 11, в частности ее теплоносителю, а в ее холодной зоне (б) рассеивается в окружающую среду. Смешивание холодных и горячих потоков теплоносителя в различных фазах происходит за счет центробежных сил, возникающих при вращении тормозного диска 2, что интенсифицирует теплообмен. Перемещение теплоносителя из одной зоны в другую в объеме тепловой трубки 11 происходит также по капиллярной структуре. Создаваемый при этом перепад температур T1 и T0 ведет к тому, что на холодных концах полупроводниковых элементов 8, 9 возникает термоЭДС, которая при наличии замкнутой электрической цепи создает термоэлектрический ток.

После завершения процесса торможения происходит разрыв горячего спая, при этом идет интенсивный отвод теплоты от холодной зоны (б) тепловой трубки 11. Кроме того, часть теплоты передается горячему спаю путем радиационного теплообмена от части 5 фрикционных накладок 4, выполненной из металлического порошка. Работа полупроводниковых элементов 6, 9 продолжается до тех пор, пока перепад температур T1 и T0 не станет равным нулю. Аналогичным образом работают и полупроводниковые элементы 12, 13.

При очередном торможении циклы охлаждения повторяются. При этом эффективность охлаждения дисково-колодочного тормоза увеличивается с ростом температуры горячего спая термоэлементов, т.к. резко возрастает их удельная электрическая проводимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАРАБАННО-КОЛОДОЧНЫЙ ТОРМОЗ | 1996 |

|

RU2124152C1 |

| БАРАБАННО-КОЛОДОЧНЫЙ ТОРМОЗ С ТЕРМОЭЛЕКТРИЧЕСКИМ ОХЛАЖДЕНИЕМ | 1996 |

|

RU2104422C1 |

| БАРАБАННО-КОЛОДОЧНЫЙ ТОРМОЗ С ОХЛАЖДЕНИЕМ | 1995 |

|

RU2107852C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И СПОСОБ ВЫРАВНИВАНИЯ ТЕПЛОНАГРУЖЕННОСТИ БАРАБАННО-КОЛОДОЧНОГО ТОРМОЗА | 1999 |

|

RU2174199C2 |

| СИСТЕМА ОХЛАЖДЕНИЯ БАРАБАННО-КОЛОДОЧНОГО ТОРМОЗА И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2159878C1 |

| СИСТЕМЫ ОХЛАЖДЕНИЯ ТОРМОЗНОГО МЕХАНИЗМА С СЕРВОДЕЙСТВИЕМ И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2221944C1 |

| УСТРОЙСТВО И СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОВОГО РЕЖИМА МЕТАЛЛОПОЛИМЕРНЫХ ПАР ТРЕНИЯ БАРАБАННО-КОЛОДОЧНОГО ТОРМОЗА ПРИ ИХ НАГРУЖЕНИИ В СТЕНДОВЫХ УСЛОВИЯХ | 2012 |

|

RU2514385C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОХЛАЖДЕНИЯ БАРАБАННО-КОЛОДОЧНОГО ТОРМОЗА | 2003 |

|

RU2272192C2 |

| СИСТЕМА И СПОСОБ ОХЛАЖДЕНИЯ ЛЕНТОЧНО-КОЛОДОЧНОГО ТОРМОЗА | 2004 |

|

RU2256830C1 |

| СИСТЕМА ДЛЯ ОХЛАЖДЕНИЯ ЛЕНТОЧНО-КОЛОДОЧНОГО ТОРМОЗА | 2002 |

|

RU2221175C1 |

Устройство относится к машиностроению, преимущественно к дорожным и строительным машинам и другим транспортным средствам, в которых используются дисково-колодочные тормоза. Тормоз содержит систему охлаждения, установленную в тормозном диске (2), включающую в себя тепловые трубки (11) и термоэлементы Г- и П-образной формы, состоящие из полупроводниковых элементов с проводимостями n- и р-типов. Первые концы полупроводниковых элементов расположены заподлицо с поверхностью трения торозного диска (2), вторые концы полупроводниковых элементов установлены в контакте с горячими зонами тепловых трубок, а часть (5) рабочей поверхности фрикционных накладок (4) выполнена из металлического порошка для образования горячего спая термоэлементов при взаимодействии с концами полупроводниковых элементов. Техническим результатом является повышение эксплуатационных параметров тормоза и ресурса его пар трения путем интенсификации их охлаждения. 3 ил.

Дисково-колодочный тормоз, содержащий вал, на котором покоится тормозной диск, по обе стороны от которого расположены тормозные колодки, причем тормозной диск включает в себя систему охлаждения, отличающийся тем, что тормозные колодки имеют фрикционные накладки, а система охлаждения включает в себя тепловые трубки и термоэлементы Г- или П-образной формы, состоящие из полупроводниковых элементов с проводимостями n- и p- типов, теплоизолированных от вала, первые концы полупроводниковых элементов расположены заподлицо с поверхностью трения тормозного диска для образования горячего спая термоэлемента, вторые концы полупроводниковых элементов установлены в контакте с горячими зонами тепловых трубок, а часть рабочей поверхности фрикционных накладок выполнена из металлического порошка для образования горячего спая термоэлементов при взаимодействии с концами полупроводниковых элементов.

| SU, 1504407, A1, 30.08.89 | |||

| SU, 715847, A, 15.02.80 | |||

| US, 4130187, A1, 19.12.78 | |||

| DE, 3320786, A1, 13.12.84. |

Авторы

Даты

1998-12-27—Публикация

1996-08-02—Подача