Изобретение относится к области нефтедобывающей промышленности, а именно к устройствам, способным при горении в условиях скважины выделять тепло и газообразные продукты, и которые могут быть использованы для повышения дебита нефтяных скважин, для гидроразрыва пластов и формирования в них трещин по методу термогазохимического воздействия (ТГХВ) на призабойную зону пласта (ПЗП).

Известно устройство для обработки скважин для сохранения добычи нефти методом ТГХВ и восстановления скважин, использующее заряды на основе порохов и смесевых твердых топлив, заряды помещаются либо в стальном корпусе, либо используются в устройствах безкорпусного варианта - аккумулятор давления скважинный (АДС).

АДС состоит из блока сгорающих элементов в сгорающем или несгорающем корпусе, воспламенителя, нагревательного элемента, скобы, каната, узла крепления, крышки, втулки, поддона, обоймы. Сгорающие элементы изготовлены в виде цилиндрических шашек с пазами для укладки устройств сборки, нагревательный элемент расположен в теле воспламенителя и служит для воспламенения пороха при подаче на него электрического напряжения. Остальные элементы конструкции служат для обеспечения спуска сгорающих элементов в скважину. Поддон, обоймы, втулки и крышка с зажимом предохраняют сгорающие и воспламенительные элементы от ударов и смещения при спуско-подъемных операциях в скважине. При горении пороха создаются условия повышенного давления и температуры, способствующие появлению новых трещин в пласте, а также удалению из фильтрационных каналов парафино-асфальтеновых отложений, и в конечном итоге улучшению и восстановлению состояния ПЗП (см.Термогазохимическое воздействие на малодебитные и осложненные скважины//Г. А. Чазов. В. И. Азаматов, С. В. Якимов, А. И. Савич. - М.: Недра, 1986.- с. 5-14).

Из известных порохов для обработки скважин в устройствах АДС применяются баллиститные пороха и составы смесевого топлива со следующими энергетическими характеристиками (см. табл. 1).

Эти составы обладают существенными недостатками, сдерживающими и ограничивающими их применение. К таким недостаткам относятся высокая чувствительность к механическим и тепловым воздействиям, восприимчивость к детонации, невозможность существенного повышения энергетических характеристик.

Основным недостатком смесевых топлив является значительное содержание в них окислителя, что ограничивает возможность существенного увеличения в них основного энергоносителя - горючего компонента. Следствием этого является невозможность повышения энергетических характеристик (например, теплоты сгорания) подобных составов. С учетом этого указанные составы имеют относительно невысокие энергетические характеристики с единицы массы (объема) горючего. Увеличение общего количества выделяемого тепла в этом случае возможно лишь за счет увеличения габаритов и массы заряда, что невозможно в условиях скважины из-за ограниченности скважинного пространства и вероятности разрушения скважины. Кроме того, так как указанные топлива детонационноспособны то, сосредоточение большой массы взрывчатого материала на скважине резко увеличивает технологическую опасность при сборке и спуске зарядов в скважину.

Задачей данного изобретения является разработка термогазогенератора для обработки призабойной зоны пласта, в котором блок сгорающих элементов выполнен из состава, способного к устойчивому горению в среде скважинной жидкости с выделением заданного количества тепла и газообразных продуктов, недетонационноспособного, технологически безопасного при эксплуатации.

Поставленная задача достигается тем, что предлагаемый термогазогенератор включает блок сгорающих элементов, выполненный из состава, не восприимчивого к детонации, имеющего малую чувствительность к тепловым и механическим воздействиям. Состав содержит окислитель, горючее и технологические добавки.

Указанные характеристики могут быть получены при использовании смесей неорганических солей, например нитратов щелочных и щелочноземельных металлов с порошками металлических горючих, например магния, алюминия и их сплавов. Эти смеси способны к горению в условиях скважинной жидкости. Избыток металлического горючего за счет взаимодействия с водой скважинной жидкости как окислителем способствует выделению дополнительного тепла и газообразных продуктов. В результате этого съем необходимого количества тепла с единицы массы и тем более с единицы объема заряда энергоносителя резко возрастает. Такие смеси, будучи уплотненными и оформленными в виде монолитного блока, обладают рядом технологических и эксплуатационных преимуществ. Блоки сгорающих элементов не восприимчивы к детонации, горение их в замкнутых объемах не способно переходить во взрыв, они имеют высокую плотность и в то же время, находясь длительное время в воде скважинной жидкости, могут растворяться в воде с образованием обычного солевого раствора, что исключает необходимость очистки скважины от остатков блока сгорающих элементов.

В качестве окислителя применяются нитраты щелочных и щелочноземельных металлов, в качестве горючего - порошок магния или алюминия, или их сплавов, в качестве технологических добавок - смолы, или их растворы в технических маслах.

Примеры составов и их сравнительные термодинамические характеристики представлены в табл. 2.

Как видно из данных табл. 2, наиболее оптимальным является состав, содержащий (мас. %) - окислитель - 19,0-45,0, горючее - 50,0-75,0, технологические добавки - 5,0-6,0.

Блок сгорающих элементов изготавливается из состава, получаемого путем смещения порошкообразных компонентов с последующим формованием до плотности 1,8-1,9 г/см3. Скорость горения таких составов составляет 1,5-8,0 мм/с (при P=0,1 МПа) и 5,0-30 мм/с (P>=10 МПа).

Блок сгорающих элементов из указанных составов может состоять из одного или более элементов и гореть как с наружной (торца), так и с внутренней поверхности (с канала).

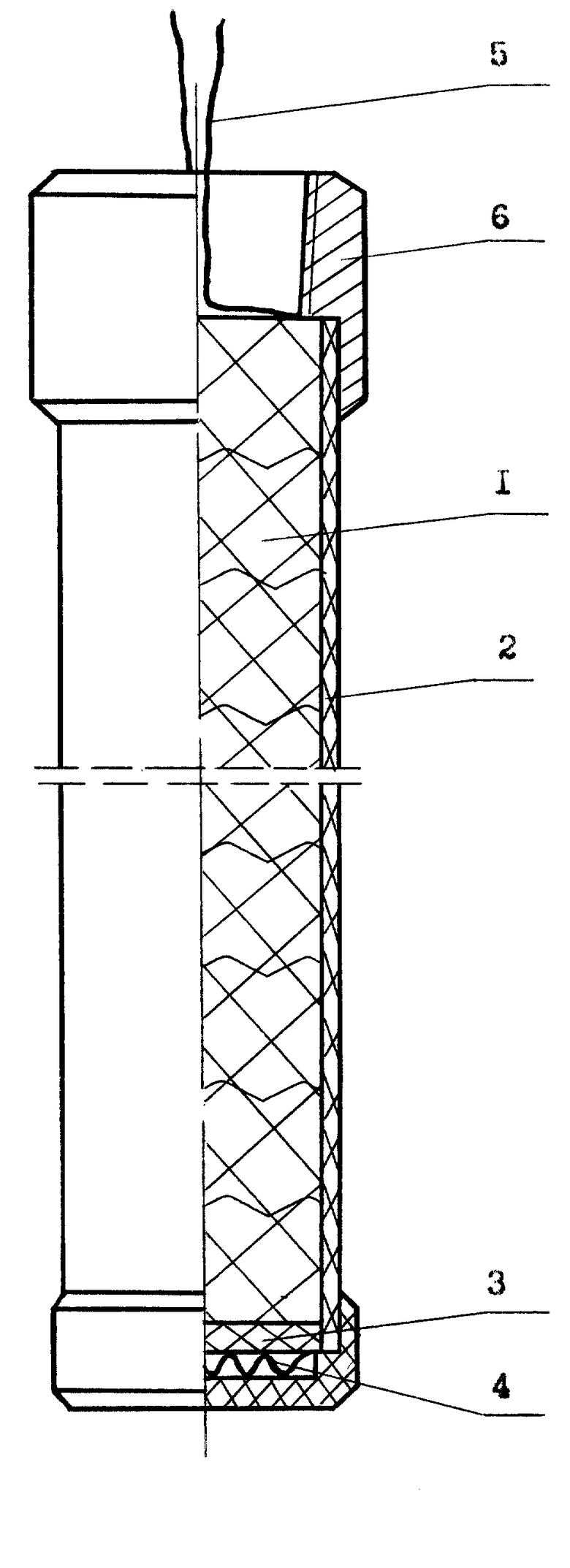

Термогазогенератор (см. чертеж ) содержит блок сгорающих элементов (1), вложенный в корпус (защитный кожух) (2), воспламенитель (3) с нагревательным элементом (4) и линией воспламенения (5), узел соединения термогазогенератора с устройством спуска (труба, геофизическая головка) (6).

Корпус может быть выполнен сгораемым или несгораемым. Сгораемый корпус имеет скорость горения меньше, чем скорость горения состава термогазоисточника. Несгораемый корпус выполнен в виде металлического или неметаллического цилиндра с трубы). Отток газообразных продуктов горения из корпуса обеспечивается наличием торцевого отверстия. Кроме того, возможно наличие дополнительных перфорационных отверстий в боковой поверхности цилиндра, которые герметизируются сгораемой мастикой.

Термогазогенератор работает следующим образом. Через муфту соединения термогазогенератор скрепляют, например, с насосно-компрессорной трубой (НКТ), соединенной через геофизическую головку с каротажным кабелем. Затем закрепленный термогазогенератор опускают в скважину на необходимую глубину в зону продуктивного пласта, после чего подачей электрического импульса воспламеняют блок сгорающих элементов. После воспламенения блока сгорающих элементов продукты первичного горения диспергируются в скважинную жидкость, в среде которой происходит доокисление (догорание) металлического горючего при его взаимодействии с водой. Выделившиеся при горении газы образуют зону с повышенными температурой и давлением, в результате термогазового воздействия происходит плавление асфальтисто-смолистых флюидов с раскрытием фильтрационных отверстий и каналов и проникновение горячих газов в породу. Под действием повышенного давления образуются новые каналы и трещины, в результате чего возрастает проницаемость породы и фильтруемость нефти. Кроме того, высокодисперсные продукты сгорания проникают в образовавшиеся трещины и препятствуют их смыканию с образованием пористых каналов.

Преимуществом данного термогазогенератора является то, что блок сгорающих элементов выполнен из недетонационноспособного высокоэнергоемкого состава с малой зависимостью скорости горения от внешних факторов (давления, температуры, состава жидкости), за счет этого достигается безопасность в обращении и не требуется дополнительных средств защиты при работе на скважинах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термогазогенератор для добычи нефти в продуктивных коллекторах различного типа | 2022 |

|

RU2801449C1 |

| ТЕРМОГАЗОГЕНЕРАТОР ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА НЕФТЯНЫХ СКВАЖИН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2184220C2 |

| ТЕРМОГАЗОГЕНЕРАТОР СКВАЖИННЫЙ | 2001 |

|

RU2197610C2 |

| ТЕРМОИСТОЧНИК ДЛЯ ТЕРМОГАЗОДИНАМИЧЕСКОГО РАЗРЫВА ПЛАСТА | 2017 |

|

RU2683467C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРОХОВЫХ ЗАРЯДОВ ГЕНЕРАТОРА ДАВЛЕНИЯ | 2012 |

|

RU2533129C2 |

| ТЕРМОИСТОЧНИК ДЛЯ ТЕРМОГАЗОГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА | 2012 |

|

RU2492319C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2002 |

|

RU2235869C2 |

| СОСТАВ ТЕРМОСТОЙКОГО БЛОЧНОГО ЗАРЯДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2184719C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА НЕФТЯНЫХ СКВАЖИН | 1997 |

|

RU2131512C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1995 |

|

RU2088751C1 |

Изобретение относится к нефтедобывающей промышленности и может быть использовано для повышения дебита скважин, для гидроразрыва пластов и формирования в них трещин. Термогазогенератор включает сгораемый или несгораемый корпус, воспламенитель, нагревательный элемент. Блок сгорающих элементов в корпусе содержит в качестве горючего порошок магния или алюминия или их сплавы в количестве 50,0 - 75,0 мас.%, в качестве окислителя-нитраты щелочных или щелочноземельных металлов в количестве 19,0 - 40,0 мас.%, в качестве технологических добавок - смолы или их растворы в технических маслах в количестве 5,0 - 6,0 мас.%. Воспламеняют блок сгорающих элементов. В скважине происходит доокисление горючего. Горячие газы проникают в породу. Техническим результатом является повышение эффективности и технологической безопасности при обработке при забойной зоны. 1 ил., 2 табл.

Термогазогенератор для обработки призабойной зоны нефтяных скважин, содержащий блок сгорающих элементов в сгораемом или несгораемом корпусе, выполненный из смеси, включающей горючее, окислитель и технологические добавки, воспламенитель, нагревательный элемент и узел крепления, отличающийся тем, что в качестве горючего применен порошок магния или алюминия или их сплав в количестве 50,0 - 75,0 мас.%, в качестве окислителя - нитраты щелочных или щелочноземельных металлов в количестве 19,0 - 40,0 мас.%, а в качестве технологических добавок - смолы или их растворы в технических маслах в количестве 5,0 - 6,0 мас.%.

| Чазов Г.А., Азаматов В.И., Якимов С.В., Савич А.И | |||

| Термогазохимическое воздействие на малодебитные и осложненные скважины | |||

| - М.: Недра, 1986, с.5 - 14 | |||

| Способ обработки пласта | 1990 |

|

SU1716109A1 |

| US 4798244 A, 17.01.89 | |||

| Попов А.А | |||

| Ударные воздействия на призабойную зону скважин | |||

| - М.: Недра, 1996, с.38, 39. | |||

Авторы

Даты

1999-01-10—Публикация

1997-02-13—Подача