Изобретение относится к технике асептического консервирования молока, напитков, соков и экстрактов, а именно к стерилизации при комбинированном воздействии на продукт теплом и ультразвуком с его последующим вакуумным охлаждением.

Известен стерилизатор жидких продуктов линии асептического консервирования, содержащий размещенные в секционированном корпусе полый приводной вал с отверстиями в первой секции корпуса, закрепленный на валу в первой секции корпуса барабан с перфорацией в виде сопел Лаваля и переливным буртиком, средства подачи и отвода пара и продукта (Квасенков О.И., Тюрина С.Б., Сидоров С.В. Теплая обработка жидких пищевых продуктов// Промышленная энергетика, 1996, N 1, с. 31-33).

Недостатками этого стерилизатора являются получение стерильного продукта со сниженным содержанием сухих веществ и узкие технологические возможности.

Техническим результатом изобретения является расширение технологических возможностей стерилизатора и получение стерильного продукта с истинным содержанием сухих веществ.

Этот результат достигается тем, что в стерилизаторе жидких пищевых продуктов линии асептического консервирования, содержащем размещенные в секционированном корпусе полый приводной вал с отверстиями в первой секции корпуса, закрепленный на валу в первой секции корпуса барабан с перфорацией в виде сопел Лаваля и переливным буртиком, средства подачи и отвода пара и продукта, согласно изобретению средство отвода продукта выполнено в виде последовательно размещенных на валу за барабаном во второй секции корпуса шнекового колеса, крыльчатки и размещенного в третьей секции корпуса жидкостнокольцевого насоса, всасывающая полость которого сообщена с полостью вала, а нагнетательная через отстойную камеру и переливную трубку - со второй секцией корпуса, средство отвода пара соединено с отстойной камерой, при этом в полости вала в первой секции корпуса установлена заглушка, участок от заглушки до шнекового колеса выполнен пористым или перфорированным, а в его полости закреплены радиальные лопатки, имеющие высоту меньше половины радиуса полости вала.

Это позволяет охладить стерильный продукт и восстановить в нем истинное содержание сухих веществ.

В предпочтительном варианте во второй секции корпуса стерилизатора между барабаном и шнековым колесом установлены с возможностью регулировки степени натяжения струны из упругого материала.

Это позволяет повысить эффективность охлаждения и скорость восстановления истинного содержания сухих веществ в стерильном продукте и снизить энергоемкость стерилизации.

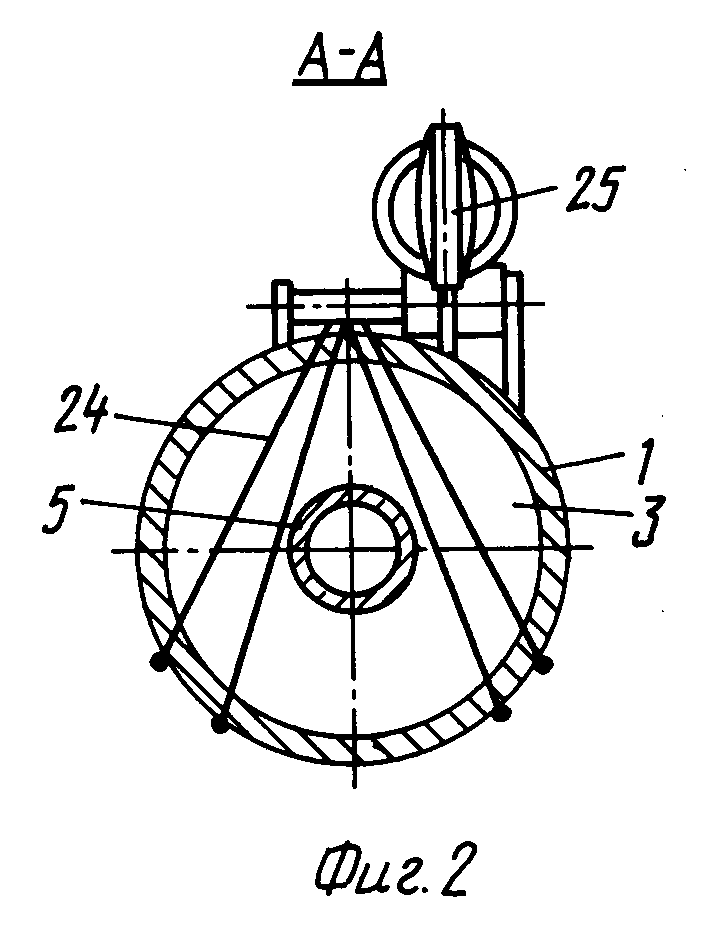

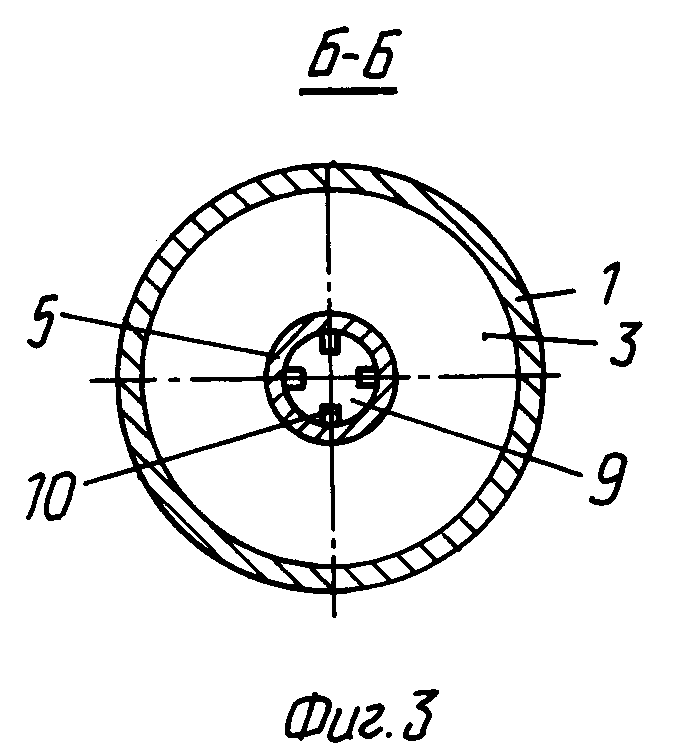

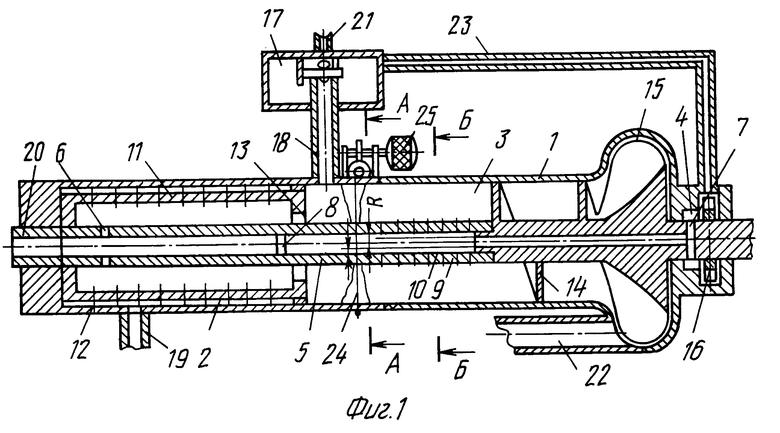

На фиг. 1 изображен стерилизатор, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - разрез Б-Б на фиг.1.

Стерилизатор жидких продуктов линии асептического консервирования содержит корпус 1, разделенный на секции 2, 3 и 4, полый приводной вал 5, имеющий отверстия 6 и 7 в секциях 2 и 4 соответственно, заглушку 8 и перфорированный или пористый участок 9, на котором в его полости с радиусом R установлены лопатки 10, имеющие высоту h, при этом соблюдается условие

0,5 R ≥ h, (1)

закрепленные на валу 5 в секции 2 барабан 11 с отверстиями в виде сопел 12 Лаваля и переливным буртиком 13, в секции 3 шнековое колесо 14 и крыльчатку 15 и в секции 4 корпуса 1 жидкостно-кольцевой насос 16, а также отстойную камеру 17, размещенную в ней переливную трубку 18, патрубок 19 подачи пара, сообщенный с секцией 2 корпуса 1, патрубок 20 подачи сырья, соединенный с полостью вала 5 со стороны секции 2 корпуса 1, патрубок 21 отвода пара, соединенный с камерой 17, патрубок 22 отвода продукта, соединенный с секцией 3 корпуса 1 в зоне нагнетания крыльчатки 15, и патрубок 13, соединяющий секцию 4 корпуса с камерой 17.

В предпочтительном варианте в камере 3 корпуса 1 между барабаном 11 и шнековым колесом 14 могут быть размещены струны 24 из упругого материала, установленные с возможностью регулировки степени натяжения, например посредством барашков 25.

При работе устройства приводят во вращение вал 5, жидкий продукт из сборной емкости линии асептического консервирования (не показана) подают по патрубку 20 в полость вала 5, а пар по патрубку 19 в секцию 2 корпуса 1. Под действием центробежной силы продукт поступает через отверстия 6 на внутреннюю поверхность барабана 11 и распределяется по ней в виде пленки с толщиной, равной высоте переливного буртика 13. Пар из секции 2 поступает через сопла 12 Лаваля в пленку продукта, достигая сверхзвуковой скорости истечения. На выходе из сопел 12 происходит турбулентный срыв потоков пара, сопровождающийся образованием и схлопыванием кавитационных полостей. В результате интенсивного теплообмена с жидким продуктом во вращающемся барботажном слое пузырьки пара охлаждаются и конденсируются со схлопыванием кавитационных полостей. В результате продукт нагревается и подвергается воздействию ультразвуковых колебаний давления. Под действием ультразвука повышается проницаемость клеточных мембран содержащейся в продукте микрофлоры для нагретого жидкого продукта. Под действием нагрева динамическая прочность клеточных оболочек микрофлоры падает. В результате комбинированного воздействия тепла и ультразвука происходят термокоагуляция клеточного содержимого микрофлоры, интенсифицированная полем ультразвуковых колебаний, и ультразвуковое динамическое разрушение клеточных оболочек, облегченное тепловой обработкой. Таким образом, происходит гибель как вегетативной, так и споровой форм микрофлоры и достигается стерилизация продукта.

За счет конденсации пара в жидком продукте в нем падает содержание сухих веществ.

Стерильный продукт через буртик 13 поступает в секцию 3 корпуса 1, где захватывается в зоне всасывания шнековым колесом 14 и поступает на крыльчатку 15, с помощью которой по патрубку 22 отводится к асептическому наполнителю (не показан).

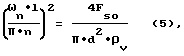

В результате падения давления на входе в секцию 3 происходят вскипание продукта и отход пузырьков под действием центробежных сил в осевую часть потока. При наличии струн 24 их обтекание потоком продукта приводит к возникновению завихрений в потоке продукта и автоколебаний в струнах 24, частота которых определяется по формуле (2)

(2)

где ωn - собственная частота колебаний струны 24, Гц;

n - номер гармоники;

FSO - сила натяжения струны 24, H;

l - длина струны 24, м;

ρ1 - линейная плотность материала струны 24, кг/м.

По определению

где m - масса струны 24, кг;

d - диаметр струны 24, м;

ρv - - объемная плотность материала струны 24, кг/м3.

Преобразуем выражение (2)

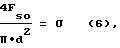

Подставив (3) в (4), получаем

но, по определению

где σ - напряжение нормального растяжения в струне 24, Н/м2.

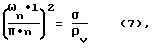

Подставив (6) и (5), получаем

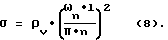

и преобразуем к виду

Несущая способность струны определяется условием

σ = [σ], (9)

где [σ] - предельно допустимое значение напряжения нормального растяжения, Н/м2, которое равно

где σт - предел текучести материала струны 24, Н/м2;

[s] - запас прочности.

Подставив (9) и (10) в (8) и преобразовав, получаем

Уравнение (11) позволяет определить предельно допустимое значение длины струны 24 [1], применяемой в данном устройстве. При расчете следует учитывать, что наиболее энергоемкой является первая гармоника собственных колебаний, поэтому при расчете предельно допустимой длины струны 24 следует принимать n=1. После этого выбирают длину струны 24 из условия

li ≤ [1], (12)

где li - длина каждой из струн 24, м.

Далее для полученных длин струн 24 определяют силу их натяжения по формуле

задаваемую посредством барашков 25, для обеспечения частоты автоколебаний в первой гармонике, соответствующей ультразвуковому диапазону.

Ультразвуковые колебания струн 24 передаются обтекающему их потоку стерильного продукта, что интенсифицирует образование и коагуляцию пузырьков пара.

Осевая часть газожидкостного потока проходит через перфорированный или пористый участок 9 вала 5 в его полость, где под действием лопаток 10 в поле центробежных сил происходят разделение фаз и частичный выброс жидкой фазы в секцию 3 корпуса 1 в основной поток продукта. Высота лопаток 10 обеспечивает отсутствие возврата газовой фазы в поток стерильного продукта. Оставшаяся часть газожидкостного потока всасывается через полость вала 5 и отверстия 7 в секцию 4 корпуса 1 в зону всасывания жидкостно-кольцевого насоса 16 и далее нагнетается из секции 4 по патрубку 23 в отстойную камеру 17, в которой происходит окончательное отделение паров от жидкой фазы. Из камеры 17 жидкая фаза возвращается по переливной трубке 18 в зону всасывания секции 3 корпуса 1, а пары и газы отводятся по патрубку 21 в атмосферу.

Следует отметить, что вскипание части влаги стерилизованного продукта сопровождается охлаждением стерилизованного продукта, а отделение паров позволяет не только восстановить исходное содержание сухих веществ в продукте, но и осуществить его деаэрацию, что благотворно влияет на сохранение качества.

Таким образом, предлагаемый стерилизатор позволяет осуществить стерилизацию, охлаждение и деаэрацию жидких продуктов при сохранении на выходе истинного содержания сухих веществ.

Изобретение относится к технике асептического консервирования молока, соков и экстрактов. Стерилизатор содержит секционированный корпус, в котором на полом приводном валу с перфорированным или пористым участком установлены в первой секции барабан с перфорацией в виде сопел Лаваля и переливным буртиком. Во второй секции установлены шнековое колесо и крыльчатка. В третьей секции размещены жидкостно-кольцевой насос, отстойная камера с переливной трубкой и средства подачи и отвода продукта и пара. Это обеспечивает стерилизацию при комбинированном воздействии на продукт тепла и ультразвука, его охлаждение и деаэрацию при сохранении истинного содержания сухих веществ. Изобретение позволяет расширить технологические возможности стерилизатора и получить стерильный продукт с истинным содержанием сухих веществ. 1 з.п.ф-лы, 3 ил.

| Квасенков О.И | |||

| и др | |||

| Тепловая обработка жидких пищевых продуктов | |||

| - Промышленная энергетика, 1996, N 1, с.31 - 33. |

Авторы

Даты

1999-01-27—Публикация

1997-10-13—Подача