Изобретение относится к области строительной техники и предназначено для формования набивных свай, устройства свайных фундаментов, создания подпорных стенок, укрепления откосов, создания оснований под полы по грунту.

Известны спиралевидные снаряды для образования продавливанием скважины и при последующей проходке после заполнения скважины бетонной смесью изготовляется набивная свая с продольной полостью на всю ее глубину (см., например, Т. М.Шмаль, В.И.Теличенко, В.И.Феклин "Технология возведения подземной части зданий и сооружений", М., Стройиздат, 1990, с.171-173). Устройство состоит из спиралевидного снаряда с заостренной передней частью, привода вращения в виде штанги с закрепленным на ней двигателем типа БУК-600 и подъемного крана.

Недостатками известного устройства для формования набивных свай являются: а) ограниченная область его применения - формование свай, в продольном сечении имеющих форму вращения; б) большие энергозатраты, связанные с вращением рабочего органа - спиралевидного снаряда и перелопачиванием бетонной смеси; в) большая металлоемкость из-за наличия подъемного крана и штанги; г) небольшая производительность процесса из-за статического режима работы.

Известно устройство для формования набивных свай, содержащее вибропогружатель, подвешенный на тросе к крану, и вибротрамбовку (см., например, "Пособие по производству работ при устройстве оснований и фундаментов (к СНиП 3.02.01-83)). За счет создания вибрации сначала в грунт погружают обсадную трубу, образуя скважину, а затем уже в скважину (обсадную трубу) погружают вибротрамбовку, которая в свою очередь состоит из вибратора, трамбовки, башмака и фланца, посредством которого трамбовка закреплена к тросу крана.

Недостатками этого устройства являются: а) сложность конструкции из-за наличия крана, обсадной трубы; б) низкая производительность процесса, т.к. сначала производят скважину одним приспособлением - обсадной трубой, а затем необходим демонтаж ее и закрепление вибротрамбовки к тросу крана; в) скорость вибропогружения существенно зависит от типа грунта.

Наиболее близким аналогом является устройство для формования в грунте набивной сваи, содержащее ударный узел с рабочим органом-формообразователем, смонтированным в передней части ударного узла в виде заостренного цилиндрического тела (см. например, "Инструкцию по устройству набивных свай при помощи пневмопробойников" ВСН 6610-78, М. Минстрой СССР, 1978).

В известном решении ударный узел-пневмопробойник, являясь ударной машиной, создает большие нагрузки, что обеспечивает повышенную производительность и возможность формования набивной сваи повышенного диаметра и сложной конфигурации. Являясь самоходным, он движется вниз и вверх без использования крана (только на выходе из грунта необходима лебедка для его поддержки), что обеспечивает: а) мобильность; б) малую металлоемкость конструкции; в) универсальность (используется один механизм для проходки скважин и для формования набивной сваи).

Недостатками известного устройства является сложность конструкции, высокая энергоемкость процесса формования набивной сваи, большие затраты бетона, сложность процесса формования и получение сваи недостаточной несущей способности.

Задачей настоящего изобретения является обеспечение возможности выполнения в грунте набивной сваи повышенной несущей способности при одновременном упрощении изготовления устройства, особенно его рабочего органа, формующего в грунте полость определенной требуемой формы при постоянстве этой формы сечения в начале и конце проходки, снижение энергоемкости за счет передачи ударного импульса одновременно на все элементы формообразователя, уменьшение количества концентраторов напряжений в грунте, а также расширение области использования устройства для разных типов грунта, в том числе и в неустойчивых грунтах.

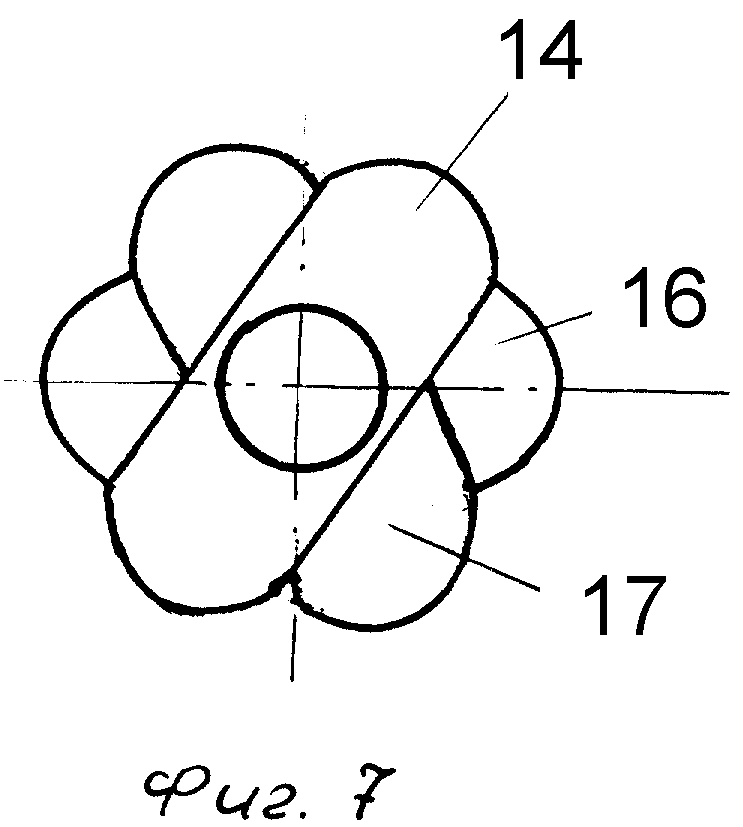

Задача решается за счет того, что в устройстве для формования в грунте набивной сваи, содержащем ударный узел с рабочим органом-формообразователем, смонтированным в передней части ударного узла в виде заостренного цилиндрического тела, согласно изобретению рабочий орган-формообразователь выполнен звездообразной формы, контур которого имеет чередующиеся участки с вогнутой и выпуклой поверхностью.

При этом рабочий орган-формообразователь может быть выполнен составным, состоящим из элементов, установленных друг над другом и смещенных один относительно другого по окружности, при этом периферийные торцевые их поверхности выполнены выпуклыми, повторяющими форму выпуклого элемента набивной сваи, причем элементы формообразователя закреплены между собой. Такое выполнение конструкций упрощает изготовление устройства, особенно его рабочего органа, формующего звездообразную полость.

Целесообразно элементы рабочего органа-формообразователя закреплять между собой сваркой. Такое выполнение конструкций исключает разворот одного элемента формообразователя относительно другого, т.е. обеспечивает постоянство формы сечения в начале и конце проходки продольной полости в грунте.

Целесообразно элементы рабочего органа-формообразователя выполнять с коническим отверстием, размещенным в центральной части, с вершиной для всех элементов, размещенной в направлении передней части сваи, причем внутри общего конического отверстия размещена коническая поверхность ударного узла. Такое выполнение конструкции обеспечивает монтаж всех элементов рабочего органа-формообразователя на ударный узел и передачу ударного импульса одновременно на все элементы формообразователя.

Целесообразно каждый из элементов рабочего органа-формообразователя выполнять с пазом на торцевой поверхности, сопрягаемой с соседним торцевым элементом формообразователя, при этом ось паза повернута относительно поперечной оси формообразователя по окружности, при этом торцевая поверхность соседнего элемента формообразователя, контактирующая с описанной выше, выполнена с продольным выступом, ось которого смещена на тот же угол по окружности, что и ось паза. Такое выполнение конструкции обеспечивает после сборки рабочего органа необходимую форму.

Целесообразно каждый из элементов рабочего органа-формообразователя выполнять с симметрично расположенными относительно продольной оси заостренными выступами, а соседние элементы совместно имеют плавную вогнутую поверхность с формой тела вращения. Такая конструкция обеспечивает уменьшение количества концентраторов напряжений в грунте (до одного на выступе), который, с другой стороны, позволяет снизить силу при образовании в грунте полости (создается плоскость скольжения, способствующая радиальному сдвигу грунта). Первый эффект проявляется при эксплуатации сваи, второй - при ее изготовлении.

Целесообразно элементы рабочего органа-формообразователя выполнять плоскими, такое выполнение обеспечивает упрощение конструкции, способствуя широкому внедрению, т.к. любая механическая мастерская в состоянии ее изготовить.

Целесообразно элементы рабочего органа-формообразователя выполнять изогнутыми по винтовой линии. Такое выполнение конструкции уменьшает затраты энергии при проходке полости и одновременно позволяет получить винтообразную сваю с звездообразным сечением.

Целесообразно элементы рабочего органа-формообразователя располагать со смещением друг относительно друга по винтовой линии. Такое конструктивное исполнение дополнительно повышает несущую способность сваи при упрощении конструкции.

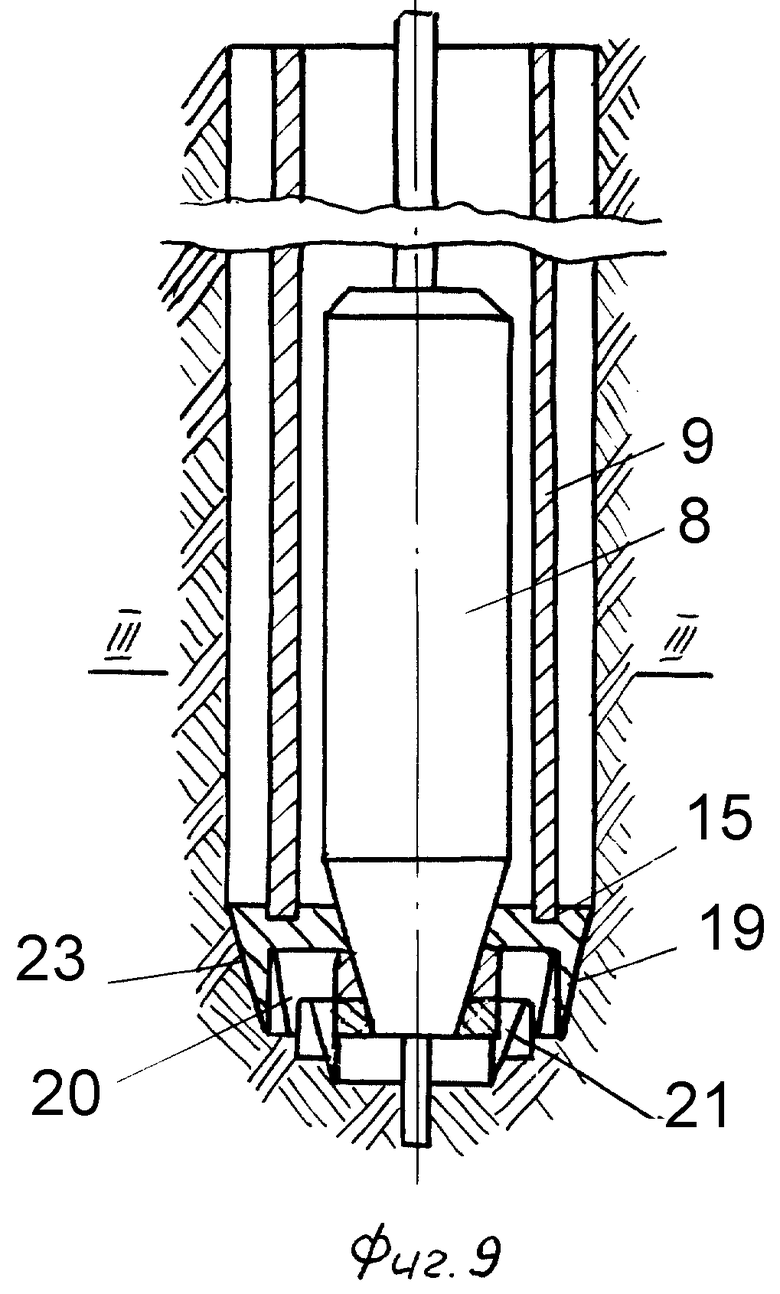

Целесообразно рабочий орган-формообразователь прикреплять к трубе, диаметр которой соответствует вписанному диаметру вогнутых поверхностей контура сваи, причем в верхнем элементе рабочего органа-формообразователя имеется кольцевой выступ, соответствующий внутреннему диаметру трубы. Такое выполнение конструкции позволяет проходить полости в неустойчивых грунтах и извлекать трубу из полости с одновременным заполнением ее бетонной смесью (раствором).

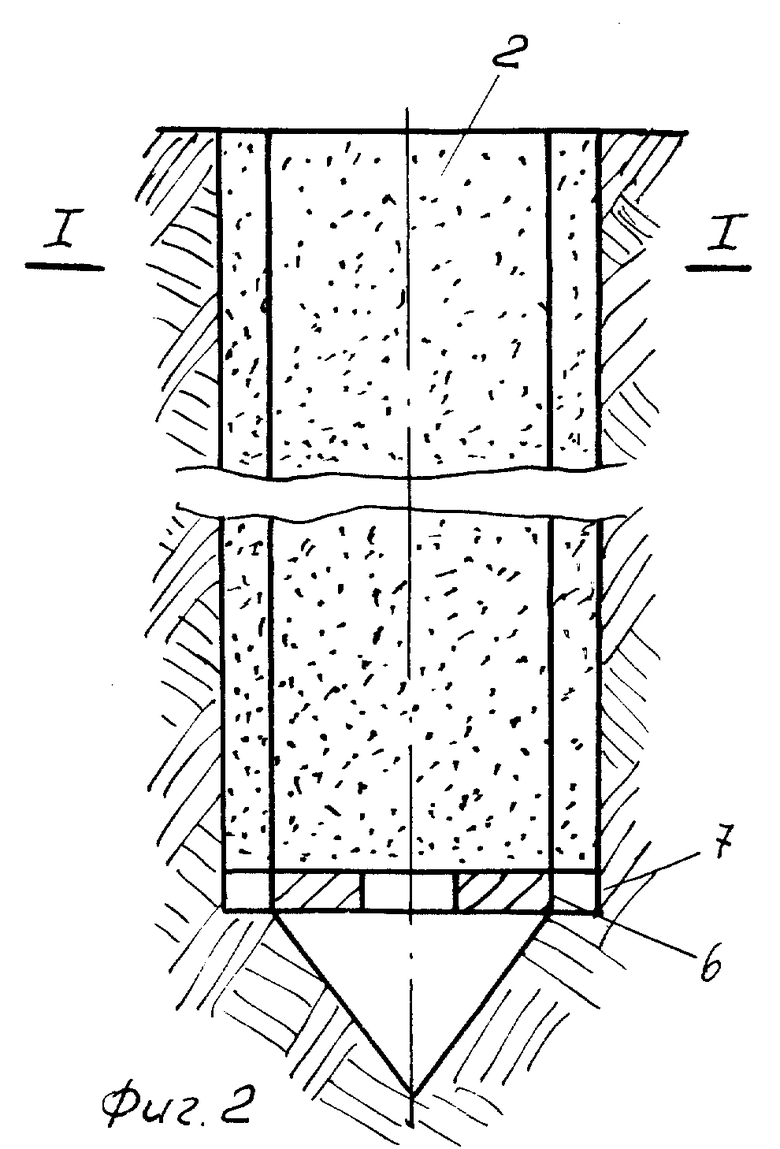

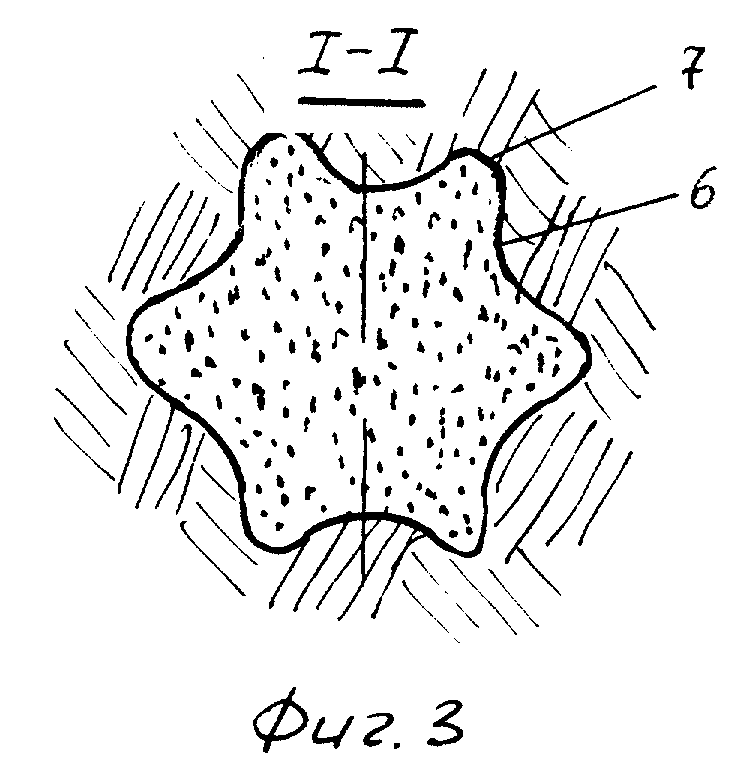

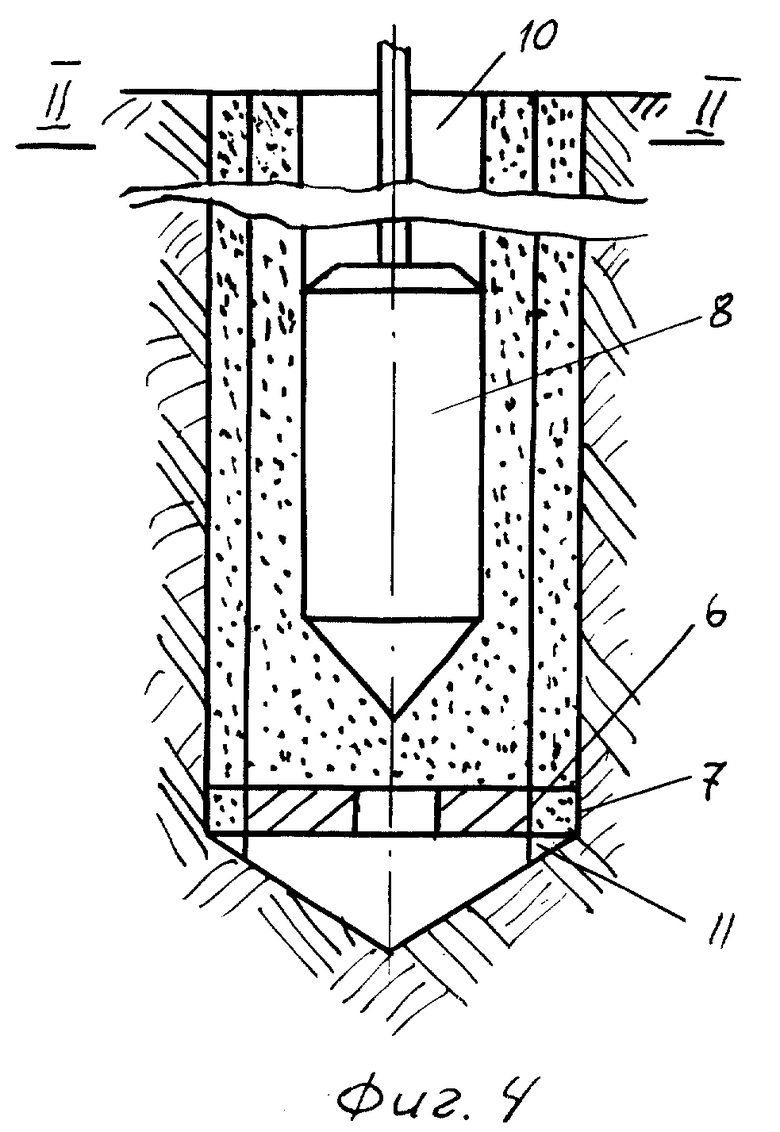

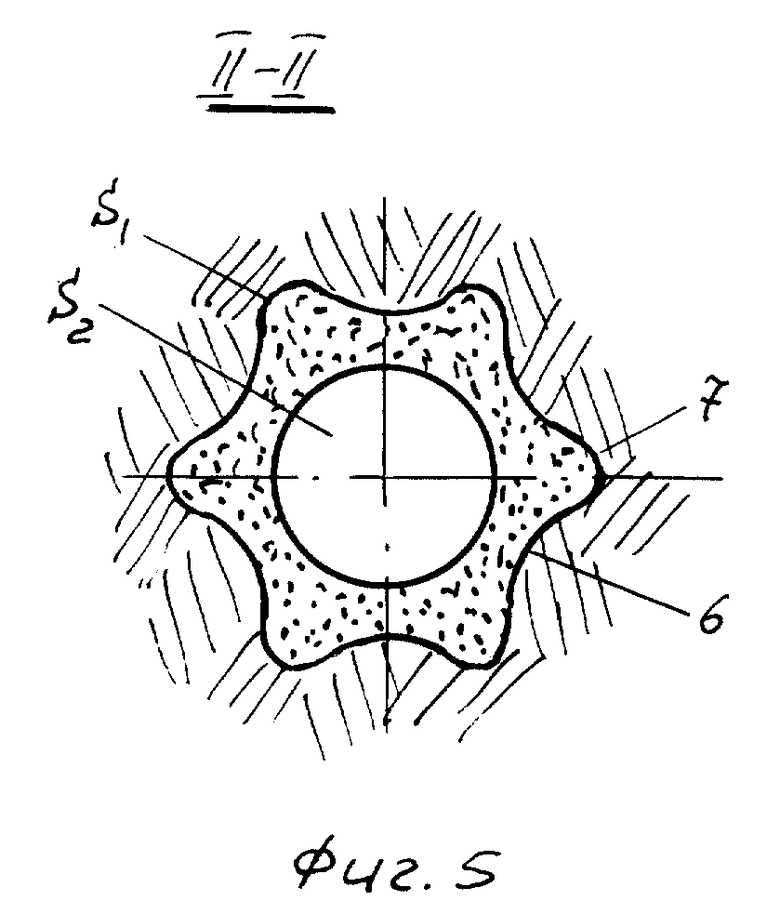

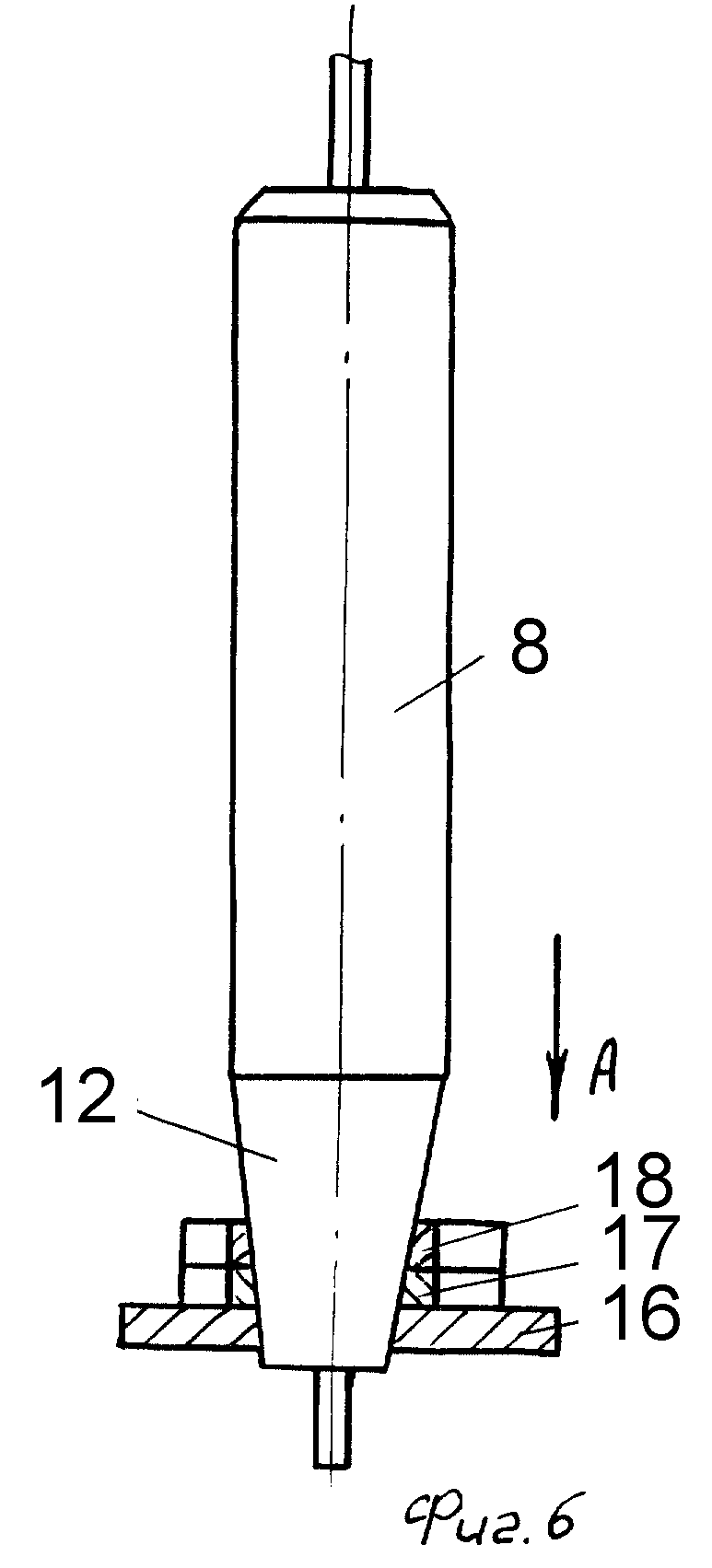

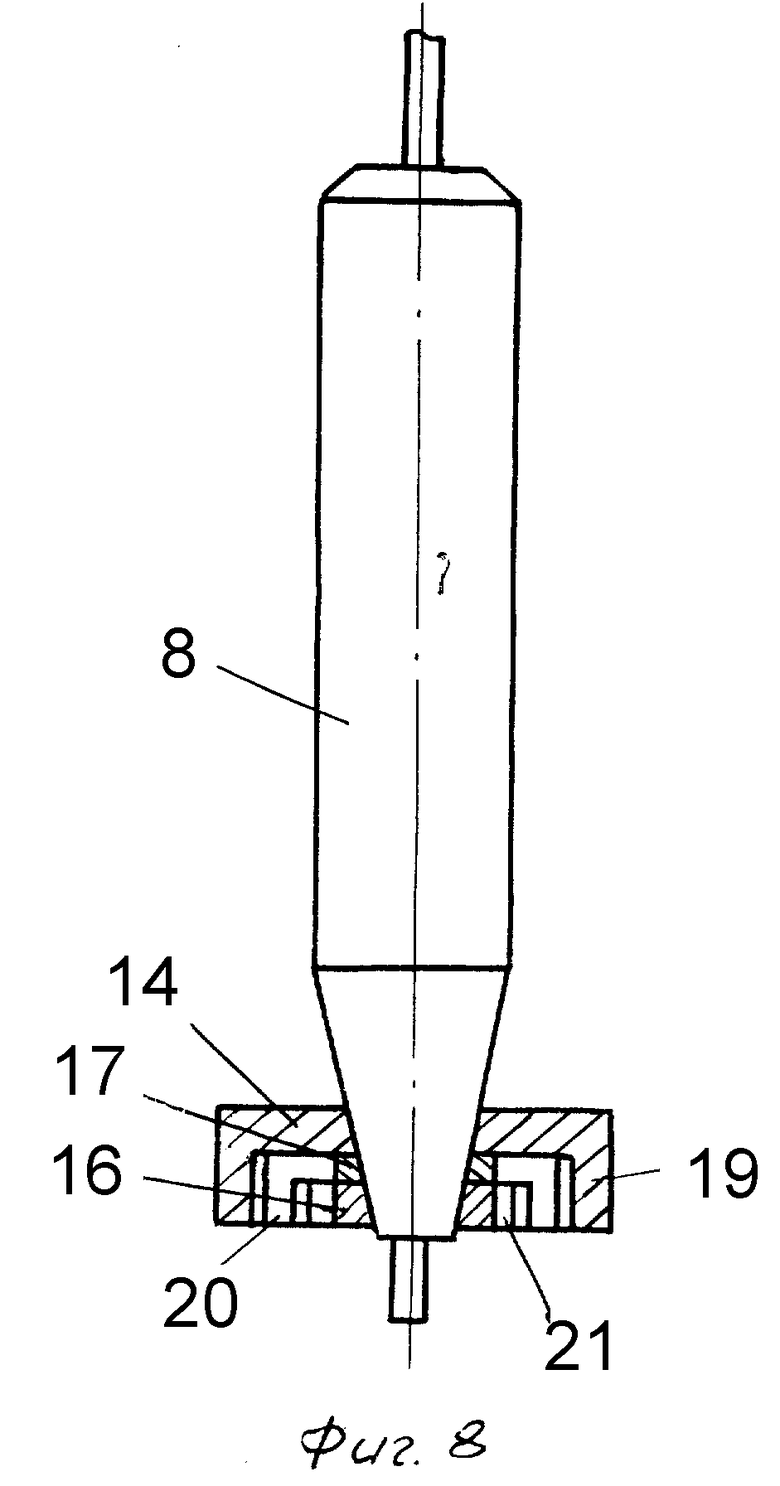

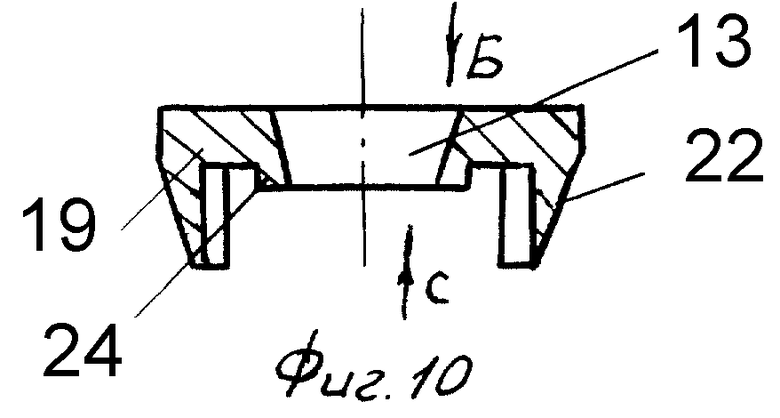

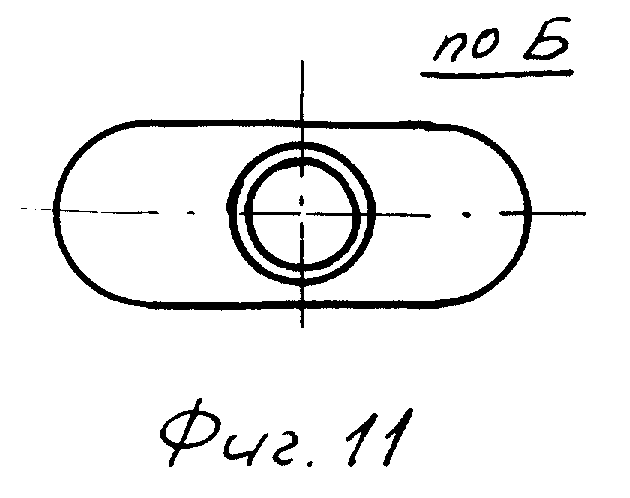

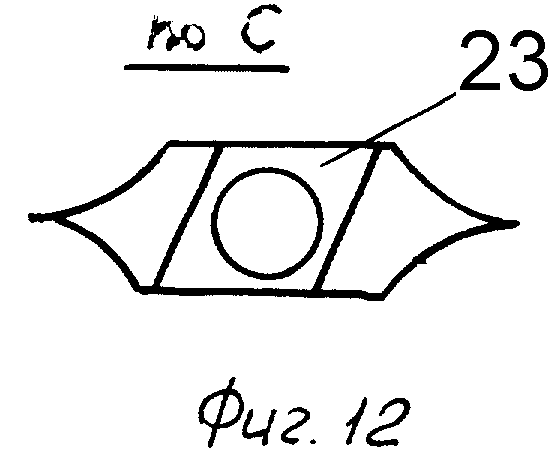

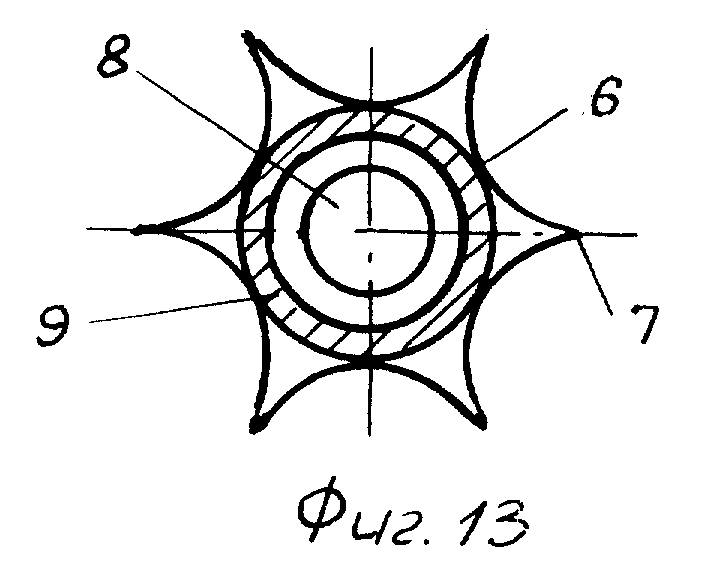

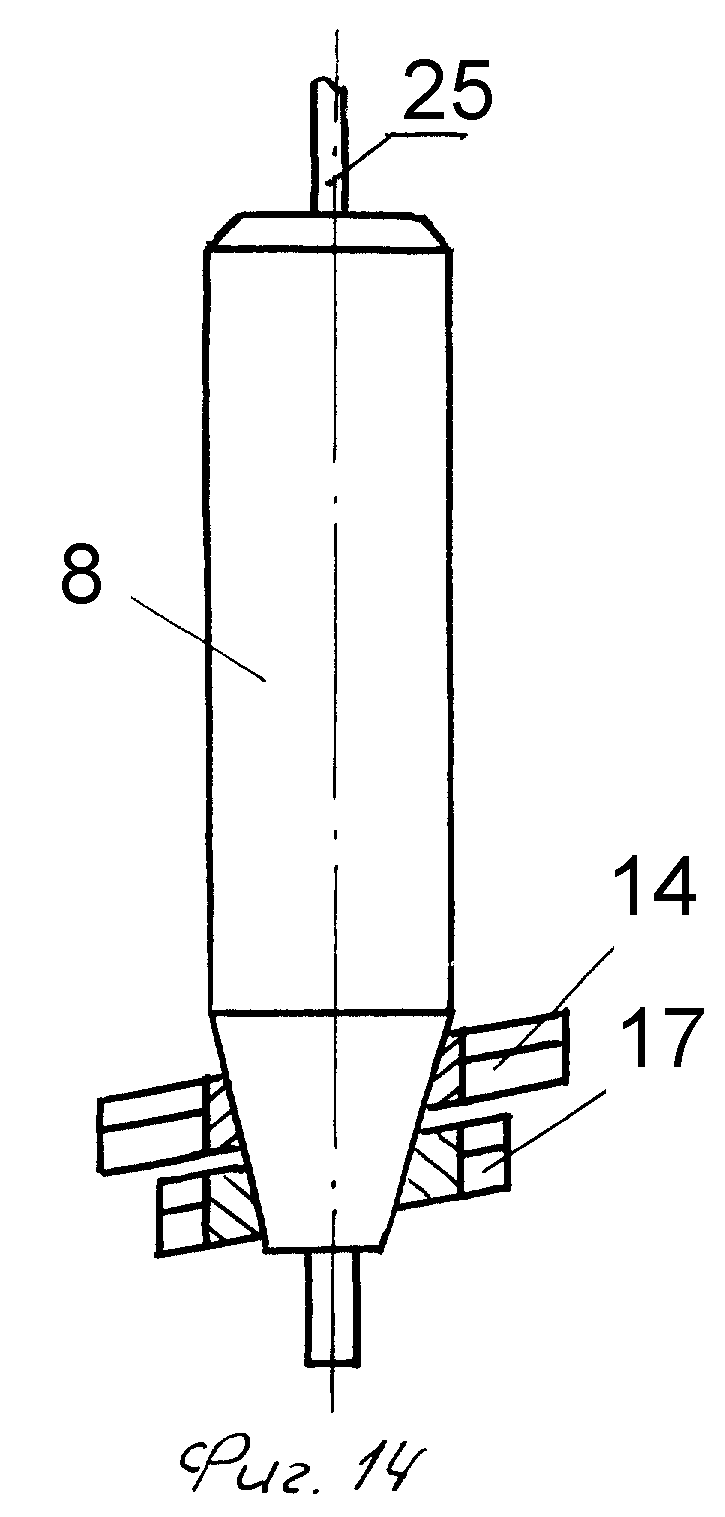

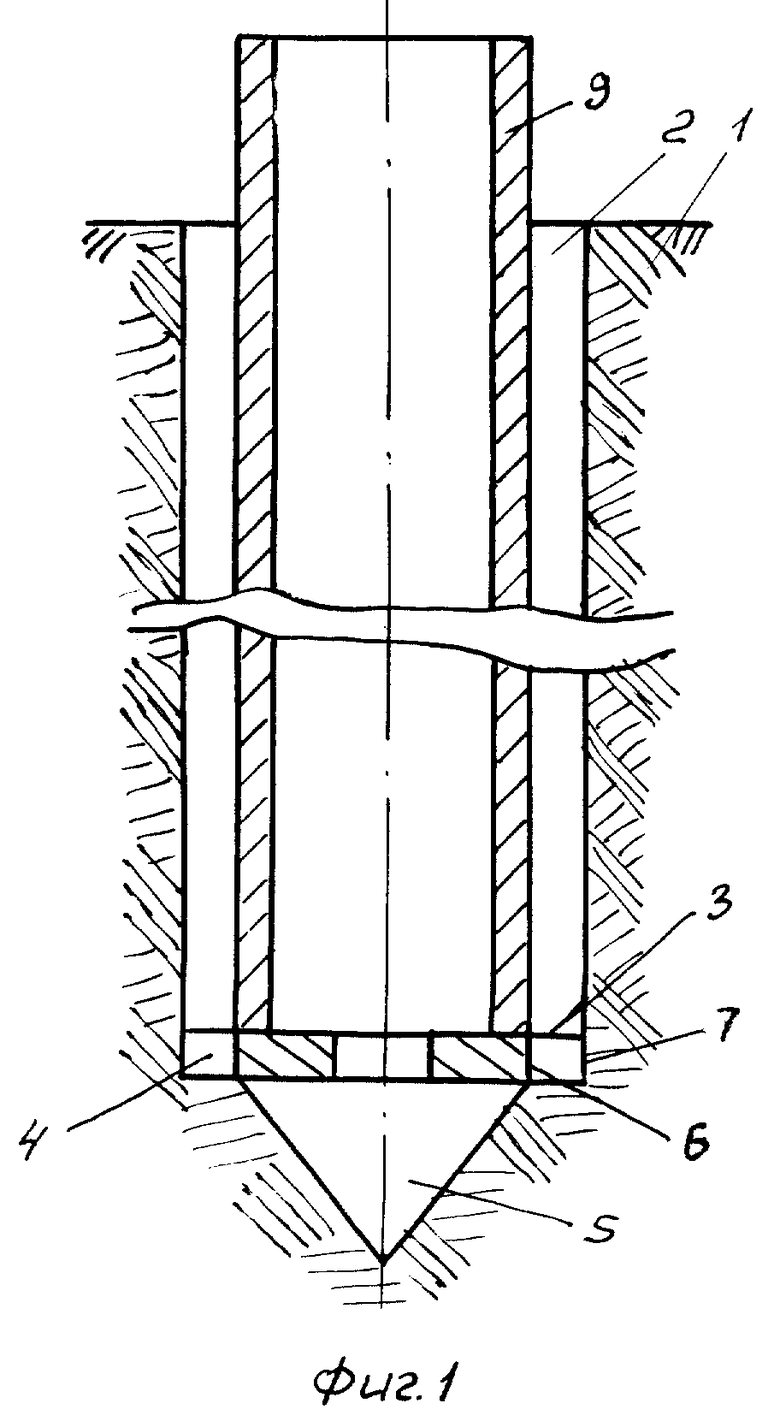

Сущность изобретения поясняется чертежами, где на фиг.1 показана операция по проходке продольной полости в грунте; фиг.2 - заполнение продольной полости бетонной смесью (раствором); фиг.3 - сечение I-I фиг.2; фиг.4 - операция по радиальному уплотнению бетонной смеси (раствора) одновременной проходкой продольной полости вдоль продольной оси сваи; фиг.5 - сечение II-II фиг. 4; фиг.6 - устройство для реализации способа формования набивной сваи с составным разборным органом из плоских элементов; фиг.7 - вид по стр.А; фиг. 8 -вариант рабочего органа с периферийными выступами в сторону передней части устройства; фиг.9 - устройство с обсадной трубой; фиг.10 - конфигурация одного из элементов формообразователя; фиг.11 - вид по стр.Б фиг.10; фиг.12 - вариант конфигурации формообразователя, образующего забой в грунте в виде уступов и имеющего периферийные конические поверхности; фиг.13 - сечение III-III фиг.9 с острыми выпуклыми элементами и закругленными вогнутыми элементами; фиг.14 - устройство с рабочими элементами, размещенными по винтовой линии.

Для изготовления набивной сваи проходят в грунте 1 продольную полость 2 (фиг. 1) рабочим органом-формообразователем 3, имеющим форму периферии, соответствующую форме создаваемой сваи. Продольная полость 2 может быть вертикальной или наклонной. Ее проходят радиальным уплотнением грунта специальной конструкцией рабочего органа-формообразователя 3, обеспечивающим изготовление сваи, имеющей по периферии в поперечном сечении звездообразную форму 4 (фиг.3). Передняя часть 5 рабочего органа 3 выполнена конической, в силу чего происходит сдвиг грунта в радиальном направлении. Периферийная торцевая поверхность рабочего органа-формообразователя 3 имеет контур с вогнутой 6 и выпуклой 7 поверхностями (фиг.1-5), что и образует звездообразную форму рабочего органа-формообразователя. Передняя коническая часть 5 рабочего органа 3 имеет размер (основание конуса), равный диаметру вписанной окружности вогнутых 6 поверхностей (фиг.1) или вписанной окружности выпуклых 7 поверхностей (фиг.2).

Проходка продольной полости 2 в грунте осуществляется с одновременным формованием ее контура поперечного сечения в локальной области у дневной поверхности с последующим углублением ее. В качестве привода целесообразно использовать пневмопробойник 8 (фиг.4,6,9), который погружается вместе с рабочим органом 3 в образуемую полость 2, либо навесной ударный механизм, например дизель-молот (на чертежах не показан). В последнем случае ударный импульс передается через трубу-штангу 9 (фиг.1). Грунт при проходке смещается в радиальном направлении в массив, уплотняя последний в зоне, прилегающей к полости 2. После проходки продольная полость 2 приобретает по всей длине звездообразную форму, соответствующую форме рабочего органа-формообразователя 3.

Следующей операцией извлекают из продольной полости 2 ударный узел (пневмопробойник или трубу-штангу 9). При этом рабочий орган-формообразователь может быть извлечен из полости 2 или оставлен внизу (фиг.2). Следующей операцией является заполнение продольной полости 2 бетонной смесью (раствором), после чего пневмопробойником 8, имеющим цилиндрическую поверхность с коническим заострением в передней части, осуществляют повторную проходку, образуют продольную полость 10 (фиг.4). Площадь поперечного сечения продольной полости 10 должна быть равной или превышать площадь поперечного сечения выпуклых поверхностей 7. В этом случае бетонная смесь заполнит все отдаленные и труднодоступные участки выпуклых поверхностей 7 в каждом поперечном сечении продольной полости 2. При этом, если площадь сечения полости 10 больше сечения выпуклых поверхностей 7, будет осуществляться уплотнение бетонной смеси. Подбирая соотношение площадей этих сечений, можно управлять как прочностью самой сваи, так и контактным сцеплением между поверхностью сваи и грунтом. После извлечения ударного узла (8, 9) из полости 10 последнюю заполняют бетоном (возможно использование и полой сваи).

Использованные выше операции позволяют формовать набивную сваю с дополнительным уплотнением грунта в зоне сваи, с гарантируемым контактом по поверхности сваи с грунтом; с повышенной несущей способностью за счет увеличения площади боковой поверхности (более чем в 2 раза по отношению к цилиндрической свае); с уменьшением объема затрачиваемого бетона на производство сваи (без уменьшения ее несущей способности).

Устройство для формования звездообразной сваи содержит ударный узел, выполненный погружным (с использованием пневмопробойника 8 фиг.4) или навесным (на чертежах не показан), передающим ударный импульс через трубу-штангу 9 (фиг.1, 9).

Если основание передней части 5 рабочего органа-формообразователя равно площади вписанной окружности выпуклых 7 поверхностей рабочего органа-формообразователя 3, коническая поверхность передней части 5 рабочего органа 3 имеет цилиндрические прорези 11, соответствующие вогнутым поверхностям 6 (фиг. 2, 4). Рабочий орган-формообразователь 3 может быть закреплен на конической поверхности 12 пневмопробойника 8 (фиг.6), для чего в рабочем органе-формообразователе 3 по центру выполнено конической формы отверстие 13 (фиг. 10), при этом коническая поверхность выполнена с углом трения, меньшим угла трения металла о металл, что обеспечивает самозаклинивание рабочего органа-формообразователя 3 на пневмопробойнике 8. При использовании навесных ударных узлов ударный импульс передается через трубу-штангу 9 (фиг.1). В этом случае рабочий орган-формообразователь 3 может не крепиться к трубе-штанге 9, а последней проталкиваться вперед. Для центрирования трубы 9 на верхнем элементе 14 рабочего органа-формообразователя 3 может быть выполнена кольцевая проточка 15 (фиг.9). Диаметр трубы-штанги 9 (фиг.9, 13) не должен превышать диаметра вписанной окружности вогнутых поверхностей 6. Контур рабочего органа-формообразователя 3 выполнен из чередующихся участков с вогнутой 6 и выпуклой 7 поверхностями. При этом выпуклые 7 поверхности могут быть острыми (фиг.13) или закругленными (фиг.3, 5). Рабочий орган-формообразователь 3 может быть выполнен из отдельных элементов 16, 17, 18, установленных друг над другом и скрепленных между собой. Элементы 16, 17, 18 могут скрепляться между собой сваркой или при монтаже на конической поверхности пневмопробойника 8 (фиг. 2, 6) они удерживаются силой трения, элементы 16, 17, 18 развернуты между собой по окружности (фиг.7), что, в итоге, создает звездообразную форму из простых конструктивных элементов. Элементы 16, 17, 18 могут быть выполненными плоскими (фиг.6), изогнутыми, например, по винтовой линии или с выступами 19, 20 (фиг.10), размещенными по краям. Элементы 16, 17, 18 имеют одинаковые размеры, а их количество определяется количеством выпуклых поверхностей 7 в сечении сваи (каждый элемент обеспечивает образование двух выпуклостей, размещенных по обе стороны от оси симметрии). В случае закрепления элементов 16, 17, 18 на конической поверхности передней части корпуса пневмопробойника 8 (фиг.6,8), они отличаются между собой размером (диаметрами) конического отверстия 13 (чем элемент размещен выше, тем отверстие 13 имеет большие размеры). Кроме того, если элементы снабжены выступами 19, 20 (фиг.9), то осевой их размер может иметь разную длину. На фиг. 8 показаны элементы 16, 17, 18 с цилиндрическими выступами 19, 20, 21, длина которых разная, но, в итоге, все их передние поверхности создают плоский забой. На фиг.9, 10 показана конструкция рабочего органа-формообразователя 3, у которого выступы 19, 20, 21 имеют коническую внешнюю поверхность 22 по периферии и, кроме того, длины соседних элементов 16, 17, 18 разные, создающие конической формы забой (уступ).

Для исключения разворота одного элемента 16 относительно другого 17 или 18 (фиг. 7) на контактирующих торцевых их поверхностях выполнены соответственно паз 23 (фиг.12) и выступ 24 (фиг.10), причем их оси повернуты относительно поперечной оси элементов 16, 17, 18. При сборке рабочего органа-формообразователя 3 выступ 24 одного элемента устанавливается в пазу 23 другого элемента и тем самым фиксируются все элементы 16,17,18 между собой, что позволяет получить одинаковую конфигурацию формы сваи на всей ее длине. Периферийные выпуклые поверхности 7 могут быть выполнены закругленными (фиг. 3) или заостренными (фиг.12, 13). Возможно прикрепление элементов 16, 17, 18 на передней части пневмопробойника 8 по винтовой линии (фиг.14), при этом сами элементы 16, 17, 18 могут быть выполнены плоскими или изогнутыми, в частности, по винтовой линии.

Рабочий орган может быть выполнен литым в соответствии с конфигурациями, представленными на фиг.1, 4, 6, 8, 9. В этом случае все элементы конструкции выполнены за одно целое (в случае, например, выполнения конструкции на фиг. 6, 7 конфигурация будет той же, однако штриховка сечения будет в одну сторону).

Принцип работы устройства

Сначала осуществляют сборку рабочего органа-формообразователя 3, для чего элементы 16, 17, 18 устанавливают друг над другом, а их торцевые выступы 24 (фиг. 10) монтируют в пазах 23 (фиг.12). Элементы 16, 17, 18 закрепляют между собой сваркой, либо трением по конической поверхности отверстия 13 (после монтажа формообразователя 4 на переднюю поверхность пневмопробойника 8). Затем ударными импульсами, создаваемыми пневмопробойником 8 или иным ударным узлом (на чертежах не показан) через трубу-штангу 9, рабочий орган-формообразователь 3 внедряется в грунт. Коническая передняя часть 5 рабочего органа-формообразователя 3, закрепленная, например, сваркой к нижнему элементу 16 рабочего органа-формообразователя 3, раздвигает в радиальном направлении грунт. Если диаметр конической поверхности передней части 5 рабочего органа-формообразователя 3 соответствует диаметру вписанной окружности вогнутых 6 поверхностей элементов рабочего органа-формообразователя 3, то образование выпуклых 7 поверхностей осуществляется элементами 16, 17, 18. Если диаметр конической поверхности передней части 5 рабочего органа 3 соответствует диаметру выпуклых поверхностей рабочего органа-формообразователя 3 (фиг. 2), то радиальное смещение грунта при проходке продольной полости 2 сверху вниз осуществляется конической поверхностью передней части 5 рабочего органа-формообразователя 3. В последнем случае вогнутые поверхности 6 продольной полости 2 образуются за счет прорезей 11 в передней части конической поверхности (фиг. 4). После проходки продольной звездообразной полости 3 за счет реверсирования хода пневмопробойника 8 рабочий орган-формообразователь 3 освобождается от прочной связи с грунтом, при этом ударный узел может отключаться, а затем извлекается из полости 2 посредством троса 25. Возможен вариант с оставлением рабочего органа-формообразователя 3 на дне полости 2, когда принимается нереверсивный ударный узел, установленный на поверхности. При использовании элементов 16, 17, 18 с закругленными периферийными выпуклыми 7 поверхностями (фиг. 5, 7) образуется полость 2, а значит, и свая с плавно закругленными лучами в сечении (фиг.3, 5). При использовании элементов 16, 17, 18 с заостренными периферийными выпуклыми 7 поверхностями (фиг. 12) образуется и соответствующее сечение сваи (фиг.13). В первом случае отсутствуют концентраторы напряжений в грунте, что способствует повышению несущей способности сваи, но несколько увеличивает усилие при внедрении рабочего органа-формообразователя 3 в грунт. Во втором случае острые периферийные выпуклые 7 поверхности рабочего органа-формообразователя 3 создают трещину (поверхность скольжения) в грунте, вдоль которой происходит сдвиг грунта в радиальном направлении, что в определенной степени снижает затраты энергии при внедрении рабочего органа-формообразователя 3 в грунт. Однако в этом случае при эксплуатации сваи часть ее поверхности, прилегающая к заостренным поверхностям 7, создает в грунте напряжения, превышающие допустимые, что снижает в определенной мере несущую способность сваи. При использовании рабочего органа-формообразователя 3 с элементами 16, 17, 18, имеющими выступы 19,20, обращенные к передней части, можно варьировать с формой забоя. Так при выполнении выступов 19, 20 одинаковой длины забой принимает форму уступа (фиг. 9), возможно выполнение забоя конической (фиг.1) или плоской формы (фиг. 8). Коническая форма передней части сваи предопределяет затраты меньших усилий при проходке полости 2, а плоская - повышает ее несущую способность. Выполнение выступов 19,20 с коническими внешними поверхностями 23 также уменьшает силу внедрения и способствует образованию выпуклых поверхностей 7 с меньшими напряжениями в грунте, т.е. стенки полости 2 более устойчивы.

После извлечения рабочего органа-формообразователя 3 из продольной полости 2 последнюю заполняют бетонной смесью (раствором). В неустойчивых грунтах заполнение продольной полости 2 бетоном осуществляется одновременно с извлечением трубы-штанги 9. В этом случае бетонная смесь проходит между элементами 16, 17, 18. При использовании рабочего органа-формообразователя 3 с элементами 16, 17, 18, установленными по винтовой линии, образуется продольная полость 2 с винтовой нарезкой, точнее выпуклые поверхности 7 в поперечном сечении сваи еще образуют винтовую поверхность вдоль длины сваи.

При использовании литого рабочего органа-формообразователя 3 возможно оставление его в скважине 2 или извлечение на дневную поверхность. В последнем случае он должен быть закреплен к ударному механизму - пневмопробойнику 8 (обычно в таких случаях используется гайка, навинчивающаяся на резьбу, выполненную на корпусе или пике).

После заполнения продольной звездообразной полости 2 бетоном осуществляют повторную проходку полости 10 (фиг.4). Площадь S2 сечения продольной полости 10 равна или больше площади S1 выпуклых поверхностей. В случае равенства площадей S1=S2, бетонная смесь заполняет выпуклые поверхности 7 сваи. При ином соотношении площадей S1>S2 будет происходить уплотнение бетонной смеси и в определенной степени уплотнение окружающего грунта. Последнее способствует улучшению сцепления тела сваи по боковой поверхности с грунтом, что повышает несущую способность набивной сваи.

При использовании арматуры, укладываемой в продольную полость 2 перед заполнением ее бетоном, формируется железобетонная свая.

Применение изобретения позволяет образовывать в грунте звездообразную сваю с повышенной несущей способностью и при этом уменьшить объем затрачиваемого бетона для формования сваи.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ НАБИВНОЙ СВАИ В ГРУНТЕ | 1996 |

|

RU2153044C2 |

| СПОСОБ ФОРМОВАНИЯ В ГРУНТЕ НАБИВНОЙ СВАИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2150549C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ В ГРУНТЕ НАБИВНОЙ СВАИ | 2000 |

|

RU2250959C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАБИВНЫХ СВАЙ С КОРНЕВИДНЫМИ ЭЛЕМЕНТАМИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2163279C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАБИВНОЙ СВАИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236506C2 |

| УСТРОЙСТВО ДЛЯ РАСШИРЕНИЯ ГЛУХИХ СКВАЖИН | 2009 |

|

RU2410518C1 |

| УСТРОЙСТВО ДЛЯ ИНЪЕКТИРОВАНИЯ В ГРУНТ РАСТВОРОВ | 2001 |

|

RU2256027C2 |

| УСТРОЙСТВО ДЛЯ РАСШИРЕНИЯ ОТВЕРСТИЙ | 1995 |

|

RU2122075C1 |

| ПНЕВМАТИЧЕСКИЙ МОЛОТОК С ДРОССЕЛЬНЫМ ВОЗДУХОРАСПРЕДЕЛЕНИЕМ | 1995 |

|

RU2121431C1 |

| СПОСОБ УСТАНОВКИ ГРУНТОВОГО АНКЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2344230C2 |

Изобретение относится к области строительной техники и предназначено для формования набивных свай, устройства свайных фундаментов, создания подпорных стенок, укрепления откосов,, создания оснований под полы по грунту. Технический результат, обеспечиваемый изобретением, состоит в повышении несущей способности возводимой сваи с одновременным снижением энергоемкости процесса ее формования, уменьшением затрат бетона при упрощении процесса изготовления как самого устройства, так и набивной сваи с использованием устройства по изобретению. Устройство содержит ударный узел с рабочим органом - формообразователем, смонтированным в передней части ударного узла в виде заостренного цилиндрического тела. Рабочий орган - формообразователь выполнен звездообразный его контур имеет чередующиеся участки с вогнутой и выпуклой поверхностями. 9 з.п.п. ф-лы, 14 ил.

| Инструкция по устройству набивных свай при помощи пневмопробойников, ВСН 6610-78 | |||

| -М.: Минстрой СССР, 1978 | |||

| Шмаль Т.М., Теличенко В.И., Феклин В.И | |||

| Технология возведения подземной части зданий и сооружений | |||

| -М.: Стройиздат, 1990, с.171-173 | |||

| Пособие по производству работ при устройстве оснований и фундаментов | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для возведения набивной сваи-оболочки | 1988 |

|

SU1604924A1 |

| Набивная свая-оболочка, способ возведения набивной сваи-оболочки и устройство для возведения набивной сваи-оболочки | 1988 |

|

SU1634759A1 |

| Кондукционный электромагнитный расходомер для жидких металлов | 1986 |

|

SU1500835A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| КОНТЕЙНЕР ДЛЯ ИСПОЛЬЗОВАНИЯ В ОПАСНЫХ ОКРУЖАЮЩИХ СРЕДАХ | 2010 |

|

RU2512831C2 |

Авторы

Даты

1999-02-10—Публикация

1996-08-23—Подача