Изобретение относится к устройствам для электромагнитной (магнитной) обработки жидкости и может быть использовано в различных отраслях промышленности при омагничивании водных систем, например в теплоэнергетике, химической, горной, металлургической, строительных материалов.

Известно устройство для электромагнитной (магнитной) обработки жидкости [1] (SU 1188106, 1985 г.), содержащее магнитную систему в виде статора из набора листов электротехнической стали, в пазах которого уложена обмотка, питаемая от трехфазного источника тока, и ротора также из набора листов электротехнической стали с пазами, в которых уложена обмотка в виде полых диамагнитных трубок из токопроводящего материала, замкнутая на концах фланцами из токопроводящего материала, аналогичная короткозамкнутой обмотке ротора асинхронного электродвигателя типа "беличья клетка". Трубки сообщаются с входной и выходной полостями для подачи и выхода обрабатываемой жидкости, которая протекает по трубкам и подвергается обработке магнитным полем, создаваемым обмоткой статора.

В данном устройстве обмотка статора создает вращающееся магнитное поле, под действием которого вращается ротор с обмоткой-трубопроводом, поэтому жидкость подвергается обработке как магнитным полем статора, так и током от наведенной этим полем ЭДС в обмотке-трубопроводе и в жидкости; частота этого тока определяется скольжением ротора и обычно составляет 0,5-4 Гц при питании устройства от сети с частотой 50 Гц.

К основным недостаткам указанного устройства можно отнести то обстоятельство, что рабочий магнитный поток проходит в основном по стали статора и ротора и воздушному зазору между ними, слабо проникая внутрь диамагнитных трубок и текущую в них жидкость, так как их магнитное сопротивление велико по сравнению с остальными участками магнитной цепи устройства.

Кроме того, индуцированный вращающийся магнитным полем ток протекает в основном по трубкам, а не по жидкости, так как электрическое сопротивление трубок ничтожно мало по сравнению с сопротивлением жидкости (жидких проводников) в трубках.

Указанные недостатки снижают эффективность обработки жидкости таким устройством.

Известно также устройство для электромагнитной (магнитной) обработки жидкости [2] (RU 2052917, 1995) - прототип, содержащее корпус, в котором установлен статор из набора листов электротехнической стали, в пазах которого уложена обмотка, аналогичный известному статору трехфазного асинхронного электродвигателя, герметичную емкость для жидкости, связанную с подводящим и отводящим штуцерами, и ротор, также выполненный из набора листов электротехнической стали с пазами и зубцами на боковой поверхности, который концентрично, с зазором для прохода обрабатываемой жидкости, установлен в емкости и расточке пакета стали статора, при этом наружная поверхность ротора, включая его пазы, контактирующая с обрабатываемой жидкостью, покрыта слоем изоляции, а по концам пакета стали ротора установлены электропроводные, неизолированные от электрического контакта с обрабатываемой жидкостью пластины; емкость же для жидкости выполнена (образована) соединением в монолитную, герметичную конструкцию, корпуса и статора с обмоткой, путем соединения (склеивания) их частей и пропитки обмотки диэлектрическим эпоксидным (или аналогичным ему) компаундом, при этом слоем компаунда покрыта сталь расточки пакета статора и его пазы, а толщина этого слоя выполнена меньше (в десятки и сотни раз), чем в зоне лобовых частей обмотки и границ корпуса устройства, чем, как нетрудно видеть, обеспечиваются герметизация и электроизоляция статора с обмоткой от обрабатываемой жидкости.

Такая конструкция устройства имеет ряд ценных преимуществ по сравнению с другими известными устройствами в том числе и с описанным выше аналогом, в частности позволяет получить высокую напряженность магнитного поля в жидкости (600 кА/м и более) при низких энергозатратах, так как магнитное сопротивление предельно снижено на всех участках магнитной цепи, включая и рабочий участок с обрабатываемой жидкостью в зазоре между статором и ротором (за счет малой величины кольцевого зазора), и увеличить ток, протекающий непосредственно в жидкости, в межполюсном пространстве магнитной системы устройства от наведенной вращающимся или пульсирующим магнитным полем ЭДС, так как исключена шунтировка (протекание) тока по поверхности стали статора и ротора благодаря наличию на них изоляционного слоя.

Указанные факторы способствуют повышению эффективности электромагнитной обработки жидкости, однако и этому устройству присущи некоторые недостатки, в частности то обстоятельство, что "обмотка" ротора, которая в данном устройстве образована объемом жидкости, заключенным в емкости, в кольцевом сечении межполюсного пространства магнитной системы устройства (между статором и ротором), включая и жидкие проводники в пазах ротора, замкнутая установленными на концах пакета стали ротора электропроводными, неизолированными пластинами, по сути дела тоже представляет собой короткозамкнутую "обмотку" типа "беличья клетка", что и в указанном аналоге [1] с полыми диамагнитными трубками в пазах ротора, замкнутыми на концах токопроводящими фланцами с той лишь разницей, что в аналоге [1] "беличья клетка" образована полыми диамагнитными трубками, замкнутыми на концах токопроводящими фланцами, а в прототипе [2] - жидкими проводниками, замкнутыми установленными на концах пакета стали ротора электропроводными, неизолированными пластинами; то есть с этой точки зрения указанные обмотки однотипные, хотя, конечно, своими электрическими параметрами, например электрическим сопротивлением, они существенно отличаются, так же как и конечным результатом их использования в устройстве, предназначенном для электромагнитной обработки жидкости.

Так как короткозамкнутая обмотка типа "беличья клетка" представляет собой одновитковые контуры, то величина наведенной ЭДС в них небольшая и обычно составляет несколько вольт (в зависимости от габаритов и мощности магнитной системы устройства), а так как в прототипе [2] электрическое сопротивление жидких проводников (жидкости, например воды) большое, то, следовательно, токи, протекающие в жидкости, небольшие (в пределах нескольких ампер или даже меньше, в зависимости от мощности и конструктивных параметров устройства), что снижает эффективность электромагнитной обработки жидкости таким устройством.

Целью настоящего изобретения является устранение указанных недостатков прототипа и повышение эффективности электромагнитной обработки жидкости.

Поставленная цель достигается тем, что ротор снабжен уложенной в его пазы многовитковой обмоткой, аналогичной обмотке ротора асинхронного электродвигателя с фазным ротором или ей подобной, электродвижущая сила (ЭДС) которой при прочих равных условиях пропорциональна количеству витков и может быть получена в сто (и более) раз больше, чем в одновитковой (одноконтурной) обмотке типа "беличья клетка", при этом для получения максимальной ЭДС на концах обмотки ротор установлен неподвижно, а концы обмотки с действующей в ней суммарной ЭДС соединены с установленными на концах ротора (по обе стороны) на изоляторах токопроводящими, неизолированными от электрического контакта с обрабатываемой жидкостью пластинами-электродами.

Кроме того, обмотка ротора герметизирована и электрически изолирована от воздействия обрабатываемой жидкости, например, путем компаундирования, то ест заливки, пропитки, покрытия обмотки диэлектрическим, стойким к длительному воздействию обрабатываемой жидкости, эпоксидным (или аналогичным ему) компаундом, при этом тонким слоем (необходимым для электрической изоляции) этого компаунда покрыты как наружная поверхность стали ротора, так и все контактирующие с обрабатываемой жидкостью токопроводящие части (вал, опоры, крышки и другие элементы) внутри корпуса устройства, включая внутреннюю поверхность подводящего и отводящего штуцеров, кроме пластин-электродов, электрически изолированных (как уже было сказано выше) от токопроводящих частей ротора.

Герметизация и электроизоляция обмотки ротора и ротора в целом может быть выполнена и другим путем, например помещения ротора с обмоткой в трубу-оболочку (капсулу) из фторопласта, стеклопластика и подобных им материалов с последующей заливкой в нее с обеих концов эпоксидного (или подобного ему) компаунда, герметика для полной их герметизации и электроизоляции от обрабатываемой жидкости.

Кроме указанных выше примеров, герметизация и электроизоляция обмоток статора и ротора может быть осуществлена также путем выполнения обмоток из провода в изоляции, допускающей работу в среде обрабатываемой жидкости, однако в этом случае все токопроводящие части внутри корпуса устройства (поверхность стали корпуса, статора, ротора, вала, его опор, крышек и т.д. и т. п. ), включая и внутреннюю поверхность подводящего и отводящего штуцеров, контактирующие с обрабатываемой жидкостью, должны быть покрыты слоем диэлектрического, стойкого к длительному воздействию обрабатываемой жидкости, эпоксидного компаунда, лака, эмали, кроме, как уже было сказано выше, пластин-электродов, установленных на концах ротора, с обеих его сторон, на валу, на изоляторах.

Покрытие всех токопроводящих частей внутри корпуса устройства диэлектрическим компаундом, лаком, эмалью, то есть электроизоляция всех токопроводящих частей внутри корпуса устройства, контактирующих с обрабатываемой жидкостью, кроме, разумеется, пластин-электродов, выполнена для того, чтобы обеспечить протекание тока от наведенной вращающимся или пульсирующим магнитным полем статора в многовитковой обмотке ротора ЭДС, именно по жидкости в межполюсном пространстве магнитной системы устройства (от одной пластины-электрода к другой), и исключить протекание тока по другим токопроводящим частями, контактирующим с обрабатываемой жидкостью внутри корпуса устройства.

Нетрудно видеть, что емкость для жидкости в указанных случаях герметизации и электроизоляции статора и ротора с обмотками образована (образуется) внутри корпуса между частями герметизированных и электрически изолированных от обрабатываемой жидкости, статора и ротора с обмотками и герметизацией корпуса устройства.

Указанная совокупность осуществленных признаков, находящихся во взаимосвязи друг с другом, а именно: установка ротора неподвижно, снабжение ротора уложенной в его пазы многовитковой обмоткой, соединение концов этой обмотки с наведенной в ней суммарной ЭДС с установленными на концах ротора, на изоляторах, с токопроводящими неизолированными от электрического контакта с обрабатываемой жидкостью пластинами-электродами, герметизация и электрическая изоляция обмотки ротора, путем ее компаундирования или иным способом, а также электроизоляция всех токопроводящих частей, контактирующих с обрабатываемой жидкостью внутри корпуса устройства, включая и внутреннюю поверхность подводящего и отводящего штуцеров, кроме, конечно, пластин-электродов, позволяет существенно повысить эффективность электромагнитной обработки жидкости за счет увеличения электрического напряжения, приложенного к пластинам-электродам, а соответственно и тока в жидкости, протекающего в межполюсном пространстве магнитной системы устройства (от одной пластины-электрода к другой) от наведенной вращающимся или пульсирующим магнитным полем статора ЭДС в многовитковой обмотке ротора и создания условий для протекания этого тока именно по обрабатываемой жидкости в межполюсном пространстве магнитной системы устройства, а также за счет одновременного воздействия интенсивного магнитного поля и электрического тока на обрабатываемую жидкость.

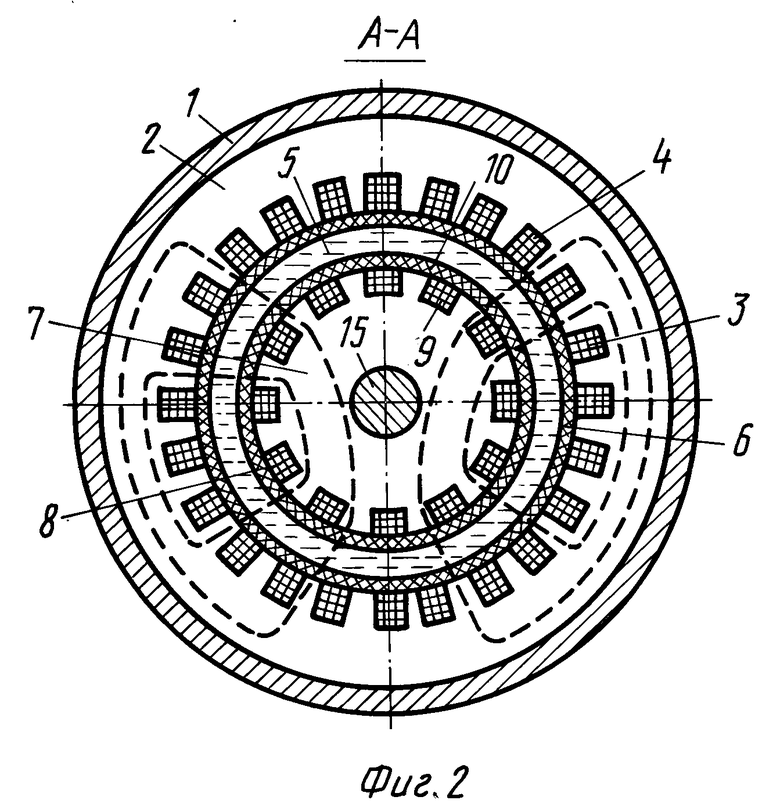

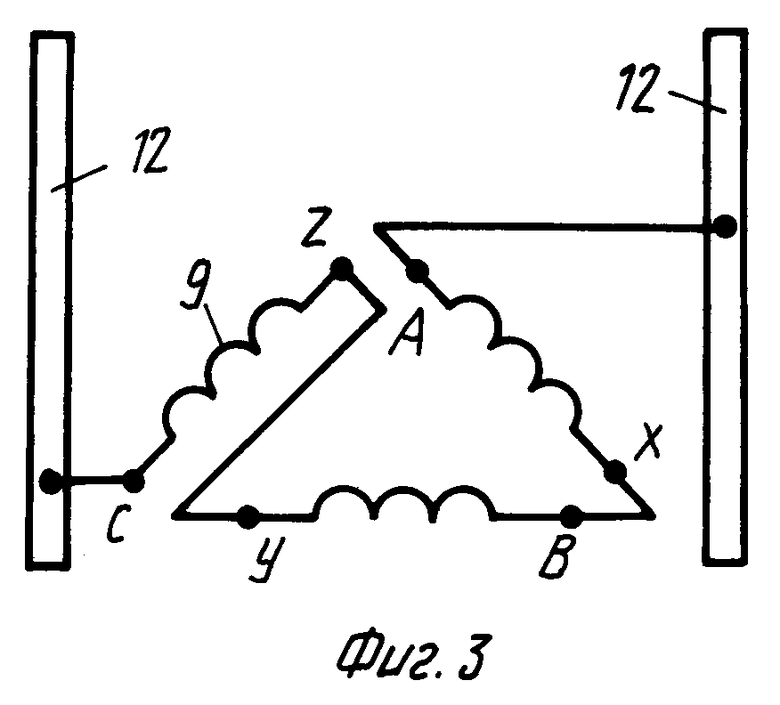

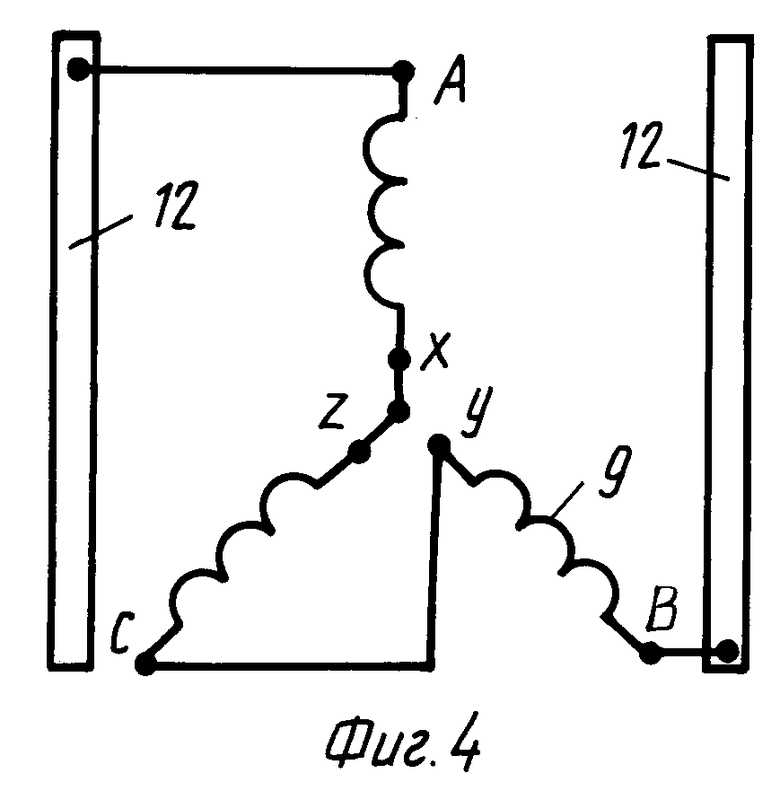

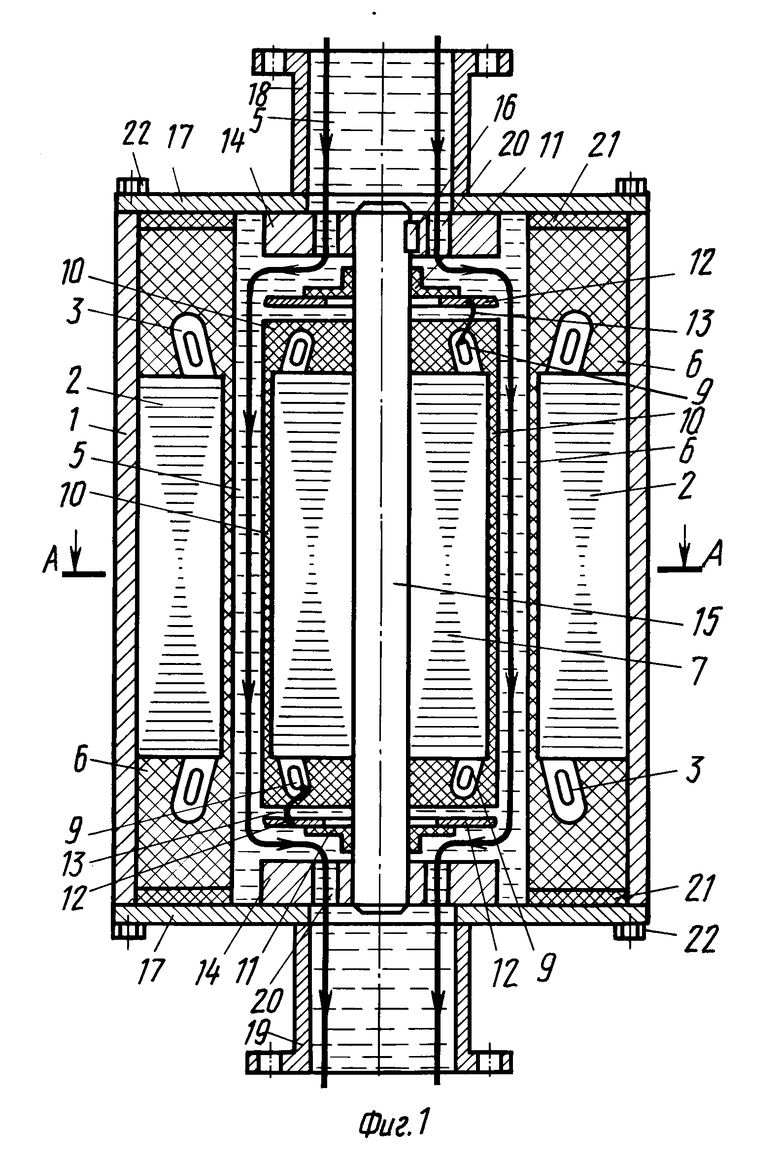

Сущность изобретения поясняется далее примером его конкретного исполнения со ссылками на прилагаемые чертежи, на которых изображено на фиг. 1 - общий вид устройства (продольное сечение); на фиг. 2 - сечение A-A (поперечное сечение); на фиг. 3 и 4 - схемы соединения обмотки ротора.

На схемах фиг. 3 и 4 обозначено: A, X; B, Y; C, Z - соответственно начала и концы фаз обмотки 9 - ротора, 12 - пластины-электроды.

Устройство содержит корпус 1, в котором установлен статор 2 с обмоткой 3, создающей магнитное поле, уложенной в пазы 4 статора 2.

В данном конкретном примере статор 2 представляет собой трехфазный статор, аналогичный известному статору трехфазного электродвигателя, питаемый от промышленной сети с частотой 50 Гц, хотя могут быть использованы и другие типы статоров (однофазный, многофазный), другие виды источников питания и частоты тока.

Статор 2 с обмоткой 3 герметизированы и электроизолированы от обрабатываемой жидкости 5 путем компаундирования: то есть заливки, пропитки и склеивания их частей диэлектрическим эпоксидным компаундом 6, при этом слоем этого компаунда покрыта поверхность расточки пакета стали статора и его пазы.

Как видно из фиг. 1, слой компаунда 6, покрывающий сталь расточки статора и его пазы, выполнен меньше, чем в зоне лобовых частей обмотки 3 статора 2 и границ корпуса 1 устройства, что выполнено с целью снижения энергозатрат (намагничивающего тока) при обеспечении необходимой герметизации и электроизоляции обмотки статора и стали расточки статора. Внутри герметизированного и электроизолированного от обрабатываемой жидкости 5 статора 2 концентрично, с зазором для прохода жидкости 5, установлен ротор 7 с уложенной в его пазы 8 многовитковой обмоткой 9, аналогичной обмотке ротора трехфазного асинхронного электродвигателя с фазным ротором, соединенной по схемам (фиг. 3 и 4), дающим возможность получить на концах обмотки суммарную ЭДС, равную удвоенному значению фазной ЭДС обмотки. В общем случае могут быть выполнены и другие типы многовитковой обмотки ротора, например однофазная. Ротор 7 с обмоткой 9 герметизированы и электроизолированы от обрабатываемой жидкости аналогично статору 2 с обмоткой 3, диэлектрическим эпоксидным компаундом 10, тонким слоем которого (но достаточным для герметизации и электроизоляции) покрыта также и поверхность стали ротора.

Как видно из фиг. 1, емкость для жидкости образована (образуется) между частями герметизированных и электроизолированных от жидкости статора и ротора с обмотками и герметизацией корпуса устройства. Концы обмотки 9 ротора 7 соединены с установленными на концах ротора (по обеим сторонам) на изоляторах 11 токопроводящими неизолированными от электрического контакта с обрабатываемой жидкостью пластинами-электродами 12 посредством изолированных проводников 13. Пластины-электроды 12 выполнены (в простейшем случае) в форме плоских кольцевых пластин, которые для обеспечения одинакового по отношению к межполюсному пространству магнитной системы проходного сечения имеют одинаковый с ротором (включая герметизирующий и изолирующий слой компаунда) наружный диаметр.

Могут быть выполнены и другие формы пластин-электродов, например пластины-электроды Г-образной формы, с соблюдением указанного выше условия сохранения проходного сечения.

Ротор 7 установлен в опорах 14 неподвижно, для чего на его валу 15 предусмотрена шпонка 16. Опоры 14 выполнены в крышках 17, которые снабжены подводящим 18 и отводящим 19 штуцерами. В опорах 14 предусмотрены отверстия 20 для прохода обрабатываемой жидкости 5.

Все токопроводящие части внутри корпуса устройства, включая и внутреннюю поверхность подводящего и отводящего штуцеров, контактирующие с обрабатываемой жидкостью, за исключением пластин-электродов 12, покрыты слоем электроизоляции (на чертежах не показано); это выполнено для того, чтобы создать условия для прохождения тока от наведенной вращающимся или пульсирующим магнитным полем статора ЭДС в обмотке ротора (и в жидкости), приложенной к пластинам-электродам, именно по обрабатываемой жидкости в межполюсном пространстве магнитной системы устройства и избежать протекание тока по другим токопроводящим частям внутри корпуса устройства, контактирующим с обрабатываемой жидкостью, чем обеспечивается максимальная эффективность обработки и максимальный КПД устройства. Резиновыми прокладками 21 производятся уплотнение и герметизация емкости и устройства при затяжке болтов 22 крепления крышек 17 к корпусу 1 устройства.

Устройство работает следующим образом. При подключении обмотки 3 статора 2 к источнику трехфазного тока образуется вращающийся магнитный поток (магнитное поле), который замыкается по стали статора 2 (спинке и зубцам пакета), слою эпоксидного компаунда 6, покрывающего сталь расточки статора, обрабатываемой жидкости 5, слою эпоксидного компаунда 10, покрывающего наружную поверхность ротора, стали пакета ротора 7 (зубцам и спинке), производя электромагнитную обработку жидкости 5 в межполюсном пространстве магнитной системы устройства. На фиг. 2 силовые линии магнитного потока (поля) показаны пунктиром. Это поле характеризуется высоким значением его напряженности в жидкости (порядка 600-700 кА/м), что легко подтверждается расчетом и практическими данными (известно, что магнитная индукция в воздушном зазоре асинхронных электродвигателей достигает 8500-9300 Гс), что способствует повышению эффективности электромагнитной обработки жидкости.

Кроме того, вращающееся магнитное поле статора наводит в трехфазной обмотке 9 ротора 7 (и в жидкости, находящейся в межполюсном пространстве магнитной системы) электродвижущую силу (ЭДС), а так как концы этой обмотки с действующей в ней суммарной ЭДС, равной, как уже было сказано выше, удвоенному значению фазной ЭДС трехфазной обмотки ротора, соединены с пластинами-электродами 12, установленными на обоих концах ротора, то по жидкости 5 в межполюсном пространстве магнитной системы устройства будет протекать переменный ток (от одной платины-электрода к другой), величина которого главным образом будет определяться величиной приложенного к пластинам-электродам напряжения (ЭДС обмотки ротора) и сопротивлением обрабатываемой в межполюсном пространстве магнитной системы устройства жидкости (ток от наведенной в жидкости ЭДС можно не учитывать ввиду его малости).

Этот ток может быть значительным (десятки и более ампер), несмотря на довольно большое электрическое сопротивление жидкости, поскольку величина ЭДС обмотки ротора ввиду большого количества витков тоже может быть получена большой (сотни и более вольт); кроме того, максимальному прохождению тока именно по жидкости в межполюсном пространстве магнитной системы устройства способствует электроизоляция всех токопроводящих частей, контактирующих с обрабатываемой жидкостью, внутри корпуса устройства (кроме, разумеется, пластин-электродов), включая и внутреннюю поверхность подводящего и отводящего штуцеров.

Таким образом, на протекающую в межполюсном пространстве магнитной системы устройства жидкость одновременно воздействуют интенсивное магнитное поле и значительный переменный электрический ток, во много (десятки и более) раз больший, чем в известных аналогах и прототипе, что, безусловно, приведен к увеличению эффективности ее (жидкости) электромагнитной обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 1998 |

|

RU2131400C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 2005 |

|

RU2284302C1 |

| СПОСОБ ЭЛЕКТРОМАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2176620C2 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 1992 |

|

RU2026266C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 2007 |

|

RU2347756C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 1991 |

|

RU2051118C1 |

| БЕСКОЛЛЕКТОРНАЯ УНИВЕРСАЛЬНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА БЕЛАШОВА | 1998 |

|

RU2130682C1 |

| УНИВЕРСАЛЬНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА БЕЛАШОВА | 1996 |

|

RU2118036C1 |

| УНИВЕРСАЛЬНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА БЕЛАШОВА | 1996 |

|

RU2096898C1 |

| СПОСОБ ОБРАБОТКИ ЭЛЕКТРОЛИТА ЭЛЕКТРИЧЕСКИМ И МАГНИТНЫМ ПОЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229446C1 |

Изобретение относится к устройствам для электромагнитной обработки жидкости и может быть использовано в различных отраслях промышленности при омагничивании водных систем. Устройство содержит установленный в корпусе трехфазный статор с обмоткой, создающей вращающееся магнитное поле, и ротор. Ротор снабжен трехфазной многовитковой обмоткой. Концы обмотки ротора соединены с пластинами-электродами. Для получения максимальной ЭДС на концах обмотки ротор установлен неподвижно. Емкость для жидкости образована между частями герметизированных и электроизолированных статора и ротора. Внутренняя поверхность подводящего и отводящего штуцеров покрыты слоем электроизоляции. Конструкция позволяет существенно повысить эффективность обработки жидкости за счет увеличения электрического напряжения на пластинах-электродах и создания условий протекания этого тока по жидкости. 4 ил.

Устройство для электромагнитной обработки жидкости, включающее корпус, в котором установлен статор из набора листов электротехнической стали, с уложенной в его пазы обмоткой, которая вместе с пакетом стали статора герметизирована и электрически изолирована от обрабатываемой жидкости, и ротор также из набора листов электротехнической стали, с пазами и зубцами на боковой поверхности, покрытыми слоем изоляции, который концентрично, с зазором для прохода обрабатываемой жидкости, установлен внутри статора и емкости и содержит на концах электропроводные, неизолированные от электрического контакта с обрабатываемой жидкостью пластины, а также образованную внутри корпуса емкость для жидкости с подводящим и отводящим штуцерами, отличающееся тем, что ротор установлен неподвижно и снабжен уложенной в его пазы многовитковой обмоткой, которая вместе с пакетом стали ротора герметизирована и электрически изолирована от обрабатываемой жидкости, при этом концы этой обмотки с действующей в ней суммарной ЭДС, наведенной вращающимся или пульсирующим магнитным полем статора, соединены с установленными на изоляторах на обоих концах ротора электропроводными, неизолированными от электрического контакта с обрабатываемой жидкостью пластинами-электродами, а все остальные токопроводящие части внутри корпуса устройства, включая и внутреннюю поверхность подводящего и отводящего штуцеров, покрыты слоем электроизоляции.

| RU 2052917 C1, 1995 | |||

| Устройство для магнитной обработки жидкости | 1984 |

|

SU1212971A1 |

| Устройство для магнитной обработки жидкости | 1984 |

|

SU1188106A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ОПРЕДЕЛЕНИЯ СОСТАВА РЕАКЦИОННОГО ПОТОКА | 0 |

|

SU255914A1 |

| ПРИВОД ШПИНДЕЛЯ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 0 |

|

SU374126A1 |

Авторы

Даты

1999-03-10—Публикация

1998-02-19—Подача