Настоящее изобретение относится к загрузочному устройству шахтной печи с вращающимся желобом, содержащему раму, выступающую над шахтной печью, загрузочный бункер, установленный на раме, корпус привода желоба, одна сторона которого герметично соединена с загрузочным бункером, а другая жестко крепится к установочному фланцу шахтной печи, и по крайней мере один подшипник качения большого диаметра, который установлен в корпусе и служит опорой вращающегося желоба.

Устройства подобного типа описаны, например в US-A-3880302 и US-A-5022806. В этих устройствах желоб подвешен во вращающемся кожухе, который опирается на расположенный в корпусе подшипник качения большого диаметра. Вращающийся кожух образует нижнюю часть осевого канала для прохода шихты, соединяющего загрузочный бункер с желобом, а подшипник качения большого диаметра окружает снаружи этот осевой канал. Подшипник качения воспринимает большую осевую силу и большой опрокидывающий момент. Подшипник состоит из двух соосных колец, соединенных элементами качения. Одно из двух колец жестко крепится к вращающемуся кожуху, а другое крепится к опорной плите корпуса. Корпус имеет нижний фланец, с помощью которого он жестко крепится на установочном фланце шахтной печи. Загрузочный бункер герметично соединен с корпусом либо жестко, либо соединительным элементом с промежуточным сильфоном. В итоге в известных устройствах вес желоба передается непосредственно через опорную плиту и корпус на установочный фланец шахтной печи.

В течение 20 последних лет для доменных печей было разработано большое количество различных загрузочных устройств с такого типа подвеской желоба. Практика показала, что использование для создания подвески вращающегося желоба расположенного в корпусе подшипника качения большого диаметра является наиболее оптимальным и надежным решением.

Хотя такого типа подвеска вращающегося желоба и удовлетворяет фактически всем предъявляемым к ней требованиям, тем не менее следует подчеркнуть, что на практике срок службы подшипника качения большого диаметра оказывается ниже его расчетной долговечности. Несмотря на то, что этот факт в последние годы считается общепризнанным, тем не менее ни один из специалистов в данной области не может объяснить, почему в процессе эксплуатации подшипник качения нужно менять чаще, чем это следовало бы делать, исходя из его расчетной долговечности.

Основная проблема, на решение которой направлено настоящее изобретение, заключается в увеличении срока службы подшипника качения, используемого в устройстве описанного выше типа.

Для решения этой проблемы предлагается включить в цепь жестких элементов, механически соединяющих жестко соединенный с шахтной печью установочный фланец с подшипником качения, образующим опору для вращающегося желоба, по крайней мере одно податливое соединительное звено, позволяющее существенно уменьшить влияние деформаций установочного фланца на подшипник качения.

Основная идея настоящего изобретения связана с тем, что жестко соединенный с шахтной печью установочный фланец подвержен асимметричным деформациям, которые влияют на долговечность подшипника качения. Эти деформации установочного фланца шахтной печи обусловлены, с одной стороны, давлением, создаваемым внутри печи, а с другой стороны, ее тепловыми расширениями. Асимметричный характер деформаций связан с тем, что купол шахтной печи, к которому жестко крепится установочный фланец, представляет собой несимметричное сооружение, которое, например, имеет отдельные местные отверстия большого размера. Поэтому такой купол под влиянием внутреннего давления и одновременно возникающих в нем температурных напряжений деформируется несимметрично. Кроме того, нагрев такого купола также носит неравномерный характер. Более тонкая в отдельных местах внутренняя огнеупорная футеровка купола является причиной несимметричного нагрева купола, и как следствие этого причиной несимметричного поля температурных напряжений, возникающих в стенке купола. Очевидно, что при несимметричном характере деформации купола несимметрично будет деформироваться и соединенный с ним установочный фланец.

В известных в настоящее время устройствах эти несимметричные деформации установочного фланца передаются через цепь более или менее жестких элементов корпуса на подшипник качения. Поэтому в подшипнике также возникают несимметричные поля напряжений и деформаций, которые влияют на круглость и плоскостность подшипника. Следствием этого является более быстрый износ элементов качения и естественное снижение долговечности подшипника, что в ряде случаев приводит к полному заклиниванию подшипника до истечения его теоретически расчетного срока службы.

В предлагаемом устройстве в цепь жестких элементов, соединяющих установочный фланец шахтной печи с подшипником качения, служащим опорой вращающегося желоба, включен податливый соединительный элемент, который воспринимает и амортизирует основную часть асимметричных деформаций установочного фланца, исключая тем самым изменение под действием этих деформаций геометрии подшипника качения.

В первом предпочтительном варианте изобретения податливый соединительный элемент расположен между опорной плитой и внешним кожухом корпуса. Подшипник качения крепится к опорной плите, а внешний кожух корпуса крепится непосредственно к установочному фланцу, соединенному с шахтной печью. При этом деформации этого фланца в основном воспринимаются податливым соединительным элементом. Достигаемый при этом амортизационный эффект можно усилить, если опорную плиту выполнить с элементами жесткости и сделать ее более жесткой, чем податливый элемент.

В другом предпочтительном варианте изобретения податливый соединительный элемент образован первым соединительным элементом с промежуточным сильфоном, который герметично соединяет корпус, внутри которого находится подшипник качения, с установочным фланцем печи и допускает относительные перемещения корпуса и установочного фланца шахтной печи. При этом опорой корпуса служит либо непосредственно жесткая рама, либо загрузочный бункер. Сам загрузочный бункер либо непосредственно, либо через промежуточное устройство крепится к жесткой раме. В такой конструкции отсутствует жесткая связь между установочным фланцем и корпусом, образующим опору подшипника качения.

В третьем предпочтительном варианте изобретения податливый соединительный элемент расположен между опорной плитой корпуса и подшипником качения. Такое решение обеспечивает лучшую защиту подшипника качения, поскольку при этом амортизируются и деформации опорной плиты.

В первом и третьем вариантах податливый соединительный элемент предпочтительно выполнить в виде кольца, круглая стенка которого образует деформируемый петлевой соединительный элемент с промежуточным сильфоном.

В четвертом предпочтительном варианте изобретения предлагаемый в нем податливый соединительный элемент непосредственно соединяет корпус с установочным фланцем. Эта конструкция отличается от описанного выше первого варианта тем, что через податливый соединительный элемент вес корпуса и желоба непосредственно передается на установочный фланец шахтной печи, тогда как используемый в первом варианте соединительный элемент с промежуточным сильфоном только герметично соединяет корпус с установочным фланцем шахтной печи и не предназначен для восприятия веса корпуса и желоба.

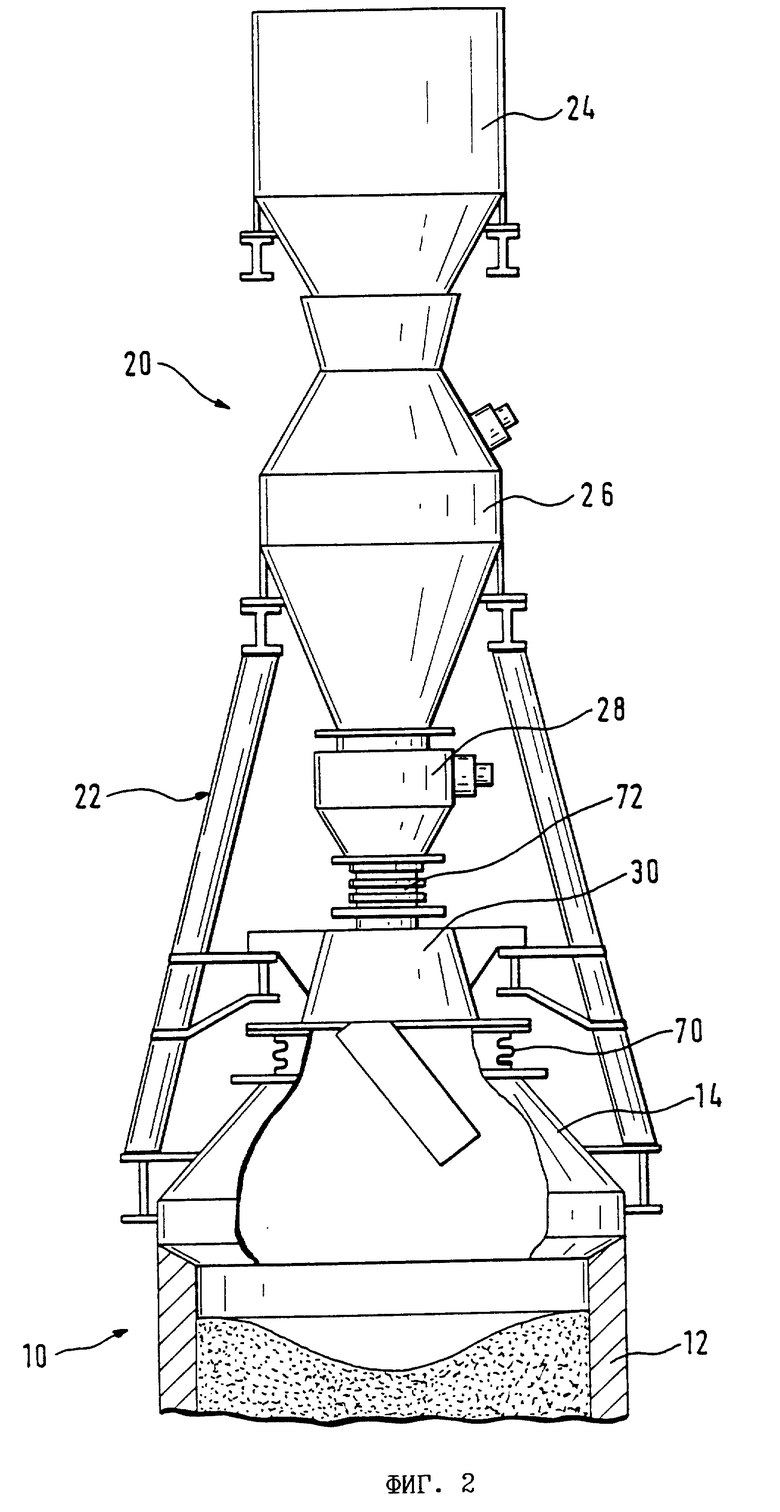

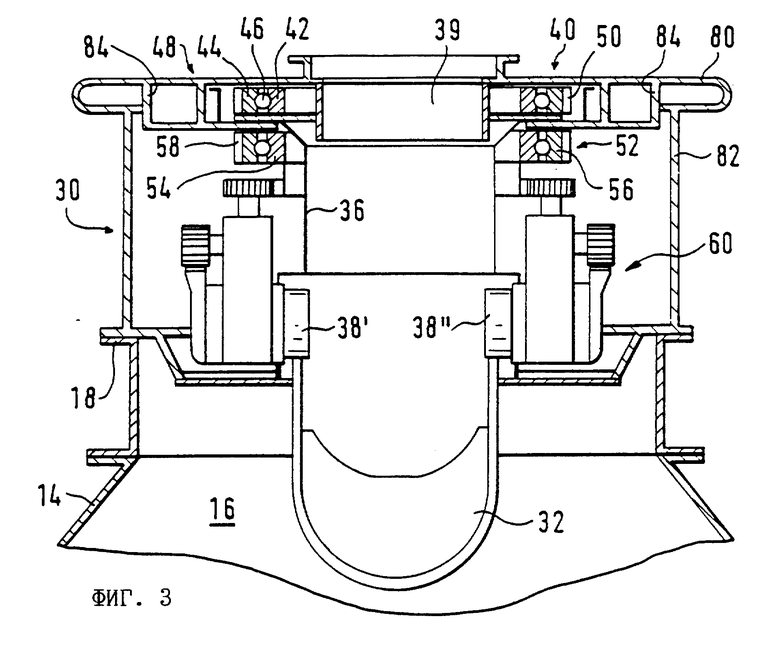

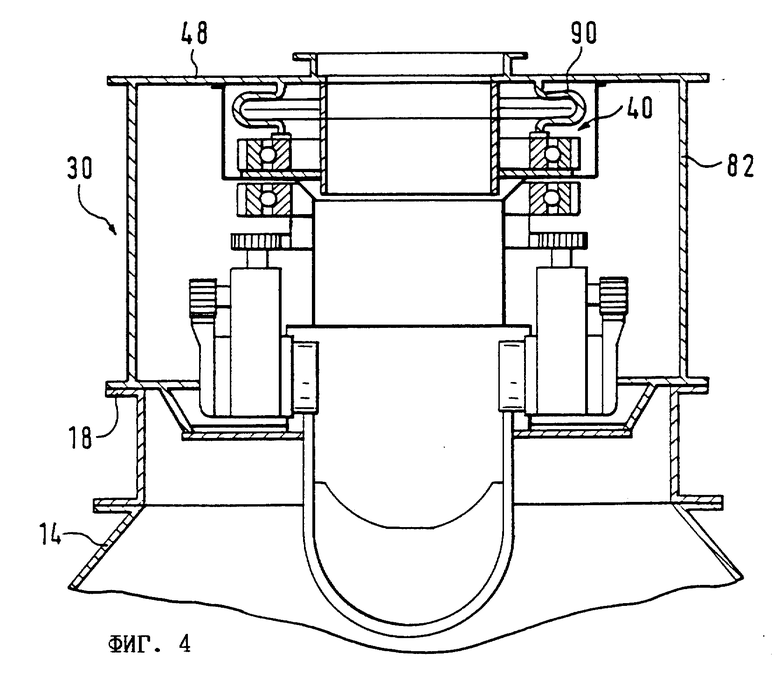

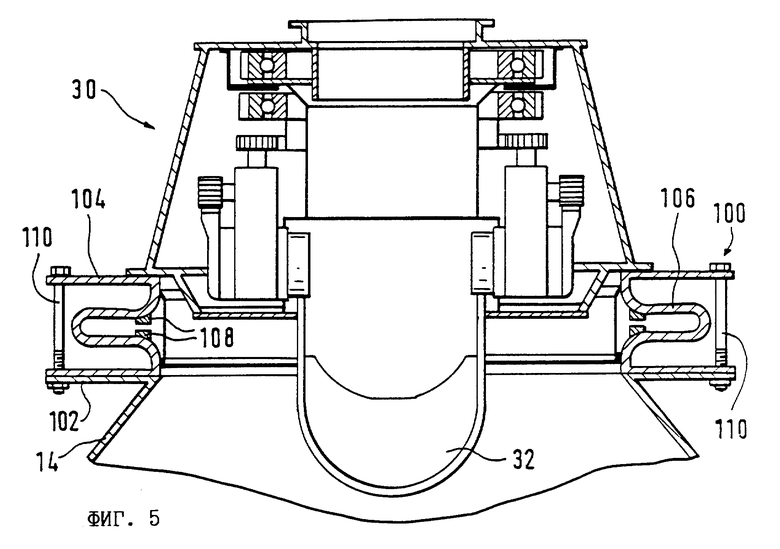

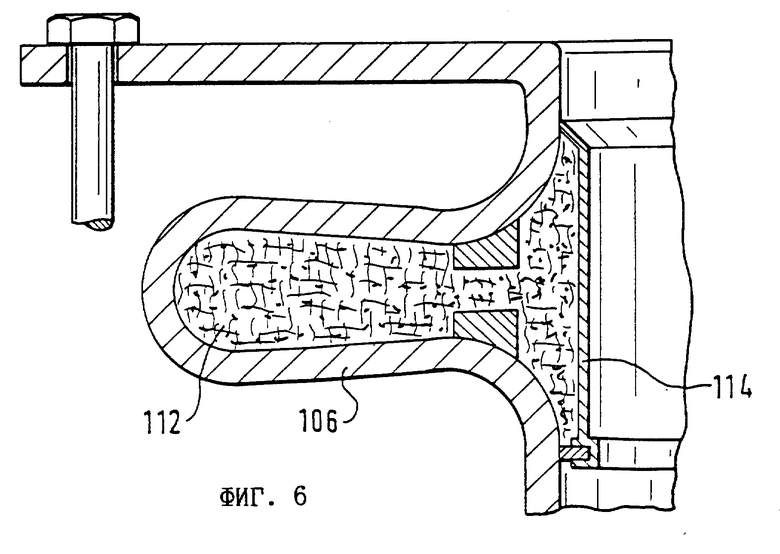

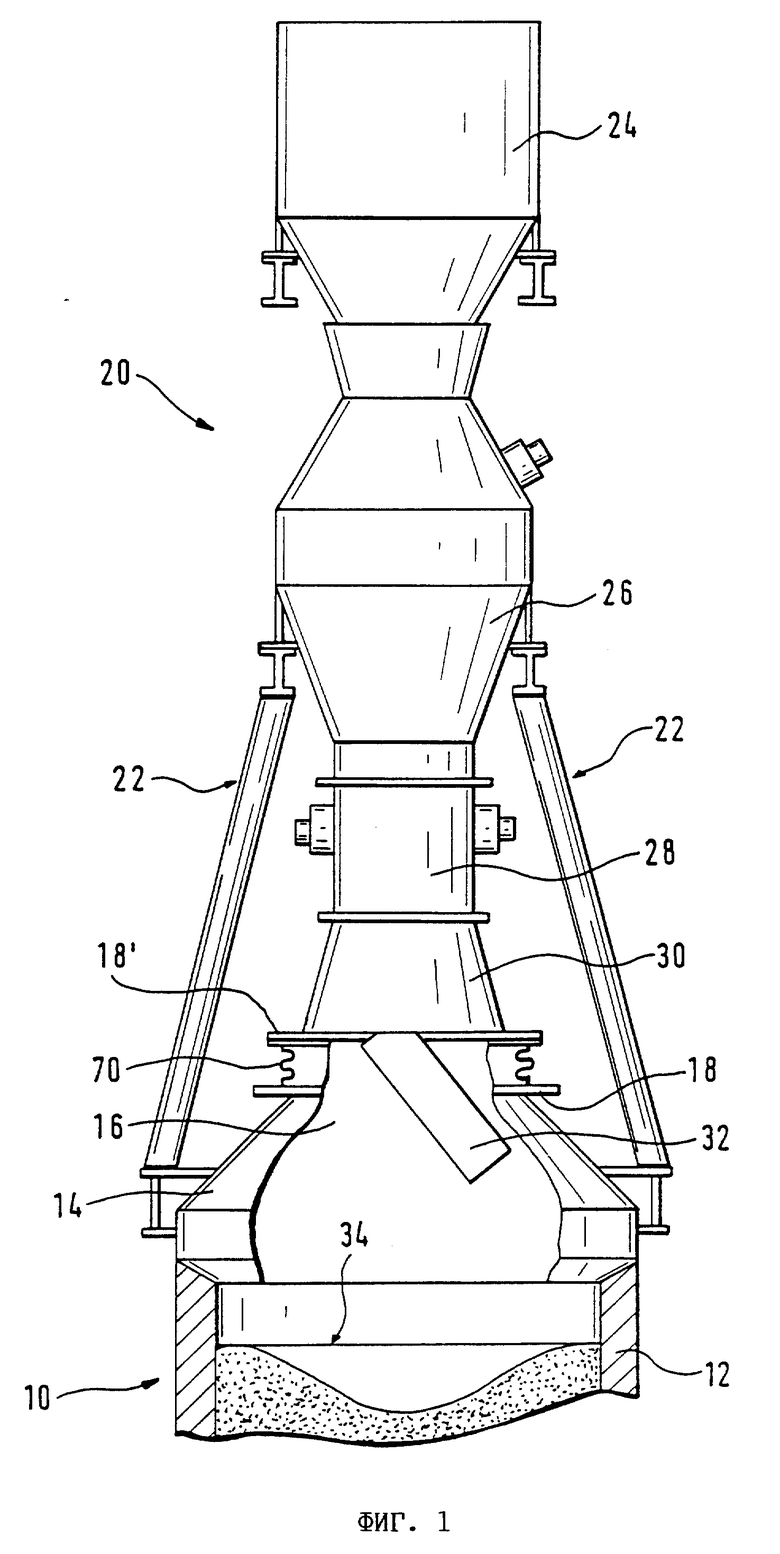

Остальные преимущества и отличительные особенности изобретения подробно представлены в приведенном ниже описании нескольких предпочтительных вариантов выполнения изобретения, которые показаны на приложенных к описанию чертежах, на которых изображено на фиг. 1 - общий вид, частично в разрезе шахтной печи, оборудованной выполненным по первому варианту изобретения загрузочным устройством с вращающимся желобом; на фиг. 2 - общий вид другого варианта устройства по фиг. 1; на фиг. 3 - поперечный разрез вертикальной плоскостью корпуса привода вращающегося желоба, образующего один из узлов выполненного по второму варианту изобретения загрузочного устройства с вращающимся желобом; на фиг. 4 - поперечный разрез вертикальной плоскостью корпуса привода вращающегося желоба, образующего один из узлов выполненного по третьему варианту изобретения загрузочного устройства с вращающимся желобом; на фиг. 5 - поперечный разрез вертикальной плоскостью корпуса привода вращающегося желоба, образующего один из узлов выполненного по четвертому варианту изобретения загрузочного устройства с вращающимся желобом; на фиг. 6 - изображение детали податливого соединительного элемента по фиг. 5.

На фиг. 1 показана шахтная печь 10. Такая печь может, например, представлять собой доменную печь, хотя в принципе это может быть и любая другая печь, оборудованная загрузочным вращающимся желобом. Печь 10 имеет цилиндрический корпус 12 и верхний купол 14. В верхнем куполе 14 имеется загрузочное отверстие 16, вокруг которого расположен установочный фланец 18, который далее называется установочным фланцем 18 шахтной печи 10. Этот установочный фланец 18 жестко крепится к куполу 14 и поэтому подвержен тем же деформациям, что и купол.

Загрузочное устройство 20 с вращающимся желобом включает, во-первых, раму 22, которая охватывает купол 14 шахтной печи и которая опирается, например, на корпус 12 шахтной печи. В некоторых случаях вокруг шахтной печи монтируется отдельная рама, часто называемая квадратной башней, на которую устанавливается рама 22. Сверху вниз на фиг. 1 показаны следующие узлы загрузочного устройства: неподвижный или вращающийся бункер 24, в который загружается материал; загрузочный бункер 26, один конец которого герметично соединен с бункером 24, а другой соединен с шахтной печью 10; весовое устройство 28 для взвешивания загружаемого в печь материала, которое в большинстве случаев представляет собой расположенный под загрузочным бункером 26 отдельный элемент, который, однако, для простоты рассматривается в настоящем описании как один из элементов загрузочного бункера 26; корпус 30 привода желоба; и желоб 32, который может вращаться вокруг вертикальной оси шахтной печи 10 и угол наклона которого по отношению к вертикали в большинстве конструкций, как правило, изменяется в процессе загрузки.

Загружаемый материал из загрузочного бункера 26 проходит через весовое устройство 28 и попадает на расположенный в корпусе 30 вращающийся желоб 32. Последний распределяет загружаемый в печь материал по поверхности 34 шихты. Внутри корпуса 30 расположены детали подвески желоба и механизм его вращения. В указанных во вводной части описания публикациях описаны различные типы устройств для подвески и привода желоба во вращение. Ниже описана показанная на фиг. 3 одна из возможных конструкций таких устройств для подвески и привода желоба.

На фиг. 3 показан желоб 32, который соединен с вращающимся кожухом 36 двумя боковыми осями 38' и 38''. Эти боковые оси 38' и 38'' определяют положение горизонтальной оси поворота желоба 32, при повороте которого относительно этой оси меняется угол наклона желоба к вертикали. Вращающийся кожух 36 образует нижнюю часть канала 39 загрузки, ось которого совпадает с осью печи 10. Кожух 36 установлен в расположенном в корпусе 30 подшипнике качения 40 большого диаметра, внутри которого проходит канал 39 загрузки и который определяет положение вертикальной оси вращения кожуха 36. Подшипник качения 40 представляет собой проверенный и испытанный элемент подвески вращения желоба 36. Подшипник 40 состоит из внутреннего кольца 42 и наружного кольца 44, которые соединены друг с другом элементами 46 качения, и может передавать большие осевые усилия и большие опрокидывающие моменты. Предпочтительно в качестве опоры вращающегося кожуха 36 использовать наружное кольцо 44, а внутреннее кольцо 42 закрепить на опорной плите 48 корпуса 30. На наружном кольце 44 закреплено зубчатое колесо 50, которое входит в зацепление с первой шестерней (не показана) приводного механизма (не показан), предназначенного для вращения кожуха 36 и, следовательно, желоба 32 вокруг оси шахтной печи 10.

Механизм поворота позволяет менять угол наклона желоба 32 в процессе его вращения. Обычно этот механизм содержит второй подшипник качения 52 большого диаметра, внутреннее кольцо 54 которого крепится к опорной плите 48. На наружном кольце 56 этого второго подшипника качения закреплено зубчатое колесо 58, которое входит в зацепление с другой шестерней (не показана) приводного механизма. С помощью этого приводного механизма осуществляется вращение внешнего кольца 56 с переменным угловым фазовым сдвигом по отношению к вращению кожуха 36. Механизм 60, которым наружное кольцо 56 механически соединено по крайней мере одной из осей 38', 38'', позволяет преобразовать эту разницу в угловых фазах или фазовый сдвиг в поворот желоба вокруг осей 38', 38''. Такие механизмы поворота подробно описаны в указанных во введении публикациях.

В соответствии с настоящим изобретением в жесткую цепь элементов, соединяющих подшипник качения 40, несущий вращающийся желоб 32, с установочным фланцем 18 шахтной печи, включен по крайней мере один податливый соединительный элемент, который исключает передачу деформаций установочного фланца 18 на подшипник качения 40. Возможные дающие положительный эффект варианты выполнения изобретения показаны на фиг. 1-5.

На фиг. 1 показан соединительный элемент 70 с промежуточным сильфоном, расположенный между фланцем 18 купола 14 печи и соединяемым с ним фланцем 18' корпуса 30. Этот соединительный элемент 70 с промежуточным сильфоном выполнен, например, в виде металлического сильфона, обеспечивающего герметичность соединения корпуса 30 и шахтной печи 10 и допускающего возможность относительных перемещений двух фланцев 18 и 18'. Корпус 30 закреплен на весовом устройстве 28, которое соединено с загрузочным бункером 26. Состоящий из загрузочного бункера 26 и весового устройства 28 узел опирается, как было указано выше, на раму 22. В этой конструкции соединительный элемент 70 с промежуточным сильфоном главным образом выполняет роль уплотнения и не воспринимает вес узла, состоящего из корпуса 30 и желоба 32. Очевидно, что в этом варианте несимметричная деформация купола 14, обусловленная, например, влиянием несимметричного температурного поля или действующего на купол внутреннего давления, не будет сопровождаться соответствующими деформациями корпуса 30. При этом в расположенном в корпусе 30 подшипнике качения 40 не будут возникать напряжения, связанные с несимметричной деформацией купола 14.

Устройство, показанное на фиг. 2, отличается от показанного на фиг. 1 устройства тем, что в этом варианте корпус 30 непосредственно опирается на раму 22. В этой конструкции использован еще один соединительный элемент 72 с промежуточным сильфоном, расположенный между узлом, состоящим из загрузочного бункера 26 и весового устройства 28, и корпусом 30. Преимуществом такой конструкции является то, что корпус 30, обычно более горячий, чем загрузочный бункер 26, может свободно расширяться в обе стороны. Кроме того, применение второго соединительного элемента с промежуточным сильфоном особенно целесообразно в тех случаях, когда требуется осуществлять непрерывное взвешивание загрузочного бункера с использованием датчиков веса, смонтированных в месте крепления бункера 26 к раме 22.

На фиг. 3 показан предпочтительный вариант предлагаемой в изобретении конструкции, в которой податливый соединительный элемент образует часть корпуса 30. Этот податливый соединительный элемент содержит, а точнее выполнен в виде деформируемого кольца 80, соединяющего опорную плиту 48 корпуса 30 с его наружным кожухом 82. В этой конструкции корпус 30 можно жестко закрепить на установочном фланце 18 шахтной печи 10. При этом деформации фланца 18 будут передаваться на стенку 82 корпуса 30, однако не будут влиять или будут влиять незначительно на опорную плиту 48. Следует подчеркнуть, что на опорной плите 48 целесообразно выполнить имеющие форму коробов 84 усиливающие элементы, повышающие жесткость плиты. Очевидно, что чем больше будет разница в жесткостях установочной плиты 48 и деформируемого кольца 80, тем большую часть деформаций наружного кожуха 82 будет брать на себя деформируемое кольцо. Увеличение жесткости опорной плиты 48 усиливает эффект амортизации деформаций деформируемым кольцом 80, а при большой жесткости опорной плиты 48 она вообще практически не будет деформироваться ни в своей плоскости, ни в перпендикулярном своей плоскости направлении. В заключение следует отметить, что в этой конструкции деформация купола 14 не будет оказывать никакого воздействия на закрепленное на опорной плите 48 кольцо 42 подшипника качения 40 и не будет нарушать его круглости и плоскостности.

Деформируемое кольцо 80 представляет собой, например, кольцо с открытым U-образным поперечным сечением. Одна из горизонтальных стенок кольца образует фланец, который, например, сваркой, соединен со стенкой 82, а другая горизонтальная стенка образует фланец, который, например также с помощью сварки, соединен с опорной плитой 48. Размеры кольца 80, как уже было отмечено выше, выбираются исходя из того, чтобы кольцо имело значительно меньшую жесткость, чем опорная плита 48. При этом деформации стенки 82 будут сопровождаться соответствующими деформациями имеющего U-образное поперечное сечение кольца 80 и не будут оказывать влияния на форму плиты 48.

В показанной на фиг. 4 конструкции податливый соединительный элемент также образует часть корпуса 30. В этом варианте соединение наружного кожуха корпуса 30 и опорной плиты 48 выполнено относительно жестким. С другой стороны, опорная плита 48 соединена с подшипником качения 40 деформируемой втулкой 90. Эта втулка амортизирует любые возможные деформации опорной плиты 48 и исключает передачу соответствующих напряжений на подшипник качения 40. Имеющий несколько измененную конструкцию показанный на фиг. 4 корпус может быть жестко закреплен на фланце 18 купола 14.

В варианте, показанном на фиг. 5, податливый соединительный элемент 100 расположен между корпусом 30 и куполом 14, и через него на купол 14 передается суммарный вес корпуса 30 и желоба 32. Податливый элемент 100 имеет нижний фланец 102, который крепится к куполу 14, и установочный фланец 104, на который опирается корпус 30. Фланцы 102 и 104 соединены деформируемой металлической стенкой 106, выполненной в виде открытой изнутри петли. Следует подчеркнуть, что этой петле предпочтительно придать форму лиры. Размеры металлической стенки 106 выбираются исходя из того, чтобы она могла передавать вес корпуса 30 с желобом 32 от установочного фланца 104 на нижний фланец 102 и одновременно допускала возможность относительных горизонтальных и/или вертикальных перемещений фланцев 102 и 104. Для ограничения относительных перемещений фланцев 102 и 104, которые не должны приводить к возникновению в металлической стенке 106 пластических деформаций, используются упоры 108 и 110. Упоры 108 препятствуют слишком большому сжатию податливого элемента 100. Элементы 110, с другой стороны, ограничивают растяжение податливого элемента и относительные перемещения фланцев 102 и 104 в горизонтальной плоскости. Следует заметить, что основным назначением шпилек 110 является ограничение осевого растяжения образованной стенкой 106 петли под действием давления внутри печи (фоновый эффект).

На фиг. 6 подробно показан предпочтительный вариант выполнения податливого элемента 100. В этом варианте образованная стенкой 106 петля полностью заполнена материалом 112. Этот материал представляет собой изоляционный сжимаемый материал, например, минеральное волокно. Петля изнутри закрыта кольцевой сеткой 114, которая не влияет на деформацию петли. Преимуществом такого варианта выполнения податливого элемента 100 является то, что его деформируемая стенка 106 защищена от перегрева, который может отрицательно сказаться на ее упругих свойствах. Необходимо отметить также, что заполнение внутренней полости петли несжимаемыми материалами, которые могут оказать влияние на деформации стенки 106, недопустимо.

Следует подчеркнуть, что специалисту в данной области представляется очевидной возможность одновременного использования в одном загрузочном устройстве шахтной печи с вращающимся желобом двух или более предложенных в изобретении соединительных элементов с промежуточным сильфоном, совместная работа которых будет сопровождаться амортизацией деформаций купола 14. Так, например, решение, показанное на фиг. 3, можно реализовать одновременно с решением, показанным на фиг. 2 или 5, или решение, показанное на фиг. 4, можно реализовать одновременно со всеми другими решениями.

Устройство содержит выступающую над шахтной печью раму, установочный фланец, жестко закрепленный на шахтной печи, загрузочный бункер, установленный на раме, корпус привода желоба, один конец которого герметично соединен с загрузочным бункером, а другой - соединен с установочным фланцем, и по крайней мере один установленный в корпусе подшипник качения большого диаметра, который служит опорой для желоба. Для увеличения срока службы подшипника качения в цепь жестких элементов, соединяющих установочный фланец с подшипником качения, включен по крайней мере один податливый соединительный элемент, который существенным образом ограничивает жесткую передачу деформаций установочного фланца на подшипник качения. Использование изобретения позволяет увеличить срок службы подшипника качения. 11 з.п.ф-лы, 6 ил.

| US 5022806 A, 11.06.91 | |||

| Распределитель шихты загрузочного устройства доменной печи | 1989 |

|

SU1678845A1 |

| Устройство для загрузки шахтной печи | 1986 |

|

SU1498395A3 |

| US 3880302 A, 28.04.75 | |||

| КЛЕТКИ SC-β И КОМПОЗИЦИИ И СПОСОБЫ ДЛЯ ИХ СОЗДАНИЯ | 2014 |

|

RU2692595C2 |

Авторы

Даты

1999-03-10—Публикация

1995-05-05—Подача