Изобретение относится к организации низкотемпературного сжигания измельченного топлива: угля, растительных отходов, торфа, шламов и др. и может использоваться в энергетических и промышленных котлах.

Известен способ сжигания измельченного топлива и циклонный предтопок котла для его осуществления. Топливо и воздух подают тангенциально в циклонный предтопок. Здесь топливо сжигают при высокой 1700 - 1800oC температуре, обеспечивающей режим удаления золы в виде жидкого шлака, а газы через пережим и шлакоулавливающий пучок, который сформирован отгибкой топочных экранов, сбрасывают в топочный объем котла.

Недостатками этого способа и устройства являются: большие размеры топочного объема и собственно котла. Действительно, несмотря на высокие теплонапряженность и эффективность выгорания топлива в циклонном предтопке, наличие капель жидкого шлака в продуктах сгорания требует помимо установки шлакоулавливающего пучка еще и установки большого экранированного дополнительного топочного объема. Здесь продукты сгорания охлаждаются до температуры размягчения золы и шлакования труб котла (1000 - 1200oC). Охлаждение требует практически того же объема топки котла, что и при камерном сжигании, большие выбросы оксидов серы и азота, так как высокотемпературный режим сжигания не позволяет организовать в топочном процессе серопоглощения и сопровождается высокой эмиссией оксидов азота.

Из известных технических решений наиболее близким по технической сущности к заявляемым способу и устройству, прототипом, является способ сжигания измельченного топлива в циклонном предтопке с последующим охлаждением продуктов сгорания в котле. Циклонный предтопок содержит несколько отделенных уступами и пережимами камер, в том числе камеры газификации и дожигания с тангенциальными соплами первичного и вторичного дутья. При этом благодаря газификации и ступенчатой подаче дутья снижается эмиссия оксидов азота.

Недостатки этого способа и устройства также использующих высокотемпературное горение, те же, что были присущи аналогу: большие выбросы оксидов серы, но эмиссия оксидов азота снижается, большие размеры охлаждающего топочного объема.

Кроме того, проблематично без применения охлаждаемых элементов выполнить надежно работающие при температурах 1450 - 1500oC в высококонцентрированном двухфазном потоке уступы и пережимы, выделяющие отдельные камеры в циклонном предтопке.

Целью настоящего изобретения является уменьшение выбросов оксидов серы и азота, снижение размеров топочного объема и собственно котла, а также повышение надежности и работоспособности конструкции циклонного предтопка.

Поставленная цель достигается тем, что топочные газы охлаждают в камере дожигания и температуру в циклонном предтопке поддерживают на уровне, не превышающем температуру начала размягчения золы, причем частицы золы и кокса удерживают в камере газификации.

Цель также достигается тем, что в циклонном предтопке, содержащем соосно расположенные камеры газификации и дожигания с тангенциальными соплами первичного и вторичного дутья соответственно, в камере дожигания и/или на ее боковых стенках размещены поверхности нагрева котла, а тангенциальные сопла вторичного дутья ориентированы в сторону камеры газификации, причем ее поперечный разрез больше, чем у камеры дожигания, и/или эти камеры отделены пережимом, имеющим каналы, ориентированные по направлению подачи вторичного дутья.

Дополнительно поверхности нагрева выполнены отгибкой топочных экранов внутрь камеры дожигания, а уступы и пережимы на входе и выходе из камеры дожигания образованы участками газоплотных экранов или обмуровкой, уложенной на трубах поверхностей нагрева, или установленными на них отбойными элементами, например жалюзи.

Именно выполнение поверхностей нагрева в камере дожигания и/или на ее боковых стенках позволяет поддерживать температуру в циклонном предтопке на уровне, не превышающем температуру начала размягчения золы (для большинства топлив она составляет 950 - 1200oC).

Ориентация сопел вторичного дутья в сторону камеры газификации и выполнение камеры газификации с большим поперечным размером, чем у камеры дожигания или отделение этих камер пережимом с каналами, ориентированными по направлению подачи вторичного дутья, обеспечивает удержание частиц золы и кокса в камере газификации.

Выполнение поверхностей нагрева отгибкой топочных экранов внутрь камеры дожигания, а уступов и пережимов на входе и выходе из камеры дожигания участками газоплотных экранов или обмуровкой, уложенной на трубах поверхностей нагрева, а также, как вариант, установка на поверхностях нагрева отбойных элементов, например жалюзи, повышает надежность и работоспособность конструкции предлагаемого циклонного предтопка. Все вышеперечисленное позволяет сделать вывод, что заявляемые способ и устройство для его осуществления связаны единым изобретательским замыслом.

Таким образом, в заявляемом способе и циклонном предтопке осуществляется низкотемпературное ступенчатое (газификация-дожигание) сжигание топлива и соответственно: продукты сгорания не содержат липких, расплавленных частиц золы и могут сразу направляться для охлаждения в конвективный газоход котла без опасности его зашлаковывания, т.е. здесь не требуется специального ограниченного экранами охлаждающего топочного объема, и габариты котла существенно сокращаются, эмиссия оксидов азота снижается, а оксиды серы при температурах ниже 950 - 1200oC будут активно поглощаться щелочными металлами собственной золы или на специально вводимых добавках серопоглотителя.

Возможность размещения поверхностей нагрева котла в камере дожигания без опасности их износа обеспечивается за счет удержания абразивных частиц золы и кокса за уступом и/или пережимом в камере газификации и сброса частиц туда из камеры дожигания потоком вторичного дутья.

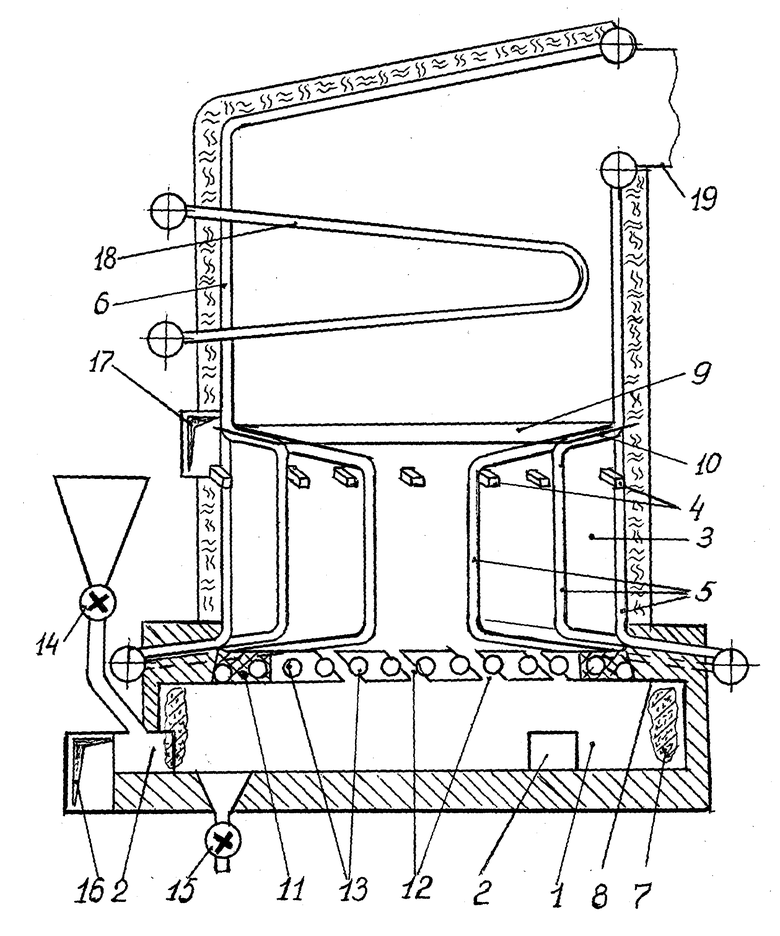

На чертеже приведен общий вид циклонного предтопка котла для осуществления способа сжигания измельченного топлива.

Циклонный предтопок кота состоит из камеры 1 газификации с тангенциальными соплами 2 первичного дутья и камеры 3 дожигания с тангенциальными соплами 4 вторичного дутья, ориентированными в сторону камеры 1 газификации, и поверхностью нагрева, которая выполнена отгибкой труб 5 топочных экранов 6 внутрь камеры 3 дожигания. Для обеспечения удержания частиц золы и кокса в виде вращающегося в камере 1 газификации слоя 7 циклонный предтопок имеет пережимы и уступы. Как показано на чертеже камера 1 газификации выполнена с поперечным размером, большим чем у камеры 3 дожигания, т.е. отделена от последней уступом 8. Камера 3 дожигания сверху имеет пережим 9, образованный участком 10 газоплотного экрана, а ее нижний пережим 11 имеет ориентированные по направлению подачи вторичного дутья каналы 12, сформированные обмуровкой, уложенной на трубы 13. При этом пережимы 9, 11 и уступ 8 охлаждаются трубами 5, 13, и таким образом они защищены от перегрева, их работоспособность и надежность повышаются.

Кроме того, имеются необходимые для работы топки и котла система 14 топливоподачи, система 15 золоудаления, короба подачи первичного 16 и вторичного 17 дутья, конвективные поверхности 18 нагрева котла, дымоход 19 и другие элементы котлоагрегата.

Устройство реализует заявляемый способ и работает следующим образом.

Измельченное топливо в камере 1 газификации перерабатывают в потоке первичного дутья (воздушное или паровоздушное дутье). Это дутье подают через тангенциальные сопла 2 первичного дутья совместно с топливом, поступающим из системы 14 топливоподачи. Благодаря уступу 8, пережиму 11 и потоку первичного дутья в камере 1 газификации перерабатываемое топливо, кокс и зола движутся в виде вращающегося слоя 7, и этим обеспечивается высокая интенсивность, изотермичность и стабильность процесса газификации топлива. Продукты газификации далее дожигают в камере 3 дожигания, куда вводят остальной воздух, необходимый для глубокого выгорания горючих из топлива. Тангенциальные сопла 4 вторичного дутья ориентированы в сторону камеры 1 газификации. При этом не только увеличивают вращение потока продуктов газификации и сепарацию частиц из него под верхним пережимом 9, но и обеспечивают возврат и удержание частиц в камере 1 газификации за счет нисходящего вращающегося пристенного потока вторичного дутья. Если камеры 1 и 3 разделены пережимом 11, то возврат частиц осуществляют через каналы 12, ориентированные по направлению вторичного дутья.

Предлагаемый способ сжигания сопровождается охлаждением и является низкотемпературным. Его осуществляют за счет охлаждения топочных газов в камере 3 дожигания поверхностью нагрева. Поверхность нагрева выполняют отгибкой труб 5 топочных экранов 6 и трубами 13. Трубы 5, 13 с участком 10 газоплотного экрана и укладкой на них обмуровки одновременно используются для образования охлаждаемых пережимов 9, 11 и уступа 8, которыми также охлаждают топочные газы. Температуру топочных газов таким образом поддерживают на уровне, не превышающем температуру размягчения золы (для большинства топлив она не превышает 950 - 1200oC). Соответственно продукты сгорания не содержат липких расплавленных частиц золы, и они не налипают ни на трубах 5, 13, размещенных в камере 3 дожигания, ни на поверхностях 18 нагрева котла. Поэтому поверхности 18 нагрева котла не будут зашлаковываться, и их можно располагать сразу за пережимом 9, что значительно сокращает габариты котла.

Кроме того, низкотемпературное сжигание характеризуется возможностью поглощения оксидов серы как естественным серопоглощением на собственной золе топлива, так и на специально вводимых добавках частиц серопоглотителя. Эмиссия оксидов азота также снижается как за счет снижения температуры топочного процесса, так и благодаря двухступенчатой подаче дутья.

Главным препятствием перехода к низкотемпературному сжиганию в циклонах является опасность износа поверхностей нагрева вращающимся потоком частиц, так как в отличие от высокотемпературного режима трубы не защищаются пленкой жирного шлака, а частицы более абразивны в твердом, чем в расплавленном состоянии.

В заявляемых изобретениях частицы сосредоточены только в камере 1 газификации. Здесь нет поверхностей нагрева. Ее стенки, подверженные износу, можно выполнить толстыми или из износостойкого материала, например базальтового литья. Таким образом, достаточно выполнить износостойкой лишь камеру 1 газификации, которая работает при сравнительно низких температурах. Соответствующая технология может быть заимствована, например, из техники создания более сложных по профилю циклонов для котлов с циркулирующим слоем, где имеется богатый опыт их длительной и надежной эксплуатации. Кроме того, особых проблем с износом не возникнет при сжигании малозольных высокореакционных топлив: торфа, древесных и растительных отходов типа подсолнечной, гречневой и рисовой лузги.

При работе предтопка дутье подводят к соплам 2, 4 по коробам подачи первичного 16 и вторичного 17 дутья, золу отводят из камеры 1 газификации с помощью системы 15 золоудаления, а дымовые газы сбрасывают через дымоход 19.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИХРЕВАЯ КАМЕРА СГОРАНИЯ | 1997 |

|

RU2132512C1 |

| Способ сжигания в кипящем слое | 2002 |

|

RU2217658C1 |

| ВИХРЕВАЯ КАМЕРНАЯ ТОПКА | 2014 |

|

RU2573078C2 |

| ВИХРЕВАЯ НИЗКОТЕМПЕРАТУРНАЯ ТОПКА | 2003 |

|

RU2244211C1 |

| ЦИКЛОННЫЙ ПРЕДТОПОК | 2007 |

|

RU2354888C1 |

| ЦИКЛОННЫЙ ПРЕДТОПОК КОТЛА | 1990 |

|

RU2013691C1 |

| ВИХРЕВАЯ ТОПКА | 1996 |

|

RU2126932C1 |

| ЦИКЛОННЫЙ ПРЕДТОПОК | 2007 |

|

RU2354886C1 |

| Котел с камерной топкой | 2015 |

|

RU2648314C2 |

| КОТЕЛ КИПЯЩЕГО СЛОЯ | 2002 |

|

RU2234027C2 |

Изобретение относится к организации низкотемпературного сжигания измельченного топлива: угля, растительных отходов, торфа, шламов и т.п. и может использоваться в энергетических и промышленных котлах. Топочные газы охлаждают в камере 3 дожигания и температуру в циклонном предтопке поддерживают на уровне, не превышающем температуру начала размягчения золы, причем частицы золы и кокса удерживают в камере газификации 1. Технический результат: уменьшение выбросов оксидов серы и азота, снижение размеров топочного съема с собственно котла, повышение надежности и работоспособности конструкции циклонного предтопка. 2 с. и 1 з.п.ф-лы, 1 ил.

| Сидельковский Л.Н., Юренев В.И | |||

| Парогенераторы промышленных предприятий | |||

| - М.: Энергия, 1978, с.86-89 | |||

| RU, патент, 2013691, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1999-03-10—Публикация

1996-07-18—Подача