Изобретение относится к боросиликатному стеклу, которое содержит оксид циркония и оксид лития, имеет стойкость к гидролизу, кислотостойкость и стойкость к едкому щелоку по классу 1, и обладает низкой вязкостью, в особенности в диапазоне при переработке.

Для применения в качестве первичного упаковочного материала, например ампульного стекла, в фармацевтической промышленности требуются стекла, имеющие чрезвычайно высокую химическую стойкость. Известные к настоящему времени коммерческие фармацевтические ампульные стекла принадлежат к 1 классу стойкости к гидролизу (H) (в соответствии с DINISO 719), к 1 классу кислотостойкости (S) (в соответствии с DIN 12116) и ко 2 классу стойкости к едкому щелоку (L) (в соответствии с DIN JSO 695). Этот уровень техники представлен стеклом фиолакс (FIolaxR) прозрачным, код N 8412 (SiO2 - 74,7; B2O3 - 10,0; Al2O3 - 5,0; Na2O - 6,5; CaO - 1,5; BaO - 2,0; фториды - 0,3 мас.%), и инструментальным стеклом ЙЕНА (JENA) GgI 490/5 (SiO2 - 73,2; B2O3 - 11,0; Al2O3 - 5,3; Na2O - 7,0; K2O - 0,2; CaO - 0,8; BaO - 2,5 мас.%), которые имеют потерю в весе 100 мг/дм2 (в соответствии с DIN ISO 695). До сих пор для продажных фармацевтических ампульных стекол не был достигнут 1 класс по стойкости к едкому щелоку, то есть потеря в весе < 75 мг/дм2. Однако важным требованием фармацевтической промышленности является получение первичных упаковочных материалов, имеющих значительно улучшенную стойкость к едкому щелоку, чтобы иметь возможность упаковки недавно разработанных инъекций, которые проявляют более сильное щелочное разрушение содержимого. Практический опыт показал, что гарантирование стойкости к едкому щелоку в процессе производства требует разработки в лаборатории стекол, имеющих потери в весе менее 65-70 мг/дм2, то есть гарантированно принадлежащих к классу 1 по едкому щелоку.

Естественно, выполнение этого требования не должно ухудшать другие важные свойства стекла и производства стекла. Например, должно сохраняться H = 1 и S = 1. Кроме того, коэффициент линейного термического расширения α20/300 должен быть около 4,9 х 10-6 К-1, как и в случае продажных стекол Фиолакс прозрачное, номер кода 8412, и Gg1 490/5, и, по соображениям качества и цены, вязкость не должна быть слишком высокой во всем диапазоне плавления, обработки и охлаждения.

Важным параметром, характеризующим обрабатываемость стекла, является рабочая точка (УА)<при которой вязкость стекла составляет 104 дПа•с. Для фармацевтического ампульного стекла эта величина УА не должна превышать 1220oC - 1230oC, для того, чтобы предотвратить появление вредного явления испарения компонентов стекла, в основном оксидов щелочных металлов и борной кислоты, и уменьшить энергетические затраты во время производства трубок и во время последующего превращения трубок в ампулы. Испарение, происходящее во время теплового формования стекла, может сделать ампулы непригодными.

Вязкость стекла в диапазоне охлаждения характеризуется температурой стеклования Тс, которая соответствует вязкости примерно 1013 дПа•с. Подобным образом, она не должна быть слишком высокой, чтобы уменьшить энергозатраты в диапазоне охлаждения.

Фармацевтические контейнерные стекла, описанные в описаниях патентов DE 3722130 C2 и DD 301821 A7, не удовлетворяют этим высоким требованиям.

Стекла с составом, указанным в DE 3722130 C2, не попадают в класс 1 по едкому щелоку. В заявленном диапазоне по описанию патента DE 4230607 C1, который описывает ламповое стекло и огнезащитное стекло, только упоминается одна особая композиция, имеющая стойкость к едкому щелоку по классу 1. Хотя L = 1 достигается в некоторых стеклах, имеющих состав, описанный в DD 301821 А7, очевидно то, что, во-первых, класс 1 по едкому щелоку достигнут только сейчас, если вообще это так, и, во-вторых, величины потери в весе при испытании на стойкость к едкому щелоку разбросаны, когда расплавление с определенным составом повторяют несколько раз, так что L = 1 достигается не всегда. Таким образом, необходимы усовершенствования, чтобы получить резерв по стойкости к едкому щелоку.

Наиболее близким к предложенному стеклу по технической сущности и достигаемому результату является боросиликатное стекло следующего состава, мас. %:

SiO2 - 50 - 80

Al2O3 - 1 - 8

B2O3 - 8 - 15

Na2O - 0,05 - 8

K2O - 1 - 5

Li2O - 0,5 - 10

BaO - 0,5 - 8

CaO - 0,5 - 5

ZnO - 0,5 - 5

SU 424825 A1, 26.11.74).

Данное стекло обладает химстойкостью по отношению к воде - 1 гидролитический класс, коэффициентом линейного термического расширения  39•10-7 д/град.

39•10-7 д/град.

Указанное стекло обладает довольно высокой температурой выработки и довольно низкой щелочестойкостью.

Техническая задача изобретения включает в себя разработку боросиликатных стекол с высокой химической стойкостью и низкой вязкостью, принципиально имеющих стоимость к гидролизу по классу 1, в соответствии с DIN ISO 719, кислотоустойчивость по классу 1, в соответствии с DIN 12116, и, особенно, стойкость к едкому щелоку по классу 1, в соответствии с DIN ISO 659, с потерей в весе от < 65 до 70 мг/дм3, с рабочими точками от < 1220oC до 1230oC, и с коэффициентом линейного термического расширения α20/300 от 4,8 до 5,0 х 10-6 К-1.

Эта цель достигается по данному изобретению посредством стекла, описанного в п. 1, которое содержит определенные количества оксида циркония и оксида лития.

Стекла, имеющие H = 1, S = 1, L = 1 (потеря в весе < 65-70 мг/дм2), величины УА < 1230oC, и величины α20/300 от 4,8 до 5,0 х 10-6 К-1, могут быть получены в диапазоне составов (мас.% на основе оксидов), SiO2 - 73,0 - 75,0 (предпочтительно 73,5 - 75,0); B2O3 - 7,0 - 10,0 (предпочтительно 8,0-10,0); Al2O3 - 5,0 - 7,0 (предпочтительно 5,0 - 6,0); ZrO2 - 1,0-3,0 (предпочтительно 1,0 - 2,5); Li2O - 0,5 - 1,5; Na2O до 10,0; K2O - до 10,0, если отношение между стеклообразователями SiO2 и B2O3 составляет ≥ 7,5; сумма SiO2 + Al2O3 +ZrO2 составляет 80,0 - 83,0 мас.%. Сумма оксидов щелочных металлов Li2O + Na2O + K2O предпочтительно ограничена 7,0 - 10,0 мас.%. Стекло может дополнительно содержать по крайней мере один компонент из группы: MgO, CaO, BaO, SrO, ZnO, фториды до 3 мас.%, причем сумма MgO, CaO, BaO, SrO, ZnO ≤ 3,0.

Особенно предпочтителен следующий диапазон составов: мас.%: SiO2 - 73,5 - 75,0; B2O3 - 8,0 - 10,0; Al2O3 - 5,0 - 6,0; ZrO2 - 1,0 - 2,5; Li2O - 0,5 - 1,5; Na2O - 0,5 - 5,0; K2O - 0,5 - 5,0; CaO - 0,5 - 2,0, при SiO2/B2O3≥ 7,5; Σ SiO2 + Al2O3 + ZrO2 - 81,0 - 83,0; и Σ Li2O + Na2O + K2O - 7,0 - 9,5.

Стекла также имеют другие предпочтительные свойства, которые важны для производства бездефектной и недорогой массы. Например, они удовлетворяют требуемым условиям, наложенным на поведение при плавлении, кристаллизации и устойчивость на расслаивание, электропроводность, коррозионное поведение по отношению к огнеупорным материалам, свойства по очистке, свойства по испарению и т.д.

Исходя из округленного состава обычного типа контейнерного стекла, мас. %: SiO2 75; B2O3 11; Al2O3 5; Σ Na2O + K2O - 7; Σ BaO + CaO - 2, к новой композиции привели следующие оптимизации:

Для того, чтобы достичь класса 1 по стойкости к едкому щелоку с потерей в весе от < 65 до 70 мг/дм2, и в то же время достичь относительно низкой рабочей точки УА < 1220-1230oC, к вышеописанному боросиликатному стеклу нужно добавить как ZrO2 в количестве от 1 до 3 мас.%, так и Li2O в количестве 0,5 - 1,5 мас.%. Кроме того, соотношение между стеклообразователями SiO2 и B2O3 должно быть больше или равно 7,5.

Путем варьирования содержания других компонентов Fl2O3 оксиды щелочных металлов, оксиды щелочноземельных металлов или ZnO) можно оптимизировать состав, а также улучшить или подогнать другие важные свойства стекол или производства стекла.

Найденное решение еще более неожиданно, поскольку обычное боросиликатное стекло SiO2 - B2O3 - Al2O3 - M2O - MO - AC (= дополнительные компоненты) известно в течение определенного времени, его во многих случаях исследовали с научной точки зрения и использовали в практике для множества применений.

Кроме того, расчеты по оптимизации на основе линейных моделей непригодны для определения данного диапазона состава с выгодно высокой стойкостью к едкому щелоку, так как стойкость стекла к едкому щелоку не растет линейно с увеличением отношения SiO2/B2O3, так что такие расчеты не могут определить диапазон малых потерь в весе.

Добавление ZrO2 и малого количества B2O3 повышает стойкость к воде, кислотам, едким щелокам. Однако добавление ZrO2 ограничено его низкой растворимостью в стекле и увеличением вязкости стекла. Требуемое снижение содержания B2O3 также приводит к увеличению вязкости, но это можно компенсировать добавлением оксидов щелочных металлов, в частности Li2O.

При выборе оксидов щелочных металлов следует принимать во внимание различные аспекты дела: излишние количества Li2O в стекломассе приводят к неприемлемо сильному разрушению огнеупорного материала варочной части печи, так что 0,5 - 1,5 мас.% Li2O является оптимальным. Поскольку из расплава обсуждаемого боросиликатного стекла Li2O испаряется в меньшей степени, чем Na2O, давление паров Na2O меньше, чем давление паров K2O. При данном максимальном содержании Li2O данное обстоятельство подтверждает исключительное или преимущественное применение Na2O. Дополнительным аргументом является малая стоимость сырья на основе Na2O.

В некоторых конкретных применениях нового стекла, например, при получении трубок фотоумножителей самым важным является полное исключение применения К2О. Это объясняется тем, что сырье на основе К2О может содержать крайне малые количества радиоактивных примесей, которые при определенных обстоятельствах могут вызвать увеличение уровня шума в фотоумножителе.

В противоположность этому, в синтетических вариантах с низким содержанием CaO и с отсутствием CaO для достижения требуемых величин α20/300 20/300 должны быть использованы относительно большие количества К2О.

Для синтезов без CaO выгодно использовать следующий диапазон составов (мас.% на основе оксида): SiO2 - 73,5 - 75,0; B2O3 - 8,0 - 10,0; Al2O3 - 5,0 - 6,0; ZrO2 - 1,0 - 2,5; Li2O - 0,5 - 1,5; Na2O до 3,0; K2O - 4,0 - 7,0, при SiO2/B2O3 ≥ 7,5; Σ SiO2 + Al2O3 + ZrO2 - 81,0 - 83,0; Σ Li2O + Na2O + K2O 730 - 10,0.

Также известно, что высокое содержание Na2O при превращении трубок в ампулы путем повторного нагрева стекла при высоких температурах формования, в частности, может быстро привести к выцветанию поверхности стекла. Однако с этим легко справиться просто путем снижения величины УА посредством добавления ZrO2 и LiO2, а также путем использования только K2O или одновременного использования К2О и Na2O или путем добавления малых количеств ZnO.

Поскольку продукты испарения в промышленных боросиликатных стеклах, обычно метабораты, независимо от типа используемого оксида щелочного металла (М2О), имеют показатель борной кислоты Ψ = B2O/(В2О3 + М2О) (в мол.%) при высоких температурах от 0,53 до 0,58, что почти приближается к показателю борной кислоты композиции стекла и облегчает испарение, необходимое уменьшить испарение во время процесса плавления другими средствами, а именно путем разумного снижения вязкости.

Это достигается посредством относительно высокого содержания SiO2 (73,0 - 75,0 мас.%) и Al2O3 - (5,0 - 7,0 мас.%).

Содержание Al2O3 на этом уровне представляет собой дополнительное отличие новой композиции стекла от композиций по DD 301821 А7. Композиция стекла по DE 4230607 C1 также содержит значительно меньше Al2O3 : 1,5 - 4,0 мас.%.

Если пропорцию между SiO2 и Al2O3 увеличить даже больше, чем заявляется здесь, то вязкость и, соответственно, также величина УА слишком сильно увеличатся, что также ухудшает очистку. Высокие содержания Al2O3 также приводят к заметному ухудшению кислотостойкости.

Учтя все выгодные и невыгодные эффекты составляющих высококачественного многоцелевого фармацевтического ампульного стекла, был найден следующий состав стекла с особыми преимуществами (в мас.% на основе оксида): SiO2 - 74,0 - 74,5; B2O3 - 8,5 - 9,5 (особо предпочтительно 9,0 - 9,5); Al2O3 - 5,3 - 6,0 (особо предпочтительно 5,3 - 5,8); ZrO2 - 1,6 - 2,0; Li2O - 0,7 - 1,3 (особо предпочтительно 0,9 - 1,1); Na2O - 3,0 - 5,0; K2O - 2,0 - 5,0 (особо предпочтительно 2,0 - 4,0); CaO - 0,5 - 1,6 (особо предпочтительно 0,8 - 1,2); при Σ SiO2 + Al2O3 + ZrO2 81,3 - 82,0 и Σ Li2O + Na2O + K2O 7,0 - 9,5 (особо предпочтительно 7,0 - 9,0).

Так, при величине α примерно 4,9 х 10-6 К-1 достигаются отличная химическая стойкость H = 1, S = 1 и L = 1 (потеря в весе < 65 мг/дм2) и такая малая величина УА, как ≤ 1200oC.

Так как CaO обладает стабилизирующим действием в отношении кислотостойкости, в стекле можно использовать его малые количества, если это возможно. Для того, чтобы дополнительно уменьшить вязкость и снизить точку плавления, подобным же образом полезны малые количества BaO. С другой стороны, также может быть необходимо, чтобы стекло содержало лишь очень мало BaO и CaO, или не содержало их вообще, поскольку известно то, что эти компоненты могут нежелательным образом реагировать с некоторыми особыми растворами для инъекций.

Если в соответствующих фармацевтических и промышленных областях применения не предъявляются самые высокие требования в отношении химической стойкости, свойства стекла могут быть дополнительно модифицированы путем избавления дополнительных двухвалентных компонентов SrO, MgO и ZnO и путем варьирования содержаний CaO и BaO.

Однако их общее содержание должно оставаться ограниченным максимально 3,0 мас.%, посредством чего новая композиция отличается от композиции, описанной в DE 4230607 C1 Σ MgO + CaO + BaO + ZnO + SrO + ZrO2 = 6 - 10  MgO + CaO + BaO + ZnO + SrO = 3 - 9,5, если ZrO2 = 0,5 - 3).

MgO + CaO + BaO + ZnO + SrO = 3 - 9,5, если ZrO2 = 0,5 - 3).

Кроме того, в новые композиции стекла можно добавить небольшие количества фторицов для того, чтобы ускорить плавление или еще больше снизить вязкость, или можно добавить известные рафинирующие вещества, такие, как хлориды и Sb2O3.

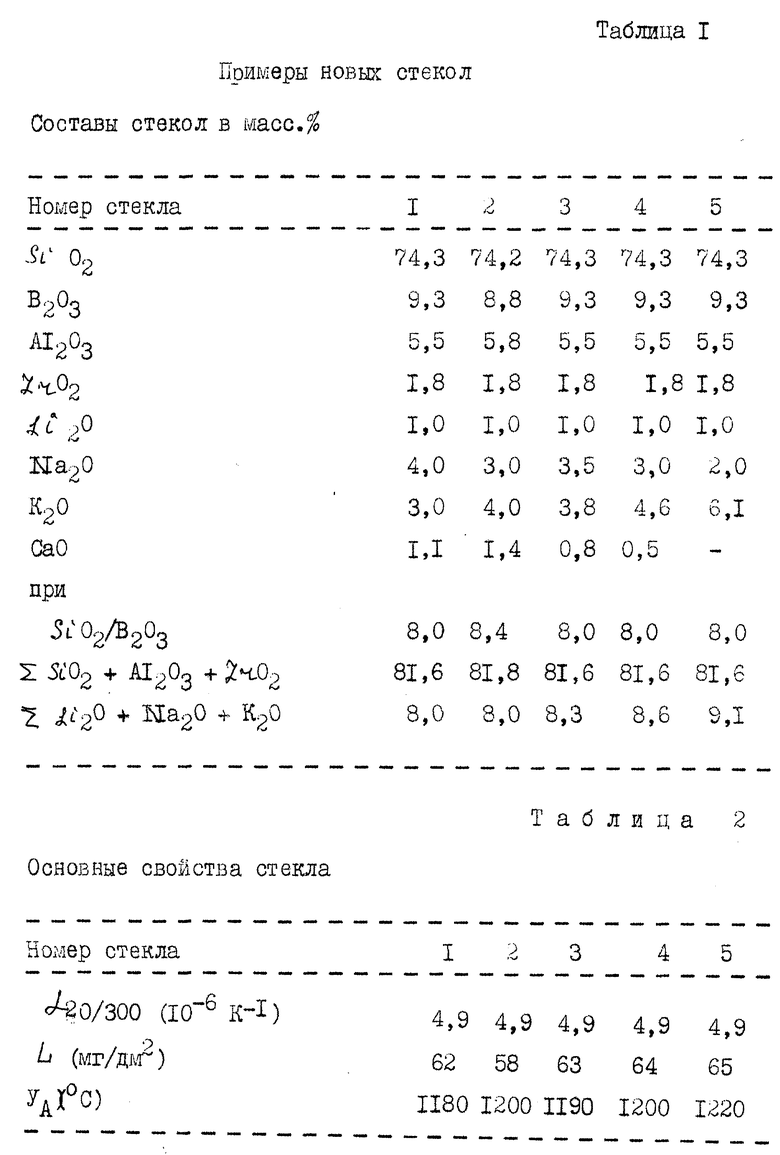

В табл. 1 показаны новые композиции стекла и их основные свойства, касающиеся изобретения.

Можно видеть, что если наблюдают определенный коэффициент термического расширения α20/300 = 4,9 х 10-6 К-1, то стойкость к едкому щелоку L, выраженная низкими значениями потери в весе от 58 до 65 мг/дм2 очень гарантированно соответствует классу 1, и рабочие точки низки, с величинами УА от 1180 до 1220oC.

Для примера 1 представлены следующие данные для того, чтобы дополнительно продемонстрировать выгодные свойства:

Плотность ρ - 2,36 г/см3

Температура стеклования, Тс - 540oC

Температура отжига, Т.О. - 550oC

Температура размягчения, Ew - 785oC.

Кристаллизация и устойчивость на расслаивание: адекватны для бездефектного получения стекла как продукта массового производства.

Тс и Т. О. подтверждают то, что стекло обладает относительно низкой и, следовательно, благоприятной вязкостью даже в диапазоне охлаждения, так что возможно недорогое охлаждение.

Стекла получают обычным образом в обогреваемой газом лабораторной печи при 1620oC в 0,5 л тиглях в течение примерно 4 часов, затем их отливают в металлических формах, чтобы получить блоки, и охлаждают. Сырьем служили песок, H3BO3, AI(OH)3, карбонаты и нитраты щелочных и щелочноземельных металлов, диоксид циркония и ZnO. Стекла хорошо вели себя при плавлении. Также можно использовать сырьевые материалы, которые обычно применяют для промышленных стекол.

Новое стекло принципиально пригодно для применения в качестве многоцелевого первичного упаковочного материала для фармацевтических препаратов, например, в качестве ампульного стекла. Его также можно использовать как инструментальное стекло для лабораторных и других технических применений.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕССВИНЦОВОЕ И БЕЗБАРИЕВОЕ ХРУСТАЛЬНОЕ СТЕКЛО С ВЫСОКИМ СВЕТОПРОПУСКАНИЕМ | 1993 |

|

RU2102345C1 |

| СТЕКЛО | 2006 |

|

RU2320562C1 |

| СТЕКЛО | 2006 |

|

RU2326066C1 |

| ГЛАЗУРЬ | 2012 |

|

RU2498951C1 |

| УШИРЕНИЕ ПОЛОСЫ ИЗЛУЧЕНИЯ РЕДКОЗЕМЕЛЬНОГО ИОНА, ПОВЫШЕНИЕ ПОПЕРЕЧНОГО СЕЧЕНИЯ ПУЧКА ИЗЛУЧЕНИЯ И/ИЛИ СДВИГ ДЛИНЫ ВОЛНЫ ПИКА ИЗЛУЧЕНИЯ В АЛЮМИНАТНЫХ ИЛИ СИЛИКАТНЫХ СТЕКЛАХ, ДОПИРОВАННЫХ Nd | 2013 |

|

RU2648795C9 |

| СТЕКЛО | 2006 |

|

RU2334699C1 |

| ГЛАЗУРЬ | 2012 |

|

RU2498952C1 |

| БОРОСИЛИКАТНОЕ СТЕКЛО С ВЫСОКОЙ ГИДРОЛИТИЧЕСКОЙ УСТОЙЧИВОСТЬЮ | 2003 |

|

RU2324665C2 |

| СТЕКЛОСВЯЗКА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА ИЗ КУБИЧЕСКОГО НИТРИДА БОРА | 1993 |

|

RU2082596C1 |

| РЕГУЛИРОВКА ДЛИНЫ ВОЛНЫ ИЗЛУЧЕНИЯ РЕДКОЗЕМЕЛЬНОГО ИОНА В СТЕКЛЕ НА ОСНОВЕ ФОСФАТА С ИСПОЛЬЗОВАНИЕМ ОКСИДА ЦЕРИЯ | 2013 |

|

RU2636985C2 |

Использование: в качестве многоцелевого первичного упаковочного материала для фармацевтических средств, например, в качестве ампульного стекла. Технической задачей изобретения является разработка боросиликатного стекла с высокой химической стойкостью и с низкой вязкостью, которое содержит оксид циркония и оксид лития, имеет стойкость к гидролизу по классу 1 в соответствии с DJN JSO 719, кислотостойкость по классу 1 в соответствии с DJN 12116 и стойкость к едкому щелоку по классу 1 в соответствии с DJN JSO 659, с низкой рабочей точной VA между 1180 и 1230oС и с коэффициентом термического расширения α20/300 4.9•10-6 к-1. Боросиликатное стекло имеет следующий состав, мас. %: SiO2 73 - 75; B2O3 7 - 10; Al2O3 5 - 7; ZrO2 1 - 3; Li2O 0,5 - 1,5; Na2O до 10; K2 до 10; отношение SiO2/B2O3≥7,5 ΣSiO2+Al2O3+ + ZrO2 80 - 83. Стекло может содержать до 3,0 мас. % по крайней мере один компонент из группы: MgO, CaO, BaO, SrO, ZnO, фториды, причем Σ MgO + СаO + ВаО + SrO + ZnO ≤ 3,0. 6 з.п.ф-лы, 2 табл.

SiO2 - 73,0 - 75,0

B2O3 - 7,0 - 10,0

Al2O3 - 5,0 - 7,0

ZrO2 - 1,0 - 3,0

Li2O - 0,5 - 1,5

Na2O - до 10,0

K2O - до 10,0

причем SiO2/B2O3 ≥ 7,5, Σ SiO2 + Al2O3 + ZrO2 80,0 - 83,0.

SiO2 - 73,5 - 75,0

B2O3 - 8,0 - 10,0

Al2O3 - 5,0 - 6,0

ZrO2 - 1,0 - 2,5

Li2O - 0,5 - 1,5

Na2O - до 10,0

K2O - до 10,0

причем SiO2/B2O3 ≥ 7,5, Σ SiO2 + Al2O3 + ZrO2 80,0 - 83,0, Σ Li2O + Na2O + K2O 7,0 - 10,0.

SiO2 - 73,5 - 75,0

B2O3 - 8,0 - 10,0

Al2O3 - 5,0 - 6,0

ZrO2 - 1,0 - 2,5

Li2O - 0,5 - 1,5

Na2O - 0,5 - 5,0

K2O - 0,5 - 5,0

CaO - 0,5 - 2,0

при SiO2/B2O3≥ 7,5, Σ SiO2 + Al2O3 + ZrO2 81,0 - 83,0, Σ Li2O + Na2O + K2O 7,0 - 9,5.

SiO2 - 73,5 - 75,0

B2O3 - 8,0 - 10,0

Al2O3 - 5,0 - 6,0

ZrO2 - 1,0 - 2,5

Li2O - 0,5 - 1,5

Na2O - до 3,0

K2O - 4,0 - 7,0

причем SiO2/B2O3≥ 7,5, Σ SiO2 + Al2O3 + ZrO2 81,0 - 83,0, Σ Li2O + Na2O + K2O 7,0 - 10,0.

SiO2 - 74,0 - 74,5

B2O3 - 8,5 - 9,5

Al2O3 - 5,3 - 6,0

ZrO2 - 1,6 - 2,0

Li2O - 0,7 - 1,3

Na2O - 3,0 - 5,0

K2O - 2, - 5,0

CaO - 0,5 - 1,6

причем Σ SiO2 + Al2O3 + ZrO2 81,3 - 82,0, Σ Li2O + Na2O + K2O 7,0 - 9,5.

SiO2 - 74,0 - 74,5

B2O3 - 9,0 - 9,5

Al2O3 - 5,3 - 5,8

ZrO2 - 1,6 - 2,0

Li2O - 0,9 - 1,1

Na2O - 3,0 - 5,0

K2O - 2,0 - 4,0

CaO - 0,8 - 1,2

причем Σ SiO2 + Al2O3 + ZrO2 81,3 - 82,0, Σ Li2O + Na2O + K2O 7,0 - 9,0.

| СТЕКЛО | 1972 |

|

SU424825A1 |

| ХИМИЧЕСКИ И ТЕРМИЧЕСКИ СТОЙКОЕ СТЕКЛО | 0 |

|

SU278980A1 |

| Эжекторный смеситель для приготовления тампонажных и буровых растворов | 1976 |

|

SU579406A1 |

| DE 3722130 А1, 12.01.89 | |||

| DE 4230607 С1, 05.01.94. | |||

Авторы

Даты

1999-03-20—Публикация

1996-09-27—Подача