Изобретение относится к области ядерной энергетики, а именно к тепловыделяющим сборкам (ТВС) активной зоны канального ядерного реактора.

Известна тепловыделяющая сборка канального ядерного реактора, содержащая пучок тепловыделяющих элементов, ограниченный концевыми деталями (см., например, Б. Фрост "Тепловыделяющие элементы ядерных реакторов", М., Энергоатомиздат, 1986, с. 158, 159).

В числе основных недостатков указанной ТВС следует перечислить следующие:

заходная часть концевых элементов выполнена под прямым углом, что приводит к опасности утыкания и деформации ТВС при загрузке в канал реактора;

дистанционирование ТВС в технологическом канале осуществляется с помощью выполненных на кожухе ТВС ребер, поэтому увеличивается износ каналов в местах контакта с ребрами;

зазор малой величины между концевыми элементами ТВС и технологическим каналом в процессе работы ТВС может забиваться продуктами коррозии, что увеличивает вероятность заклинивания ТВС при перегрузках;

отсутствие демпфирующих механизмов на концевых элементах приводит к биению ТВС о стенки технологического канала, что, в свою очередь, приводит к повышенному износу технологического канала и дополнительным нагрузкам на элементы конструкции ТВС;

отсутствие возможности при загрузке ТВС в технологический канал удалять со стенок ТК продукты коррозии, которые ухудшают теплообмен между технологическим каналом и теплоносителем, тем самым снижая ресурс ТК, и одновременно являются поглотителем тепловых нейтронов, который снижает выгорание топлива.

Наиболее близкой по конструктивным признакам к предложенной ТВС является тепловыделяющая сборка канального ядерного реактора, содержащая пучок тепловыделяющих элементов, ограниченный концевыми деталями, часть наружной поверхности которых - цилиндрической формы (см. Г.Н. Ушаков "Технологические каналы и тепловыделяющие элементы ядерных реакторов", М., Энергоиздат, 1981, с. 86, 87.).

Концевые детали - хвостовик и наконечник - в отмеченной ТВС представляют из себя детали сложной геометрической формы. Цилиндрическая поверхность хвостовика и наконечника переходит в коническую, которая, в свою очередь, переходит в сферу. В хвостовике и наконечнике имеется центральное отверстие для крапления в ТВС. На сферической поверхности хвостовика и наконечника имеются отверстия для прохода теплоносителя.

Недостатками данной конструкции являются

наличие зазора малой величины (~1 мм) между хвостовиком (наконечником) ТВС и технологическим каналом, который в процессе работы ТВС может забиваться продуктами коррозии, что приводит к заклиниванию ТВС при перегрузках и возможности обрыва центрального стержня;

отсутствие демпфирующих механизмов на хвостовике и наконечнике, что приводит к биению ТВС о стенки технологического канала, что, в свою очередь, приводит к повышенному износу технологического канала и дополнительным нагрузкам на элементы конструкции ТВС;

отсутствие возможности при загрузке ТВС в технологический канал удалять со стенок ТК продукты коррозии, которые ухудшают теплообмен между технологическим каналом и теплоносителем, тем самым снижая ресурс ТК, и одновременно являются поглотителем тепловых нейтронов, который снижает выгорание топлива;

опасность повреждения дистанционирующих решеток в результате биения о стенки ТК.

Задача, на решение которой направлено настоящее изобретение, заключается в повышении надежности канального ядерного реактора и в улучшении его экономических показателей.

Использование данного изобретения позволяет уменьшить вероятность заклинивания ТВС в ТК при перегрузке и опасность повреждения дистанционирующих решеток ТВС в процессе эксплуатации и загрузки-выгрузки, снизить вибрационные нагрузки на ТВС и технологический канал, а также улучшить условия теплообмена и повысить глубину выгорания ядерного топлива.

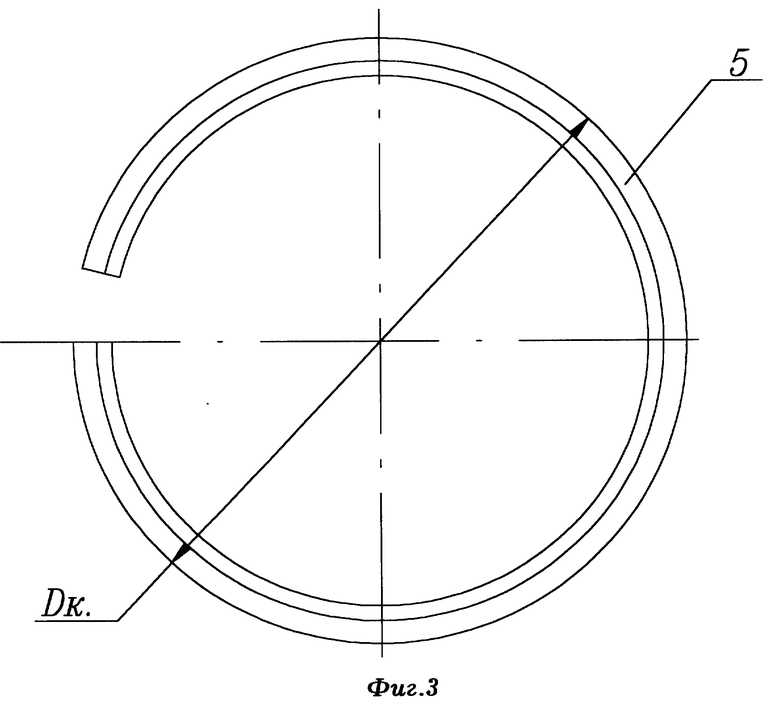

Указанная задача достигается за счет того, что в тепловыделяющей сборке канального ядерного реактора, содержащей пучок тепловыделяющих элементов, ограниченный концевыми деталями, часть наружной поверхности которых цилиндрической формы, диаметр наружной цилиндрической поверхности концевых деталей Dк.д. выполнен равным не более 0,95Dт.к., где Dт.к. - диаметр канала ядерного реактора, м, и по окружности наружной цилиндрической поверхности обеих концевых деталей выполнен кольцевой паз с буртиками, снабженный упругим разрезным кольцом, прилегающим в технологическом канале к его стенкам, при этом диаметр кольца в свободном состоянии Dк выбран равным Dк=(1,00 - 1,01)•Dт.к., и длина дуги разреза кольца L выбрана из формулы

L = π•(Dк-Dк.д), где π = 3,14,

и, кроме того, боковая поверхность кольца имеет в сечении форму равнобедренной трапеции и углы наклона буртиков и боковых стенок трапеции равны.

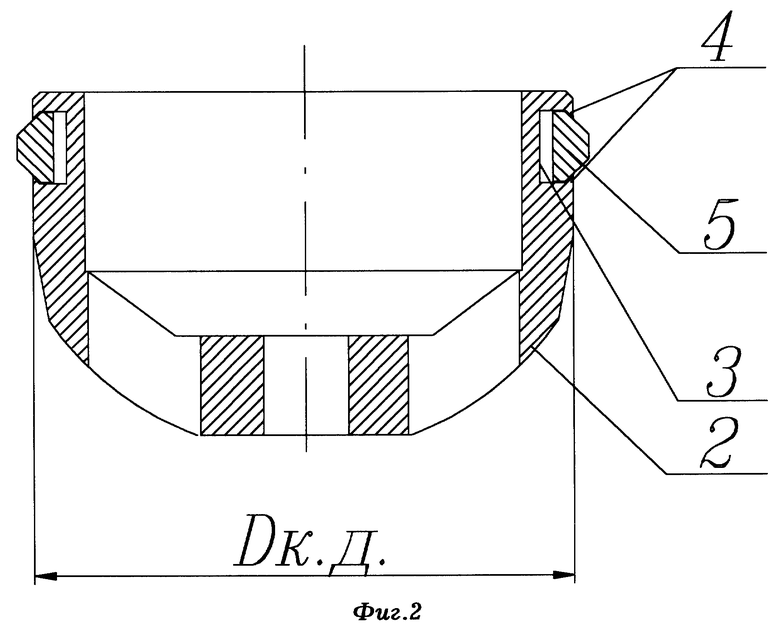

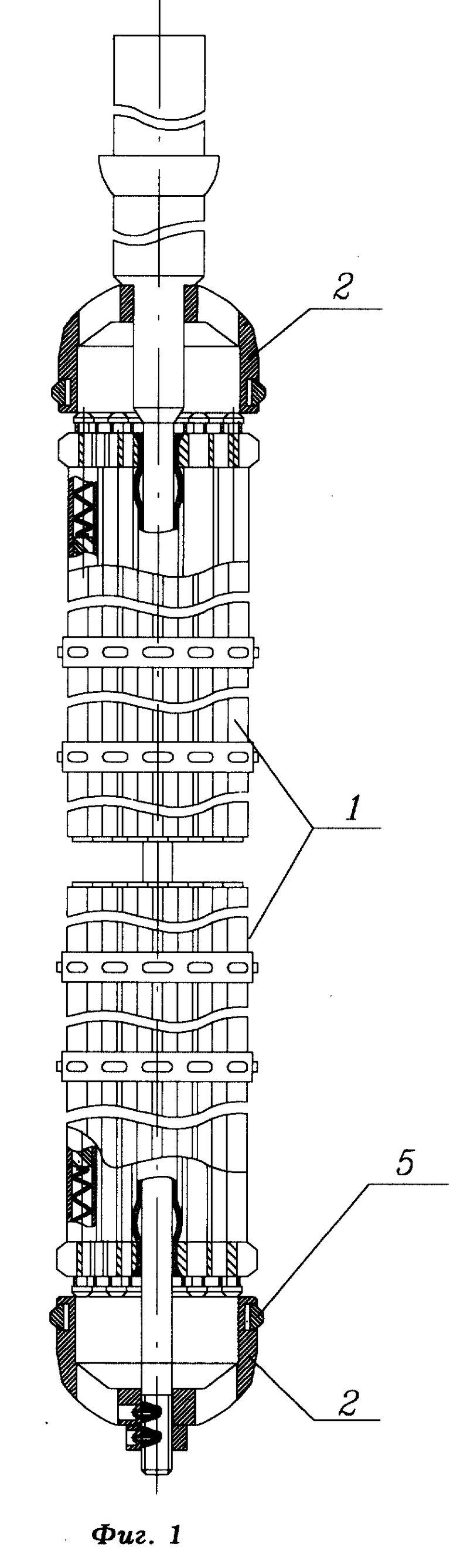

Изобретение поясняется фиг. 1 - 3, на которых на фиг.1 показан продольный разрез ТВС канального ядерного реактора, на фиг.2 изображен продольный разрез концевой детали ТВС, снабженной разрезным кольцом, на фиг.3 представлено разрезное кольцо.

Тепловыделяющая сборка канального ядерного реактора содержит пучок тепловыделяющих элементов 1. На концах сборки установлены направляющие концевые детали 2: снизу - хвостовик, сверху - наконечник. На наружной цилиндрической поверхности хвостовика и наконечника выполнен кольцевой паз 3 с буртиками 4, в который вставлено упругое кольцо 5 с вырезом.

С помощью разгрузочно-загрузочной машины (РЗМ) производят загрузку ТВС, содержащих пучки тепловыделяющих элементов 1, в каналы ядерного реактора для генерации тепловой энергии и передачи ее теплоносителю. Наружный диаметр концевых деталей ТВС не превышает 0,95Dт.к., и т.к. результаты исследований показали, что заклинивание ТВС происходит из-за попадания в зазор между концевыми деталями 2 и стенкой ТК предметов, описанный диаметр которых не превышает 2 мм, поэтому вероятность заклинивания ТВС в каналах будет практически исключена.

При загрузке тепловыделяющей сборки в технологический канал упругое кольцо 5, имеющее диаметр, равный в свободном состоянии (1,00 - 1,01)•Dт.к., поджимается и плотно прилегает к стенкам ТК. Плотное прилегание кольца 5 к стенке технологического канала позволяет по ходу загрузки-выгрузки удалять из активной зоны продукты коррозии, которые ухудшают теплообмен и являются поглотителем тепловых нейтронов. "Чистка" ТК от коррозии приводит к удалению из активной зоны поглотителей нейтронов, увеличению выгорания ядерного топлива и эффективности его использования. При этом выбор граничных значений размеров упругого кольца 5 объясняется тем, что дальнейшее увеличение диаметра кольца нецелесообразно из-за резкого возрастания усилий при загрузке-выгрузке и опасности повреждения внутренней поверхности ТК (царапины, задиры и т.д.) и ТВС, а применение колец 5 с диаметром 1,00Dт.к. недопустимо по той причине, что тогда кольца 5 перестанут контактировать с внутренней поверхностью ТК, в результате чего прекратится не только очистка каналов от коррозии, но и сохранится вероятность повреждения дистанционирующих решеток ТВС, как у ТВС без упругих колец 5, в результате ударов о стенки ТК.

В ходе эксплуатации ТВС в ядерном реакторе при прохождении теплоносителя через ТК возникает вибрация ТВС. Вибрационные нагрузки увеличивают износ элементов тепловыделяющей сборки и технологического канала и тем самым снижают их ресурс. В предложенной конструкции упругие кольца 5, установленные на обеих концевых деталях 2, "играют" также и роль демпферов, которые гасят вибрационные нагрузки. Это уменьшает износ элементов ТВС и ТК и увеличивает срок их службы.

Одновременно с этим плотное прилегание колец 5 к стенкам канала исключает попадание посторонних предметов и продуктов коррозии в зазор между концевыми деталями 2 и стенкой технологического канала, что дополнительно уменьшает вероятность заклинивания ТВС при перегрузочных операциях.

Снабжение ТВС упругим кольцом 5 с диаметром (1,00 - 1,01)•Dт.к. даже при наличии локальных сужений проходного диаметра технологического канала (сварные швы и т.п.) не приводит к опасности заклинивания ТВС в канале, т.к. упругое кольцо 5 может "притапливаться" в кольцевом пазе 3 за счет выреза части кольца 5, длина дуги которого L выбирается из формулы L = π•(Dк-Dк.д), до размера наружного диаметра концевой детали. При этом в несколько раз сокращаются усилия, необходимые для загрузки-выгрузки ТВС. Однако следует отметить, что увеличение длины выреза нецелесообразно, т.к. у хвостовика в этом случае образуются участки с острыми кромками, ведущие к опасности заклинивания ТВС.

Буртики 4 "фиксируют" кольцо 5 в пазе 3 концевых деталей 2 при загрузке-выгрузке при помощи РЗМ, предотвращая тем самым "перекос" колец 5, делающий практически невозможным продолжение операции по загрузке-выгрузке ТВС в каналы. Во время эксплуатации ТВС в реакторе теплоноситель в случае отсутствия буртиков 4 на концах пазов 3 вызывает вибрацию колец 5, что приводит к их биению о стенки ТК и концевые детали 2 и, следовательно, к преждевременному износу оборудования.

Выполнение кольца 5 с боковой поверхностью, представляющей в сечении трапецию, особенно равнобедренною, и равных углов наклона буртиков и боковых стенок трапеции обеспечивает уменьшение износа стенок ТК и позволяет равномерно распределить усилия, приходящиеся на кольца 5.

Таким образом, предложенная конструкция тепловыделяющей сборки позволяет избежать заклинивания при операциях загрузки-выгрузки и тем самым повысить надежность эксплуатации ТВС и ядерного реактора. Кроме того, изобретение позволяет уменьшить вибрационные нагрузки на ТВС и технологический канал и увеличить ресурс их работы, а также обеспечивает возрастание выгорания ядерного топлива из-за улучшения условий теплообмена в ТК и снижения поглощения тепловых нейтронов вследствие удаления со стенок технологического канала продуктов коррозии при загрузке-выгрузке ТВС.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА КАНАЛЬНОГО ЯДЕРНОГО РЕАКТОРА | 1990 |

|

SU1819477A3 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА КАНАЛЬНОГО ЯДЕРНОГО РЕАКТОРА | 2006 |

|

RU2338272C2 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА КАНАЛЬНОГО ЯДЕРНОГО РЕАКТОРА | 2006 |

|

RU2338273C2 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА КАНАЛЬНОГО ЯДЕРНОГО РЕАКТОРА | 1990 |

|

SU1828708A3 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА КАНАЛЬНОГО ЯДЕРНОГО РЕАКТОРА | 1995 |

|

RU2065627C1 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 1991 |

|

RU2030796C1 |

| СПОСОБ РЕМОНТА ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ | 1993 |

|

RU2072574C1 |

| БЫСТРЫЙ РЕАКТОР С ТЯЖЕЛЫМ ЖИДКОМЕТАЛЛИЧЕСКИМ ТЕПЛОНОСИТЕЛЕМ | 2000 |

|

RU2173484C1 |

| ЯДЕРНЫЙ РЕАКТОР ТРАНСПОРТНОЙ УСТАНОВКИ | 1994 |

|

RU2068203C1 |

| МОДУЛЬНАЯ ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ПРЯМОТОЧНОГО ВОДО-ВОДЯНОГО ЯДЕРНОГО РЕАКТОРА | 1993 |

|

RU2094860C1 |

Изобретение относится к области ядерной техники, а именно к тепловыделяющим сборкам (ТВС) активной зоны канального ядерного реактора и направлено на повышение надежности канального ядерного реактора и в улучшение его экономических показателей, т. к. использование данного изобретения позволяет уменьшить вероятность заклинивания ТВС в ТК при перегрузке и опасность повреждения дистанционирующих решеток ТВС в процессе эксплуатации и загрузки-выгрузки, снизить вибрационные нагрузки на ТВС и технологический канал, а также улучшить условия теплообмена и повысить глубину выгорания ядерного топлива. Это достигается за счет того, что диаметр наружной цилиндрической поверхности концевых деталей выполнен равным не более 0,95 от диаметра канала ядерного реактора, а по окружности наружной цилиндрической поверхности обеих концевых деталей выполнен кольцевой паз с буртиками, снабженный упругим разрезным кольцом. При этом диаметр кольца в свободном состоянии и длина дуги разреза кольца выбрана из определенных соотношений. 1 з.п.ф-лы, 3 ил.

Dк = (1,00 - 1,01) • Dт.к

и длина дуги разреза кольца L выбрана из формулы

L = π•(Дк-Дк.д),

где π = 3,14.

2. Тепловыделяющая сборка канального ядерного реактора по п.1, отличающаяся тем, что боковая поверхность кольца имеет в сечении форму равнобедренной трапеции и углы наклона буртиков и боковых стенок трапеции равны.

| Г.Н.Ушаков | |||

| Технологические каналы и тепловыделяющие элементы ядерных реакторов | |||

| - М.: Энергоиздат, 1981, с.86, 87 | |||

| SU, 1819477, A3, 1995 | |||

| Б.Фрост | |||

| Тепловыделяющие элементы ядерных реакторов | |||

| - М.: Энергоатомиздат, 1986, с.158, 159. |

Авторы

Даты

1999-03-27—Публикация

1996-01-05—Подача