Изобретение относится к полимерным материалам, в частности, содержащим вторичные полимеры, и может найти применение в промышленности производства материалов для защиты различных строительных сооружений и конструкций, преимущественно в производстве гидроизоляционных материалов, кровельных материалов, напольных покрытий, то есть для защиты фундаментов, крыш, полов различных строительных сооружений.

Изобретение относится также к способу получения материалов для защитных покрытий строительных сооружений и конструкций.

В настоящее время производится и используется в промышленном и индивидуальном строительстве большое количество защитных материалов (гидроизоляционных, кровельных материалов и напольных покрытий) на основе органических компонентов. Как правило, кровельные гидроизоляционные и напольные органические материалы имеют ряд преимуществ перед традиционными по эксплуатационным характеристикам (значительно легче, проще в укладке, привлекательный внешний вид) и имеют более низкую стоимость. Однако для их производства используется дефицитное и дорогостоящее органическое и полимерное сырье, а сами материалы в большинстве случаев непригодны к вторичной переработке.

Известно, что в последнее время в связи с увеличением использования полимерных материалов резко возрастает количество вторичных полимеров (отходов производства и потребления полимеров и полимерных изделий). Так, доля полимеров в общем объеме муниципальных отходов составляет в развитых странах до 15 мас.%, а в России в крупных городах до 7 мас.%. При этом объемы вторичной переработки полимеров значительно отстают от объемов накопления полимерных отходов из-за того, что большая часть вторичных полимеров не может конкурировать с первичными по критериям "цена/качество". Это приводит к резкому возрастанию степени загрязнения окружающей среды недеструктуриющими в естественных условиях полимерными отходами, в связи с чем возрастает значение технологий, позволяющих использовать вторичные, в том числе полимерные материалы для получения изделии высокого качества, которые могут конкурировать с изделиями из первичных материалов. Особенно ценны с экологической точки зрения разработанные в последнее время технологии получения материалов и изделий, позволяющие использовать отходы крупнотоннажных полимеров, такие, как отходы полиолефинов и продуктов переработки амортизированных резин (амортизированных шин) в изделия и материалы массового спроса.

В частности, известна [1] композиция для изготовления невулканизованного рулонного кровельного материала, включающая в себя (мас.%): резиновую крошку 45-60, битум 5- 21, бикомпонентный наполнитель на основе измельченных отходов кордного волокна изношенных шин 9-27 и регенерат 2-28, причем в качестве связующего содержит регенерат. Недостатками данной композиции и материала на ее основе являются невысокая тепло- и термостойкость, низкая стойкость к воздействию кислот и щелочей, недостаточно высокие потребительские свойства (невозможность получения материалов с широкой гаммой цветовых оттенков, формования различного дизайна поверхности материала из-за наличия в рецептуре битума).

Известен пленочный полимерный материал на основе полиэтилена и полиизобутилена, полученный смешением компонентов при 140-170oC [2]. В состав материала введено до 70% раствора, полученного путем растворения при 220 - 235oC резиновой крошки в окисленном антроценовом масле с возможными добавками асбестового волокна для увеличения прочности. Недостатками данной композиции и материала на его основе являются сложность технологии получения, высокие энергозатраты, связанные с необходимостью растворения резиновой крошки, относительно высокая стоимость, связанная с использованием первичного полимерного сырья, невысокие потребительские свойства (невозможность получения материалов с широкой гаммой цветовых оттенков, формования различного дизайна поверхности материала), а также невысокие эксплуатационные характеристики (низкая тепло- и термостойкость, стойкость к воздействию кислот и щелочей).

Известна [3] вулканизуемая полимерная композиция для получения эластичного материала в следующем составе: резиновая крошка 65-90 мас.ч., крошка осушенного коагулюма бутадиенстирольного латекса 10- 35 мас.ч., гранулированный вторичный полиэтилен 10-20 мас.ч. Основным недостатком материала является необходимость его вулканизации при 170oC, 50 кг/см2 в течение 25 мин, что приводит к усложнению технологии получения и значительному увеличению энергозатрат, связанному с проведением процесса вулканизации.

Известно [4] полимерное рулонное напольное покрытие, состоящее из полимерного слоя, пористого слоя из синтетических каучуков и войлочного внутреннего слоя. Основным недостатком этого покрытия является высокая стоимость и сложность изготовления.

Известна плита покрытия [5] из синтетического полимерного материала, состоящая из верхнего и нижнего слоя на основе полиэтилена и минерального наполнителя. Недостатком данной плиты является сложность ее изготовления (использование метода взрывного прессования) и использование дорогостоящего первичного полимера - сверхвысокомолекулярного полиэтилена.

Наиболее близкой по назначению и совокупности существенных признаков [6] является композиция и гидроизоляционный материал на ее основе, включающая в себя (мас. %): нефтяной битум 20-35, полиэтилен 5-10, отход производства синтетического каучука 27-50, стеарин 0.8 - 1, минеральный наполнитель 20-25, модификатор 4-7. Достоинством данной композиции является более высокая теплостойкость, чем в указанных выше невулканизованных композициях. Недостатками данной композиции и материала на ее основе являются низкие потребительские свойства (невозможность получения материалов с широкой гаммой цветовых оттенков, формования различного дизайна поверхности материала). Способ получения данного материала включает в себя стадии смешения компонентов и получения материала методом каландрования.

Известен [7] способ получения гидроизоляционных материалов на основе органических (битумных и полимерно-битумных) вяжущих и армирующих материалов типа бумаги картона или стеклоткани. Способ включает в себя приготовление органического вяжущего в емкостях с мешалками при повышенных температурах, подготовку армирующих материалов (размотка, сушка), подачу органического вяжущего и армирующих материалов в ванну для нанесения, нанесение вяжущего на армирующий материал методом макания, отжим лишнего количества вяжущего (калибровка), охлаждение гидроизоляционного материала на барабанах с одновременным поливом его суспензиями добавок (неорганические наполнители типа талька) против слипания, намотку материала в рулоны, его резку на определенную длину. Данный способ непригоден для получения гидроизоляционных, кровельных и напольных материалов на основе термопластов и порошков резин.

Наиболее близкий к заявленному способу является способ [6] получения гидроизоляционного материала на основе нефтяного битума, полиэтилена, отходов производства синтетического каучука, стеарина, минерального наполнителя и модификатора, включающий в себя смешение компонентов на оборудовании типа резиносмесителя при повышенной температуре и каландрование на трех- или четырехвалковых каландрах при температуре валков не выше 110oC. Данный способ непригоден для получения материалов на основе термопластов и резиновой крошки и не позволяет получать материалы высокого качества с заданной цветовой гаммой и требуемым дизайном поверхности.

Задачей при создании настоящего изобретения являлось создание защитного материала для покрытия различных строительных сооружений и конструкций, фундаментов, кровель, полов (материал для гидроизоляционных, кровельных и напольных покрытии), позволяющего использовать возможность введения в состав материала наиболее массовых полимерных отходов: вторичных полиолефинов и продуктов переработки амортизированных резин и получать при этом материалы, не уступающие или превосходящие известные, по эксплуатационным или потребительским свойствам (деформации, прочности, стойкости к пропусканию воды под давлением, морозостойкости, поглощении, стойкости к воздействию кислот и щелочей, широкой гаммой цветовых оттенков). Задачей являлось также создание способа, который позволил бы получать защитные материалы различного назначения: гидроизоляционные, кровельные и напольные в виде рулонов и листов высокого качества с требуемым дизайном поверхности, в том числе типа шифера, черепицы.

Поставленная задача решается тем, что создан материал для защитных покрытий строительных сооружений и конструкции, содержащий основную композицию, состоящую из термопластов и каучукосодержащих отходов, отличающийся тем, что в качестве термопластов содержит полиолефин (смесь полиолефинов ), а в качестве каучукосодержащих отходов - резиновую крошку с размером частиц преимущественно до 1.0 мм, при следующем содержании компонентов на 100 мас.ч. основной композиции: полиолефин (смесь полиолефинов) - 10-60 мас.ч.; резиновая крошка - 40-90 мас.ч. При этом в качестве полиолефинов могут быть использованы полиэтилен низкой плотности (смеси полиэтиленов низкой плотности) или вторичный полиэтилен низкой плотности (смеси вторичных полиэтиленов низкой плотности) или смеси полиолефинов, содержащие полиэтилен низкой плотности в количестве от 95 до 70 мас.%, имеющие показатель текучести расплава смеси от 0.2 до 10.0 г/10 мин. В качестве резиновой крошки основная композиция материала может содержать крошку резин на основе бутилкаучука и (или) этиленпропиленовых каучуков.

Использование полиолефинов с определенным показателем текучести расплава и резиновой крошки различных резин в качестве композиции позволяет получать материалы с высоким уровнем стойкости к внешнему воздействию, высокими деформационно-прочностными свойствами и хорошей перерабатываемостью в изделия, а также с высокой способностью к введению различного рода добавок без потери перерабатываемости и технологичности.

Дополнительно материал может содержать на 100 мас.ч. основной композиции: до 20 мас.ч. пигментов и красителей; до 30 мас.ч. модификаторов, выбранных из группы: бутилкаучук (отходы бутилкаучука), этиленпропиленовый каучук (отходы этиленпропиленового каучука), стеариновая кислота; до 10.0 мас.ч. стабилизаторов, преимущественно на основе эфиров фосфорной кислоты; до 30 мас. ч. дисперсных наполнителей, выбранных ив группы: мел, каолин, аэросил, стеклобисер; до 50.0 мас.ч. волокнистых наполнителей с длиной волокна преимущественно до 10 мм, выбранных из группы: рубленое стекловолокно, измельченные кордные отходы переработки шин, измельченные резинокордные отходы переработки шин, древесные волокна, измельченные отходы производства синтетических искусственных волокон.

Использование различных добавок (пигменты и красители, модификаторы, стабилизаторы, дисперсные и волокнистые наполнители) позволяет получать материалы с необходимым уровнем потребительских свойств (цвет, фактура) для широкой области применения: гидроизоляционные, кровельные рулонные и листовые материалы, напольные покрытия.

Поставленная задача решается также тем, что разработан универсальный способ получения материалов различного назначения для защитных покрытии строительных сооружений и конструкций, который включает в себя стадию смешения компонентов при температуре, лежащей в интервале от (Тпл+5)oC до (Тпл+55)oC, стадию формования рулонной заготовки, которую проводят по каландровой или зкструзионной технологии при температуре, лежащей в интервале от (Тпл+5)oC до (Тпл+60)oC, и стадию охлаждения рулонной заготовки при температуре от (Тпл-140)oC до (Тпл-15)oC, где Тпл - температура плавления полиолефина (смеси полиолефинов).

Указанные температурные режимы формования и метод получения обеспечивают сохранение свойств компонентов в поликомпонентной смеси и достижение оптимальных свойств материалов.

При формовании рулонной заготовки по каландровой технологии температуру валков каландра для получения качественного материала и избежания деструкции или прилипания к валкам необходимо поддерживать в следующем температурном интервале: температура первого вала каландра - от (Тпл +5)oC до (Тпл+40)oC, температура второго вала каландра - от (Тпл+5)oC до (Тпл+25)oC, температура третьего вала каландра -от (Тпл-5)oC до (Тпл +20)oC, температура четвертого вала каландра - от (Тпл-5)oC до (Тпл+15)oC, где Тпл - температура плавления полиолефина (смеси полиолефинов).

При формовании рулонной заготовки по экструзионной технологии на экструзионной установке с щелевой и (или) кольцевой головкой температуру в головке экструдера для получения качественного материала и избежания деструкции или нарушения сплошности и появления дефектов на выходе из экструдера необходимо поддерживать в следующем температурном интервале: от (Тпл+20)oC до (Тпл+60)oC, где Тпл - температура плавления полиолефина.

Для получения низкопрофильного рельефа на материале (величина рельефа поверхности сопоставима с толщиной материала) рулонную заготовку после формования дополнительно можно подвергать стадии тиснения при температуре от (Тпл-90)oC до (Тпл+5)oC, где Тпл - температура плавления полиолефина (смеси полиолефинов).

Для получения листового высокопрофильного материала (величина рельефа поверхности существенно больше толщины материала) рулонную заготовку подвергают дополнительно штамповке. Процесс штамповки включает в себя операции резки для получения листовой заготовки необходимого размера, прогрева листовой заготовки при температуре от (Тпл+20)oC до (Тпл+90)oC в течение времени от 5 до 40 мин и собственно формования прогретой заготовки штамповкой холодным штампом при температуре штампа от (Тпл-150)oC до (Тпл-40)oC, где Тпл. - температура плавления полиолефина (смеси полиолефинов).

Примеры

Пример 1

В лопастной смеситель загружают в расчете на 100 мас.ч. основной композиции следующие компоненты: вторичный полиэтилен низкой плотности (ПЭНП) с показателем текучести расплава (ПТР) 2.5 (температура плавления Тпл=106oC) - 40 мас.ч., резиновая (общешинная) крошка, полученная из амортизированных шин с размером частиц менее 0.5 мм - 60 мас.ч., 5.0 мас.ч. окиси титана TiO2 (белый пигмент) 2.0 массовые части зеленого пигмента, 1.0 массовые части стеариновой кислоты, 10 мас.ч. бутилкаучука, 10 мас.ч. мела, 1.0 мас.ч. стабилизатора и смешивают при температуре 112oC (Тпл+6). Полученную смесь подают на месильные и дозирующие вальцы, а с них на четырехвалковый каландр, имеющий температуру валков соответственно: Т1 = 131oC (Тпл+25), Т2 = 122oC (Тпл+16), Т3 = 115oC (Тпл+9), Т4 - 112oC (Тпл+6) и получают рулонную заготовку. Затем формуют поверхность рулонной заготовки тиснением (искусственная шероховатая поверхность) при температуре 105oC (Тпл-1), после чего охлаждают материал при температуре 60oC (Тпл-46). Полученный таким образом материал имеет светло-зеленый цвет, шероховатую внешнюю поверхность, предназначается для гидроизоляции и имеет следующие деформационно-прочностные и физико-механические свойства:

Разрывная прочность - 3.4 МПа

Относительное удлинение при разрыве - 90%.

Прочность к пропусканию воды под давлением (образец Ф= 190 мм, давление воды 0.152 МПа сетка с размером 2.5 мм, в течение 16 ч) - пропускания воды нет.

Водопоглощение - менее 1.5%.

Морозостойкость (метод изгиба, шип Ф=5.0 мм) - (-)30oC.

Коэффициент стойкости (отношение разрывного удлинения после выдержки в кислоте к исходному разрывному удлинению) к кислотам (серная кислота. 50 мас.%, 240 ч) - 0.93.

Коэффициент стойкости (отношение разрывного удлинения после выдержки в щелочи к исходному разрывному удлинению ) к щелочам (NaOH, 20 мас.%, 240 ч) - 0.96.

Коэффициент термической стойкости (отношение разрывного удлинения после выдержки при температуре и исходному разрывному удлинению, температура 75oC, 240 ч) - 0.97.

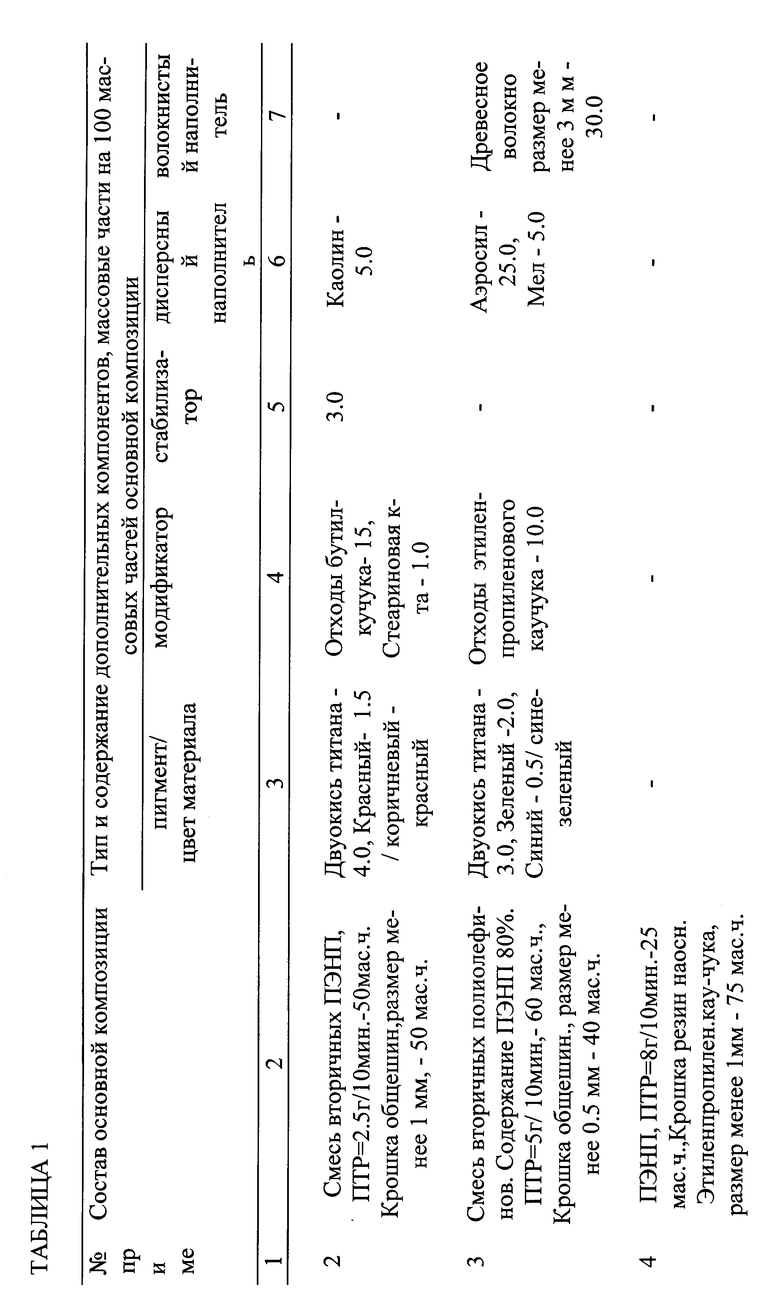

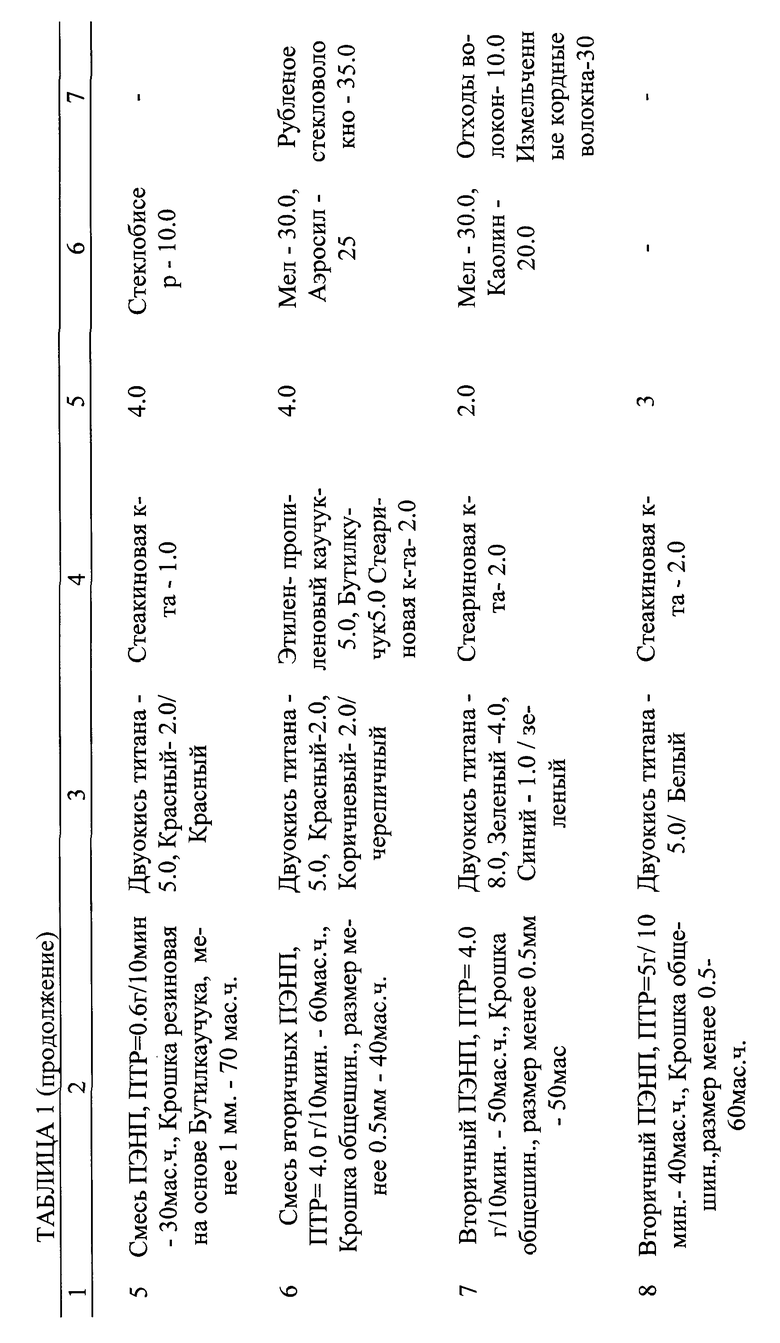

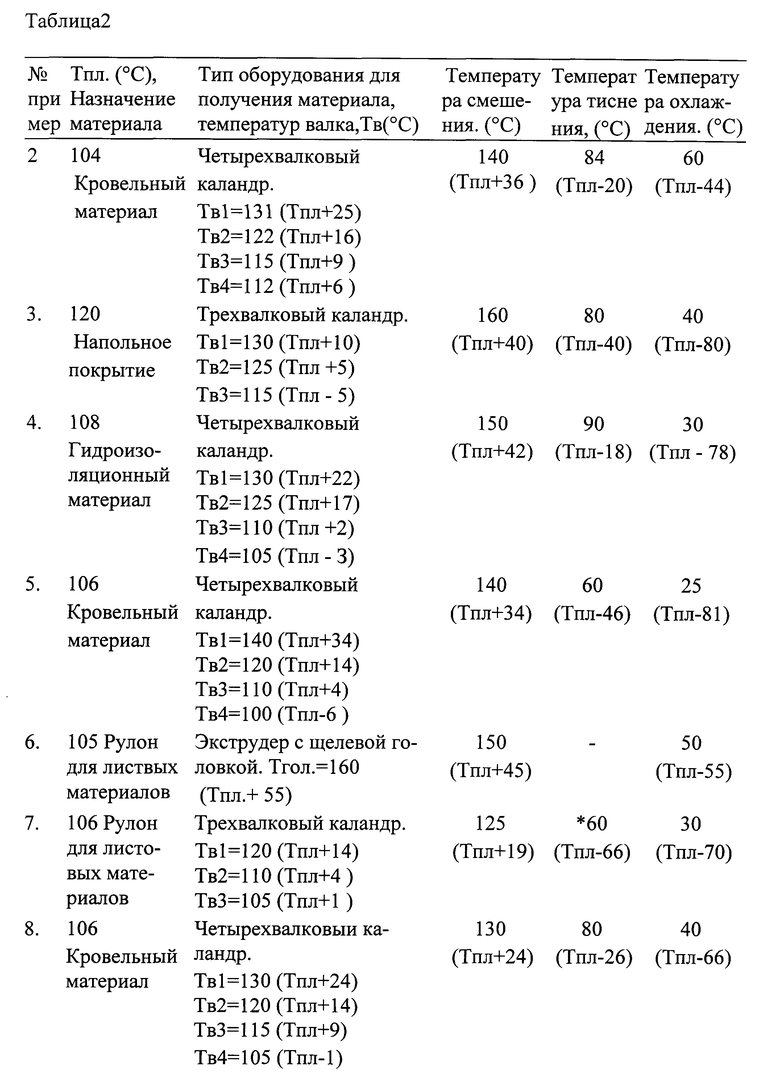

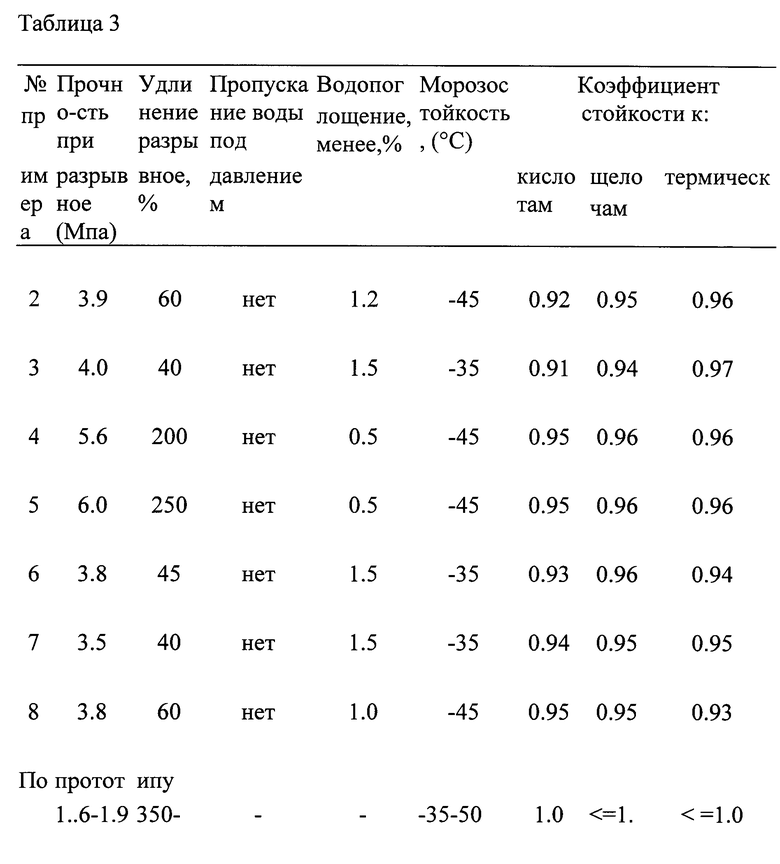

Примеры 2 - 8. Материалы получают по способу, аналогично описанному в примере 1. Состав, тип формующего оборудования и условия формования рулонных материалов приведены в табл.1 и табл. 2. В табл.3 приведены деформационно-прочностные и физико-механические свойства рулонных материалов по табл. 1,2; методы и условия определения деформационно-прочностных и физико-механических свойств соответствуют методам и условиям, приведенным в примере 1.

Пример 9.

Рулонные материалы, полученные из композиции и по условиям примера 6, режут с помощью пневматических ножниц на листовые заготовки размером 800 х 750 мм. Данные заготовки помещают в термокамеру и прогревают при температуре 160oC (Тпл+55) в течении 15 мин, после чего прогретую заготовку помещают в пресс и штампуют при температуре штампа 40oC (Тпл-65). После штамповки получают лист материала с штампованным профилем типа блока черепицы. На листе материала отсутствуют разрывы в местах наибольшей вытяжки. Полученный листовой материал после штамповки имеет следующие свойства:

Разрывная прочность - 3.7 МПа.

Относительное удлинение при разрыве - 40%.

Прочность к пропусканию воды под давлением ( образец Ф= 190 мм, давление воды 0.152 МПа сетка с размером ячейки 2.5 мм в течение 16 ч) - пропускания воды нет.

Водопоглощение-менее 1.0%.

Коэффициент стойкости (отношение разрывного удлинения после выдержки в кислоте к исходному разрывному удлинению) к кислотам (серная кислота, 50 мас.%, 240 ч) - 0.93.

Коэффициент стойкости (отношение разрывного удлинения после выдержки в щелочи к исходному разрывному удлинению) к щелочам (NaOH, 20 мас.%, 240 ч) - 0.96.

Коэффициент термической стойкости (отношение разрывного удлинения после выдержки при температуре К исходному разрывному удлинению, температура 75oC. 240 часов) - 0.97.

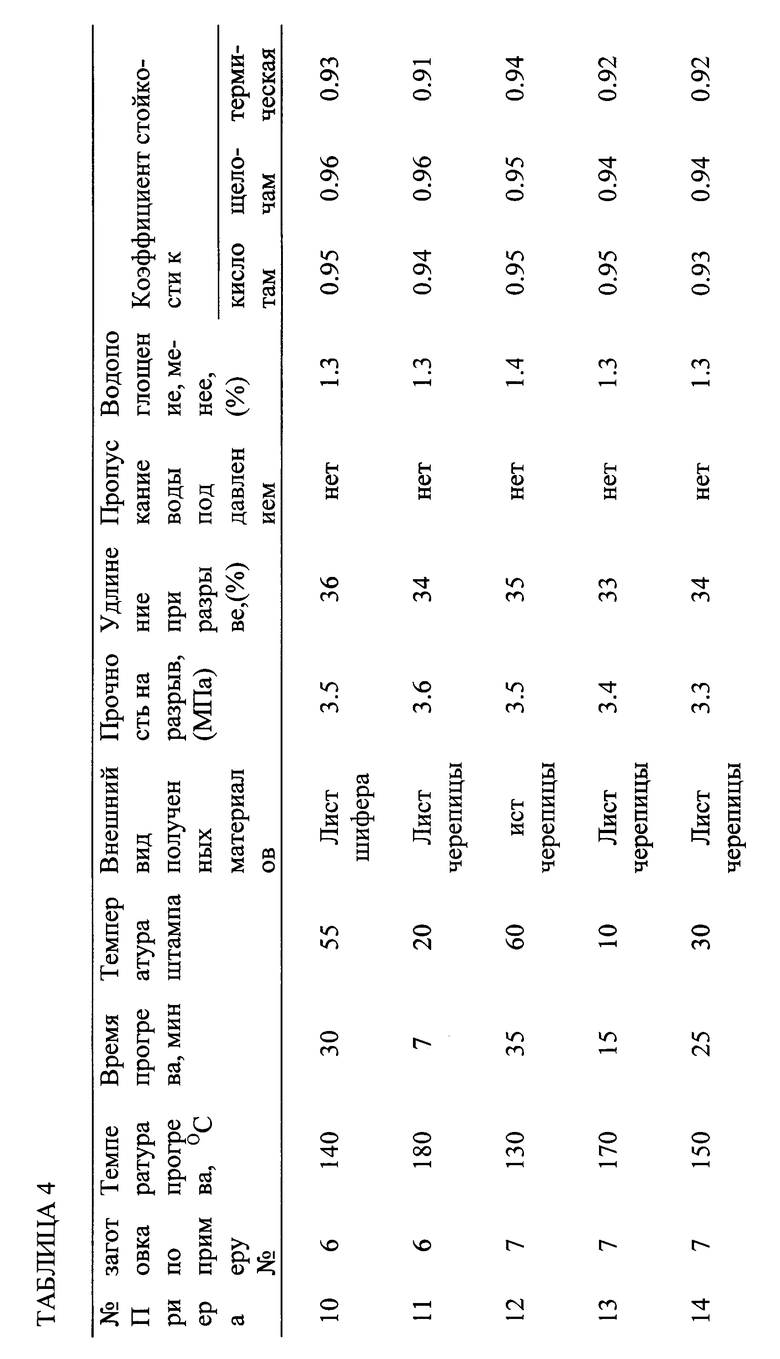

Примеры 10 - 14.

В табл. 4. Приведены составы листовых высокопрофильных материалов и условия получения рулонных заготовок, условия формования листовых материалов, описание вида штампованных изделий (форма изделия, отсутствие или наличие разрывов материала в местах наибольшей вытяжки, а также деформационно-прочностные и физико-механические свойства).

Как видно из приведенных данных, материалы, полученные согласно изобретению, не уступают, а по некоторым показателям превосходят известные материалы. При этом основную часть материала могут составлять вторичные полимерные материалы. Способ позволяет получать материалы различного назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ СТРОИТЕЛЬНЫХ СООРУЖЕНИЙ И КОНСТРУКЦИЙ | 1996 |

|

RU2117578C1 |

| МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ СТРОИТЕЛЬНЫХ СООРУЖЕНИЙ И КОНСТРУКЦИЙ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КРОВЕЛЬНЫХ ИЗДЕЛИЙ ИЗ ЭТОГО МАТЕРИАЛА | 2003 |

|

RU2237789C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ ФОРМОВОЧНОЙ МАССЫ | 1994 |

|

RU2074817C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО МАТЕРИАЛА ДЛЯ ПОЛУЧЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ, ШУМОЗАЩИТНЫХ И СПОРТИВНЫХ ПОКРЫТИЙ | 2006 |

|

RU2333098C1 |

| МАТЕРИАЛ "РЕЗИНОЛ-БЕН" ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ СТРОИТЕЛЬНЫХ СООРУЖЕНИЙ И КОНСТРУКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2176713C1 |

| КРОВЕЛЬНЫЙ РУЛОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2146322C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ИЗ ВТОРИЧНЫХ ШИННЫХ РЕЗИН | 1990 |

|

RU2076045C1 |

| Биоразлагаемый полимерный композиционный материал на основе вторичного полипропилена | 2018 |

|

RU2678675C1 |

| Плита покрытия резинополиолефиновая (варианты) | 2023 |

|

RU2820137C1 |

| МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ СТРОИТЕЛЬНЫХ СООРУЖЕНИЙ И КОНСТРУКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2293748C1 |

Изобретение относится к полимерным материалам, в частности, содержащим вторичные полимеры, и может найти применение в производстве гидроизоляционных, кровельных материалов, напольных покрытий, то есть материалов для защиты фундаментов, крыш, полов различных строительных сооружений. Материал содержит основную композицию, состоящую (на 100 мас.ч.) из полиолефина (смеси полиолефинов) 10-60 и резиновой крошки с размером частиц преимущественно до 1 мм 40-90. Возможно использование ПЭНП (смесей ПЭНП, в т.ч. бытовых отходов) с ПТР от 0,2 до 10,0 г/10 мин, а также введение различных целевых добавок. Изобретение включает способ получения материала, заключающийся в смешении компонентов композиции, формовании рулонной заготовки по каландровой или экструзионной технологии и охлаждении полученной заготовки. Все операции способа осуществляются при определенных температурных режимах. Возможно получение листового жесткого материала с различным дизайном поверхности, в том числе имитирующим черепицу. Технический результат заключается в создании различных защитных материалов строительного назначения, в том числе на основе наиболее массовых полимерных отходов, не уступающих или превосходящих по эксплуатационным и потребительским свойствам известные материалы того же назначения. 2 с. и 13 з.п.ф-лы, 4 табл.

Полиолефин (смесь полиолефинов) - 10 - 60 мас.ч.

Резиновая крошка - 40 - 90 мас.ч.

| SU, 1141108, 01.12.82 | |||

| SU, 152177, 14.05.87 | |||

| SU, 249613, 20.02.68 | |||

| SU, 958441, 30.12.80 | |||

| SU, 350916, 20.03.95 | |||

| RU, 1750157, 20.03.95 | |||

| SU, 270576, 29.11.67. |

Авторы

Даты

1999-04-20—Публикация

1996-04-25—Подача