Изобретение относится к области решения прикладных проблем физико-химической механики, связанных с улучшением эксплуатационных характеристик строительных, конструкционных и топливно-смазочных материалов, и должно найти применение в энергоресурсосберегающих технологиях в химической, металлургической, горнодобывающей и других отраслях народного хозяйства.

Известны изобретения способов интенсификации массообменных процессов в высококонцентрированных дисперсных системах воздействием малых добавок поверхностно-активных веществ (ПАВ) (SU 443675, 1974).

Дисперсные системы с твердыми фазами лежат в основе получения разнообразных дисперсных строительных и конструкционных материалов, структура которых образуется после завершения химических и фазовых превращений, например кристаллизация (в цементных бетонах), в результате спекания (в металлокерамических материалах) или полимеризация (в наполненных полимерных композициях). В таких системах самопроизвольно образуются пространственные структуры, свойства которых полностью определяются поверхностными явлениями на межфазной границе и контактными взаимодействиями (SU 443675, 1974). Максимальная однородность в распределении различных дисперсных фаз достигается однако за счет взаимного усиления действия вибрации и ПАВ.

Целью данного изобретения явилось дальнейшее развитие технологий по интенсификации массообменных процессов на основе открытий в области геотрибоэнергетики. Разработаны новые классы антифрикционных конструкционных материалов, пластичных смазок и масел, интенсификация массообменных процессов в которых обеспечивается применением твердофазных мелкодисперсных порошков, представляющих ассоциации природных кварцобразующих и кварцсодержащих минералов (слоистые силикаты) (SU 1601426, 1990).

Данное изобретение позволяет снижать трение, повышать износостойкость, улучшать конструкционные параметры материалов за счет геоэнергетики древнейших горных пород, кварцобразующих и кварцсодержащих, с параметрами магнитной восприимчивости по кварцобразующим 0,20 - 0,55, по кварцсодержащим 0,003 - 0,009 и с энергетической стабильностью, средняя величина которой соответствует 82 кДж/см3.

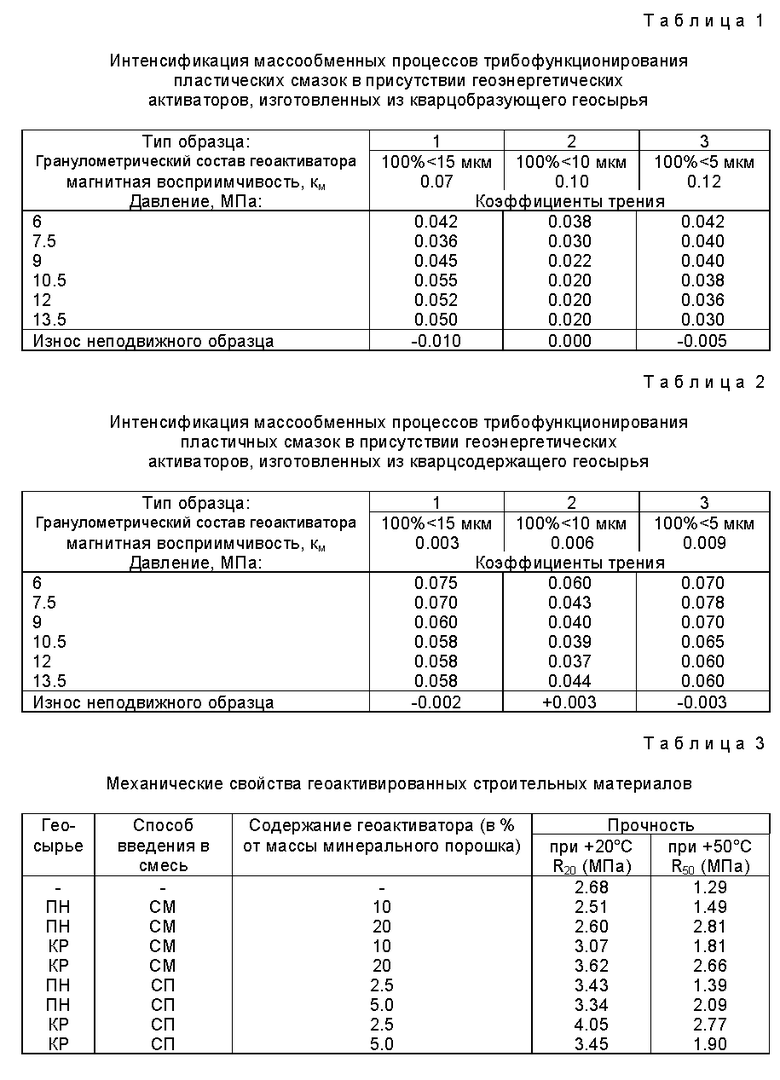

В работах установлены закономерности кинетики структурообразования, интенсифицирующего массообменные процессы, снижающие трение, повышающие износостойкость, улучшающие конструкционные параметры материалов (таблицы 1, 2, 3). Полученные результаты позволили прогнозировать возможность геоэнергетического интенсифицирования топохимических реакций. Показано, что применение геоэнергетических активаторов обеспечивает оптимизацию процесса горения топлив: бензина и мазута.

Технико-экономическая эффективность технологических разработок на основе предлагаемого изобретения определяется следующими аргументами. Современные промышленные технологии интенсификации массообменных процессов требуют сложных многостадийных технологий на специальных заводах при использовании редких цветных металлов, сложных металлорганических соединений, и наоборот, геоэнергетические активаторы типа серпентинита - это бедные забалансовые руды. Кроме того, для целей интенсификации массообменных процессов могут использоваться отходы (хвосты) обогащения. При этом такой материал требует лишь доизмельчения перед употреблением.

Расчеты технико-экономической эффективности интенсификации массообменных процессов на основе использования геоэнергетических активаторов приведены в примерах.

Примеры реализации предлагаемого изобретения.

1. В процессах трения.

Условия трибофункционирования:

Содержание геоактиватора 0,3 ± 0,2.

Машина УИМТ-1 (г. Иваново).

Вращающийся образец - сталь-45, неподвижный - СЧ21-40.

Режим приработок: P=1,5 МПа; скорость скольжения v=0,1 м• с-1 (торцевое контактирование образцов).

Режим испытаний: P = 6 - 13,5 МПа; v = 0,3• c-1.

Интенсифицируемая среда - солидол жировой.

Условия определения гранулометрии геосырья - гранулометр фирмы "Fritch" (Германия):

а) на кварцобразующем геосырье (слаборуднелая медно-никелевая порода, месторождение ГМК "Печенга-Никель"; магнитная восприимчивость геосырья: 0,20 - 0,55);

б) на кварцсодержащем геосырье (пьезоактивный пылевидный маршаллит, месторождение Кривой Рог; магнитная восприимчивость геосырья: 0,003-0,009).

2. В процессах упрочнения материалов (асфальтобетон).

Достижение возможности получения предельно высоконаполненных твердой фазой и при этом максимально однородных дисперсных сред с заданными свойствами при снижении затрат энергии и экономии строительных материалов.

Условия испытаний.

Исходные материалы:

Образцы горячего песчаного плотного асфальтобетона, изготовляемые из смеси гранитного отсева (93,2%) и известкового минерального порошка (6,8%). Расход битума БНД 90/130 - 7%.

Геосырье:

ПН - слаборуднелая медно-никелевая порода, месторождение ГМК "Печенга-Никель";

КР - пьезоактивный пылевидный маршаллит, месторождение Кривой Рог.

Способ введения геоактиватора в исходные материалы:

СМ - готовый геоактиватор вводится как самостоятельный компонент в смеситель;

СП - геосырье вводится в цементный клинкер для совместного помола.

Методики, применявшиеся при исследованиях:

Формовка и испытания образцов асфальтобетона производилась в соответствии с ГОСТ 12801-84 и ГОСТ 9128-84.

Пример расчетов технико-экономической эффективности интенсификации массообменных процессов на основе использования геоэнергетических активаторов.

Технико-экономическая эффективность использования геоактиваторов в процессе упрочнения строительных материалов (асфальтобетон, геоактиватор - кварцсодержащий).

При совместном измельчении известкового минерального порошка с 2,5% криворожского геосырья прочность асфальтобетона повышается в 3 раза (при обеспечении необходимых показателей водонасыщения, набухания и водостойкости). При сохранении проектной толщины слоя асфальтобетонного покрытия такое повышение коэффициента прочности может обеспечить увеличение долговечности покрытия на 20 - 25%. Соответственно, на 20 - 25% сокращаются затраты на ремонт асфальтобетоннного покрытия. При условии сохранения равной прочности дорожной одежды повышение прочности асфальтобетона в 3 раза позволяет уменьшить толщину асфальтобетонного слоя в 1,5 раза. Следовательно, в 1,5 раза может быть сокращен расход асфальтобетонной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ УЛУЧШЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2004 |

|

RU2271408C2 |

| СПОСОБ ИНТЕНСИФИКАЦИИ МАССООБМЕННЫХ ПРОЦЕССОВ ПРИ ГОРЕНИИ ТВЁРДЫХ И ЖИДКИХ ТОПЛИВ | 2020 |

|

RU2783994C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2008 |

|

RU2372419C1 |

| СПОСОБ ФОРМИРОВАНИЯ МИНЕРАЛЬНЫХ ПОКРЫТИЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2003 |

|

RU2262553C2 |

| СПОСОБ ФОРМИРОВАНИЯ МИНЕРАЛЬНЫХ ПОКРЫТИЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2005 |

|

RU2303650C1 |

| ТВЕРДОСМАЗОЧНОЕ ПОКРЫТИЕ | 1991 |

|

RU2043393C1 |

| СПОСОБ ОПРОБОВАНИЯ ОТВАЛОВ РУД И МИНЕРАЛИЗОВАННЫХ ПОРОД ПРИ ГЕОТЕХНОЛОГИЧЕСКОЙ ОТРАБОТКЕ И ХИМИЧЕСКОЙ РЕКУЛЬТИВАЦИИ | 1996 |

|

RU2118452C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНОГО МАТЕРИАЛА | 1992 |

|

RU2044701C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТЫ ИЗ НИЗКОЛЕГИРОВАННОЙ ТЕПЛОУСТОЙЧИВОЙ, ГОРЯЧЕКАТАННОЙ СТАЛИ | 1995 |

|

RU2088676C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2072423C1 |

Изобретение относится к области решения прикладных проблем физико-химической механики и может быть использовано в энергоресурсосберегающих технологиях в химической, металлургической, горнодобывающей отраслях. Способ геоэнергетической интенсификации массообменных процессов осуществляют использованием измельченного кварцсодержащего геосырья древних горных пород или их смесей, вводимого в дисперсные среды. При этом в качестве интенсифицируемой дисперсной среды используют керамику, цементосодержащие смеси, жидкие и твердые топлива, смазки, масла, пластполимерные композиции. Изобретение позволяет снижать трение, повышать износостойкость, улучшать конструкционные параметры материалов. 5 з.п.ф-лы, 3 табл.

Кварцсодержащих пород - 0,003 - 0,009

Кварцобразующих - 0,20 - 0,55

3. Способ по пп.1 и 2, отличающийся тем, что используемые кварцобразующие и кварцсодержащие породы имеют одинаковую энергетическую стабильность, средняя величина которой составляет 82 кДж/см3.

| Способ формирования сервовитной пленки на трущихся поверхностях и состав для формирования сервовитной пленки на трущихся поверхностях | 1987 |

|

SU1601426A1 |

| ТВЕРДОСМАЗОЧНОЕ ПОКРЫТИЕ | 1991 |

|

RU2043393C1 |

| Зуев В.В | |||

| и др | |||

| Геоэнергетические основы использования минералов в качестве антифрикционных материалов | |||

| Обогащение руд, N 1 (231), 1994, с.18-23. | |||

Авторы

Даты

1999-04-27—Публикация

1995-05-11—Подача