Изобретение относится к переработке лесоматериалов на пилопродукцию (брусья, доски и т.п.) посредством легко разборных и легко транспортируемых к местам переработки (вырубки, дачные участки и т.п.) устройств и может быть использовано в лесной и деревообрабатывающей промышленности.

Известна установка для распиловки лесоматериалов на пилопродукцию, содержащая элементы фиксации лесоматериала вдоль направляющих, на которых установлена каретка для перемещения механизма пиления в виде переносной моторной пилы (см. WO 92/00170, кл. B 27 B 17/00, 1992).

Известна переносная моторная пила, содержащая направляющую шину с пильной цепью, рукоятки управления и манипулирования пилой, элементы виброизоляции и устройство для задания толщины пилопродукта, корпус которого имеет базовую поверхность (см. FR 2239324, кл. B 27 B 17/00, 1975).

Недостатками известных устройство являются низкая производительность и качество производимой пилопродукции.

Технический результат - повышение производительности и качества производимой пилопродукции.

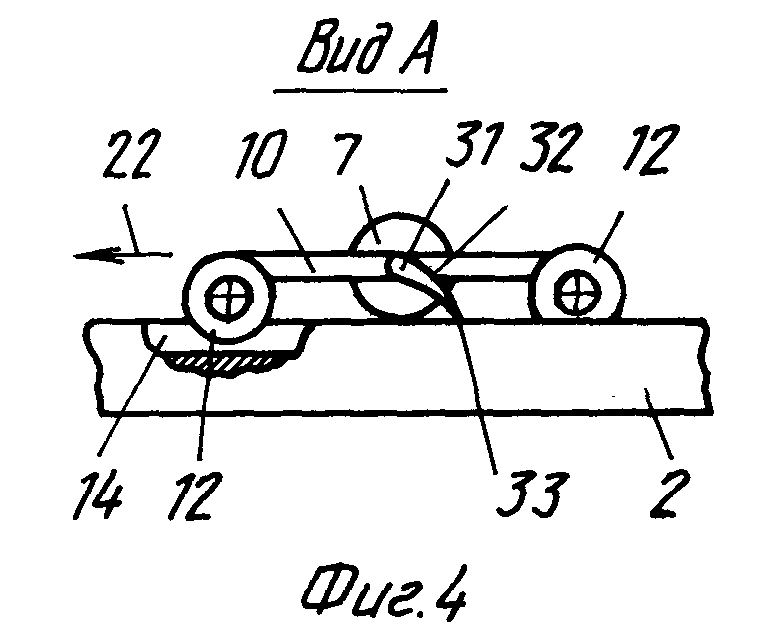

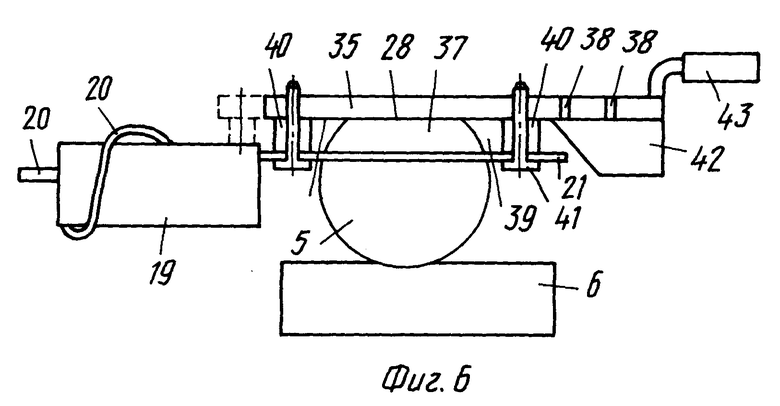

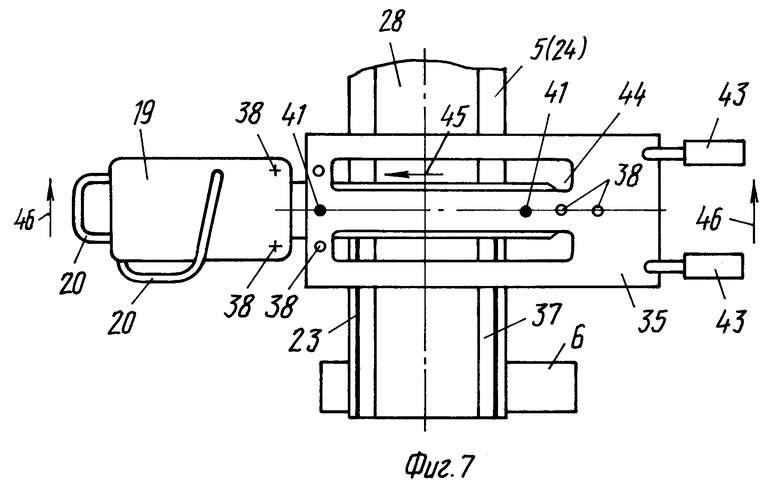

На фиг. 1 изображена установка для распиловки лесоматериалов, содержащая каретку для перемещения механизма пиления, вид сверху; на фиг. 2, 3 - два варианта выполнения направляющих каретки; на фиг. 4 - вариант блокирования подвижности каретки в направлении, обратном пилению; на фиг. 5 - вариант установки для распиловки лесоматериалов с наклонными (качающимися) направляющими каретки; на фиг. 6, 7 - два вида (с торца и сверху разделываемого на доски бревна) на переносную моторную пилу в сборе с устройством для задания толщины досок; на фиг. 8 - вид на рабочую поверхность устройства для задания толщины досок; на фиг. 9 - вид сбоку на режущее звено пильной цепи.

Приведенная на фиг. 1 установка для распиловки лесоматериалов на пилопродукты (сначала на брусья с требуемым числом кантов, а затем и на доски) содержит каретку 1, установленную на параллельных направляющих 2, 3, зафиксированных на лежках (подкладках) 4. Обрабатываемое сначала на брус бревно 5 зафиксировано вдоль (как правило, посредине) направляющих на лежках 6.

Корпусом каретки 1 является штанга 7 (например, трубчатого сечения), концевыми частями через втулки-подшипники 8 и оси 9 связанная с ходовыми частями 10, 11 каретки, передвигающимися по направляющим 2, 3.

Ходовая часть 10 каретки благодаря буртикам 12 на элементах качения (колесиках) 13, входящим в направляющий паз 14, обеспечивает постоянство угла между штангой и направляющими 2, 3 при перемещениях каретки в пределах всей длины паза 14.

Ходовая часть 11 каретки может быть аналогичной, но учитывая, что ходовая часть 10 надежно обеспечивает постоянство угла между штангой и направляющими, она выполнена проще: в виде элемента качения с осью 9, свободно вращающейся во втулке-подшипнике 8.

Оси 9 от выпадания из втулок-подшиников 8 зафиксированы съемными упругими кольцами 15. Вращение штанги 7 вокруг оси 9 ходовой части 10 в требуемый момент технологического процесса может блокироваться, например, установкой съемного пальца 16 в отверстие.

На штанге 7 с возможностью перемещения по ней и фиксирования элементами 17 в требуемом положении установлен кронштейн (место) 18 для крепления механизма пиления с устройством для задания толщины пилопродукта (устройство на фиг. 1 не показано). Механизм пиления выполнен в виде переносной моторной пилы 19, имеющей рукоятки 20 для управления и манипулирования ею в процессе пиления. Пильный агрегат данной пилы (направляющая шина 21 с пильной цепью) при движении каретки 1 в направлении 22 оставляет рез (пропил) 23, превращающий бревно 5 в приведенном примере в однокантный брус 24 и горбыль 25.

Конечная часть 26 паза 14 (направляющих 2, 3) является ограничителем хода каретки. В варианте по фиг. 2, 3 направляющие 2, 3 выполнены прямо на месте разделки лесоматериала из разделываемого же лесоматериала - бревна 5, закрепленного на лежке 4, например, скобами 27.

Согласно фиг. 2 на этом бревне посредством съемной 19 или дополнительной переносной моторной пилы, направляемой вручную по черте, создана базовая пласть 28 с продольным пазом 14.

Для улучшения прямолинейности и других параметров данного паза (сделанного как бы "от руки" и "на глазок") в него вставлена облицовывающая антифрикционная вставка 29 для улучшения транспортабельности, как правило секционная.

Согласно фиг. 3 к базовой пласти обеих направляющих 2, 3 съемно прикреплено по направляющему каретку бруску 30 (также секционному). В этом варианте ходовая часть 11, как и ходовая часть 10, имеет буртик 12.

Согласно фиг. 4 ходовая часть 10 снабжена узлом блокирования подвижности в направлении, обратном направлению 22 пиления. Этот узел содержит свободно качающийся на оси 31 рычаг-упор 32, нижний конец 33 которого касается направляющей 2 сзади оси 31 качания по ходу пиления. При движении каретки в направлении 22 конец 33 рычага-упора 32 легко скользит по направляющей, а при попытке обратного движения - упирается в направляющую. Рычаг-упор 32 данного узла может быть закреплен и на оси вращения элементов качения 13. Упомянутый узел блокирования, например, в виде обгонной муфты (разрешающей вращение только в одном направлении) может быть встроен в элемент качения 13.

В варианте на фиг. 5, кроме уже упомянутых элементов, в данной установке присутствует центральная лежка (подкладка) 34, расположенная по центру тяжести бревна 5 и направляющих 2, 3 и позволяющая легко и согласованно менять направление наклона направляющих и бревна, а следовательно, и направление самоскатывания каретки и пиления (для пиления в направлении, обратном стрелке 22, каретка оператором переставляется на направляющих задом-наперед).

Согласно фиг. 6, 7 собственно пила (корпус) 19, снятая с каретки 1 (либо дополнительная), имеет рукоятки 20 управления двигателем и манипулирования ею при пилении, пильный агрегат (в составе направляющей шины 21 и пильной цепи).

Устройство для задания толщины отпиливаемого пилопродукта (доски) в данной переносной моторной пиле содержит корпус 35 с базовой (базирующей) поверхностью 36, скользящей по базовой пласти 28 бревна 5, разделываемого на необрезные доски 37.

В направлении длины на корпусе 35 выполнено несколько крепежных элементов (например, резьбовых или гладких отверстий) 38 для закрепления этого корпуса на разноразмерных (по длине) шинах 21 и/или корпусе пилы 19 с образованием зазора 39, равного толщине отпиливаемой доски 37. Величину зазора 39 (а следовательно, и толщину доски) задают проставки 40, выполненные, например, в виде набора калиброванных по толщине шайб, одеваемых на крепежные болты (винты) 41, проходящие через специально выполненные для этого в шине 21 отверстия: одно у головной части, а другое - у основания шины (возле корпуса пилы 19).

На корпусе 35 закреплен защитный кожух 42 (с охватом головной части направляющей шины 21), а также виброизолированные рукоятки 43 манипулирования устройством.

Ширина доски 37 лимитируется протяженностью зазора 39 между проставками 40. Для распиловки более толстых бревен 5 ставят более длинную шину 21 и корпус 35 закрепляют посредством более приближенного к рукояткам 43 крепежного элемента 38. Кроме того, для этих же целей вторая точка крепления корпуса 35 в ряде случаев с основания шины 21 может быть перенесена на корпус пилы 19 (этот вариант проиллюстрирован на фиг. 6 пунктирной линией).

На фиг. 7 более отчетливо видны имеющиеся в плоском корпусе 35 окна (просветы) 44, предназначенные, во-первых, для удобства осуществления визуального контроля и обеспечения прилегания базовой поверхности 36 корпуса 35 к базовой пласти 28 в процессе пиления и, во-вторых, способствующие уменьшению силы трения о пласть 28.

Стрелками 45, 46 обозначены соответственно направление вращения пильной цепи и направление перемещения переносной моторной пилы 19 с устройством задания толщины пилопродукта, осуществляемого, как правило, двумя операторами (пильщиками) за рукоятки 20, 43.

В варианте на фиг. 8 базовая плоскость 36 образована валиками 47, 48, свободно вращающимися вокруг осей, параллельных продольной оси симметрии корпуса 35 устройства задания толщины отпиливаемых досок (т.е. вокруг осей, перпендикулярных направлению пиления 46).

Согласно фиг. 9 режущее звено пильной цепи имеет корпус 49 с отверстиями 50 для соединения с соседними звеньями замкнутой пильной цепи, ограничитель 51 глубины пиления и режущий зуб 52, отклоненный в одних звеньях к корпусу 35 (у них ограничители 51 чуть выше), а в других - от него.

Пиление с помощью заявленных устройств осуществляется следующим образом.

По прибытии к месту разделки лесоматериала на пилопродукты (на лесоповал, на дачный участок, к иному индивидуальному заказчику) привезенная установка приводится в рабочее состояние, проиллюстрированное на фиг. 1 или 5.

Направляющие 2, 3 могут быть изготовлены промышленным способом (т.е. заранее, например, в виде сборных секций легкого дюралевого профиля с той или иной конфигурацией поперечного сечения) либо прямо на месте разделки из бревен 5. В последнем случае на бревне 5 посредством направляемой вручную по черте переносной моторной пилой 19 (еще не закрепленной на кронштейне 18) последовательно создают базовую пласть 28 (превращают бревно в некое подобие однокантного бруса) и продольный в ней паз 14, как правило, облицовываемый секционными вставками 29 (для улучшения прямолинейности, чистоты, антифрикционных свойств и т.п.).

Эти направляющие располагают на лежках 4 (либо 4 и 34, как на фиг. 5) параллельно друг другу и фиксируют, например, скобами 27. Бревно 5, разделываемое на брус с требуемым числом кантов (как правило, от одного до четырех), фиксируют на лежках 6 (либо 6 и 34, как на фиг. 5) посредине между направляющими 2, 3.

Подвижный вдоль штанги 7 кронштейн 18, на котором закреплена пила 19, фиксируют на штанге посредством элементов 17 так, что плоскость пильного агрегата смещена от продольной оси бревна на полуширину формируемого бруса.

Далее оператор задает требуемые обороты вращения пильной цепи и начинает пиление, перемещая за рукоятки 20 в направлении 22 всю каретку 1 (по направляющим 2, 3) и удерживая пилу при этом в требуемом положении.

В варианте по фиг. 5 после фиксации рычага управления оборотами пильной цепи и блокирования пальцем 16 возможности качания (вращения) штанги ( и пилы 19) вокруг оси, параллельной штанге, пиление осуществляется автоматически до упора самоскатывающейся каретки в концевую часть 26 паза.

После первого прохода пиления бревно 5 превращается в однокантный брус 24, т. е. в бревно с качественной (ровной и с хорошей плоскостью) базовой пластью 28, пригодное для разделки на высококачественные (по форме) доски согласно фиг. 6, 7.

Если нужен двухкантный брус, то каретка 1 (с пилой 19 и элементами качения 11-13), достигшая противоположного края направляющих 2, 3, переставляется оператором (масса каретки с пилой не превышает 18-20 кг) задом-наперед, и пиление осуществляется на обратном ходе каретки (при этом в варианте по фиг. 5 угол наклона направляющих 2, 3 и бревна 5 меняют на противоположный).

Для формирования четырехкантного бруса полученный полубрус поворачивают на лежках вокруг его продольной оси на 90 градусов, и процесс повторяется.

Для пиления на доски лесоматериала, имеющего, как минимум, одну базовую пласть 28, полученную вышеописанным способом, на пилу 19 (снятую с каретки 1 либо дополнительную) монтируют устройство задания толщины отпиливаемой доски (см. фиг. 6, 7), при этом высота проставок 40 должна равняться толщине отпиливаемых досок.

Два оператора (пильщика) за рукоятки 20 и 43 работающую пилу 19 с упомянутым устройством подводят пильной цепью к торцу лесоматериала, прижимают базовую поверхность 36 корпуса 35 к базовой пласти 28 и перемещают (осуществляя пиление) в направлении 46, следя через окна 44 за четким прилеганием базовой поверхности 36 к базовой пласти 28 на всем протяжении отпиливаемой доски 37, что существенно для обеспечения постоянства требуемой толщины и плоскости доски.

Снижению прикладываемого операторами усилия прижима базовой поверхности 36 к базовой пласти 28 способствует незначительное укорочение ограничителей 51 глубины пиления тех режущих звеньев пильной цепи, у которых режущие зубья в целях предотвращения заклинивания пильной цепи отклонены не к базовой поверхности 36, а от нее.

Предложенная конструкция устройств позволит повысить производительность и качество производимой пилопродукции, улучшить условия и безопасность работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ НА ПИЛОПРОДУКЦИЮ | 1991 |

|

RU2009885C1 |

| СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ КРУГЛЫХ ЛЕСОМАТЕРИАЛОВ | 2008 |

|

RU2372188C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ БРЕВЕН ЦЕПНОЙ ПИЛОЙ | 1999 |

|

RU2169070C2 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК ДЛЯ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ НА ПИЛОПРОДУКЦИЮ | 1992 |

|

RU2015875C1 |

| Способ продольной распиловки лесоматериалов и станок для его осуществления | 2017 |

|

RU2635577C1 |

| Станок для продольной обработки лесоматериалов | 1990 |

|

SU1752548A1 |

| СПОСОБ ПРОДОЛЬНОЙ РАСПИЛОВКИ ЛЕСОМАТЕРИАЛОВ С УДАЛЕНИЕМ СЕРДЦЕВИННОЙ ГНИЛИ И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2466859C2 |

| КРУГЛОПИЛЬНЫЙ СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ ДРЕВЕСИНЫ | 2007 |

|

RU2365491C2 |

| ЛЕСОПИЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КРУГЛЫХ ЛЕСОМАТЕРИАЛОВ | 1992 |

|

RU2054351C1 |

| КРУГЛОПИЛЬНЫЙ СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ ЛЕСОМАТЕРИАЛОВ | 2000 |

|

RU2164862C1 |

Изобретение относится к переработке лесоматериалов на пилопродукцию (брусья, доски и т.п.) посредством легко разборных и легко транспортируемых к местам переработки (вырубки, дачные участки и т.п.) устройств. В установке механизм пиления снабжен устройством для задания толщины пилопродукта, а корпус каретки выполнен в виде штанги. Как минимум, один конец штанги посредством ходовой части установлен в направляющей для обеспечения постоянства величины угла между продольными осями штанги и ходовой частью. Механизм пиления со штангой и штанга с ходовой частью соединены разъемно и с возможностью качания механизма пиления вокруг оси, параллельной штанге, и с возможностью регулируемого фиксируемого смещения механизма пиления вдоль штанги. Используемая в данной установке переносная моторная пила содержит направляющую шину с пильной цепью, рукоятки управления, элементы виброизоляции и устройство для задания толщины пилопродукта. Корпус устройства закреплен съемно на направляющей шине и/или других элементах пилы с образованием между его базовой поверхностью и плоскостью направляющей шины регулируемого зазора, равного толщине пилопродукта. Предложенная конструкция устройств позволит повысить производительность и качество производимой пилопродукции, улучшить условия и безопасность работы. 4 с. и 13 з.п. ф-лы, 9 ил.

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| РАСФАСОВОЧНОЕ УСТРОЙСТВО ДЛЯ ПОРЦИОННОЙ НАБИВКИ В ГИБКУЮ ТРУБЧАТУЮ ОБОЛОЧКУ | 2000 |

|

RU2239324C2 |

Авторы

Даты

1999-04-27—Публикация

1995-05-10—Подача