Изобретение относится к теплообменной аппаратуре и может быть использовано в энергетической, химической, металлургической, горной и др. отраслях промышленности.

Очистка теплопередающих поверхностей спиральных теплообменников представляет особую трудность, в то время как в общем парке теплообменной аппаратуры их доля возрастает.

Известны теплообменники, которые содержат резиновые поршни, полимерные щетки, металлические ерши, специальные вращающиеся турбинки или сверла для очистки теплопередающих поверхностей [1, 2]

Недостатком этих устройств является то, что при механической очистке возможно частное повреждение теплопередающих поверхностей, что ускоряет коррозию, а кроме того необходима остановка и разборка теплообменника.

Известны теплообменники, в которых теплопередающие поверхности покрыты стеклоэмалью [3].

Недостатком таких теплообменников является снижение коэффициента теплопередачи.

Известен теплообменник, который снабжен ультразвуковым генератором для очистки теплопередающих поверхностей [4].

Однако при этом не удаляются отложения, накопившиеся со временем. Кроме того, серийное производство таких генераторов еще не налажено.

Известен также теплообменник, который снабжен механизмом для очистки теплопередающих поверхностей посредством гидравлической струи [5].

Недостатком таких теплообменников является невозможность очистки без остановки и разборки и наличие специального оборудования.

Наиболее близким техническим решением к предлагаемому изобретению является теплообменник, содержащий корпус с теплопередающими поверхностями, входные и отводящие патрубки, соединенные с трубопроводом. Струйный насос, установленный на выходе из межтрубного пространства, способствует уменьшению отложений на теплопередающих поверхностях, интенсифицируя теплообмен путем увеличения скорости движения среды [6].

Недостатком указанного теплообменника является значительная сложность изготовления, большое гидравлическое сопротивление аппарата, что приведет к завышенным энергетическим потерям при прокачке жидкости через аппарат, а также возможное оседание взвешенных частиц в подводящих и отводящих участках.

Задачей предлагаемого изобретения является очистка теплопередающих поверхностей без остановки работы теплообменника.

Для решения поставленной задачи корпус спирального теплообменника, содержащий теплопередающие поверхности, входные и отводящие патрубки, соединенные с трубопроводом, снабжен генератором механических колебаний и установлен на полупружиненные опоры, а входные и отводящие патрубки подсоединены к трубопроводу посредством гибких гофрированных шлангов.

Генератор механических колебаний передает упругие колебания всей конструкции теплообменника. За счет разности инерционных масс металла теплообменника и находящейся в ней жидкости (воды) на границе раздела сред металл - отложения возникает сдвигающий момент, благодаря которому отложения отделяются от поверхности нагрева. Количество колебаний генератора определяют экспериментально при вхождении системы в резонанс.

Подпружиненные опоры, на которых установлен теплообменник, и гибкие гофрированные шланги, посредством которых входные и отводящие патрубки подсоединены к трубопроводу, обеспечивают равномерное распределение нагрузки на конструкцию теплообменника при механических колебаниях, вызванных генератором.

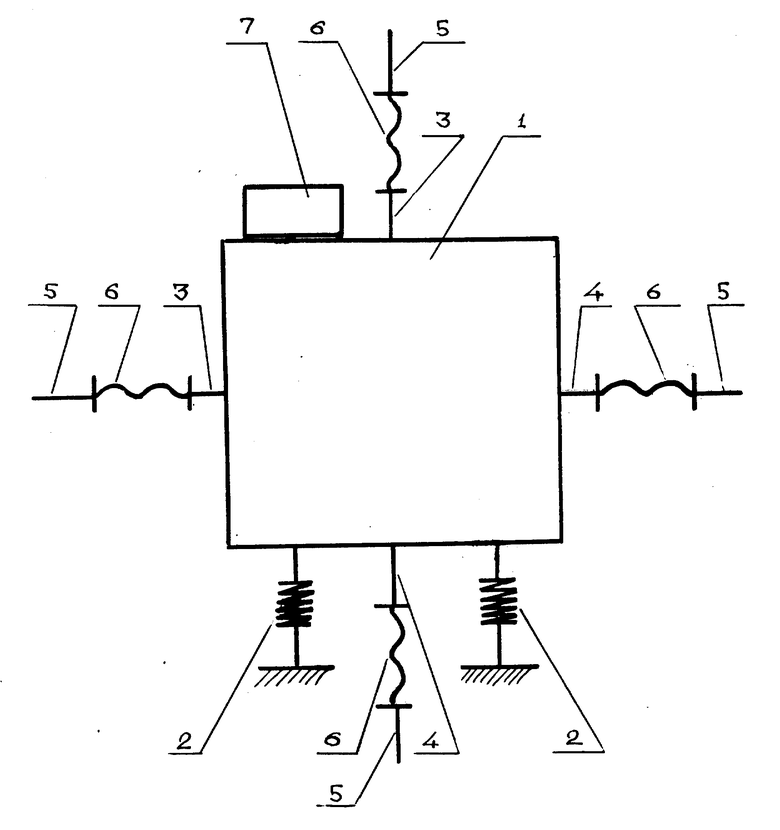

На чертеже изображена схема спирального теплообменника.

Корпус 1 спирального теплообменника установлен на подпружиненные опоры 2, входные 2 и отводящие 4 патрубки подсоединены к трубопроводу 5 посредством гибких гофрированных шлангов 6. Сверху на корпусе 1 теплообменника установлен генератор механических колебаний 7 с регулируемой частотой колебаний.

Устройство работает следующим образом. Генератор механических колебаний 7, установленный сверху на корпусе 1, включают в работу при работающем теплообменнике. Регулируя частоту вибрации генератора 7, наблюдают за амплитудой колебания корпуса 1 спирального теплообменника. При достижении эффективного встряхивания корпуса 1 теплообменника систему оставляют в данном режиме на 5 - 10 минут. После этого генератор выключают, теплообменник отключают от коммуникаций и снимают с него верхнюю крышку для определения очистки. При необходимости время может быть скорректировано и в последующем разборку теплообменника производить не требуется.

Основным отличием предлагаемого теплообменника является то, что очистку его теплопередающих поверхностей проводят без разборки и остановки технологического процесса. Вследствие простоты очистку спиральных теплообменников можно проводить через небольшие промежутки времени, что даст возможность не загрязнять теплопередающие поверхности и эксплуатировать его в нормальном режиме с оптимальным коэффициентом теплопередачи.

Предлагаемое техническое решение может найти применение для очистки кожухотрубных теплообменников типа "труба в трубе", а также пластинчатых.

Источники информации

1. Морковник А.К. Механизация очистки площади поверхности нагрева труб. Сахарная промышленность, 1983, N 9, с. 24 - 25.

2. Казаков Р.Г. Химическое оборудование зарубежных фирм на международной выставке "Химия-82". Химическое и нефтяное машиностроение. 1983, N 4, с. 28 - 31.

3. Туманянц А.А. и др. Результаты промышленных испытаний опытного образца холодильника со стеклоэмалевым покрытием. НРС: Эксплуатация и ремонт оборудования в нефтехимической и нефтеперерабатывающей промышленности. ЦНИИТЭнефтехим, 1981, N 6, с. 8 - 11.

4. Бунин Л. В. Ультразвуковой способ предотвращения отложений на поверхностях нагрева теплообменной аппаратуры. РТРС: Эксплуатация, модернизация и ремонт оборудования в нефтеперерабатывающей и нефтехимической промышленности. - М.: ЦНИИТЭнефтехим, 1983, N 2, с. 22 - 24.

5. Sulphur, 1983, N 165, с. 43.

6. А.с. СССР N 1783266, МКИ F 20 D 7/00, 1992 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРОВАЛЬНО-ТЕПЛООБМЕННЫЙ АППАРАТ | 2000 |

|

RU2161763C1 |

| СПИРАЛЬНЫЙ ТЕПЛООБМЕННИК | 1999 |

|

RU2156423C1 |

| ТЕПЛООБМЕННИК | 1998 |

|

RU2150644C1 |

| УСТАНОВКА ОТОПЛЕНИЯ И ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ | 1999 |

|

RU2155302C1 |

| БЛОК РАДИАТОРОВ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2002 |

|

RU2210044C1 |

| УСТАНОВКА ОТОПЛЕНИЯ И ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ | 2000 |

|

RU2178542C2 |

| МОДУЛЬ ТОНКОСЛОЙНОГО ОТСТОЙНИКА | 2000 |

|

RU2171703C1 |

| ТЕПЛООБМЕННЫЙ МОДУЛЬ | 2001 |

|

RU2186309C1 |

| СПОСОБ РЕКУЛЬТИВАЦИИ ТОКСИЧНЫХ ЗЕМЕЛЬ, НАРУШЕННЫХ ПРИ ДОБЫЧЕ УГЛЯ | 1999 |

|

RU2181933C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ СУЛЬФАТ-ИОНОВ | 2003 |

|

RU2236384C1 |

Устройство предназначено для применения в теплообменной аппаратуре в энергетической, химической, металлургической, горной и других отраслях промышленности. Изобретение содержит корпус, снабженный генератором механических колебаний и установленный на подпружиненных опорах, входные и отводящие патрубки подсоединенные к трубопроводу посредством гибких гофрированных шлангов. Техническим результатом изобретения является возможность очистки теплопередающих поверхностей теплообменника без остановки его работы. 1 ил.

Спиральный теплообменник, содержащий корпус с теплопередающими поверхностями, входные и отводящие патрубки, соединенные с трубопроводом, отличающийся тем, что корпус снабжен генератором механических колебаний и установлен на подпружиненных опорах, а входные и отводящие патрубки подсоединены к трубопроводу посредством гибких гофрированных шлангов.

| Устройство для предотвращения образования накипи в паровых котлах | 1972 |

|

SU443245A1 |

| 0 |

|

SU159867A1 | |

| Способ очистки металлических труб от окалины и ржавчины | 1958 |

|

SU118096A1 |

| Конвективный теплообменный пакет | 1968 |

|

SU454413A1 |

| УСТРОЙСТВО для очистки ТРУБЧАТЫХ ПОВЕРХНОСТЕЙНАГРЕВА | 0 |

|

SU155590A1 |

| Поляризационно-оптический способ определения напряжений в изделии | 1976 |

|

SU672477A1 |

Авторы

Даты

1999-05-10—Публикация

1997-04-07—Подача