Изобретение относится к области металлургии, в частности, к способам интенсификации технологических процессов в жидких металлах.

Известен способ рафинирования электропроводных расплавов, положенный в основу работы "Системы рафинирования алюминия SNIF R-60/4", представленной в "Техническом описании", прилагаемом к заявке, где в камеры с электропроводным расплавом под давлением закачивается инертный газ или газопылевая смесь, которая механическим устройством перемешивается со средой электропроводного расплава. Пузырьки инертного газа или частицы газопылевой смеси, являясь ядрами и реагируя с примесями, собирают их вокруг себя, впоследствии, всплывая на поверхность, где примеси убираются или задерживаются в фильтрах. Однако, этот способ рафинирования имеет следующие недостатки:

1. Перемешивание инертного газа или газопылевой смеси со средой расплава происходит при помощи механических устройств, что не обеспечивает равномерного распределения инертного газа по всему объему обрабатываемого расплава.

2. Необходимость постоянной подачи инертного газа или газопылевой смеси значительно усложняет реализацию способа, увеличивает стоимость оборудования.

3. Наличие остаточных микрочастиц вдуваемой пыли в расплаве после рафинирования и фильтрации снижает качество отливаемых слитков.

4. Наличие механических вращающихся роторов для перемешивания в установке, реализующей способ, которые находятся в высокотемпературной среде электропроводного расплава, приводит к быстрому выходу их из строя и выходу из строя установки в целом. Для увеличения срока службы роторов необходимо постоянное их охлаждение инертным газом, что является дорогостоящей процедурой.

Наиболее близким к заявленному способу является способ магнитогидродинамического рафинирования ("МГД-устройства для приготовления высококачественных алюминиевых сплавов", В.Н. Тимофеев, С.А. Бояков, Р.М. Христинич, С.А. Рыбаков, Н. П. Маракушин, А. А. Темеров. Вестник Красноярского гос. техн. университета; Сб. научн. трудов; Под ред. В.В. Слабко/ КГТУ. Вып. 2. Красноярск, 1996, с. 13 - 18), в котором используется вращательное движение электропроводного расплава, созданное посредством бегущего электромагнитного поля с введением инертного газа или газопылевой смеси в расплав. Однако скорость вращения расплава при реализации способа достаточно низкая и может использоваться только для перемешивания инертного газа или газопылевой смеси. При этом скорость очистки расплава и эффективность полностью зависят от естественной скорости всплывания пузырьков инертного газа на поверхность расплава (флотации). Реализация способа без наличия инертного газа или газопылевой смеси не представляется возможной в данном варианте вообще.

В основу изобретения положена задача разделения электропроводного расплава на фракции с высокой, низкой и средней (основной) удельными плотностями посредством центробежных сил, центростремительных сил и сил электромагнитного взаимодействия с последующим выведением фракций с высокой и низкой удельными плотностями из дальнейшего технологического процесса.

Поставленная задача решается тем, что в способе электромагнитного рафинирования электропроводного расплава посредством воздействия на него бегущим электромагнитным полем, это воздействие осуществляют полем, достаточным для создания вращательно-поступательного движения электропроводного расплава высокой интенсивности и выделения частиц с различной удельной плотностью, по спиральной траектории и одновременно пропускают через расплав электрический ток с плотностью не менее 10 А/мм2. Это позволяет усилить разделение частиц расплава с различной удельной плотностью, концентрировать их на различных расстояниях от оси вращения и удерживать там некоторое время, достаточное для выведения из расплава.

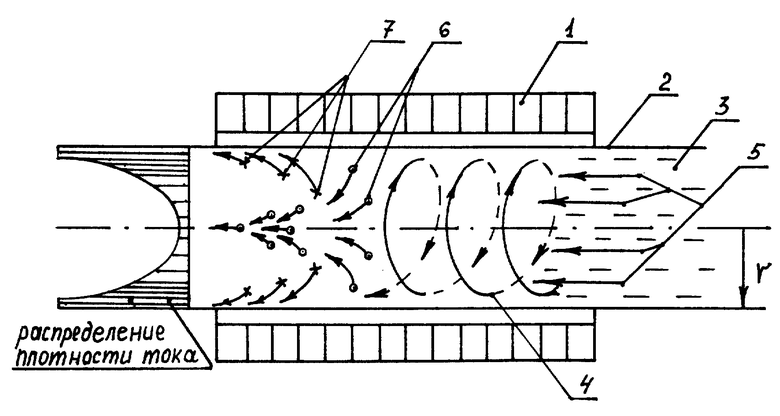

На чертеже представлена схема, поясняющая реализацию способа электромагнитного рафинирования электропроводного расплава.

Источник электромагнитного поля 1 расположен снаружи металлотракта 2, внутри которого находится электропроводный расплав 3. Под воздействием электромагнитного поля он осуществляет движение по траектории 4. Через электропроводный расплав 3 пропускают электрический ток 5, плотность которого распределена неравномерно по сечению металлотракта 2. Электропроводный расплав 3 содержит частицы 6 примесей с удельной плотностью меньше основной удельной плотности расплава 3 (низкоплотные) и частицы 7 примесей с удельной плотностью больше основной удельной плотности расплава 3 (высокоплотные).

Способ реализуется следующим образом.

Источник электромагнитного поля 1 создает в области металлотракта 2, в котором находится электропроводный расплав 3, бегущее электромагнитное поле, которое наводит в электропроводном расплаве 3 электрические вихревые токи. Электрические вихревые токи создают свое электромагнитное поле, которое взаимодействует с внешним электромагнитным полем источника 1, приводит электропроводный расплав 3 во вращательно-поступательное движение, направленное по траектории 4. Для увеличения суммарной плотности тока в расплаве 3, находящемся в металлотракте 2, через него пропускают электрический ток 5 с плотностью не менее 10 А/мм2. При этом интенсивности электромагнитного поля от источника 1 и плотность тока 5 должны быть достаточно высокими, чтобы создать не только интенсивное вращательно-поступательное движение расплава 3, но и электромагнитные силы, способные вытеснить неэлектропроводные частицы в зону меньшей плотности. Так как электромагнитное поле источника 1 является переменным, изменяющимся с частотой ω, то распределение плотности суммарного электрического тока по сечению металлотракта 2 будет иметь вид, представленный на чертеже. У стенки металлотракта 2 плотность суммарного электрического тока будет максимальной, а на оси - она может достигать значений, близких к нулю, если радиус r металлотракта больше, чем глубина проникновения электромагнитной волны Δ, то есть выполняется неравенство  где

где  Здесь ω - циклическая частота электромагнитного поля (c-1), μa - удельная магнитная проницаемость электропроводного расплава (Гн/м), γ - удельная электропроводность расплава (См/м).

Здесь ω - циклическая частота электромагнитного поля (c-1), μa - удельная магнитная проницаемость электропроводного расплава (Гн/м), γ - удельная электропроводность расплава (См/м).

При достижении высокой скорости вращения электропроводным расплавом частицы с высокой удельной плотностью (с плотностью большей, чем основная плотность расплава) устремляются к стенке металлотракта и прижимаются к ней, а частицы с низкой удельной плотностью вытесняются к оси металлотракта, где линейная скорость значительно ниже, а непосредственно на оси - равна нулю.

В то же время у стенки металлотракта плотность суммарного электрического тока в электропроводном расплаве значительно выше, чем у оси, и частицы 6, представляющие из себя неэлектропроводные или малоэлектропроводные примеси (газы, окислы), вытесняются под действием электромагнитных сил токов в область пониженной плотности тока - к оси металлотракта. Под действием центробежных сил к стенке металлотракта устремляются металлические примеси (галлий, натрий и т.п.), электропроводность которых высокая, и они не создают ощутимого сопротивления для протекания электрического тока.

После концентрации частиц 7 примесей у стенки металлотракта, а частиц 6 примесей на его оси, происходит их удаление. Очищенный электропроводный расплав 3, который имеет усредненную плотность, располагается по радиусу металлотракта 2 в интервале  и беспрепятственно проходит по металлотракту для дальнейшего использования.

и беспрепятственно проходит по металлотракту для дальнейшего использования.

Единых рекомендаций по скорости вращения электропроводного расплава, точному местоположению частиц с высокой и низкой удельными плотностями по радиусу металлотракта не существует, так как они зависят от основной плотности расплава, степени требуемой очистки, радиуса металлотракта и т.п. Однако, как показала апробация предложенного способа электромагнитного рафинирования на физической модели, с использованием в качестве моделирующего металла - галлия при достижении скорости вращения свыше 600 об/мин происходит разделение примесей с удельной плотностью, отличной от основной плотности моделирующего металла, по радиусу металлотракта, как описано выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОГО РАФИНИРОВАНИЯ ЭЛЕКТРОПРОВОДНЫХ РАСПЛАВОВ | 1998 |

|

RU2130503C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2003 |

|

RU2237091C1 |

| СПОСОБ ЭЛЕКТРОМАГНИТНОГО ПЕРЕМЕШИВАНИЯ ЭЛЕКТРОПРОВОДНЫХ РАСПЛАВОВ | 1997 |

|

RU2113672C1 |

| СПОСОБ ВОЗДЕЙСТВИЯ ЭЛЕКТРОМАГНИТНЫМ ПОЛЕМ НА РАСПЛАВ МЕТАЛЛА И ИНДУКТОР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2759178C2 |

| СПОСОБ ЭЛЕКТРОМАГНИТНОГО ПЕРЕМЕШИВАНИЯ ЭЛЕКТРОПРОВОДНОГО РАСПЛАВА | 1998 |

|

RU2132028C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2233344C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2240368C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1997 |

|

RU2112626C1 |

| СТАТОР ДЛЯ ЭЛЕКТРОМАГНИТНОГО ПЕРЕМЕШИВАНИЯ ЖИДКОГО МЕТАЛЛА | 1998 |

|

RU2130359C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОГО РАФИНИРОВАНИЯ ЭЛЕКТРОПРОВОДНЫХ РАСПЛАВОВ | 2001 |

|

RU2194779C2 |

Изобретение может быть использовано в металлургии, в частности, для интенсификации технологических процессов в жидких металлах для повышения качества последних. Способ электромагнитного рафинирования электропроводного расплава посредством воздействия на него бегущим электромагнитным полем заключается в том, что бегущим электромагнитным полем, достаточным для создания вращательно-поступательного движения электропроводного расплава высокой интенсивности, способного разделить частицы с различной удельной плотностью на фракции, расположенные на различном расстоянии от оси вращения, воздействуют по спиральной траектории и одновременно пропускают через расплав в зоне рафинирования электрический ток с плотностью не менее 10 А/мм2. Воздействие электрического тока посредством электромагнитных сил усиливает разделение частиц расплава с различной удельной плотностью, концентрируя их на различных расстояниях от оси вращения и удерживая там некоторое время, необходимое для выведения примесей из расплава, обеспечивается разделение электропроводного расплава на фракции с высокой, низкой и средней удельными плотностями с последующим выведением фракций с высокой и низкой удельными плотностями из дальнейшего технологического процесса. 1 ил.

Способ электромагнитного рафинирования электропроводного расплава посредством воздействия на него бегущим электромагнитным полем, отличающийся тем, что бегущим электромагнитным полем, достаточным для создания вращательно-поступательного движения электропроводного расплава высокой интенсивности и выделения частиц с различной удельной плотностью, воздействуют по спиральной траектории и одновременно пропускают через расплав электрический ток с плотностью не менее 10 А/мм2.

| Тимофеев В.Н., Бояков С.А., Христинич Р.М | |||

| и др | |||

| МГД-устройства для приготовления высококачественных алюминиевых сплавов | |||

| Вестник Красноярского гос.техн | |||

| университета: Сб.научных трудов под ред | |||

| В.В | |||

| Слабко, КГТУ, вып.2.-Красноярск, 1996, с.13-18 | |||

| US 3762912 A, 02.10.73 | |||

| СУШИЛЬНАЯ КАМЕРА СУБЛИМАЦИОННОЙ ВАКУУМНОЙ УСТАНОВКИ | 1994 |

|

RU2050519C1 |

Авторы

Даты

1999-05-20—Публикация

1998-06-17—Подача