Изобретение относится к аппаратам с перемешивающими устройствами, в частности к аппаратам для суспензирования в жидкости паст, гелеобразных фильтрованных осадков, порошков и может быть использовано в химической, химико-металлургической, обогатительной и других отраслях промышленности.

Известен аппарат для осуществления контакта между твердой и жидкой фазами, состояний из корпуса с вращающимся валом, по высоте которого последовательно размещены ротор цилиндрической формы, циркуляционная труба с окнами и диск с лопастями. Нижняя часть аппарата снабжена перфорированной перегородкой, выполненной в виде усеченного конуса, меньшее основание которого закреплено на циркуляционной трубе, а большее - на корпусе аппарата [А.С. СССР N 231523, заявл. 16.01.67, опубл. 14.10.68].

Недостаток аппарата заключается в том, что коническая перфорированная перегородка нижним основанием закреплена на корпусе аппарата. В месте ее крепления задерживается твердая фаза суспензии, особенно при работе с тяжелыми порошками, что нарушает состав получаемых смесей. Требуется периодическая промывка аппарата, и такое расположение перегородки усложняет конструкцию.

Известен аппарат для перемешивания гетерогенных сред, который содержит корпус, расположенную внутри него циркуляционную трубу с прорезями и закрепленную на ее нижнем конце коническую перфорированную перегородку. По оси циркуляционной трубы размещен вал с перфорированным цилиндрическим ротором, осевой мешалкой и лопастной, турбинной или фрезерной мешалкой. Аппарат снабжен перфорированным обратным усеченным конусом, большим основанием закрепленным на внутренней поверхности корпуса аппарата. Между меньшим основанием обратного конуса и большим основанием конической перегородки, крепящейся на циркуляционной трубе, образована кольцевая щель. На внутренней поверхности конической перегородки имеются радиальные ребра [А.С. СССР N 921616, кл. B 01 F 3/12, заявл. 02.09.80., опубл. 23.04.82]. Данное решение является наиболее близким к заявляемому нами (прототип).

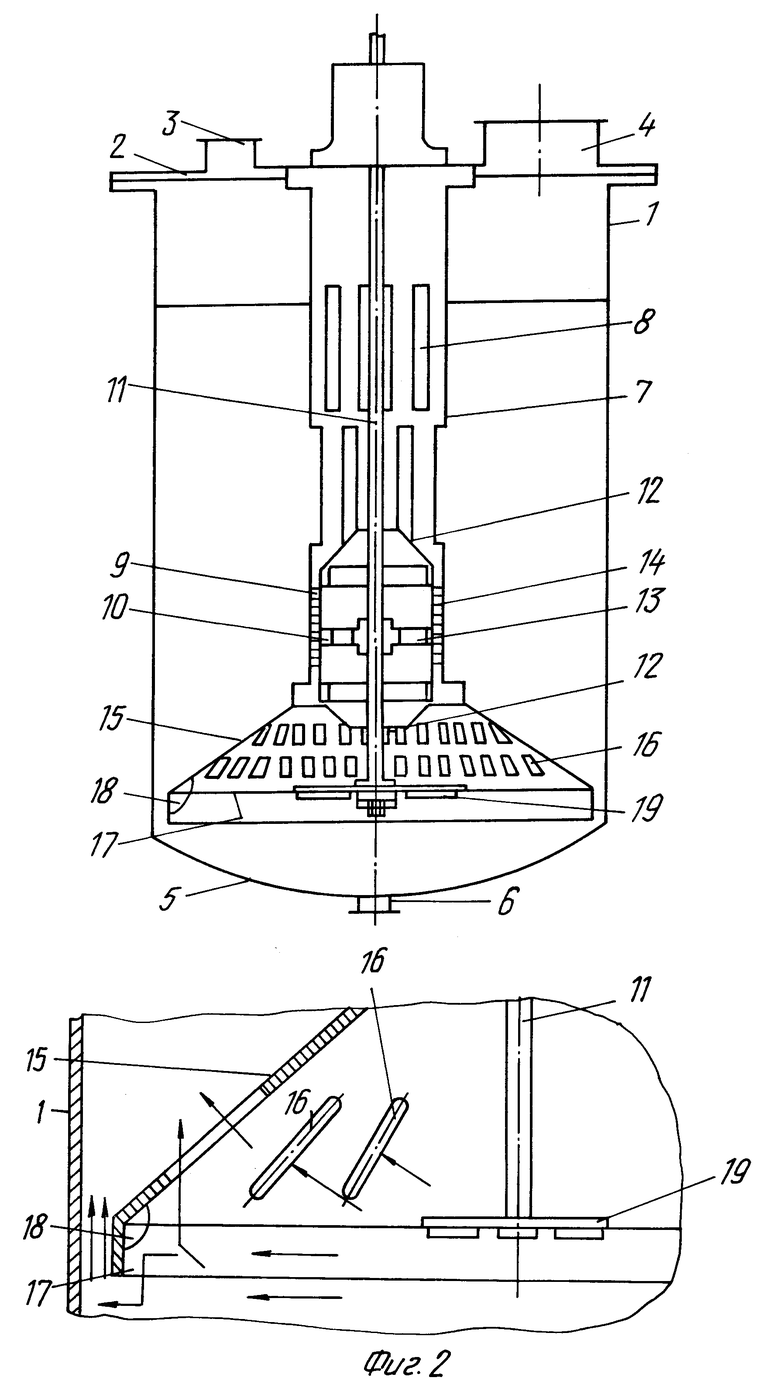

Недостатки аппарата состоят в следующем: обратный конус при таком расположении (фиг.1) создает значительное сопротивление восходящим потокам жидкости у стенки аппарата, что существенно ухудшает перемешивание; у обратного конуса в пристенной области образуется застойная зона А, где отлагается и залипает твердая фаза; требуется периодическая чистка полости, образованной обратным конусом у стенки аппарата, однако полость обращена к днищу и практически недоступна для механической чистки; в связи с невозможностью очистить механически требуется промывка растворами кислот для удаления отложений, но при этом возникают отходы; крепление обратного конуса к стенке аппарата усложняет его конструкцию и изготовление; требует проведения сварочных работ внутри аппарата; радиальные ребра на внутренней поверхности конической перегородки препятствуют круговому движению жидкости под конической перегородкой и ослабляют потоки через перфорации конической перегородки.

Целью изобретения является повышение интенсивности перемешивание и упрощение конструкции аппарата.

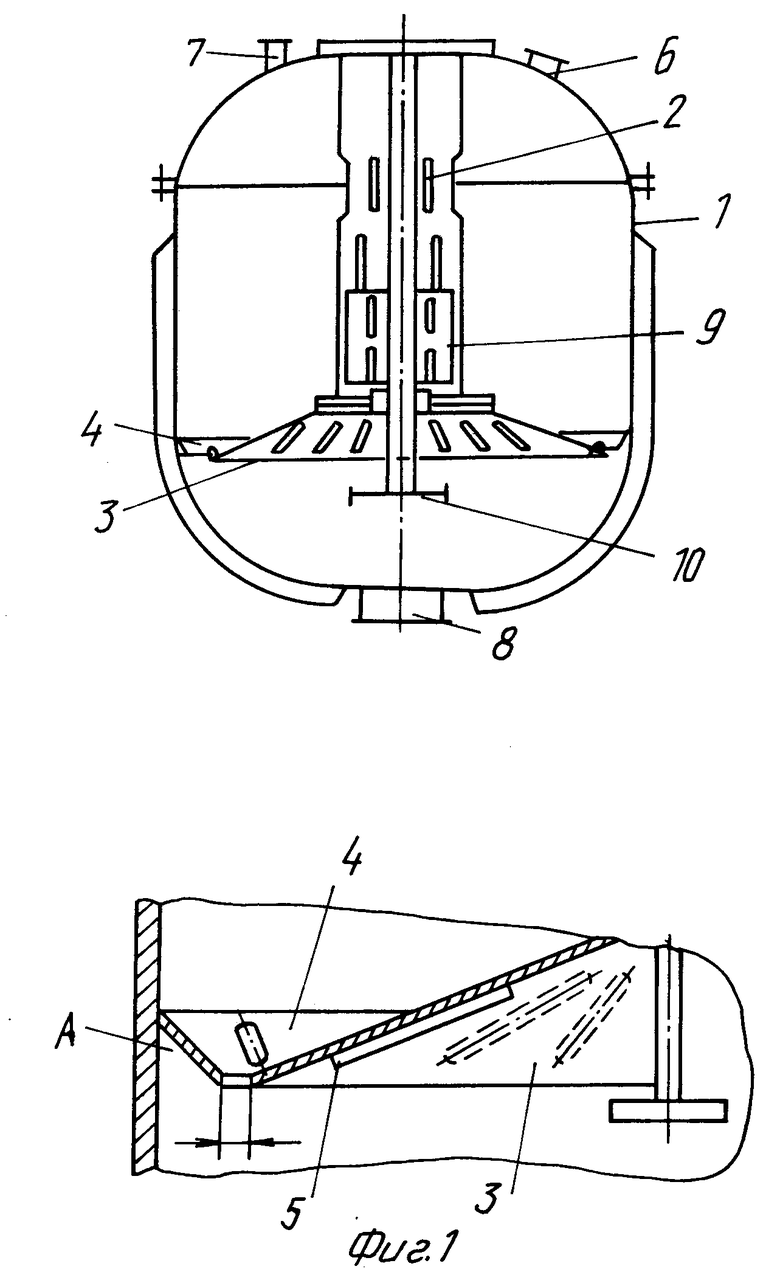

Поставленная цель достигается тем, что в аппарате для перемешивания жидких гетерогенных систем, состоящем из корпуса, циркуляционной трубы с прорезями, закрепленной на ней конической перфорированной перегородки и вала, на котором размещены ротор цилиндрической формы с отверстиями и диск с лопастями, обратный конус выполнен на большем основании конической перегородки.

Отличием заявляемого технического решения является то, что одной стороной конуса служит боковая поверхность конической перегородки, другой - боковая поверхность цилиндрического пояса. Последний размещен вертикально и соосно с корпусом аппарата и крепится к большему основанию конической перегородки. При таком расположении обратного конуса образуется кольцевой зазор между стенкой аппарата и наружной поверхностью цилиндрического пояса. Зазор имеет одинаковое сечение по всей высоте: нет сужений, расширений, резкого изменения направления движения потока.

В связи с этим отсутствуют дополнительные гидравлические сопротивления в кольцевом зазоре. В то время как при креплении обратного конуса на стенке (по прототипу) угол острый - менее 90oC, в нашем случае угол между стенкой цилиндрического пояса и образующей конической перегородки тупой - более 90oC. Расположение обратного конуса на конической перегородке упрощает изготовление и обслуживание аппарата.

Аппарат (фиг.2) состоит из корпуса 1, крышки 2 со штуцерами 3 и 4, днища 5 со штуцером 6. Внутри аппарата расположена циркуляционная труба - диффузор 7 с прорезанными окнами 8 и ротационное устройство, состоящее из статора 9 и ротора 10, закрепленного на валу 11. Ротор цилиндрической формы, имеет верхнюю и нижнюю конические вставки 12 и закреплен на валу с помощью крестовины 13. Статор 9 ротационного устройства выполнен заодно с циркуляционной трубой 7. В роторе 10 и статоре 9 выполнены совмещенные отверстия 14. В нижней части аппарата размещена коническая перегородка 15 с отверстиями трапецеидальной формы 16. Верхнее основание конической перегородки закреплено на циркуляционной трубе. К нижнему основанию конической перегородки примыкает цилиндрический пояс 17, который образует с нею обратный конус с углом у его вершины 18. В пространстве под конической перегородкой находится диск 19 с лопастями, установленный на валу 11. Отношение внутреннего диаметра аппарата к диаметру большего основания конической перегородки составляет 1,03 - 1,05. При зазоре, образованном в случае соотношения Dвн/ Dn < 1,03, не достигается однородность композиций, т.к. отдельные, наиболее крупные, комки могут застревать в таком зазоре и не перемещаться. При большем зазоре, который образуется для соотношений Dвн / Dn > 1,05, изменяется направление потоков в нижней части и во всем объеме аппарата и теряется тот подъемный эффект в донной части аппарата, который характерен для разработанной конструкции.

Высота h или длина образующей обратного конуса (цилиндрического пояса) составляет (0,075 - 0,1) Da. При h > 0,1 Да зазор между нижней кромкой пояса и днищем корпуса аппарата будет слишком мал, так что в нем могут заклиниваться крупные комки твердой фазы. При h < 0,075 Da также изменится направление циркулирующих потоков и снизится интенсивность циркуляции.

Устройство работает следующим образом. Жидкие реагенты загружают через штуцер 3 и при включенном приводе перемешивающих устройств порциями загружают порошкообразные или кристаллические вещества через штуцер 4. Диск 19, вращаясь в камере 17, образованной днищем 5 и перегородкой 15, создает интенсивную циркуляцию жидкости не только в камере, но и во всем объеме аппарата. Направление и наклон лопастей диска выполнены таким образом, что он при вращении поднимает жидкость со дна аппарата в осевой зоне (подобно центробежному насосу) и направляет ее от вала 11 к стенкам аппарата и вверх. Форма и расположение отверстий 16 в перегородке 15 выбираются такими, чтобы обеспечить циркуляцию таких потоков. Через кольцевой зазор и отверстия у нижнего основания перегородки 15 потоки выходят из камеры 17, а через отверстия у верхнего основания входят в камеру 17. Твердые частицы взвешиваются восходящими потоками и попадают в зону действия ротационного устройства. Многократная циркуляция через ротационное устройство, в особенности наиболее тяжелых фракций твердой фазы суспензии, обеспечивается за счет работы диска, поднимающего такие фракции из донной части аппарата. Готовую суспензию выгружают из аппарата через штуцер 6.

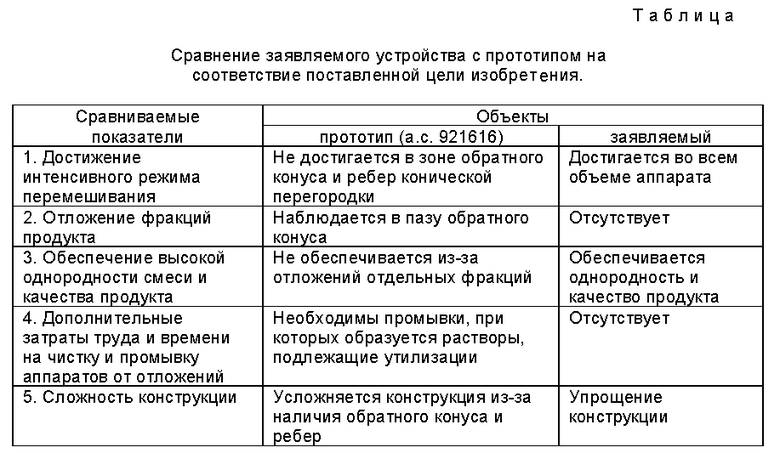

В таблице (см. в конце описания) сопоставлены заявляемый объект и известный прототип.

В предлагаемом аппарате по сравнению с прототипом достигнуты следующие преимущества:

1. Обеспечена интенсивность перемешивания во всем объеме аппарата за счет устранения препятствий для циркуляции (обратного конуса, ребер конической перегородки).

2. Предотвращено отложение твердой фазы в пазу обратного конуса.

3. Достигнута высокая однородность смесей и качество продукта.

4. Упрощена конструкция аппарата.

5. Снижены трудозатраты на обслуживание (за счет исключения промывок аппарата от отложений твердой фазы).

6. Устранено образование агрессивных промывных вод.

Таким образом, в предлагаемом аппарате по сравнению с прототипом заявления совокупность признаков создает новый положительный эффект, что дает основание считать наше предложение изобретением.

Разработка техническая документация на изготовление опытных моделей аппаратов объемом от 5 - 20 л до 250 - 400 л.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ТЕПЛОВОГО ДЕЙСТВИЯ МИХАЙЛОВА В.А. | 1993 |

|

RU2072056C1 |

| ТЕРМОСТАТ | 1998 |

|

RU2141567C1 |

| СПОСОБ ПОДГОТОВКИ И ПЛОМБИРОВАНИЯ КОРНЕВОГО КАНАЛА ЗУБА, ЭНДОДОНТИЧЕСКИЙ ИНСТРУМЕНТ И ЭНДОДОНТИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ПЛОМБИРОВАНИЯ КОРНЕВЫХ КАНАЛОВ | 1997 |

|

RU2143244C1 |

| Устройство для интенсификации массообменных и реакционных процессов в гетерогенных средах | 2018 |

|

RU2685206C1 |

| ДВУХХОДОВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2120046C1 |

| ТЕРМОРЕЛЕ | 1998 |

|

RU2130666C1 |

| УСТРОЙСТВО ДЛЯ ЗАБОРА МАТЕРИАЛА ИЗ ШЕЙКИ МАТКИ НА ЦИТОДИАГНОСТИКУ | 1996 |

|

RU2125403C1 |

| УСТРОЙСТВО КОНТРОЛЯ ПАРАМЕТРОВ ТЕПЛОНОСИТЕЛЯ | 1998 |

|

RU2135966C1 |

| АППАРАТ ДЛЯ ОСУЩЕСТВЛЕНИЯ КОНТАКТА МЕЖДУ ТВЕРДОЙ И ЖИДКОЙ ФАЗАМИ | 1968 |

|

SU231523A1 |

| СПОСОБ ЛЕЧЕНИЯ БОЛЕЗНЕЙ ПАРОДОНТА | 1997 |

|

RU2141301C1 |

Изобретение относится к аппаратам с перемешивающими устройствами, в частности к аппаратам для суспензирования в жидкости паст, фильтровальных осадков, порошков, и может быть использовано в химической, химико-металлургической, обогатительной и других отраслях промышленности. Аппарат содержит корпус, циркуляционную трубу с прорезями. На трубе закреплена коническая перфорированная перегородка. На валу размещен ротор цилиндрической формы с отверстиями и диск с лопастями. На нижнем основании конической перегородки закреплен обратный усеченный конус. Угол между образующими конической перегородки и обратного конуса может быть 95 - 105o. Технический результат состоит в устранении дополнительных гидравлических сопротивлений в кольцевом зазоре, упрощении изготовления и обслуживания аппарата. 3 з.п. ф-лы, 2 ил., 1 табл.

| Аппарат для перемешивания гетерогенных сред | 1980 |

|

SU921616A1 |

| Устройство для приготовления суспензии | 1989 |

|

SU1623739A1 |

| Аппарат для перемешивания суспензий | 1989 |

|

SU1697872A1 |

Авторы

Даты

1999-06-10—Публикация

1996-07-16—Подача