В настоящем изобретении речь идет о напольном покрытии с малой растяжимостью и высокой стабильностью размеров, состоящем из ворсового материала, держащегося на первом слое основы, к тыльной стороне которого прикреплен посредством клейкой прослойки нижний второй слой основы. Далее, в изобретении речь идет о способе изготовления напольного покрытия указанного типа, в котором на начальном этапе производства изготавливается полотно-полуфабрикат, включающий ворсовый материал, прикрепленный к первому слою основы.

Уровень техники

Напольное покрытие с малой растяжимостью и высокой стабильностью размеров включает цельные (часто также называемые широкоткаными) ковры и ковровые плитки, демонстрирующие низкую степень усадки и/или растяжения в длину и/или в ширину и, как следствие, обладающие высокой способностью сопротивления различным колебаниям влажности и температур при эксплуатации. Безусадочность ковровых плиток, используемых сегодня, в особенности на предприятиях, благодаря их строению существенно выше, чем у широкотканых ковров. Чтобы скомпенсировать низкую размерную стабильность широкотканых ковров, они для строительного применения на предприятиях сегодня приклеиваются к черному полу посредством постоянного клея. Ковровые плитки только укладываются и приклеиваются посредством вещества, повышающегося липкость (клейкость), или просто удерживаются на месте под действием собственного веса.

Известные малорастяжимые и малоусадочные напольные покрытия, выполненные в виде цельных ковров, состоят из полотна-полуфабриката с ворсовым материалом, который крепится к первому слою основы, имеющему второй слой основы, который, например, может состоять из листа натуральной резины, меленого (с наполнителем карбонатом кальция) пеноматериала из SBR-латекса, или пенополиуретана, или подобных материалов. Эти слои основы обычно делаются толщиной 2 - 8 мм. Из-за своих упругих свойств слои основы из пеноматериалов значительно способствуют комфорту при ходьбе, а также обеспечивают хорошую тепло- и звукоизоляцию.

Эти известные слои основы из пеноматериалов, однако, влекут за собой неблагоприятные воздействия на окружающую среду, которые нежелательны, в особенности в свете строгих в настоящее время требований к экологически безвредным и годным к повторному использованию продуктам. Под годными к повторному использованию продуктами подразумеваются продукты, содержащие компоненты, которые могут переплавляться и снова входить в производственный процесс, или компоненты, которые при сжигании дают практически нулевой процент остаточной зольности. Слои основы из пеноматериалов часто выделяют остаточные газы в течение продолжительных периодов после изготовления, что влечет за собой риск ухудшения атмосферы в помещениях, где был постелен ковер. В то же время существует проблема, заключающаяся в том, что слои основы из пеноматериалов после использования напольного покрытия в течение некоторого промежутка времени так хорошо прилипают к лежащему под ним полу, что слой основы из пеноматериалов часто на очень больших участках отделяется от напольного покрытия, когда выношенное напольное покрытие удаляют. Большие участки с приставшими остатками слоев основы из пеноматериалов должны затем удаляться посредством требующей больших затрат времени операции, прежде чем на пол можно будет уложить новое напольное покрытие.

Наиболее существенный недостаток известных напольных покрытий со слоем основы из пеноматериалов, однако, заключается в ограниченных возможностях ликвидации использованных ковровых покрытий и связанных с этим неблагоприятных воздействий на окружающую среду. В случае, например, основы из меленого пеноматериала из SBR-латекса на изношенных цельных коврах при уничтожении возможно достичь практически только уровня "сжигания без выделения энергии". Меленые слои основы из пеноматериалов содержат высокие концентрации неорганических веществ, которые остаются после сжигания в виде золы.

Всем известные ковровые плитки широко используются, в частности, в качестве так называемого проектного коврового покрытия, т.е. ковра, особенно предназначенного для строительства и промышленного применения. Здесь под ковровой плиткой понимается кусок ковра правильной формы, который (измеренный согласно нормам, разработанным специально для этой цели инспекционными агентствами, такими как, например, TNO) имеет стабильность формы и размеров, достаточную для формирования непрерывного напольного покрытия в любых условиях.

Для таких применений ковровые плитки имеют большие преимущества в сравнении с традиционными широкоткаными коврами. Плитки, например, легко поднимаются, благодаря чему можно легко получить доступ к пространству под полом для установки или переустановки, например, компьютера и электрических кабелей. Ковровые плитки также могут легко укладываться без ненужного прерывания нормальной деятельности в помещении. В дополнение к этому, ковровые плитки могут простым образом заменяться локально, что является преимуществом, когда определенные части помещения используются более интенсивно, чем другие. Они также компактны и поэтому просты в транспортировке, особенно в высотных офисных зданиях, где рулоны ковров могут вызывать серьезные транспортировчные проблемы.

Известные ковровые плитки обычно снабжены относительно тяжелым вторым слоем основы и связующим слоем, для того чтобы обеспечить стабильность их формы и размеров. Второй слой основы обычно делается из прочного покрытия из укрепленного стекловолокном битума или укрепленного стекловолокном поливинилхлоридного покрытия. Удельный вес традиционной ковровой плитки поэтому составляет приблизительно 5 кг на кв.м.

Типичный пример таких ковровых плиток описывается в европейской заявке N EP 0 278 690A2. Для того, чтобы создать ковровую плитку с малой усадочностью, хорошими плоскостными характеристиками, и пригодную к производству поточным методом, предлагается ковровая плитка, которая состоит из волокнистой лицевой поверхности износа, закрепленной на первом листе основы, первого предварительного слоя, расположенного на поверхности первого листа основы, и содержащего расплавленный битум или петролейную смолу, второго предварительного слоя, крепящегося к первому слою покрытия, причем второй слой покрытия содержит битумный плавкий клей, третьего слоя основы, содержащего битумный плавкий клей, и материала второго листа основы для обеспечения безусадочности ковра и крепящегося к третьему слою основы. Безусадочность достигается посредством второй основы, состоящей из тканого или нетканого материала из стекловолокна и благодаря высокому общему весу плитки.

Для того чтобы еще более улучшить размерную стабильность, в европейской заявке N EP 0 420 661A2 описывается ковровая плитка, содержащая поверхность износа, первую основу, состоящую из сплошного, термоклеющегося состава, вторую основу, составленную из соприкасающихся слоев пористого листового материала из стекловолокна, например, ткань или нетканое стекловолокно, а также пористый волокнистый листовой материал с волокнистым листовым материалом в качестве внешней поверхности второго слоя основы, и в котором термоклей проникает в стекловолокнистый материал и насыщает его, но только частично проникает в волокнистый листовой материал, достаточно для того, чтобы связать волокнистый листовой материал. Типичная ковровая плитка состоит из волокнистого коврового материала, в котором первая основа является битумным составом или составом, образованным битумным модифицированным плавким клеем. Вторая основа состоит из отдельных соприкасающихся слоев пористой легкой листовой стекловолокнистой ткани, которая сама по себе придает ковровой плитке улучшенную размерную стабильность. Согласно указанному изобретению, листовой материал из нетканого полипропилена сам по себе не является удовлетворительным материалом для второго несущего листа основы.

Заявка на европейский патент N EP 0 590 189A1 была заявлена 30.12.1992 г и опубликована 06.04.1994 г. (Ст. 54(3)ЕРС) для Германии, Франции, Великобритании и Нидерландов. В ней подтверждаются недостатки прежних художественных ковровых плиток, в состав которых входили битумные/асфальтовые части основы или основа из поливинилхлорида. Согласно одному варианту этого изобретения, предлагается ковер в форме плиток, включающих в себя основную часть и верхний слой, сформированный на основной части, оба из которых изготовлены из пропиленовой смолы. Предпочтительно верхний слой включает основной подслой из ткани и ворсовый подслой, оба из которых изготовлены из пропиленовой смолы. Хотя делается ссылка на полипропиленовые волокна как часть верхнего слоя, основная часть описана как изготовленная либо из пропилена, монополимера или сополимеров пропилена и этилен-бутена-1 и тому подобных веществ, которые могут составлять продукт регенерации пропиленовой смолы. Предпочитается использование аморфного альфа-олефинкополимера, и, по сути дела, единственным особо описанным примером являются основные части, изготовленные методом экструзионного литья. Документ не содержит ссылок на иглопробивные и тканевые части основы.

Известные ковровые плитки, однако, имеют большое количество недостатков. Устранение и переработка плиток в конце их срока службы вызывает большие проблемы из-за природы и количества использованных материалов. Когда они сжигаются, значительная часть, примерно до 60% по весу, битумсодержащих плиток остается в форме золы.

Сжигание продуктов, подобных плиткам с поливинилхлоридными слоями основы, требует высоких энергозатрат при сжигании, потому что ПВХ содержит хлор, который поглощает энергию во время сжигания, вместо того, чтобы выделять энергию. Хлор - это также токсичный и разъедающий газ, который легко реагирует с другими неорганическими и органическими веществами, поэтому сжигание напольных покрытий со слоями основы из ПВХ требует специальных природоохранных мероприятий во время процесса сжигания.

Более того, ожидается что проблемы, связанные с переработкой отходов ковровых плиток, усугубятся в будущем, так, с связи с большим количеством уложенных и ежегодно заменяемых ковровых плиток (в Европе более чем 40 млн кв. м с массой примерно 200 000 т), юридические требования в отношении экологически безвредной переработки таковых могут ожидаться в ближайшее время.

В дополнение к этому, из-за их относительно большого веса известные ковровые плитки могут одновременно транспортироваться и укладываться в относительно небольших количествах. Более того, существует значительная опасность возникновения заболеваний спины у укладчиков ковров.

Как упоминалось ранее, строение ковровых плиток и широкотканых ковров абсолютно разное. Поэтому ковровые плитки и широкотканые ковры традиционно производились путем различных процессов и на различных типах производственно оборудования. Это происходило вследствие различий в вышеупомянутых материалах, которые приходилось использовать в ковровой промышленности до настоящего времени, для удовлетворения требований, которые предъявлялись при использовании этих двух разных продуктов.

Для изготовления ковровых плиток использовалась относительно жесткая тяжелая основа из битума или ПВХ со стеклом, а для широкотканых ковров основа традиционно была довольно гибкой, состоявшей из пеноматериалов с наполнителем карбонатом кальция или аналогичных. До сих пор поэтому невозможна была интеграция производства этих двух типов ковров в один и тот же процесс.

Из заявки на европейский патент N EP 0547533 A1 известно растяжимое напольное покрытие, которое при укладке зачастую растягивается на много процентов в длину и в ширину, после чего края растяжимого напольного покрытия закрепляются на прилегающих панелях посредством полос с гвоздями или подобных приспособлений. Второй слой основы вместо ранее известных покрытий из пеноматериалов состоит из слоя основы с волокнистой структурой, окруженной или погруженной в тканевую связующую массу, для того чтобы сообщить приемлемые прочностные характеристики второму слою основы для использования в качестве растяжимого напольного покрытия. Под тканевой связующей массой понимается то, что волокнистая структура может быть, например, прикреплена на иглопробивальной машине к нижележащему придающему прочность каркасу или что волокнистая структура снабжена стежками или петлями в продольном направлении и поперечном сечении, т.е. согласно известным принципам Мэлиуотта или Кеттенвирка. В описании, однако, не приводится указаний по изготовлению слоя основы с волокнистой структурой, с достаточной стабильностью размеров в долевом и профильном направлении и достаточной для того, чтобы стало возможным производство малорастяжимого и безусадочного напольного покрытия, обладающего такими же характеристиками прочности и безусадочности и обеспечивающего такой же комфорт при ходьбе, как и известные напольные покрытия со слоями основы из пеноматериалов, и такой же безусадочностью, как известные ковровые плитки.

Сущность изобретения

Задачей настоящего изобретения является создание напольного покрытия с малой растяжимостью и высокой стабильностью размеров, обладающего теми же характеристиками прочности и безусадочности и обеспечивающего такой же комфорт при ходьбе, как известные ковровые покрытия, такие как широкатканые ковры, имеющие нежелательные слои основы из пеноматериалов, и ковровые плитки, имеющие ПВХ или битумсодержащие слои основы, укрепленные сеткой из стекловолокна, и в тоже время сделать возможным исключение нежелательного воздействия на окружающую среду при ликвидации использованных напольных покрытий. Новое напольное покрытие должно годиться как для цельных ковров, так и для ковровых плиток, для употребления по выбору на одних и тех же площадях, например на предприятиях, не имея упомянутых ранее недостатков ни для цельных ковров, ни для ковровых плиток.

Напольное покрытие с малой растяжимостью и высокой стабильностью размеров согласно настоящему изобретению характеризуется тем, что слой основы состоит из прошитой волокнистой структуры из термопластичных полимерсодержащих непрерывных волокон или отрезков волокон, связанных между собой путем нагрева до температуры, которая по меньшей мере соответствует нижней температуре размягчения для материала волокон в волокнистой структуре, и тем, что клейкий слой состоит из органического полимерсодержащего связующего вещества, активизируемого нагревом, и имеет температуру реакции, которая ниже, чем температура плавления для большинства материалов волокон, содержащихся в волокнистой структуре.

Способ производства напольного покрытия, обладающего малой растяжимостью и высокой стабильностью размеров, согласно изобретению характеризуется тем, что сетчатый второй слой основы, состоящий из прошитой волокнистой структуры из термопластичных полимерсодержащих непрерывных волокон или отрезков волокон, нагревается до температуры, которая по меньшей мере соответствует минимальной температуре размягчения для материалов волокон в волокнистой структуре, и тем, что тыльная сторона сетчатого материала-полуфабриката соединяется с полотном второго слоя основы во время прослаивания клейким слоем (первый слой основы и связующий слой), состоящим из органического полимерсодержащего связующего вещества, имеющего более низкую температуру реакции, чем температура плавления большинства содержащихся в волокнистой структуре материалов волокон, и которое активизируется нагревом.

Этим достигается то, что становится возможным производить малорастяжимые и безусадочные напольные покрытия, имеющие второй слой основы с прошитой волокнистой структурой и имеющие те же прочностные и стабильностные свойства как в длину и в ширину, так и в поперечном сечении, а равно и обеспечивающие тот же комфорт при ходьбе, что и известные напольные покрытия с традиционными нежелательными слоями основы, идет ли речь о цельных коврах, или о ковровых плитках. Изобретение полностью устраняет воздействия на окружающую среду при уничтожении в сравнении с указанными напольными покрытиями. Это относится как к цельным коврам, так и к ковровым плиткам, т.к. эти два вида продукции, предназначенные для применения в виде напольного покрытия, согласно изобретению, теперь идентичны.

Благодаря изобретению появляется возможность на одном и том же оборудовании производить напольное покрытие, которое по желанию может использоваться как цельный ковер или как ковровые плитки.

С учетом значительной толщины и строения плиток, описанных в заявках на европейские патенты N N EP 0 278 690A2, TP 0 420 661A2, и EP 0 590 189A1, явилось весьма неожиданным то, что удовлетворительное напольное покрытие, которое годится и в качестве широкотканых ковров, и для ковровых плиток, может быть получено путем отказа от многочисленных слоев битума, стекловолокна и т.д.

В дополнение к преимуществам с точки зрения окружающей среды и более низкой материалоемкости и т.д, настоящее изобретение имеет большую коммерческую ценность для производителей широкотканых ковров, которые ранее были не в состоянии производить ковровые плитки. Это изобретение может применяться с использованием существующего оборудования и при относительно низких капиталовложениях дает производителю широкотканых ковров возможность выхода на рынок ковровых плиток.

Второй слой основы выполнен таким образом, что каркас из термопластичных прошитых волокон из непрерывного волокна или отрезков волокон нагревается до температуры размягчения волокон, в результате чего они слипаются, образуя слой основы, имеющий трехмерную структуру из механически переплетенных волокон, где волокна взаимно фиксируют друг друга. Волокна, которые трехмерно ориентированы, будут во время приложения силы и ослабления нагрузки (эффект ходьбы) противостоять напряжению и в какой-то степени возвращаться к своей первоначальной волокнистой структуре. Это свойство называется способностью восстанавливать высоту, т. е. упругостью. В волокнистой структуре согласно изобретению отдельные волокна соединены и прикреплены друг к другу, образуя трехмерную волокнистую структуру, которую надо рассматривать по контрасту с волокнистой структурой, где волокна крепятся друг к другу только механически и могут вследствие этого расходиться во время силовых воздействий, так что стабильность значительно уменьшается и способность восстанавливать высоту будет быстро утеряна. Благодаря скреплению волокон между собой стабильность трехмерной волокнистой структуры и комфортность второго слоя основы увеличивается.

Нагрев волокнистой структуры может выполняться путем каландрирования волокнистой структуры с одной стороны или с обеих сторон, или может выполняться путем продувания горячего воздуха через волокнистую структуру, или комбинацией вышеуказанных приемов термической обработки. Нагрев может также выполняться с помощью ИК-излучения, т.е. обработки инфракрасными лучами или подобными способами.

Волокнистая структура может состоять как из непрерывных волокон, так и отрезков с длиной 20 - 200 мм и толщиной волокон от 1,5 dtex до 50 dtex. Наиболее часто предпочтение отдается отрезкам волокон с длиной в промежутке от 40 до 110 мм и толщиной волокна 3,3 - 20 dtex. Вес волокнистой структуры второго слоя основы будет лежать, главным образом, между 70 г/м2 и 1000 г/м2, в особенности между 100 г/м2 и 600 г/м2. Самые тяжелые слои основы используются для ковров, применяемых там, где требуется особенно высокий комфорт при ходьбе.

Волокнистая структура может состоять из таких типов волокон, которые используются либо 100%-но чистыми или в смеси и с различной толщиной и длиной. Таким образом, волокнистая структура может состоять из смеси натуральных волокон, таких как шерсть, хлопок, лен или джут, и синтетических волокон, таких как полимеры и сополимеры с полиамидной, полиэфирной, полиолефиновой (полипропиленовой и полиэтиленовой) или полиакрильной основой. Применимые кополиэстеры могут, например, быть основаны на тетрафталевой кислоте и различных полигликолях и/или прочих ароматических карбоксильных кислотах и спиртах. Применимые кополиамиды могут состоять из 2, 3 или 4 различных полиамидов, например полиамида 6, полиамида 6,6 и полиамида 12. Предпочитаемый в настоящее время термопластичный полимер - полипропилен.

Для того чтобы получить достаточную стабильность и прочность в волокнистой структуре, она обычно должна содержать 25% волокон термопластичного полимера. Чем больше количество термопластичных полимеров, тем меньше усадочность.

Таким образом, были получены прекрасные результаты в том, что касается комфорта при ходьбе и способности к восстановлению высоты второго слоя основы, когда волокно, содержащееся в волокнистой структуре, на 100% состоит из идентичных термопластов или из смеси термопластов одной группы полимеров или различных групп полимеров, но с разными температурами размягчения. Содержание волокна из полимера с более низкой температурой размягчения, таким образом, может использоваться для увеличения термосвязи с остальными волокнами, содержащимися в структуре.

Волокна с самыми низкими температурами размягчения и температурами плавления будут действовать как связка во время нагрева, в то время как волокна с более высокими температурами размягчения остаются неизмененными. Разница температур размягчения для различных типов волокон для использования указанного свойства должна обычно составлять по меньшей мере 10oC.

Согласно изобретению волокнистая структура может включать волокна, которые изготавливаются комбинацией двух различных типов волокнистых материалов, при этом сердцевина отдельных волокон состоит из одного типа материала, а поверхность состоит из модифицированного или другого типа материала.

Клейкий слой, который согласно изобретению состоит из органического полимерсодержащего связующего вещества, может являться эмульсионным связующим веществом из водного раствора полимерных частиц, или может быть на 100% термопластичным связующим веществом, известным также как плавкий порошковый клей. Связующее вещество может быть химически активным и включать полимеры/или сополимеры, например, бутадиена полистирола, полиакрилата, акрилата полистирола, поливинилацетата, кополиамидов, кополиэстеров или бутадиена нитрила, и могут затем включать термопластичный наполнитель. В случае термопластового связующего вещества, включающего полимеры и/или сополимеры полиолефинов, полиэстеров или полиамидов, они могут в процессе производства рассеиваться в суспензии до пасты или могут использоваться как есть. В настоящее время предпочитаются связующие вещества из SBR-латекса и полиакрильного латекса с наполнителем полиэтиленом.

В случае эмульсионных связующих веществ они посредством капиллярного переноса диффундируют в тыльную сторону первого слоя основы из материала-полуфабриката, а затем диффундируют в верхнюю сторону волокнистой структуры второго слоя основы, и во время последующего нагрева связующее вещество активизируется для достижения хорошего крепления. В особенности когда поверхности волокнистой структуры второго слоя основы необработаны и ворсисты, будет достигаться хорошее проникновение и, как следствие, хорошее удержание связующего вещества.

Желательно, чтобы материалы во второй основе и клейкий слой были водонепроницаемыми полимерами. Это является преимуществом, поскольку ковер во время эксплуатации не будет изменять размеров, подвергаясь колебаниям влажности и температур. Таким образом обеспечивается стабильность размеров коврового покрытия, в то время как вес его остается относительно низким. Низкий вес подкладочной конструкции (связующее вещество и клейкий слой) и тот факт, что ковер может легко скатываться, дополнительно приводят к новым и имеющим преимущества возможностям в отношении производства таковых.

Согласно изобретению, жесткость и материал основы и связующего слоя выбираются так, что изготовленный таким образом ковер имеет достаточную стабильность для применения и в качестве ковровых плиток, и в качестве цельных ковров и относительно низкий вес и после изготовления ковер наматывается на так называемые широкоткацкие валы и частично нарезается на ковровые плитки.

Особенно прочное сцепление между слоем полуфабриката и вторым слоем основы достигается посредством установления стабилизирующего синергического эффекта между связующим веществом и волокнистой структурой второго слоя основы. Такой синергический эффект может, например, обеспечиваться волокнистой структурой, состоящей из волокон, в которых полимеры имеют взаимно отличающиеся температуры размягчения, и где температура реакции связующего вещества по меньшей мере лежит между температурой размягчения и температурой плавления полимера волокон волокнистой структуры, плавящегося первым. Таким образом, связующее вещество, проникая в поверхностный слой волокнистой структуры, будет вступать в реакцию и связываться с указанными волокнами, расплавляющимися в первую очередь. Таким образом, и волокнистая структура, и связующее вещество вносят свой вклад в сцепление. Одновременно достигается придающая прочность стабилизация коврового покрытия.

В дополнение к вышеуказанным положительным свойствам, обеспечиваемым клейкими веществами (первый слой покрытия и связующее вещество) и вторыми основами покрытия в смысле механической безусадочности ковра, они также имеют большое значение для безусадочности ковра в свете климатических воздействий.

Одной из главных проблем, связанных с безусадочностью при климатических воздействиях, является то, что материал-полуфабрикат, например, состоящий из полиамидных или шерстяных "ворсовых" материалов, даже когда он делается из безусадочных главных слоев основы, будет сжиматься и расширяться из-за изменений в температуре и влажности.

Ранее эта проблема, связанная с безусадочностью, решалась путем применения укрепляющих слоев из стекловолокна или тяжелых слоев основы из битума или ПВХ, упомянутых в разделе Уровень техники.

Конструкцией коврового покрытия согласно изобретению, наоборот, достигается насыщение стабилизирующей части ковра водонепроницаемыми полимерами. Насыщение этими полимерами во всех реализуемых вариантах нового покрытия достаточно для предотвращения снижения стабильности из-за проникновения влаги.

Особенно высокая стабильность размеров получается, когда вторая основа состоит из не впитывающих влагу материалов, и главная часть клейкого слоя состоит из не впитывающих влагу полимеров, после их связывания. Насыщение достигается посредством прослаивания клеем, который проникает в тыльную сторону материала- полуфабриката и второй основы, как описывалось ранее. Насыщение ковровой конструкции может быть достаточным для построения водонепроницаемой мембраны или может быть достаточным настолько, чтобы допускать некоторую воздухопроницаемость ковра.

Для производственных целей на практике покрытие будет, в первую очередь, основано на термопластичных и негигроскопичных материалах в клейком слое и втором слое основы.

Из вышеуказанного описания понятно, что одни и те же типы термопластичных полимеров применимы в большой степени как для волокон, так и для клеев. Специалист в данной области техники будет в состоянии выбрать нужные ингредиенты для получения нужных характеристик плавления без излишнего экспериментирования, в зависимости от того, например, нужно ли выбрать волокно, термоклей или термопластичный наполнитель для клея. В типичном случае точный состав выбирается поставщиком согласно указанным в спецификации качествам.

При ликвидации напольного покрытия, изготовленного согласно изобретению, имеются особые преимущества для окружающей среды. Когда вся конструкция напольного покрытия, т. е. ворс, первый слой основы, связующее вещество и тыльная сторона изготовлены из органических полимеров, используемое напольное покрытие может сжигаться с выделением энергии. Как упоминалось выше, это могут быть чистые термопластичные полимеры и сополимеры, например, полиэстеров, полиамидов, полиакрилатов и т.д., и/или натуральные материалы, такие как лен, хлопок, джут, шерсть и их сочетания. Во многих странах, таких как Дания, при уничтожении отходов, подобных использованным ковровым покрытиям, используется сжигание с извлечением энергии.

Согласно изобретению, также предлагается возможность особенно выгодным способом переплавлять использованные напольные покрытия или обрабатывать их химически с последующим использованием в производстве новых волокнистых напольных покрытий или других продуктов. В одной связи вся конструкция напольного покрытия, состоящая из ворса, первого слоя основы, связующего вещества и второго слоя основы, должна производиться из взаимно совместных и перерабатываемых материалов. Можно, например, использовать напольное покрытие конструкции, изготовленной на 100%-но полиэфирной основе, или конструкцию на основе полиамидов. Преимущества будут особенно велики, если связующее вещество состоит на 100% из термопластичных материалов.

Перечень фигур чертежей

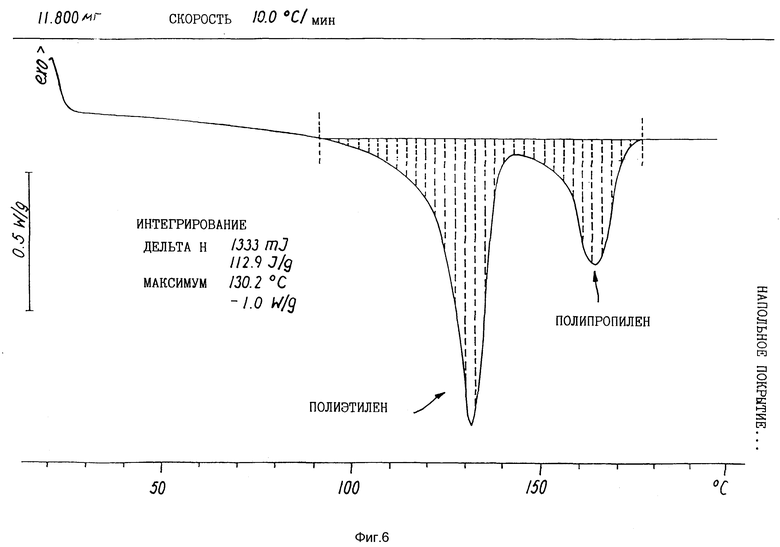

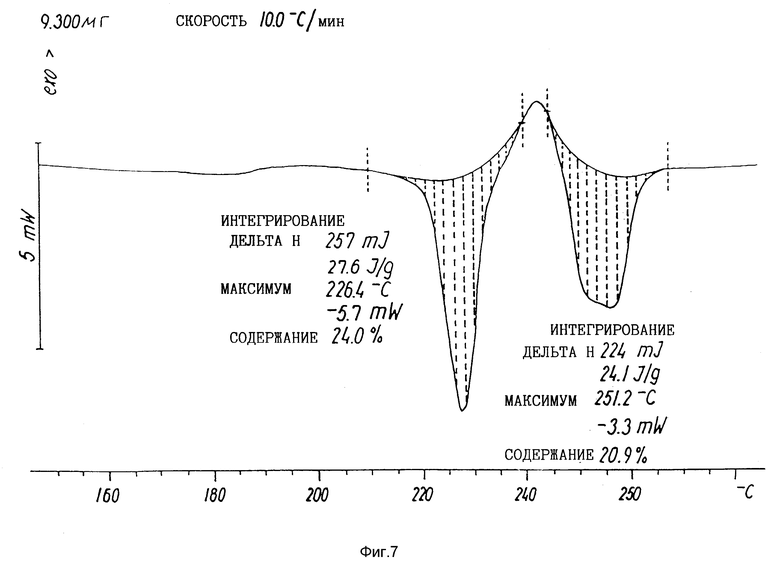

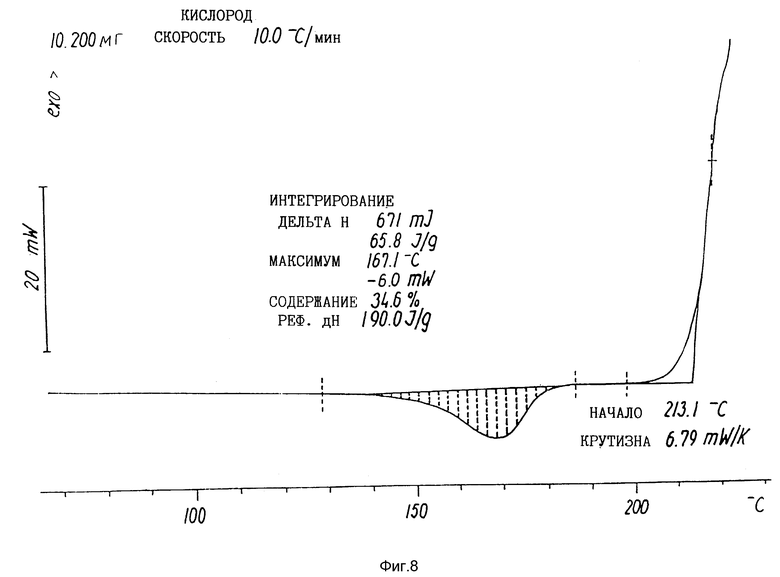

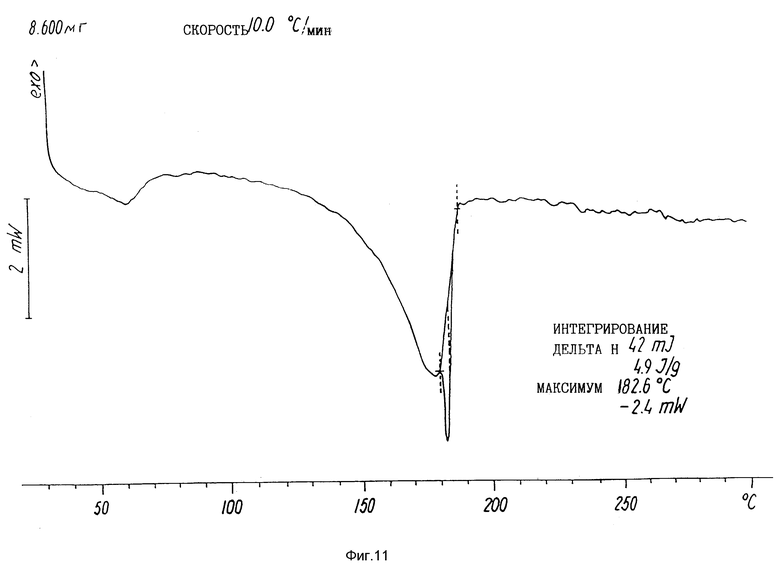

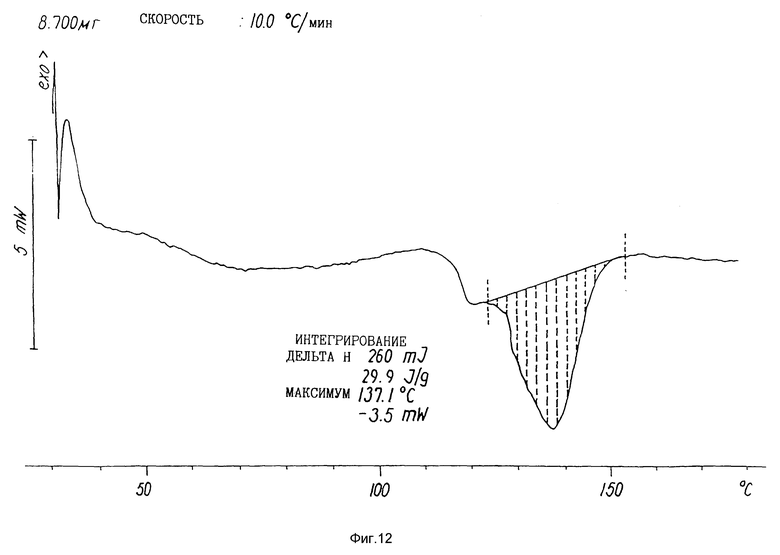

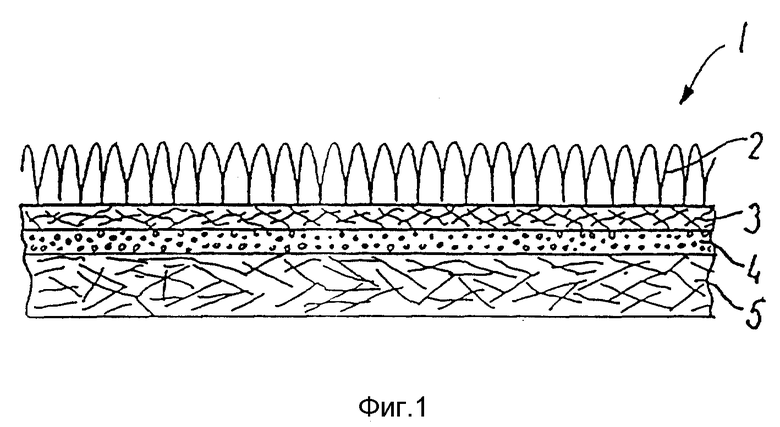

В следующей части изобретение описывается более подробно; при этом делаются ссылки на различные варианты осуществления и чертежи, на которых фиг. 1 показывает схематический разрез напольного покрытия, изготовленного согласно изобретению, где первый слой основы состоит из тканого материала, фиг.2 таким образом, как и фиг.1, показывает другой вариант выполнения, в котором первый слой основы состоит из нетканой волокнистой структуры. Фиг.3 показывает стадии способа согласно изобретению для производства напольного покрытия, фиг. 4 показывает разрез части ковровой плитки согласно изобретению. Фиг. 5 схематически показывает пример способа изготовления согласно изобретению и фиг. 6 - 12 показывают кривые дифференциальной сканирующей калориметрии (ДСК) для представительной выборки полимерных материалов, применимых в напольных покрытиях согласно изобретению, как описывается ниже.

Примеры конкретного выполнения

В случае напольных покрытий 1 и 1', показанных на фиг.1 и 2, полотно материала-полуфабриката изготавливается на начальном этапе производства и материал этот состоит из полимерсодержащего ворсового материала 2 и 2', крепящегося к полимерсодержащему первому слою основы 3 и 3'. Как упоминалось во введении, и ворсовый материал, и первый слой основы могут состоять как из натуральных волокон, так и из синтетических или их смеси. В образце, показанном на фиг.1, первый слой основы 3 составлен из тканого первого слоя основы, а ворсовый материал - петельчатый ворс 2. В образце, показанном на фиг. 2, первый слой основы 3' составляет волокнистая структура, например известная связанная крученой нитью волокнистая структура, а ворсовый материал - стриженый ворс 2'.

Полотно материала-полуфабриката 2, 3 или 2', 3' соединяется клейкой прослойкой 4, 4' с нижним вторым слоем основы 5, 5' соответственно и с одновременным нагревом для образования полотна напольного покрытия 1, 1' соответственно согласно изобретению. Полотно напольного покрытия затем нарезается на цельные ковры или ковровые плитки желаемого размера.

Органическое полимерсодержащее связующее вещество 4, 4' соответственно, которое активизируется нагревом, имеет температуру реакции ниже, чем температура плавления материала большинства волокон, содержащихся в волокнистой структуре. Путем нагрева связующее вещество доводится до температуры, лежащей в интервале 60 - 250oC, нагрев при этом, разумеется, зависит от температуры реакции связующего вещества, которая согласуется с температурой плавления для большинства типов материалов волокон, содержащихся в волокнистой структуре, как объясняется далее.

Как упоминалось ранее, эмульсионные связующие вещества могут делиться на группу химически активных связующих веществ и группу термопластичных связующих веществ. Основой химически активных связующих веществ могут быть основные полимеры и сополимеры бутадиена полистирола, полиакрилата, акрилата полистирола, поливинилацетата и бутадиена нитрила. Что касается термопластичных эмульсионных связующих веществ, они представляют собой термопласты, распыленные в суспензии до образования пастообразного клея. Основой термопластов могут быть полимеры и сополимеры полиолефинов, полиэстера, полиамидов и т.д. Этот тип связующего вещества особенно используется, когда желательно, чтобы напольное покрытие и материалы составной структуры можно было перерабатывать. Например, полиолефинсодержащее связующее вещество используется, когда ковровая конструкция содержит полипропиленовые и/или полиэтиленовые волокна.

Клейкие вещества также могут присутствовать в виде 100%-но чистых термопластов на основе полимеров и сополимеров полиолефинов, полиэстеров и полиамидов. Термопласты наносятся на материал-полуфабрикат и волокнистую структуру второго слоя основы в сухом виде. Может применяться несколько различных методов нанесения порошка или нанесения расплава (термоклей).

При использовании порошка термопластичное связующее вещество наносится в порошкообразной форме между полотном материала-полуфабриката и полотном второго слоя основы, после чего слои прижимаются друг к другу во время нагрева, так что термопласт активизируется, плавится и склеивает два слоя, образуя конечное полотно материала напольного покрытия.

При использовании расплава термопластичное связующее вещество нагревается до превращения в жидкую массу, которая наносится, например, путем выдавливания между полотном материала-полуфабриката и вторым слоем основы, которые затем прижимаются друг к другу, например, между валиков.

После последующего охлаждения жидкое связующее вещество твердеет и два слоя прочно склеиваются вместе, образуя конечное полотно материала напольного покрытия.

Связующие вещества, состоящие на 100% из термопластичных материалов, имеют особые преимущества при использовании в тех случаях, когда напольное покрытие состоит из взаимно совместимых и, следовательно, перерабатываемых материалов.

Кроме того, важно указать, что клейкий слой может состоять из нескольких слоев, нанесенных последовательно. Например, слой полиакриллатекса, включающий полиэтиленовый наполнитель, может наноситься как предварительное покрытие, после чего слой термоклея или клейкий слой из порошкового полиэтилена может наноситься в качестве второго клейкого слоя. Другим примером может быть нанесение слоя термоклея в качестве предварительного покрытия с более низкой вязкостью, чем предыдущие слои связующего вещества (слои термоклея или порошка).

Далее описывается состав второго слоя основы 5, 5' соответственно.

Типичная конструкция слоя основы представляет собой волокнистую структуру с весом около 300 г/м2, с 80% полипропиленовых волокон, имеющих длину 60 - 100 мм и толщину 5 - 15 dtex, и 20% вытянутых полиэтиленовых волокон высокой плотности с длиной 60 - 100 мм и толщиной 7 - 20 dtex. Вследствие продувания через волокнистую структуру горячего воздуха температурой приблизительно 110 - 140oC, невытянутые полиэтиленовые волокна высокой плотности размягчаются и спекаются дополнительно на 30%. На полипропиленовые волокна продувание горячим воздухом не оказывает влияния. Полиэтиленовые волокна высокой плотности спекаются и прилипают к полипропиленовым структурам, которые таким образом фиксируются в волокнистой структуре. После этого тыльная сторона волокнистой структуры может каландрироваться. Таким образом, создается волокнистая структура, которая обладает как вертикальной прочностью и стабильностью размеров, так и горизонтальной стабильностью.

В другом типичном образце второго слоя основы волокнистая структура имеет вес 600 г/м2 и содержит 100% полипропиленовых волокон. Здесь используется широкое распределение молекулярного веса в полипропилене - более короткие молекулярные цепочки размягчаются первыми и используются для склеивания вместе и фиксации волокон.

Высокие прочность и стабильность размеров второго слоя основы, таким образом, достигаются посредством указанной взаимной фиксации волокон в структуре. Каландрирование тыльной стороны вносит вклад в создание однородной поверхности без незакрепленных волокон. Таким образом, конечный материал напольного покрытия может прочно приклеиваться к полу или фундаменту с помощью существующих способов приклеивания, таких как применение двусторонней клейкой ленты, реагентов, придающих липкость, или клея. Дальнейшим преимуществом создания однородной поверхности является то, что тыльной стороне придается ровный тканеобразный вид, повышающий товарное качество готового напольного покрытия с точки зрения продажи и маркетинга.

Выдавливание или набивание рисунка на втором слое основы может также вести к улучшению внешних характеристик напольного покрытия.

Настилка широкотканых ковров, имеющих строение согласно изобретению, дает ряд преимуществ. Тот факт, что широкотканые ковры, изготовленные согласно изобретению, имеют безусадочность, равную безусадочности ковровых плиток, и то, что они имеют однородную поверхность, делает возможным устанавливать их, используя повышающее клейкость вещество, в противовес используемой сегодня технике, когда широкотканые ковры приклеиваются к черному полу посредством постоянного клея. Причиной, по которой сегодня используется постоянный клей, является то, что широкотканые ковры, содержащие мел и т.п., садятся и растягиваются в зависимости от изменений температуры и влажности. Если для такого ковра используется вещество, повышающее липкость, может возникнуть нестабильность и, как следствие, морщины. Если вещество для повышения липкости используется при установке широкотканых ковров, изготовленных согласно настоящему изобретению, то достигается большая экономия из-за сокращения количества связующего вещества и того факта, что связующее вещество легко удаляется после использования. Таким образом устраняются проблемы, связанные с удалением постоянного клея, выравнивания и починки черного пола.

Следует упомянуть, что в случае применения такого вида напольного покрытия, к которому предъявляются требования низких поверхностных и переходных сопротивлений, например, менее чем 109 Ом, к волокнистой структуре могут примешиваться проводящие волокна, или она может пропитываться проводящей жидкостью. Путем использования не более 5% стальных волокон или волокон с медным или никелевым покрытием или путем указанной пропитки волокнистой структуры примерно 0,8% проводящей жидкости основе может придаваться поверхностно-переходное сопротивление до 106 Ом, измеренное согласно DIN 54345.

Ковровая плитка 11 (фиг. 4) состоит из второго слоя основы 12, слоя связующего вещества 13 и верхнего слоя 14. Последний состоит из первого слоя основы 15 и нитей 16, его прошивающих. Второй слой основы 12 и связующий слой 13 относительно гибкие и легкие, и каждый из них состоит из материала, годного к повторному использованию, например из годного к повторному использованию полимера.

Пригодный к повторному использованию полимер второго слоя основы 12 и/или связующего слоя 13 может быть водонепроницаемым. Стабильность формы и размеров плитки 11, таким образом, значительно увеличивается, т.к. материал второго слоя основы 12 и/или связующего слоя 13 может тогда практически не впитывать влагу. Основа 12 может для этой цели изготавливаться из, например, нетканого полипропилена, в то время как в качестве связующего вещества 13 может использоваться смесь латекса и полиэтилена. Точная пропорция смеси компонентов связующего вещества может изменяться для получения конкретных качеств в конкретных ковровых конструкциях. Например, смесь может состоять из 40% латекса SBR и 60% полиэтилена. Для увеличения стабильности плитки 11 для первого слоя основы 15 предпочтительно использовать материал, который весьма хорошо соответствует второму слою основы 12 в отношении его наиболее важных свойств. Подходящим выбором в этом случае является первый слой основы 15 из обвязанного крученой нитью полиэстера. Вышеуказанные материалы не только приводят к созданию стабильной ковровой плитки 11, которая, кроме того, в очень большой степени годится к повторному использованию, когда существенное сокращение отходов для выбрасывания или сжигания уже достигнуто, но они также приводят к существенному сокращению веса плитки как таковой, в том время как количество отходов уменьшается еще больше. Можно, конечно, представить другие комбинации материалов и толщины слоев, с помощью которых получается стабильная, легко обрабатываемая и легкая плитка.

Удельный вес второго слоя основы 12 благодаря использованию вышеописанных материалов может, например, быть порядка 300 г на квадратный метр, в то время как связующий слой 13 может иметь удельный вес, например, около 900 г на квадратный метр. Посредством этого второй слой основы 12 и связующий слой 13 в этом образце вместе представляют 35 - 70% общего веса плитки, поскольку типичный верхний слой 14, который может иметь толщину несколько миллиметров, будет иметь удельный вес порядка 500 - 1000 г на квадратный метр (в образце - примерно 1100 г на квадратный метр для нитей 16 и около 100 г на квадратный метр для первого слоя основы 15). Удельный вес ковровой плитки 11, таким образом, в целом составляет примерно 2,4 кг на квадратный метр, а следовательно, приблизительно половину веса традиционной ковровой плитки. При выборе пригодного к повторному использованию материала для второго слоя основы 12 и/или связующего слоя 13 менее 200 г на квадратный метр изначального материала остается для выбрасывания после использования и сжигания.

Поскольку материал ковровой плитки 11 относительно гибок и легок, его нетрудно сворачивать. Это делает возможным наматывание покрытия на широкоткацкие валы и поставку его как широкотканого ковра или как ковровую плитку, посредством чего относительно небольшая используемая часть пола в комнате может застилаться широкотканым ковром, в том время как в более интенсивно используемых участках, например в проходе, могут укладываться ковровые плитки из того же материала, которые после некоторого промежутка времени могут с легкостью заменяться. Таким образом достигается значительная экономия расходов на ковровые покрытия, в том время как количество отходов таким образом тоже сильно ограничивается.

Способ производства, при котором ковер изготавливается в этих двух формах, схематически отражен на фиг.5. Здесь отдельно заготовленные второй слой основы 12 и верхний слой 14, намотанные соответственно на валы 17 и 18, прижимаются друг к другу между двумя сдавливающими валами 19 после того, как слой связующего вещества 13 был предварительно нанесен на верхний слой 14 из резервуара 20 с выпускным отверстием 21. Ковер 22, полученный между сдавливающими валами 19, иногда после нагрева или сушки в завершении наматывается на валы для широкотканых ковров 23 и на более поздней стадии может частично нарезаться на ковровые плитки 11. Производитель может, таким образом, поставлять изготовленные простым и недорогим способом два хорошо подходящих друг к другу вида продукции, т.е. широкотканый ковер и из него нарезанную идентичную ему ковровую плитку.

Далее приводятся примеры конкретных конструкций волокнистой структуры второго слоя основы:

1.1

Масса: 300 г/м2

Материал: 100% полипропилен (кривая ДСК фиг.6)

Смесь волокон: 5/11/15 dtex, 60/70/80/90 мм

Тепловая обработка: каландрирование с тыльной стороны в интервале температур 150 - 190oC

1.2.

Масса: 300 г/м2

Материал: 70% полипропилена (кривая ДСК фиг.6) и 30% полиэтилена (кривая ДСК фиг.7)

Смесь волокон:

Полипропилена 5/11/15 dtex, 60 - 100 мм

Полиэтилена 7 - 20 dtex, 60 - 100 мм

Тепловая обработка:

а) Продувание горячим воздухом в интервале температур 130 - 150oC

б) Каландрирование с тыльной стороны в интервале температур 140 - 180oC

1.3

Масса: 600 г/м2

Материал: 70% полиэстера (нормальный полиэстер (РЕТ), кривая ДСК фиг.8) и 30% кополиэстера (кривая ДСК фиг.9)

Смесь волокон:

Полиэстер 7/15 dtex, 60 - 80 мм

Кополиэстер 6,7 dtex, 60 - 80 мм

Тепловая обработка

а) Продувание горячим воздухом в интервале температур 150 - 230oC

б) Каландрирование с тыльной стороны при 200 - 260oC

1.4

Масса: 600 г/м2

Материал: 70% полиамида 6 и 20% кополиамида (кривая ДСК фиг.10)

Смесь волокон:

Полиамид 6 5/11/15 dtex, 60/80 мм

Кополиамид 4, 2/11 dtex, 50/80 мм

Тепловая обработка: ИК-излучение в интервале температур 120 - 220oC

Далее приводятся примеры соответствующих образцов напольного покрытия согласно изобретению:

2.1 (петельчатый ворс размера 5/32)

Материал ворса: 100% полипропилен, некрученая пряжа, 650 г/м2

Первый слой основы: 100% полипропилен, тканый, 120 г/м2

Клейкий слой: 100% полиэтиленовый термоклей (поставляемый Huls AG, Германия или Dow Chemical, США) 400 г/м2

Второй слой основы: как в примере 1.1, масса может, однако, быть больше, например, 450 г/м2

Общая масса: 1620 г/м2, см.фиг.1

Уровень уничтожения: материал может перерабатываться посредством переплавки.

2.2 (стриженый ворс размера 1/8)

Материал ворса: 100% полиэстер, крученая пряжа, 800 г/м2

Первый слой основы: 100% полиэстер, тканый, 120 г/м2

Клейкий слой: 100% кополиэстеровый термоклей (поставляемый Ems Chemie, Domat-Ems, Швейцария, под торговой маркой Criltex 11) 400 г/м2

Второй слой основы: 100% полиэстер, 500 г/м2

Общая масса: 1820 г/м2, см.фиг.2

Уровень уничтожения: частичная переработка материала посредством переплавки и химической обработки

2.3 (стриженый ворс размера 1/10)

Материал ворса: 100% полиамидное волокно, некрученая пряжа, 1100 г/м2

Первый слой основы: 100% полиамид, тканый, 140 г/м2

Клейкий слой: клейкая масса на основе кополиамида (поставляемый Ems Chemiе, Domat-Ems, Швейцария, под торговой маркой Criltex 8) 250 г/м2

Второй слой основы: 100% полиамид, 600 г/м2, или как в примере 1,4

Общая масса: 2090 г/м2, см.фиг.1

Уровень уничтожения: частичное извлечение материала посредством расплавления и химической обработки

2.4 (петельчатый ворс размера 1/4)

Материал ворса: 100% полиамидное волокно, некрученая пряжа, 1000 г/м2

Первый слой основы: 100% полипропилен, тканый, 120 г/м2

Клейкий слой: модифицированное предварительное покрытие 800 г/м2 и модифицированное связующее вещество 480 г/м2 на основе сополимера карбоксилированного акрилата стирола с полиэтиленовым наполнителем (поставляется Dow Benelux, Тессендерло, Бельгия)

Второй слой основы: как в примере 1.1

Общая масса: 2700 г/м2, см.фиг.1

Уровень уничтожения: получение энергии при сжигании

2.5 (стриженый ворс размера 1/10)

Материал ворса: 100% шерсть, 1100 г/м2

Первый слой основы: 100% полипропилен, тканый, 120 г/м2

Клейкий слой: модифицированное предварительное покрытие 750 г/м2 и модифицированное связующее вещество 450 г/м2 на основе карбоксилированного сополимера бутадиена и стирола с полиэтиленовым наполнителем (поставляется Dow Benelux, Тессендерло, Бельгия)

Второй слой основы: как в примере 1.1

Общая масса: 2720 г/м2, см.фиг.1

Уровень уничтожения: получение энергии при сжигании

2.6 (стриженый ворс размера 1/8)

Материал ворса: 100% полиамидное волокно, некрученая пряжа, 1100 г/м2

Первый слой основы: 100% полиэстер, скрепленный пряжей, 120 г/м2

Клейкий слой 1: модифицированное предварительное покрытие 450 г/м2 на основе карбоксилированного сополимера акрилата стирола ( поставляется Dow Benelux, Тессендерло, Бельгия)

Клейкий слой 2: 100%-полипропиленовый термоклей 200 г/м2 (поставляется Huls/Dow)

Второй слой основы: как в примере 1.1, масса, однако, может быть больше, например, 600 г/м2, 450 г/м2

Общая масса: 2320 г/м2

2.7 (петельчатый ворс размера 5/32)

Материал ворса: 100% полипропиленовое волокно, некрученая пряжа, 600 г/м2

Первый слой основы: 100% полипропилен, тканый, 120 г/м2

Клейкий слой 1: модифицированное предварительное покрытие на основе карбоксилированного сополимера акрилата стирола, наполнитель-полиэтилен (поставляется Dow Benelux, Тессендерло, Бельгия), 400 г/м2

Клейкий слой 2: термоклей, 100% полиэтилен 200 г/м2 (поставляется Huls/Dow)

Второй слой основы: как в примере 1.1, масса, однако, может быть больше, например, 450 г/м2, 300 г/м2

Общая масса: 1600 г/м2

2.8 (стриженый ворс размера 1/10)

Материал ворса: 100% полиамид, крученая пряжа, 800 г/м2

Первый слой основы: 100% полиэстер, скрепленный крученой пряжей, 120 г/м2

Клейкий слой 1: модифицированное предварительное покрытие на основе карбоксилированного сополимера акрилата стирола, наполнителя полиэтилена и 300 частей гидроксида алюминия (поставляется Dow Benelux, Тессендерло, Бельгия), 600 г/м2

Клейкий слой 2: термоклей, 10% полиэтилен (поставляется Huls/Dow) 200 г/м2

Второй слой основы: как в примере 1.1, масса, однако, может быть ниже, например, 45 г/м2, 600 г/м2

Общая масса: 2320 г/м2

2.9 (перекрестно стриженный ворс размера 1/8)

Материал ворса: 100% полиамидное волокно, некрученая пряжа, 1000 г/м2

Первый слой основы: 100% полиэстер, скрепленный крученой пряжей, 120 г/м2

Клейкий слой 1: модифицированное предварительное покрытие на основе карбоксилированного сополимера акрилата стирола, наполнителя полиэтилена и 200 частей гидроксида алюминия (поставляется Dow Benelux, Тессендерло, Бельгия), 600 г/м2

Клейкий слой 2: порошковый клей, 100% полиэтилен (поставляется Huls/Dow) 200 г/м2

Второй слой основы: как в примере 1.1, масса, однако, может быть ниже, например, 300 г/м2, 450 г/м2

Общая масса: 2370 г/м2

Как упоминалось ранее, волокнистая структура может с выгодой изготавливаться из комбинации двух различных типов материалов, когда сердцевина индивидуальных волокон состоит из одного типа материала, а поверхность состоит из другого типа материала (бикомпонентные волокна). Например, могут использоваться волокна с полипропиленовой сердцевиной и полиэтиленовой поверхностью. Кривая ДСК для типичного волокна этого типа показана на фиг.6. Могут также использоваться волокна полиэстера с полиэстеровой сердцевиной с точкой плавления около 256oC и полиэстеровой поверхностью с точкой плавления около 225oC, кривая ДСК для типичного волокна этого типа показана на фиг.7, или с другим полиэстеровым составом с точкой плавления, например, 140oC.

Датским Технологическим Институтом был выполнен анализ проб образцов напольного покрытия согласно примерам 2.1-2.9 и сравнение с традиционными битумными плитками согласно ISO 34551/1-1981(Е), с целью определения остаточной зольности при полном озолении при 600oC. Представительный пример результатов показан в таблице А. (см. в конце описания). Возможны также изменения в конкретном исполнении напольного покрытия в рамках идеи настоящего изобретения. Так, многие различные комбинации материалов могут использоваться в составных слоях напольного покрытия до тех пор, пока второй слой основы состоит из иглопробивной волокнистой структуры из термопластичных полимерсодержащих волокон, скрепленных вместе путем нагрева, и пока клейкий слой состоит из полимерсодержащего связующего вещества, который активизируется нагревом.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОВЕР И КОВРОВАЯ ПЛИТКА МАЛОГО ВЕСА И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ, ПРИДАНИЯ ИМ РАЗМЕРОВ И ИХ УКЛАДКИ | 2009 |

|

RU2531413C2 |

| УСТРОЙСТВО КОВРОВОГО БЛОКА И КОВРОВЫЙ БЛОК | 2012 |

|

RU2604583C2 |

| КОВЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ С ИСПОЛЬЗОВАНИЕМ ГОМОГЕННО РАЗВЕТВЛЕННОГО ПОЛИМЕРА ЭТИЛЕНА | 1998 |

|

RU2188265C2 |

| ВОРСОВЫЙ КОВЕР ДЛЯ АВТОМОБИЛЬНЫХ ПРИМЕНЕНИЙ | 2010 |

|

RU2541285C2 |

| ДЕТАЛИ АВТОМОБИЛЯ | 2013 |

|

RU2625359C2 |

| КОВРОВОЕ ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ ОПТИЧЕСКИЙ ДАТЧИК | 2010 |

|

RU2531770C2 |

| ОСВЕТИТЕЛЬНАЯ СИСТЕМА, СОДЕРЖАЩАЯ КОВЕР С ЗАДНЕЙ ПОДСВЕТКОЙ ДЛЯ ОБЕСПЕЧЕНИЯ ДИНАМИЧЕСКИХ ЭФФЕКТОВ ОСВЕЩЕНИЯ КОВРА | 2009 |

|

RU2534059C2 |

| КОВРОВОЕ ПОКРЫТИЕ И СЛОИСТАЯ ОСНОВА ДЛЯ ОБЕСПЕЧЕНИЯ СТАБИЛЬНОСТИ РАЗМЕРОВ И ЦЕЛОСТНОСТИ | 1996 |

|

RU2131694C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОВРОВОГО ПОКРЫТИЯ ИЛИ КОВРА И ПОЛУЧЕННЫЕ ИМ КОВРОВОЕ ПОКРЫТИЕ ИЛИ КОВЕР | 2019 |

|

RU2773937C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОРСОВОГО КОВРА | 2012 |

|

RU2609217C2 |

Изобретение относится к напольному покрытию с малой растяжимостью и высокой стабильностью размеров. Покрытие из полимерсодержащего ворсового материала, который крепится к полимерсодержащему первому слою основы, к тыльной стороне которого крепится посредством промежуточного клейкого слоя нижний второй слой основы. Второй слой основы включает иглопробивную волокнистую структуру из термопластичных полимерсодержащих непрерывных или резаных волокон, скрепленных друг с другом посредством нагрева. Клейкий слой состоит из органического полимерсодержащего связующего вещества, активизируемого нагревом. По меньшей мере второй слой основы и/или связующий слой состоят в значительной степени из годного к переработке материала. После изготовления ковер наматывается на так называемые широкоткацкие валы и может, при желании, частично нарезаться на ковровые плитки. Таким образом, ковровые плитки и широкотканые ковры могут изготавливаться в ходе одного и того же производственного процесса. Технический результат состоит в создании напольного покрытия, обладающего той же прочностью, безусадочностью и комфортом, что и широкотканые ковры при исключении нежелательного воздействия на окружающую среду при ликвидации использованного покрытия. Новое покрытие годится как для цельных ковров, так и для ковровых плиток. 5 с. и 22 з.п.ф-лы, 12 ил.

Приоритет по пунктам:

02.11.93 - по пп.1-12 и 19-25;

01.09.93 - по пп.13-18 и 26; заявкой NL 9301511;

14.12.93 - по п.27.

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯНЕПРЕРЫВНОДЕЙСТВУЮЩИМ ТРЕХКОЛОННЫМБРАГОРЕКТИФИКАЦИОННЫМ АППАРАТОМ | 1971 |

|

SU420661A1 |

| 0 |

|

SU158541A1 | |

| SU 3522799 A, 29.09.72 | |||

| Нетканый материал | 1971 |

|

SU364703A1 |

| Выхлопное устройство | 1976 |

|

SU547533A1 |

Авторы

Даты

1999-06-10—Публикация

1994-08-31—Подача