Изобретение относится к области автоматического регулирования газотурбинного двигателя (ГТД), а более конкретно - к системе управления положением запорного клапана, обеспечивающего подвод топлива через дозатор к форсункам камеры сгорания двигателя.

Известна система автоматического управления подачей топлива в камеру сгорания ГТД, содержащая входную магистраль, связанную через последовательно установленные запорный клапан, дозирующий кран и выходную магистраль к форсункам камеры сгорания, и узел управления положением запорного клапана, в котором этот клапан выполнен в виде подпружиненного поршня, имеющего конусную поверхность на одном конце, повернутую в сторону движения топлива (см. патент Англии N 734580, кл. 135, 1952).

В данной системе топливо от насоса через входную магистраль поступает к запорному клапану, который выполнен заодно целое с поршнем и имеет конусную поверхность, направленную в сторону движения топлива. Положение поршня определяется положением стравливающего клапана, который открывается и закрывается в зависимости от поступающего в камеру, где установлен сильфон, полного давления в диффузоре или давления в камере сгорания двигателя.

При открытом запорном клапане топливо поступает к дозирующему крану, положение которого определяется положением другого стравливающего клапана, связанного с гибкой мембраной, которая нагружена давлением топлива на выходе из насоса и усилием пружины. В зависимости от давления топлива на выходе из насоса изменяется расход топлива через дозирующий кран.

После дозирующего крана топливо поступает в выходную магистраль и далее направляется в камеру сгорания двигателя.

В начале работы двигателя данная система реагирует только на давление воздуха, поступающего в диффузор двигателя. В этом случае воздух из диффузора направляется по трубопроводу через жиклер, установленный на конце этого трубопровода, в камеру, где расположен сильфон. Последний под действием давления воздуха сжимается, в результате чего стравливающий клапан открывается. Давление в управляемой полости поршня запорного клапана снижается.

Усилие, действующее на конусную поверхность запорного клапана со стороны топлива, поступающего от насоса, преодолевает усилие, действующее со стороны управляемой полости поршня этого клапана, в результате чего последний смещается на открытие. Топливо, минуя дозирующий кран, поступает в форсунки камеры сгорания. По мере продолжения розжига камеры сгорания давление в последней начинает возрастать, однако система на это повышение еще не реагирует. Она начинает реагировать в тот момент, когда давление в камере сгорания стабилизируется. В этом случае камера, где располагается сильфон, непосредственно связывается с камерой сгорания двигателя. В этот момент влияние давления, поступающего от диффузора двигателя, на работу сильфона не сказывается.

Недостатком данной системы является то, что в случае потухания камеры сгорания, повторный запуск последней может быть недостаточно надежным. Это связано с тем, что при потухании камеры сгорания происходит падение давления и в камере, где располагается сильфон, который начинает увеличиваться в размере, что приведет к прикрытию стравливающего клапана. Давление в управляемой полости поршня запорного клапана повышается и последний закрывается.

В то же время продолжается подвод давления из диффузора двигателя в камеру, где расположен сильфон. Темп повышения давления в этой камере будет зависеть от жиклера, через который подводится давление. При определенном давлении сильфон начинает сжиматься, и через рычаг открывается стравливающий клапан, через который начинает стравливаться давление из управляемой полости поршня дозирующего крана. За счет снижения давления в этой управляющей полости последний начинает постепенно приоткрываться, и через него начинает поступать топливо, которое затем через дозирующий кран и выходную магистраль поступает в форсунки камеры сгорания. Благодаря такому подводу топлива происходит заполнение топливных коллекторов, а затем и плохой распыл топлива через форсунки, что может привести к незапуску двигателя.

Наиболее близким техническим решением к данному предлагаемому изобретению по технической сущности и числу совпадающих признаков является система автоматического управления подачей топлива в камеру сгорания газотурбинного двигателя с газогенератором и свободной турбиной, содержащая расположенный между входной и выходной магистралями запорный клапан, дозатор топлива, связывающий последний с форсунками камеры сгорания, и узел управления положением запорного клапана, включающий в себя двухпозиционный клапан управления с промежуточной полостью, в которой размещены два оппозитно расположенные седла и заслонка между ними, образующая с каждым седлом плоский клапан и связанная через шток, проходящий с зазором внутри одного из седел, с подпружиненным сервопоршнем, при этом второе свободное от штока седло связано с входной магистралью, двухпозиционное клапанное устройство, непосредственно связанное со штоком электромагнитного клапана и гидравлически соединенное с командной полостью сервопоршня клапана управления, и дренажный канал, связанный с пружинной полостью сервопоршня клапана управления, со штоком электромагнитного клапана и с клапанным устройством (см. патент РФ N 2029122, F 02 C 9/26, 1995).

В данной системе подвод топлива к запорному клапану осуществляется через входную магистраль. В выходную магистраль топливо не поступает по той причине, что запорный клапан поджат к своему седлу под действием пружин и давления топлива, поступающего в пружинную полость этого клапана. Такое состояние будет продолжаться до тех пор, пока на электромагнитный клапан включения не поступит электрический сигнал на перемещение последнего. Электромагнитный клапан займет другое положение, при котором высокое давление поступит в командную полость сервопоршня клапана управления. Так как другая полость этого сервопоршня соединена с дренажной полостью, то на нем возникает перепад давлений, под действием которого заслонка, связанная с этим сервопоршнем, переместится с одного седла на другое седло, в результате чего пружинная полость запорного клапана отсоединится от входной магистрали и подключится к полости, расположенной перед форсункой. Давление в пружинной полости запорного клапан падает, и последний под действием давления, поступающего от входной магистрали, смещается на открытие. Через него начинает поступать топливо сначала в выходную магистраль, затем в дозатор топлива, а уж потом через форсунки в камеру сгорания, которая начинает работать, следовательно, начинает работать и двигатель.

Для остановки этого двигателя на другой электромагнитный клапан подается электрический сигнал на смещение в другое положение золотника, связанного с этим электромагнитным клапаном. Смещение этого золотника приводит к тому, что из управляемой полости другого золотника, связанного с электромагнитным клапаном включения, осуществляется слив, в результате чего последний смещается в первоначальное положение. Давление в управляемой полости клапана управления падает, на сервопоршне появляется перепад давлений, под действием которого он смещается, увлекая за собой заслонку, которая отрывает одно седло и приоткрывает другое седло. Через первое седло начинает поступать высокое давление в пружинную полость запорного клапана, который под действием этого давления и пружины садится на свое седло, отсоединяя входную магистраль от выходной магистрали. Топливо перестает поступать в камеру сгорания, и последняя прекращает работать, в результате чего прекращает работать и двигатель.

Недостатком такой системы является то, что, во-первых, она достаточна сложна по конструкции из-за наличия двух электромагнитных клапанов, а поэтому недостаточно надежна в работе, и, во-вторых, при работе этой системы на природном газе требуется дополнительная масляная система для управления работой золотников и сервопоршня, что также усложняет и утяжеляет эту систему.

Целью предлагаемого изобретения является устранение указанных выше недостатков, а также упрощение конструкции и повышение надежности работы всей системы.

Указанная цель достигается тем, что в системе автоматического управления подачей топлива в камеру сгорания газотурбинного двигателя с газогенератором и свободный турбиной, содержащая расположенный между входной и выходной магистралями запорный клапан, дозатор топлива, связывающий последний с форсунками камеры сгорания, и узел управления положением запорного клапана, включающий в себя двухпозиционный клапан управления с промежуточной полостью, в которой размещены два оппозитно расположенные седла и заслонка между ними, образующая с каждым седлом плоский клапан и связанная через шток, проходящий с зазором внутри одного из седел, с подпружиненным сервопоршнем, при этом второе свободное от штока седло связано с входной магистралью, двухпозиционное клапанное устройство, непосредственно связанное со штоком электромагнитного клапана и гидравлически соединенное с командной полостью сервопоршня клапана управления, и дренажный канал, связанный с пружинной полостью сервопоршня клапана управления, со штоком электромагнитного клапана и с клапанным устройством, последнее выполнено в виде двух оппозитно расположенных седел, связанных с командной полостью сервопоршня клапана управления и образующих с соответствующей заслонкой клапан, заслонки со стороны рабочих поверхностей непосредственно связаны друг с другом, а со стороны нерабочих поверхностей одна заслонка связана с пружиной и гидравлически соединена с входной магистралью, а другая со штоком электромагнитного клапана и гидравлически соединена с дренажным клапаном, непосредственно связанным с тем седлом клапана управления, в котором размещен шток с зазором, причем седла клапанного устройства размещены в центре втулки и образованы дном колодцев, выполненных с обеих торцев втулки, с центральным каналом, выходящим в радиальный сквозное отверстие, а заслонки представляют собой два поршенька, установленных в колодцах втулки, в этих поршеньках выполнены глухие сверления, в каждом из которых помещены эластичные элементы с вставленным в нем стерженьком, который контактирует с другим стерженьком и проходит, как и последний с зазором внутри центрального канала.

В результате сравнительного анализа данной системы с известными техническими решениями того же назначения не были выявлены признаки, сходные с теми признаками, которые отличают заявленную систему от ближайшего прототипа. На основании сказанного, свойства заявленной системы не совпадают со свойствами известных решений и поэтому можно сделать вывод, что заявленная система автоматического управления подачей топлива в камеру сгорания ГТД обладает существенной новизной.

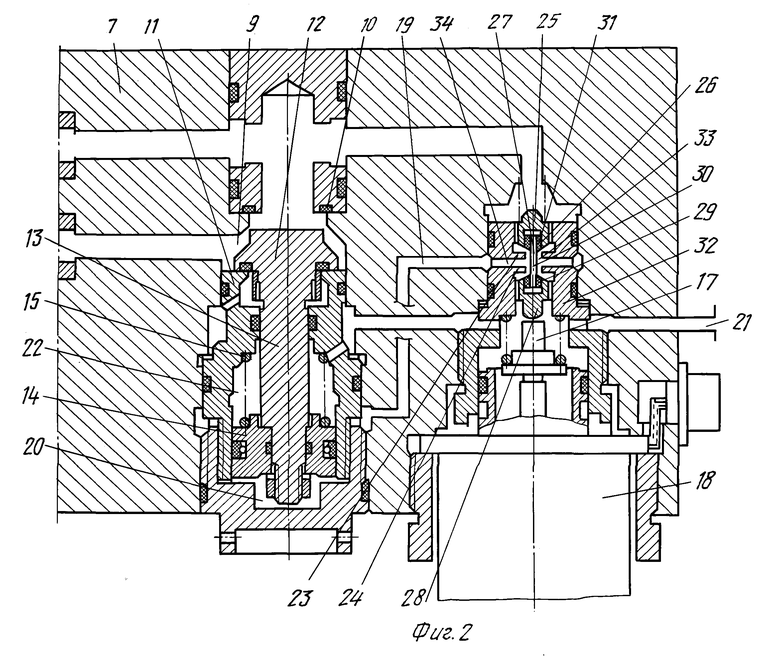

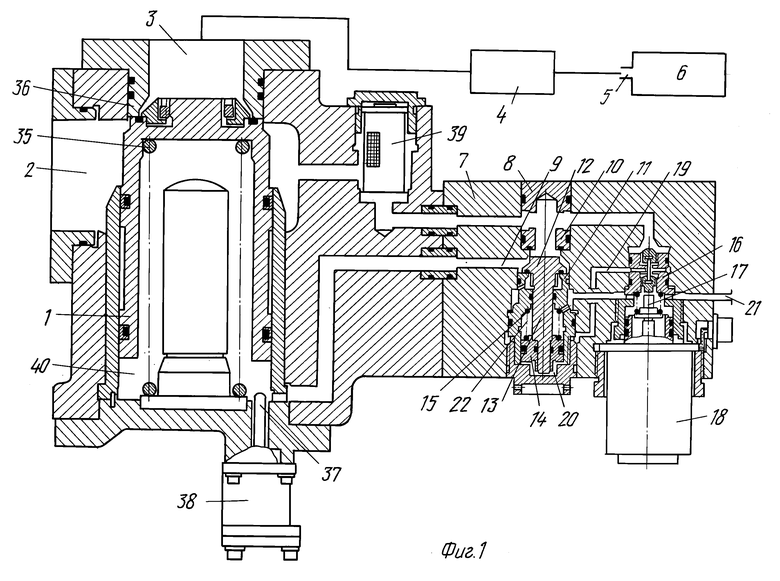

На фиг. 1 представлена схема работы предлагаемой системы; на фиг. 2 - схема работы узла управления положением запорного клапана.

Система содержит запорный клапан 1, расположенный между входной магистралью 2 и выходной магистралью 3, дозатор 4 топлива, форсунку 5, камеру сгорания 6 двигателя, узел 7 управления положением запорного клапана 1, включающий в себя двухпозиционный клапан 8 управления с промежуточной полостью 9, в которой размещены два оппозитно расположенных седла 10 и 11 и заслонка 12, размещенная между ними и образующая с каждым из них плоский клапан, а также связанная через шток 13 с сервопоршнем 14, имеющим пружину 15. Седло 10 связано с входной магистралью 2, а внутри седла 11 с зазором проходит шток 13.

Двухпозиционное клапанное устройство 16 непосредственно связано со штоком 17 электромагнитного клапана 18 и через канал 19 подключено к командной полости 20 сервопоршня 14 клапана 8 управления. Дренажный канал 21 соединен с седлом 11 клапана 8 управления, с пружинной полостью 22 сервопоршня 14, со штоком 17 электромагнитного клапана 18 и с клапанным устройством 16, которое выполнено в виде двух оппозитно расположенных седел 23 и 24, связанных через канал 19 с командной полостью 20. Седло 23 образует со своей заслонкой, которая выполнена в виде поршенька 25, эластичного элемента 26 с размещенными в нем стерженьком 27, клапан. Седло 24 образует со своей заслонкой, которая выполнена в виде поршенька 28, эластичного элемента 29 с размещенным в нем стерженьком 30, другой клапан. На нерабочий торец поршенька 25 опирается пружина 31, а нерабочий торец поршенька 28 связан через шток 17 с электромагнитным клапаном 18. Поршеньки 25 и 28 установлены в колодцах, выполненных с обоих торцев втулки 32, имеющей центральный канал 33 и радиальное сквозное отверстие 34. Стерженьки 27 и 30 проходят внутри канала 33 с зазором.

Запорный клапан 1 имеет свою пружину 35 и седло 36, на которое он опирается во время стоянки двигателя. В момент его запуска клапан 1 перемещается в сторону штока 37 и нажимает на последний своим нерабочим торцем. Шток 37 размыкает внутри сигнализатора 39 контакты, что соответствует окончательному открытию клапана 1. Фильтр 38, размещенный между клапаном 1 и клапаном 8 управления, обеспечивает тонкую очистку газа от посторонних частиц.

Система работает следующим образом.

Рабочее тело, например природный газ, подводится через входную магистраль 2 к запорному клапану 1, который во время стоянки двигателя находится на своем седле 36 и поджимается к нему при помощи пружины 35, тем самым клапан 1 препятствует подводу газа к выходной магистрали 3. Кроме того, клапан 1 поджат к своему седлу и давлением газа, который поступает от входной магистрали 2 через фильтр 39, седло 10 клапана 8 управления, промежуточную полость 9 в пружинную полость 40. Такое подключение газа продолжается до тех пор, пока электромагнитный клапан 18 обесточен.

В этом случае под действием пружины 31 (см. фиг. 2) поршеньки 25 и 28 командного устройства 16 отжаты вниз (по схеме). Поршенек 25 своим элементом 27 садится на седло 23, а поршенек 27 своим элементом 29 отходит от седла 24, в результате чего дренажный канал 21 соединяется через канал 33, 34 и 19 с командной полостью 20 клапана 8 управления. В этой полости давление падает, и под действием пружины 15 сервопоршень 14 будет отжат вниз. Седло 11 прикроется заслонкой 12, а седло 10 будет открыто для подвода высокого давления газа в пружинную полость 40 запорного клапана 1.

При подаче электрического сигнала на электромагнитный клапан 18 его шток 17 перемещается вверх. Этот шток перемещает поршенек 28, которой своим элементом 29 прикрывает седло 24, отсоединяя канал 21 от полости 20 клапана 8 управления. Через стерженьки 27 и 30 поршень 2 сжимает свою пружину 31 и своим элементом 26 отходит от седла 23, соединяя входную магистраль 2 с полостью 20 клапана 8. Под действием возрастающего давления сервопоршень 14 смещается вверх со штоком 13 и заслонкой 12, которая отходит от седла 11 и приоткрывает седло 10. Пружинная полость 40 клапана 1 через седло 11 соединяется с дренажным каналом 21, что приведет к падению давления в этой полости. Запорный клапан 1 под действием входного давления газа, действующего на разность площадей посадочного цилиндра и торцевого уплотнения, преодолевает силу затяжки пружины 35, перемещается вниз до упора. Газ начинает поступать через выходную магистраль 3 в дозатор 4 и далее через форсунку 5 в камеру сгорания 6 двигателя. Камера сгорания начинает работать, и двигатель выходит на определенный режим работы. В конце хода клапана 1 последний своим нерабочим торцем перемещает шток 37 сигнализатора 38 положения отсечного клапана, размыкая его контакты и выдавая сведения о полном открытии запорного клапана 1.

При снятии электрического сигнала с электромагнитного клапана 18 его шток 17 возвращается в исходное положение, поршеньки 25 и 28 клапанного устройства 16 под действием пружины 31 опускаются вниз, при этом поршенек 25 своим элементом 28 прикрывает седло 23, отсоединяя полость 20 клапана 8 от высокого давления, а поршенек 28 своим элементом отходит от седла 24, соединяя через него канал 21 с полостью 20, в которой давление начинает падать. Сервопоршень 14 под действием усилия пружины 15 смещается вниз, увлекая за собой через шток 13 заслонку 12, которая закрывает седло 11 и открывает седло 10. Газ через это седло начинает заполнять пружинную полость 40 клапана 1. При достижении в полости 40 давления, равного входному давлению, клапан 1 под действием пружины 35 садится на седло 36, отсекая подвод газа в камеру сгорания, которая прекращает работать, в результате двигатель останавливается. Уплотнительное кольцо, устанавливаемое в торце клапана 1 со стороны седла 36, исключает утечки газа в сторону выходной магистрали 3.

Таким образом, данная система обеспечивает надежную работу подвода и отключения газа в камеру сгорания двигателя благодаря применения одного электромагнитного клапана, связанного с двухпозиционным клапанным устройством, выполненным в виде втулки и помещенных внутри нее двух поршеньков с эластичными элементами, образующими с седлами, расположенными внутри втулки, два клапана. Такое исполнение делает данную систему более легкой и компактной.

Кроме того, в данной системе рабочее тело в виде природного газа участвует в системе управления поршеньков и сервопоршня узла управления положением запорного клапана без применения масляной системы, которая использовалась в других известных технических решениях того же назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА В КАМЕРУ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2277641C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА В КАМЕРУ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1992 |

|

RU2029122C1 |

| СПОСОБ ТОПЛИВОПИТАНИЯ КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2034166C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА В КАМЕРУ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2000 |

|

RU2193098C2 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА В ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2000 |

|

RU2193097C2 |

| КОМАНДНОЕ УСТРОЙСТВО СИСТЕМЫ РЕГУЛИРОВАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1991 |

|

RU2032823C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ДОЗИРУЮЩЕГО УЗЛА СИСТЕМЫ РЕГУЛИРОВАНИЯ ГАЗОТУРБИННОЙ УСТАНОВКИ | 1996 |

|

RU2102618C1 |

| КОМАНДНОЕ УСТРОЙСТВО СИСТЕМЫ РЕГУЛИРОВАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1991 |

|

RU2006632C1 |

| СИСТЕМА ТОПЛИВОПИТАНИЯ КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2490493C1 |

| Система управления расходом топлива в газотурбинный двигатель | 2019 |

|

RU2705694C1 |

Система предназначена для автоматического регулирования газотурбинного двигателя (ГТД). В системе двухпозиционное клапанное устройство выполнено в виде двух оппозитно расположенных седел 23 и 24, размещенных в центре втулки 32, и заслонок, одна из которых представляет собой поршенек 25 с эластичным элементом 26 с размещенным в нем стерженьком 27, а другая - поршенек 28 с элементом 29 и размещенным в нем стерженьком 30, который контактирует со стерженьком 27, и проходят оба с зазором внутри центрального канала 33, связанного с отверстием 34, выполненным во втулке 32. Седла 23 и 24 связаны с командной полостью 20 сервопоршня 14 клапана управления. Поршенек 25 нагружен пружиной 31 и связан с входной магистралью, а поршенек 28 контактирует со штоком 17 электромагнитного клапана 18 и связан с дренажным каналом 21, который непосредственно соединен с седлом 11 клапана управления. Технический результат - упрощение конструкции и повышение надежности в работе всей системы. 1 з.п.ф-лы, 2 ил.

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА В КАМЕРУ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1992 |

|

RU2029122C1 |

| Устройство для контроля частоты | 1977 |

|

SU734580A1 |

| RU 2001294 C1, 15.10.93 | |||

| US 5327720 A, 12.07.94 | |||

| Клапан | 1976 |

|

SU741240A2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ДАННЫХ | 2017 |

|

RU2733277C1 |

Авторы

Даты

1999-06-10—Публикация

1997-12-02—Подача