Изобретение относится к области газодинамических устройств и может быть использовано для летательных аппаратов, при проведении монтажных работ по закреплению нефте- и газопроводов на местности при постановке в грунт на глубину до 10 метров анкерных устройств с телескопическим соединительным звеном, в горнодобывающей отрасли при добыче строительных материалов в карьерах или на других участках открытой местности (для прошивки шпуров и скважин), в строительной отрасли для установки в грунт крепежных и фундаментных свай или даже при необходимости при проходке (выработке) тоннелей, для переброски средств пожаротушения непосредственно в сам очаг пожара (особенно при пожарах лесных массивов, пожарах на нефтепромыслах или других крупномасштабных очагов пожара), для переброски и одновременного закрепления в грунте несущих тросовых канатов при наведении временных переправ, для быстроходных тележек испытательных треков, для эффективного использования периода последействия гладкоствольных систем.

Из пороховых двигателей, применяемых в системах автономного движения без ограничительных связей (летательные аппараты) и использующих твердое пороховое топливо для создания газообразного рабочего тела, используемого для создания движущей силы (тяги) этими двигателями, известны в настоящее время различные конструкции реактивных двигателей.

Например, реактивный двигатель, приведенный на фиг.4.1, стр. 241 в книге "Внутренняя баллистика ствольных систем и пороховых ракет" (автор - Серебряков М.Е.),: издание ГНТИ, Оборонгиз, Москва, 1962 г.

Этот реактивный двигатель содержит: 1 - боевую часть, 2 - камору, 3 - сопло, 4 - диафрагму, 5 - яблоко, 6 - заряд, 7 - воспламенитель.

Следует отметить, что в конструкции заявляемого объекта применены некоторые известные элементы реактивного двигателя, как, например, твердое пороховое топливо в виде трубчатой пороховой шашки или заряд в виде пороховой насыпки в картузе, но эти указанные элементы применены совсем по другому функциональному назначению.

При проведении патентных исследований по материалам патентного фонда и фонда научно-технической литературы ГНТБ г. Новосибирска относительно заявляемого объекта по его принципу действия, режиму функционирования, термодинамическому процессу и ряду других основных конструктивных и функциональных признаков аналоги и прототип не обнаружены.

Для подтверждения целесообразности создания, применения и оценки получаемого положительного эффекта необходимо иметь для заявляемого объекта сравниваемый с ним какой-то другой объект.

Ввиду того, что заявляемый объект может быть использован для летательных аппаратов, то в качестве такого сравниваемого с ним объекта только по целевому использованию как двигатель, применяемый в системе для придания ей движения, принят к рассмотрению реактивный двигатель на твердом топливе.

В соответствии с этим целесообразно отметить имеющиеся общие недостатки реактивных двигателей на твердом топливе, которые заключаются в том, что:

1) при своем функционировании реактивные двигатели имеют низкий коэффициент полезного действия по созданию ими движущей силы (тяги) для всей системы, в которую они входят;

2) в соответствии с п. 1 для достижения реактивным двигателем необходимой по величине тяги для системы требуется сравнительно большой расход твердого порохового топлива;

3) с учетом п. 2 для размещения необходимого твердого порохового топлива необходимы, соответственно, определенные линейные и диаметральные габариты реактивного двигателя, которые на общем фоне системы занимают весьма значительные параметры;

4) с учетом п. 3 повышается металлоемкость конструкции (системы) в целом;

5) в соответствии с п. 4 увеличивается существенно балластный вес системы (летательного аппарата)

Цель данного изобретения заключается в разработке конструктивной схемы принципиально нового типа порохового двигателя, позволяющего исключить вышеуказанные недостатки реактивных двигателей на твердом топливе.

Указанная цель достигается за счет того, что предлагаемый пороховой двигатель имеет следующие конструктивные элементы и функциональные признаки.

1. Пороховой двигатель снабжен установленным и закрепленным в каморе его корпуса концентрическим газодинамическим затвором и центральным стаканом с размещенным внутри его пороховым зарядом - источником газообразного рабочего тела в виде пороховых газов.

2. Пороховой двигатель функционирует на дозвуковом режиме по вновь разработанному автором заявляемого объекта комбинированному (смешанному) термодинамическому процессу, протекающему последовательно в две стадии, начиная с двухступенчатого изохорного процесса с выводом пороховых газов (рабочего тела) на режим работы и последующего за ним процесса с совершением внешней полезной работы пороховыми газами (рабочим телом) по изменению количества движения системы, в которую входит этот двигатель.

3. Создание пороховым двигателем движущей силы (тяги) осуществляется путем активного действия пороховых газов (рабочего тела) с заданным по величине давлением на верхнее дно корпуса двигателя и дно центрального стакана при постоянной температуре в их рабочей зоне (верхней части центральной полости каморы корпуса) без выхода этих пороховых газов из их рабочей зоны за весь период времени работы двигателя.

4. У порохового двигателя формирование рабочего тела (пороховых газов) осуществляется при наличии замкнутого объема в каморе корпуса до сброса донной крышки в результате сгорания порохового заряда, размещенного в центральном стакане.

5. У концентрического газодинамического затвора, который входит в состав порохового двигателя и содержит концентрический корпус с кольцевой каморой сгорания и установленную в этой каморе на кольцевой диафрагме трубчатую пороховую шашку с бронированными торцами, распределительным механизмом по выводу пороховых газов из кольцевой каморы сгорания затвора является ориентированный на полярную ось затвора с уклоном к его донному срезу окружной газовод комбинированного профиля, который сформирован профилированным зазором между двумя втулками, одна из которых закреплена на внутренней стенке корпуса затвора и спрофилирована по ее наружной поверхности, а вторая втулка с донным пустотелым цилиндрическим хвостовиком, охватывающая своей верхней частью указанную втулку, закреплена на наружной стенке корпуса затвора и спрофилирована по ее внутренней поверхности с формированием дополнительно своим донным хвостовиком нижней части центральной полости каморы корпуса.

6. Концентрический газодинамический затвор функционирует на дозвуковом режиме по адиабатному процессу.

7. Концентрический газодинамический затвор в целом конструктивно выполнен с обеспечением им функционально выхода из его окружного газовода сходящегося к полярной оси затвора окружного потока пороховых газов с заданным по величине давлением, обеспечивающим создание указанным потоком пороховых газов динамического напора не менее 50 кг/см2 по отношение к пороховым газам с заданным рабочим давлением, находящимся в центральной полости каморы корпуса.

8. Концентрическим газодинамическим затвором функционально обеспечивается создание в центральной полости каморы корпуса двигателя (при наличии в ней пороховых газов с рабочим по величине давлением) газодинамической заглушки с двухсторонним центральным пестом повышенного давления, которая сопутствует корпусу затвора и, соответственно, корпусу двигателя при их перемещении без изменения своего места расположения и формы в центральной полости каморы корпуса двигателя, отсекает верхнюю рабочую зону центральной полости каморы корпуса с пороховыми газами при их рабочем по величине давлением от внешней среды со стороны ее донного среза, обладает способностью автономно удерживать своим верхним фронтом пороховые газы с заданным по величине рабочим давлением в их рабочей зоне над газодинамической заглушкой с сохранением замкнутости рабочей зоны за весь период времени работы двигателя, обеспечивает подогрев (подвод тепла) пороховых газов в их рабочей зоне путем частичной теплоотдачи через свою поверхность своего верхнего фронта для сохранения постоянства по величине температуры пороховых газов в их рабочей зоне за весь период времени работы двигателя.

9. У порохового двигателя при его функционировании центральный стакан выполняет дополнительно функции силового элемента, передающего в осевом направлении на верхнее дно корпуса силовое динамическое нагружение от центрального песта газодинамической заглушки, воздействующего на дно этого стакана с его внешней стороны.

10. У концентрического газодинамического затвора его концентрический корпус с кольцевой каморой сгорания сформирован концентрично расположенными между собой одинаковыми по длине и толщине стенки двумя трубами, объединенными в единую жесткую конструкцию введенным (установленным) в кольцевой зазор между указанными трубами на посадке с натягом кольцевым верхним дном, скрепленным дополнительно сварным швом по отдельности с каждой указанной трубой.

11. Корпус двигателя при наличии газодинамической заглушки в его центральной полости становится конструктивным и функциональным элементом, в котором поршень и цилиндр совмещены в одну целостную жесткую конструкцию.

Работоспособность, надежность действия и достигаемый положительный эффект, получаемый при использовании заявляемого объекта, подтверждаются полученными результатами расчетов, проведенных по конкретному конструктивному исполнению заявляемого объекта, разработанного автором этого объекта. Оценка получаемого положительного эффекта при использовании заявляемого объекта проведена в сравнении с реактивными двигателями по их конкретным конструктивным исполнениям.

На основании проведенных расчетов получены следующие основные данные.

1. Начальные постоянные параметры состояния пороховых газов и другие параметры в кольцевой каморе сгорания концентрического газодинамического затвора.

1.1. P0 = 30000 кг/дм2 = 300 кг/см2 - давление пороховых газов.

1.2. T0 = 2500 К - температура пороховых газов.

1.3. R = 300 кг•дм/кг•град - газовая постоянная.

1.4. K = 1,2 - показатель адиабаты процесса.

1.5. f0 = 800000 кг•дм/кг - приведенная сила пороха трубчатой пороховой шашки.

1.6 ρo = 0,0375 кг/дм3 - плотность пороховых газов.

1.7 ωo = 25 дм3/кг - удельный объем пороховых газов.

1.8. Uг = 20 мм/с - скорость горения трубчатой пороховой шашки.

1.9. tк = 0,5 с - время полного сгорания трубчатой пороховой шашки.

1.10. Gприт = 7,06 кг/с - секундный газоприток пороховых газов.

1.11. U0 = 1107 дм/с = 110,7 м/с - интенсивность (скорость) течения пороховых газов около кольцевой диафрагмы.

1.12 χп = 131 - параметр Победоносцева Ю.А.

2. Некоторые параметры по кольцевому каналу (после зоны "яблоко") окружного газовода концентрического газодинамического затвора.

2.1. Fmin = 11,7 см2 = 0,117 дм2 - минимальная площадь поперечного сечения проходного для пороховых газов канала.

2.2. Gрасх = 7,06 кг/с - секундный газорасход пороховых газов через канал окружного газовода с минимальной площадью поперечного сечения Fmin = 11,7 см2

3. Параметры состояния пороховых газов на выходном сечении окружного газовода концентрического газодинамического затвора.

3.1. Pв = 25100 кг/дм2 = 251 кг/см2 - давление пороховых газов

3.2. Tв = 2426 K - температура пороховых газов.

3.3 ρв = 0,0315 кг/дм3 - плотность пороховых газов.

3.4 ωв = 28,9 дм3/кг - удельный объем пороховых газов.

3.5. Uв = 482,8 м/с - скорость выхода из окружного газовода сходящегося к полярной оси затвора окружного потока пороховых газов в центральную полость каморы корпуса двигателя.

3.6. Fв = 18,8 см2 - площадь выходного сечения окружного газовода.

4. Некоторые параметры по каморе корпуса двигателя

4.1. Dц.п = 100 мм - диаметр центральной полости каморы корпуса

4.2. Pр.з = 200 кг/см2 - давление пороховых газов в рабочей зоне (в верхней части центральной полости каморы корпуса) при функционировании двигателя

4.3. N = 15708 кг - движущая сила (тяга), создаваемая двигателем при его работе

4.4. tк = 0,5 сек - время работы двигателя.

4.5. Dк/к = 166 мм - диаметр каморы корпуса.

4.6. Hк/к = 335 мм - глубина каморы корпуса.

4.7. L = 430 мм - общая длина корпуса двигателя.

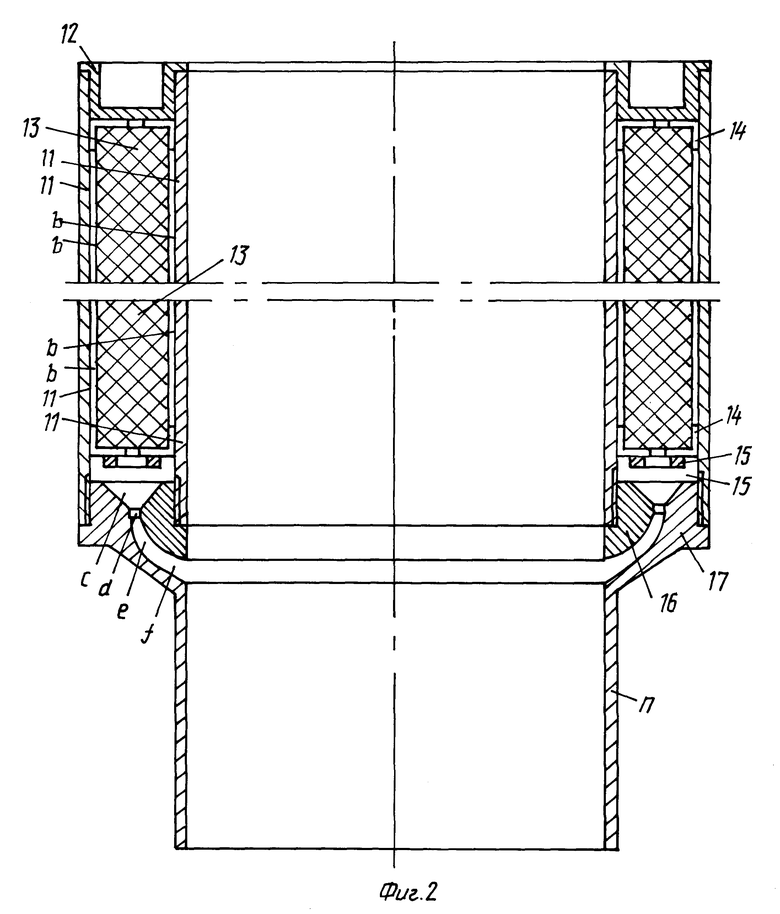

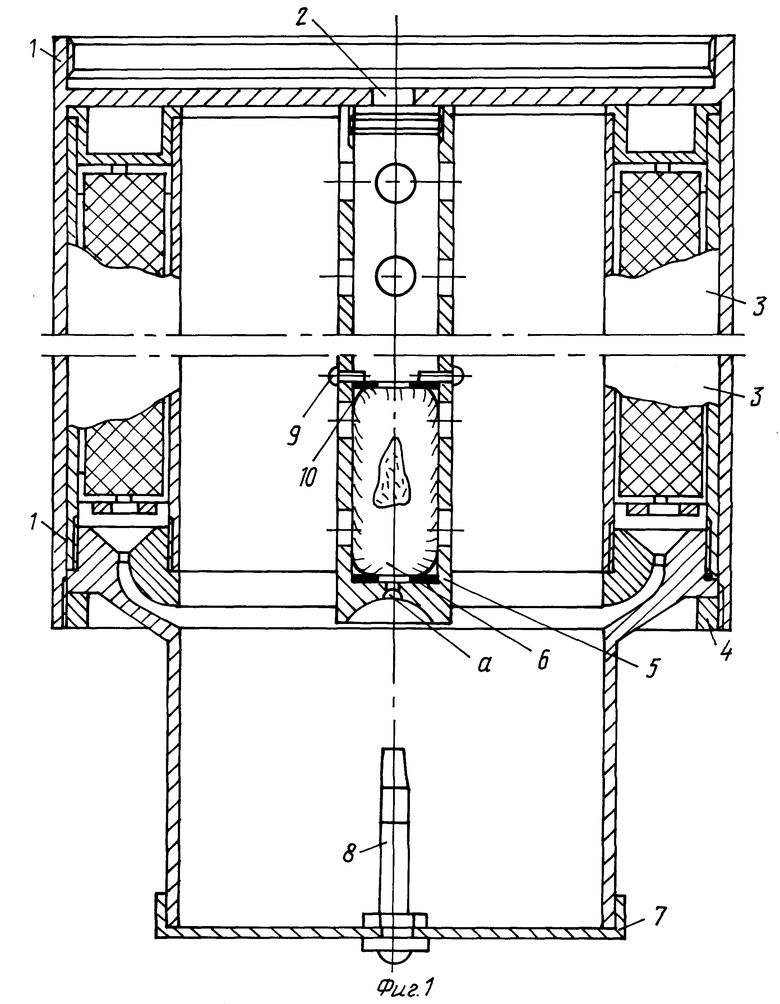

На фиг. 1 изображен предлагаемый пороховой двигатель с фронтальным разрезом корпуса, поперечным разрывом в средней части.

Предлагаемый пороховой двигатель содержит:

пустотелый цилиндрический корпус 1 с верхним дном "К" и стенкой "О" и закрепленным в этом дне внутренним центральным хвостовиком 2; установленный в каморе корпуса концентрический газодинамический затвор 3 (см. фиг. 2), который закреплен в корпусе поджимной гайкой 4; установленный в каморе корпуса и закрепленный на внутреннем хвостовике 2 центральный стакан 5 с перфорированной стенкой и центральным воспламенительным отверстием "а" в его дне вогнутого профиля снаружи; размещенный в центральном стакане пороховой заряд 6 (в виде пороховой насыпки в картузе), который закреплен в стакане 5 стопорными винтами 9 через кольцевую прокладку 10; установленную на донном хвостовике затвора 3 донную крышку 7 с центральной пиросвечей 8.

Концентрический газодинамический затвор (фиг. 2) содержит:

концентрический двухрядный трубчатый корпус 11 с кольцевым верхним дном 12 и кольцевой каморой сгорания "b"; установленную в этой каморе сгорания трубчатую шашку 13 из баллиститного пороха с бронированными торцами и охватывающими эти торцы узкими Г-oбpaзнoгo вида огнеупорными наклейками 14; кольцевую диафрагму 15 с опорными планками радиального направления; расположенный ниже диафрагмы 15 распределительный механизм по выводу пороховых газов из кольцевой каморы сгорания этого затвора. Вышеуказанным распределительным механизмом для этого затвора является ориентированный на полярную ось затвора и двигателя окружной газовод комбинированного профиля в виде входного кольцевого канала "c-d" ("c" - зона "яблоко"; "d" -канал с минимальной площадью проходного сечения) и последующих за ними переходного окружного канала радиусного профиля "e", отклоненным в сторону полярной оси затвора и двигателя, и ориентированного на полярную ось затвора и двигателя с уклоном в сторону их донного среза выходной окружной канал "f", которые в целом сформированы профилированным зазором между двумя втулками, одна из которых 16 закреплена на внутренней стенке корпуса затвора и спрофилирована по ее наружной поверхности, а вторая втулка 17 с донным пустотелым цилиндрическим хвостовиком "n", охватывающая своей верхней частью указанную втулку 16, закреплена на наружной стенке корпуса затвора и спрофилирована по ее внутренней поверхности с формированием дополнительно своим донным хвостовиком "n" -нижней части центральной полости каморы корпуса.

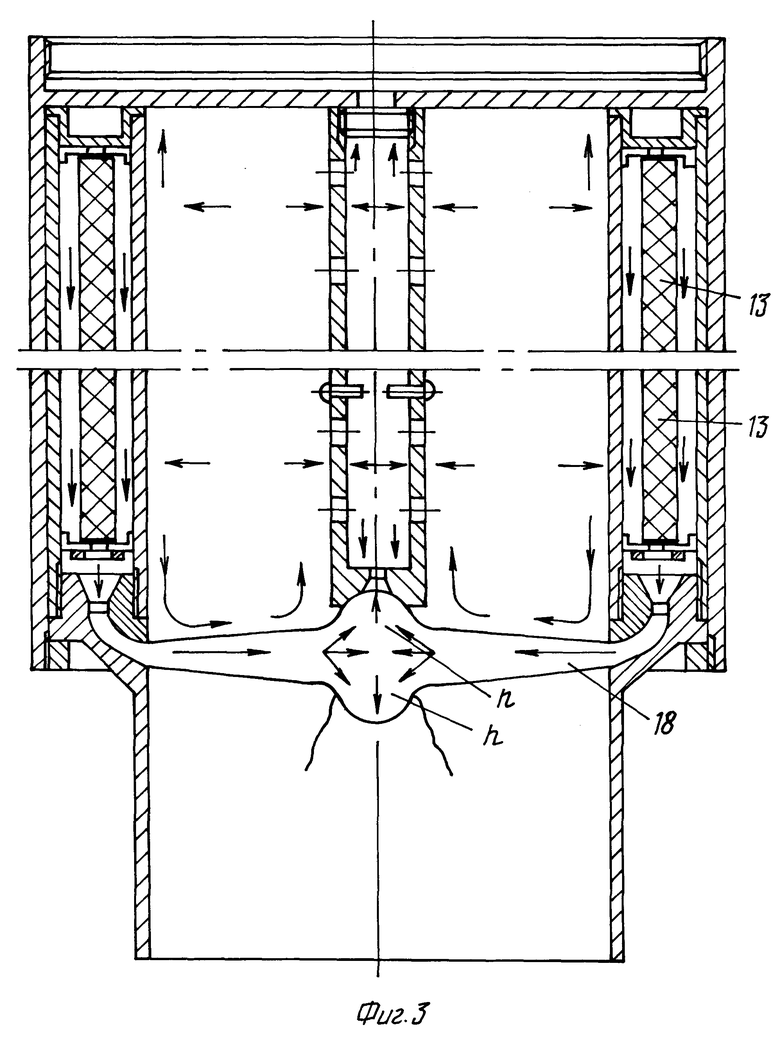

Функционирование предлагаемого порохового двигателя (см. фиг. 1, фиг. 2, фиг. 3, фиг. 4, фиг. 5 и фиг. 6) проходит на дозвуковом режиме по комбинированному (смешанному) термодинамическому процессу, протекающему последовательно в две стадии, начиная с двухступенчатого изохорного процесса.

Концентрический газодинамический затвор (фиг. 2), который входит в (состав этого порохового двигателя (фиг. 1), функционирует на дозвуковом режиме по адиабатному процессу.

При подаче электронапряжения на пиросвечу 8 срабатывает внутри ее пиропатрон и пороховой заряд-усилитель с образованием раскаленных пороховых газов, которые выходят из этой пиросвечи, проходят в осевом направлении до дна центрального стакана 5 и входят в него через центральное отверстие "а" в дне этого стакана и осуществляют затем воспламенение порохового заряда 6, размещенного в стакане 5. При горении порохового заряда 6 образуются пороховые газы, которые через участки перфорации в стенке стакана 5 выходят в центральную полость каморы корпуса 1 замкнутого объема при наличии донной крышки и создают в этой каморе корпуса определенное заданное по величине рабочее давление. Одновременно пороховые газы из центральной полости каморы корпуса (см. фиг. 2) через выходное окружное сечение окружного газовода затвора 3 входят в этот газовод, проходят по этому газоводу в кольцевую камору сгорания "b" затвора 3 и осуществляют в ней воспламенение трубчатой пороховой шашки 13 по ее боковым поверхностям (наружной и внутренней). При двухстороннем горении этой шашки образуются газы, в результате чего в кольцевой каморе сгорания повышается давление пороховых газов и эта камора выходит на свой рабочий режим с установлением в ней начальных постоянных параметров состояния пороховых газов по давлению, температуре, плотности, удельному объему, скорости течения газового потока, секундному газопритоку. При этом необходимо отметить, что с учетом конструктивного исполнения концентрического газодинамического затвора в целом значения по величине вышеуказанных параметров состояния пороховых газов в кольцевой каморе сгорания должны обеспечивать выход из окружного газовода сходящегося окружного потока пороховых газов с давлением, обеспечивающим динамический напор этого потока не менее 50 кг/см2 по отношению к газовой среде с заданным по величине рабочим давлением в центральной полости каморы корпуса двигателя.

Необходимо также отметить, что концентрический газодинамический затвор функционирует на дозвуковом режиме по адиабатному процессу. Из кольцевой каморы сгорания "b" (см. фиг. 3) газовый поток, проходя зону кольцевой диафрагмы 15, входит в окружной газовод, проходит по его каналам "c","d", "e" и "f" и выходит из окружного газовода в центральную полость каморы корпуса сходящимся к полярной оси каморы корпуса окружным газовым потоком 18, обладающим динамическим напором не менее 50 кг/см2 (ранее указанным в тексте) к газовой среде с заданным по величине рабочим давлением, находящейся в центральной полости каморы корпуса. С учетом указанного динамического напора и расстояния до полярной оси корпуса 1, равного всего несколько сантиметров, от выходного сечения окружного газовода, окружной газовый поток 18, рассекая газовую среду в центральной полости каморы корпуса 1 на две части (верхнюю рабочую зону и нижнюю), сходится (схлестывается) в зоне полярной оси корпуса 1, образуя двухсторонний центральный пест "h" повышенного давления, который становится газодинамическим замком для окружного газового потока 18 и последним элементом в формировании (создании) газодинамической заглушки "18+h".

Одновременно с формированием газодинамической заглушки "18+h" в центральной полости каморы корпуса за счет повышения давления пороховых газов в нижней центральной полости каморы корпуса осуществляется сброс донной крышки 7 с корпусом пиросвечи 8 с донного хвостовика "n" затвора 3 и устранение, таким образом, элемента противодействия в центральной полости каморы корпуса 1.

На фиг.3 тонкими линиями указаны границы верхнего и нижнего фронта газодинамической заглушки "18+h", а стрелками указано направление движения окружного газового потока 18, а также направления действия пороховых газов в их рабочей зоне над газодинамической заглушкой.

Вышеуказанная газодинамическая заглушка "18+h" выполняет функции автономного без ограничительных связей и опорного для газообразного рабочего тела (пороховых газов) элемента, который сопутствует корпусу затвора и, соответственно, корпусу двигателя при их перемещении без изменения своего места расположения и формы в центральной полости каморы корпуса двигателя, обладает способностью удерживать своим верхним фронтом газообразное рабочее тело в его рабочей зоне без выхода из нее газообразного рабочего тела в течение всего времени работы двигателя, обеспечивает подвод тепла к газообразному рабочему телу в его рабочей зоне путем частичной теплоотдачи через свою поверхность своего верхнего фронта (контактирующего с рабочим газообразным телом) для достижения постоянства температуры у газообразного рабочего тела за весь период времени работы двигателя.

Время существования газодинамической заглушки в центральной полости каморы корпуса соответствует времени горения трубчатой пороховой шашки 13 в кольцевой каморе сгорания концентрического газодинамического затвора.

Движущая сила (тяга) у предлагаемого порохового двигателя создается путем: активного действия газообразного рабочего тела в виде цилиндрического буфера на верхнее дно "k" корпуса двигателя, который функционирует как поршень, а стенка корпуса "о" - как цилиндр; активного действия верхней части центрального песта "h" газодинамической заглушки "18+h" на дно центрального стакана 5, передающего в осевом направлении на верхнее дно "k" корпуса динамическое нагружение от центрального песта "h";

реактивного действия, получаемого при истечении газового потока из окружного газоводного канала "c-d-e-f" распределительного механизма "16" и "17" в центральную полость затвора 3; реактивного действия, получаемого при истечении газового потока от нижней части центрального песта "h" газодинамической заглушки "18+h" из нижней части центральной полости затвора 3 в атмосферу.

Термодинамический процесс, по которому происходит действие предлагаемого порохового двигателя.

Предлагаемый пороховой двигатель в статике представляет из себя замкнутую, изолированную равновесную систему, ограниченную каморой корпуса 1, заполненной воздухом при нормальных условиях, и донной крышкой 7.

Границы у этой системы неподвижны.

Границами у этой системы являются термоизолированные внутренние поверхности стенки "о" корпуса 1, внутренний торец верхнего дна "k" корпуса 1 и внутренняя торцевая поверхность донной крышки 7.

У установленного в каморе корпуса 1 концентрического газодинамического затвора 3 все наружные и внутренние поверхности металлических деталей имеют термоизоляционное покрытие.

Затем при действии этого двигателя в момент сгорания порохового заряда 6, расположенного в центральном стакане 5, в каморе корпуса 1 выделяется с образованием пороховых газов тепло q = Qω, где q - тепло, Q - теплотворная способность пороха заряда 6, ω - вес порохового заряда 6.

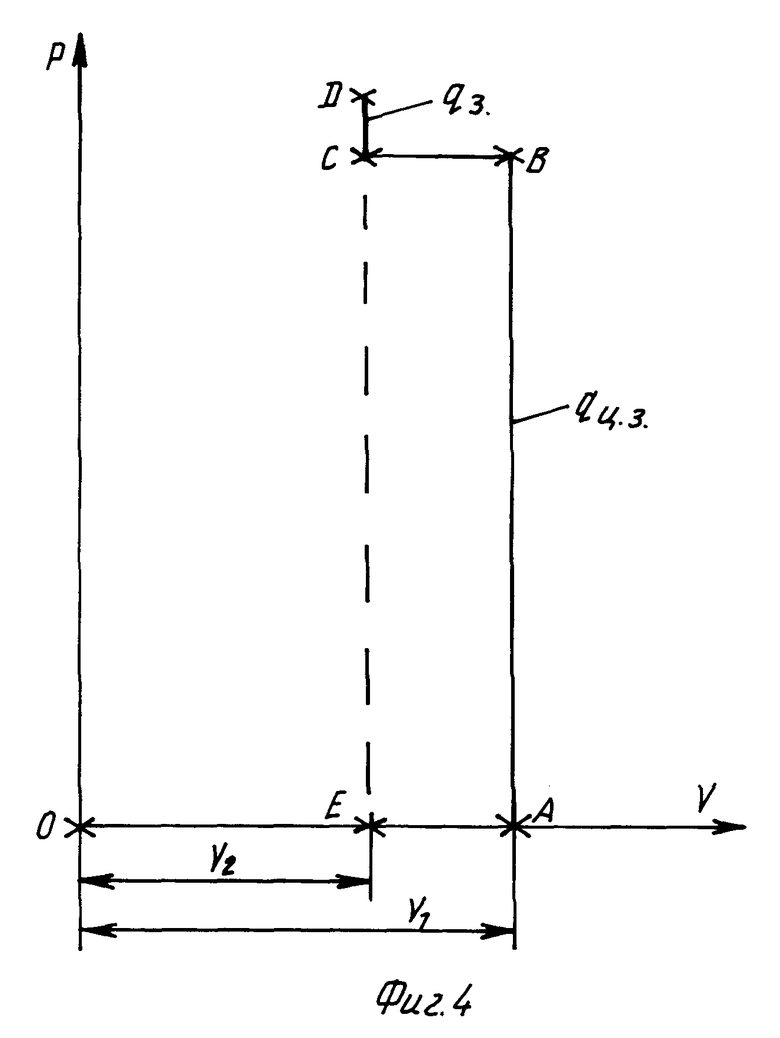

Высокотемпературные пороховые газы, выходящие из центрального стакана 5 через отверстия в его стенке, заполняют с переносом тепла весь свободный объем в каморе корпуса 1 и в концентрическом газодинамическом затворе 3. В результате этого изменяются в системе в сторону увеличения значения термодинамических функций (параметры состояния по температуре Т, давлению P, удельному объему V, внутренней энергии U и энтропии S). После полного заполнения пороховыми газами свободного объема и выравнивания по величине значений параметров состояния процесс становится равновесным и необратимым. Сам процесс, протекающий при постоянном объеме, называется изохорным. Этот процесс, как часть общего процесса, показан на участке "AB" диаграммы фиг.4.

Ввиду того, что эта система является замкнутой и изолированной, то в ней увеличение внутренней энергии пороховых газов соответствует подведенному теплу, т.е. U = q, где U - внутренняя энергия системы, q - подведенное тепло в систему.

Другие параметры состояния тоже определяются, например q = U = CV(T1-T2), где q - подведенное тепло в систему, U - внутренняя энергия системы, Cv - теплоемкость пороховых газов при постоянном объеме, T1 - начальная температура системы, T2 - конечная температура системы.

Следует отметить, что максимальная величина давления пороховых газов при этом процессе должна быть немного меньше, чем установленное для газообразного рабочего тела (пороховых газов) по величине рабочее давление. Также надо отметить, что пороховые газы этой системы, находящиеся в верхней части центральной полости каморы корпуса 1 впоследствии становятся рабочим телом.

После воспламенения трубчатой пороховой шашки 13 (по ее боковым поверхностям) в каморе сгорания "b" концентрического газодинамического затвора 3 (пороховыми газами от заряда 6) и выхода на рабочий режим горения шашки 13 образуется новая термодинамическая система, сообщающаяся с центральной полостью каморы корпуса 1, ставшей теперь уже подсистемой. С выходом на рабочий режим горения шашки 13 в каморе сгорания "b" концентрического газодинамического затвора 3 устанавливается равновесное состояние с начальными постоянными по величине значений параметрами состояния (P, T, V, U, S) с одновременным интенсивным истечением пороховых газов из каморы сгорания "b" через окружной газовод "с, d, e, f" распределительного механизма 16, 17 этого затвора в центральную полость каморы корпуса 1, в которой находятся уже пороховые газы при определенной по величине температуре, полученные при первом изохорном процессе.

Процесс функционирования концентрического газодинамического затвора 3 проходит без теплообмена с окружающей средой и соответственно, является адиабатным и необратимым. Газодинамическое функционирование этого затвора проходит на дозвуковом (докритическом) режиме. Определение начальных постоянных параметров состояния в каморе сгорания "b" концентрического газодинамического затвора 3 и текущих параметров состояния по сечениям окружного газовода распределительного механизма 16 и 17 затвора проводится по формулам газовой динамики и внутренней баллистики.

На основании проведенной разработки 220-мм летательного объекта с использованием предлагаемого порохового двигателя целесообразно устанавливать величину начального давления пороховых газов (для каморы сгорания концентрического газодинамического затвора 3) ориентировочно на 150 кг/см2 выше, чем установленное для газообразного рабочего тела (пороховых газов) рабочее давление, при этом конструктивное исполнение затвора должно обеспечивать выход окружного, сходящегося к полярной оси затвора, газового потока с динамическим напором 100 кг/см2 по отношению к пороховым газам, находящимся в центральной полости каморы корпуса.

Необходимо отметить, что пороховые газы, находящиеся в центральной полости каморы корпуса 1 и полученные при первом изохорном процессе, представляют из себя подвижную и сжимаемую среду.

С учетом вышеуказанных параметров по динамическому напору и соответствующему ему скоростному напору при выходе из распределительного механизма 16, 17 окружной, сходящийся к полярной оси затвора 3, газовый поток 18, рассекая и отжимая пороховые газы, находящиеся в каморе корпуса 1, в поперечном направлении, сходится (схлестывается) в зоне полярной оси затвора 3, образуя при этом двухсторонний центральный пест "h". Таким образом формируется газодинамическая заглушка "18+h". Одновременно с завершением формирования газодинамической заглушки за счет повышения давления в нижней части центральной полости каморы корпуса 1 происходит сброс донной крышки 7 с донного хвостовика "n" втулки 17 распределительного механизма.

Газодинамическая заглушка "18+h" разделяет на две части центральную полость каморы корпуса 1 с образованием дополнительно двух новых термодинамических систем: верхнюю замкнутого объема рабочую систему с пороховыми газами (рабочим телом) при наличии у них определенной температуры, соответственно, определенного давления, нижнюю открытую систему, сообщаемую с внешней средой и служащую для отвода пороховых газов от нижней части центрального песта "h" заглушки "18+h".

Газодинамическая заглушка "18+h" в центральной полости каморы корпуса 1 выполняет функции непроницаемой перегородки, которая:

1) не имеет ограничительных связей с концентрическим газодинамическим затвором 3 и корпусом 1 двигателя и, соответственно, является автономным газодинамическим элементом, служащим опорной, стартовой и отслеживающей площадкой для пороховых газов (рабочего тела), находящихся в верхней замкнутого объема рабочей каморе над газодинамической заглушкой;

2) обладает способностью удерживать своим верхним фронтом пороховые газы (рабочее тело) при наличии у них определенной постоянной температуры в верхней замкнутого объема рабочей каморе (над газодинамической заглушкой), т.к. в окружном скоростном газовом потоке, которым формируется газодинамическая заглушка, параметры состояния по давлению и плотности в 1,5 раза выше, чем аналогичные параметры у пороховых газов (рабочего тела), при этом и температура тоже выше, чем у газообразного рабочего тела;

3) обладает способностью поддерживать постоянство температуры у пороховых газов (рабочего тела) в их верхней замкнутого объема рабочей каморе путем теплообмена от своего верхнего фронта к нижнему контактирующему с этим фронтом слою пороховых газов (рабочего тела), а также дополнительно подводом тепла с введением дополнительной массы в верхнюю рабочую камору путем перетока через отверстие "а" центрального стакана 5 от верхней части центрального песта "h" заглушки "18+h".

4) обладает способностью перемещаться совместно с корпусом 1 двигателя при его линейном поступательном перемещении. В результате этого газодинамической заглушкой "18+h" обеспечивается сохранение постоянства объема с незначительными изменениями в верхней замкнутого объема рабочей каморе при наличии в ней пороховых газов (рабочего тела) при постоянной их температуре.

На диаграмме фиг. 4 (участок "BC") показано разделение центральной полости каморы корпуса 1 на две части, а участком "CD" показано повышение давления за счет повышения температуры, у пороховых газов (рабочего тела), находящихся в верхней замкнутого объема рабочей каморе.

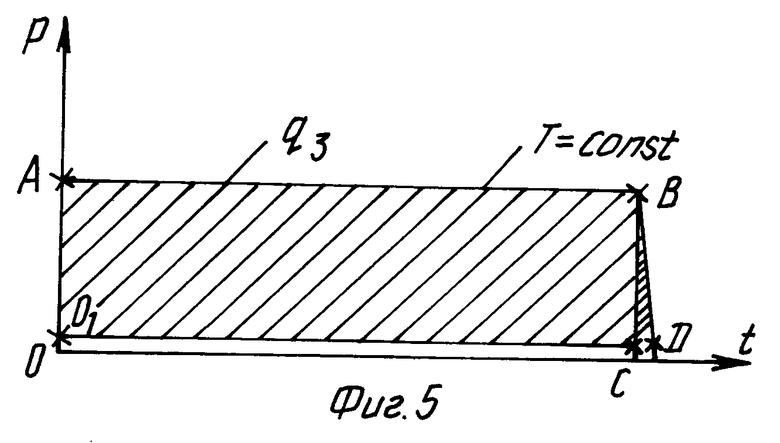

На этом заканчивается первая стадия - двухступенчатый изохорный процесс. Затем проходит вторая стадия - изотермический процесс.

Создание активной силы, которая является движущей силой у предлагаемого порохового двигателя, осуществляется следующим образом.

Верхняя замкнутого объема рабочая камора при наличии в ней пороховых газов (рабочего тела) при определенной постоянной температуре и, соответственно, определенном давлении находится в напряженном состоянии. Пороховые газы (рабочее тело) обладают способностью расширяться. В этом случае пороховые газы (рабочее тело) стремятся разрушить или раздвинуть границы их термодинамической системы. При этом пороховые газы (рабочее тело): не могут разрушить и деформировать боковую окружную границу (цилиндрическую стенку "o" корпуса 1), не могут разрушить или сместить нижнюю границу (газодинамическую заглушку "18+h") ввиду наличия у нее высокой сопротивляемости, не могут разрушить верхнее дно "k" корпуса 1, а вот сместить его совместно со стенкой корпуса в осевом направлении они могут и делают это, т. к. внешнее противодействие на корпус 1 очень мало по сравнению с активными силами, действующими на верхнее дно "k" корпуса 1 и на дно центрального стакана 5 со стороны каморы корпуса 1, т.е. силами, действующими внутри каморы корпуса.

Вышеуказанные активные силы являются результирующими импульсов на единичную площадку (давления) и определяются по формуле N = PF, где N - движущая сила, P - давление пороховых газов (рабочего тела), F - площадь, на которую действует газообразное рабочее тело.

Таким образом, под действием активных сил, имеющих то же направление, что и направление действия давления пороховых газов (рабочего тела) на верхнее дно корпуса 1 и на дно центрального стакана 5, осуществляется перевод корпуса 1 с его снаряжением из состояния покоя в поступательное движение.

Вышеуказанный процесс является необратимым процессом.

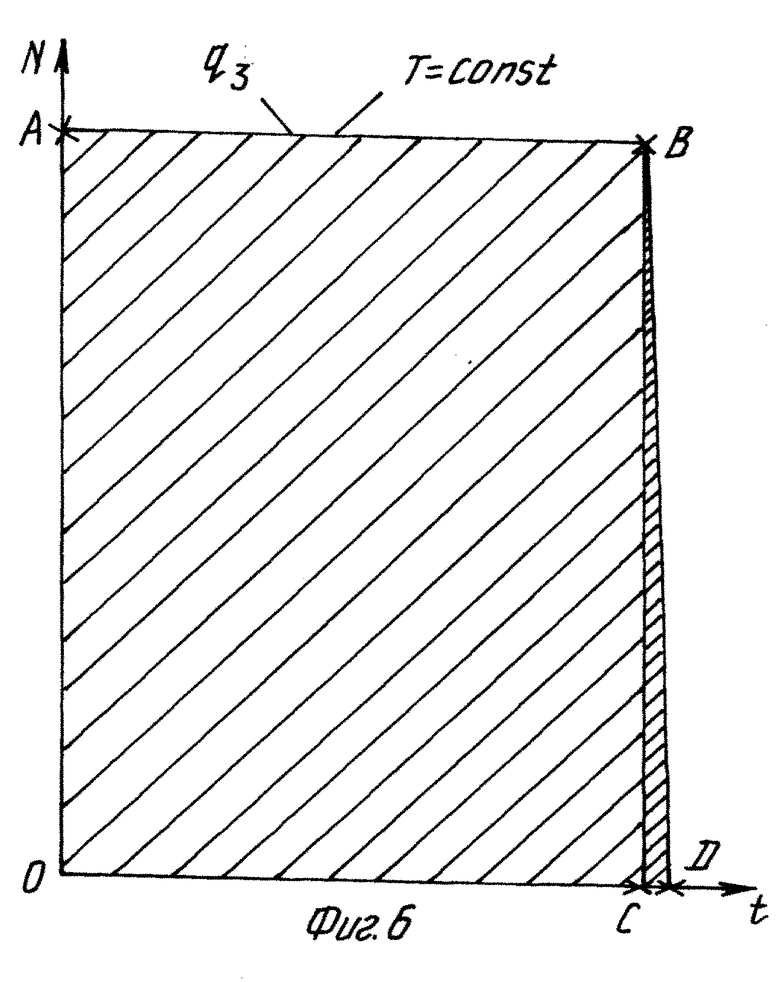

Вторая завершающая стадия общего комбинированного термодинамического процесса отражена на диаграммах фиг.5 и фиг.6.

На этой диаграмме (фиг.5): участок "01А" - отражает вывод газообразного рабочего тела (пороховых газов) на рабочий режим в его рабочей зоне (по результатам первой стадии процесса), участок "AB" - характеризует изменения по величине давления у газообразного рабочего тела (пороховых газов) в их рабочей зоне за время протекания процесса (при постоянной температуре пороховых газов в рабочей зоне): q3 - подвод тепла от газодинамической заглушки "18+h", участок "BC" - отражает завершение процесса по времени, участок "BD" - отражает снятие силового нагружения на систему и выход пороховых газов в окружающую атмосферу с отводом тепла из рабочей зоны.

Площадь внутри контура "01ABD" характеризует и соответствует изменению количества движения системы под воздействием на нее давления (импульса на единицу площади) за время протекания процесса.

На диаграмме фиг. 6 показан изотермический процесс в двухосных координатах "N (полный импульс всех сил) - t (время протекания процесса)", участок "OA" - отражает движущую силу (тягу) двигателя, участок "AB" - характеризует изменения по величине тяги двигателя за время протекания процесса (при постоянной температуре пороховых газов в рабочей зоне); q3 - подвод тепла от газодинамической заглушки "18+h ", участок "BC" - отражает окончание работы двигателя, участок "BD" - характеризует снятия силового нагружения на систему.

Площадь внутри контура "OABD" соответствует изменению количества движения всей системы, в которую входит двигатель.

Вышеуказанный термодинамический комбинированный процесс, по которому проходит действие предлагаемого порохового двигателя, является кратковременным процессом.

Время протекания процесса может быть всего от 0,5 до 2 с раздельно для каждого конкретного случая.

Например, время работы порохового двигателя - 1 с.

Для оценки полезной внешней работы, совершаемой пороховыми газами, находящимися в рабочей зоне центральной полости каморы корпуса двигателя и определения для системы с пороховым двигателем термического коэффициента полезного действия комбинированного (смешенного) термодинамического процесса, по которому функционирует пороховой двигатель, необходимо на основании изменения количества движения системы определить изменение кинетической энергии этой системы.

Предлагаемый пороховой двигатель имеет следующие отличительные признаки.

1. В снабжении двигателя установленными и закрепленными в каморе корпуса концентрическим газодинамическим затвором и центральным стаканом с размещенным внутри его пороховым зарядом, служащим источником создания газообразного рабочего тела (пороховых газов) с заданным по величине рабочим давлением.

2. В функционировании порохового двигателя на дозвуковом режиме

3. В функционировании порохового двигателя по вновь разработанному автором заявляемого объекта комбинированному (смешенному) термодинамическому процессу, протекающему последовательно в две стадии, начиная с двухступенчатого изохорного процесса.

4. В создании пороховым двигателем движущий силы (тяги) путем активного действия пороховых газов в их рабочей зоне (в верхней части центральной полости каморы корпуса) на верхнее дно корпуса при постоянной температуре пороховых газов в рабочей зоне и без выхода из этой зоны пороховых газов за все время действия двигателя, а также путем активного действия центрального песта газодинамической заглушки на дно центрального стакана.

5. В создании газообразного рабочего тела (пороховых газов) с заданным по величине рабочим давлением непосредственно в каморе корпуса при ее замкнутом объеме до сброса донной крышки в результате сгорания порохового заряда в центральном стакане.

6. У концентрического газодинамического затвора распределительным механизмом по выводу пороховых газов из кольцевой каморы сгорания этого затвора является ориентированный на полярную ось затвора и двигателя с уклоном к его донному срезу окружной газовод комбинированного профиля, сформированный профилированным зазором между двумя втулками, закрепленными по отдельности на внутренней и наружной стенках корпуса затвора.

7. Концентрический газодинамический затвор функционирует на дозвуковом режиме по адиабатному процессу

8. Концентрический газодинамический затвор в целом выполнен с обеспечением им функционально выхода из его окружного газовода сходящегося к полярной оси двигателя (затвора) окружного потока пороховых газов с давлением, обеспечивающим создание динамического напора не менее 50 кг/см2 по отношению к газовой среде с заданным по величине рабочим давлением, находящейся в центральной полости каморы корпуса двигателя.

9. Концентрическим газодинамическим затвором функционально обеспечивается создание в центральной полости каморы корпуса двигателя газодинамической заглушки с двухсторонним центральным пестом повышенного давления.

10. Вышеуказанная газодинамическая заглушка выполняет функции автономного без ограничительных связей и опорного для пороховых газов (рабочего тела) в их рабочей зоне элемента, который сопутствует корпусу затвора и соответственно, корпусу двигателя при их перемещении без изменения своего места расположения и формы в центральной полости каморы корпуса двигателя, обладает способностью удерживать своим верхним фронтом пороховые газы с рабочим давлением в их рабочей зоне за все время работы двигателя, обеспечивает подвод тепла к пороховым газам в их рабочей зоне путем частичной теплоотдачи через свою поверхность верхнего своего фронта (контактируемого с пороховыми газами рабочей зоны) для достижения постоянства температуры у пороховых газов в рабочей зоне в течение всего времени работы порохового двигателя.

11. Центральный стакан при функционировании порохового двигателя выполняет дополнительно функции силового элемента, передающего в осевом направлении на верхнее дно корпуса двигателя силовое динамическое нагружение от центрального песта газодинамической заглушки, воздействующего на дно этого стакана.

12. У концентрического газодинамического затвора его концентрический корпус с кольцевой каморой сгорания сформирован концентрично расположенными между собою двумя одинаковыми по длине и толщине стенки трубами, объединенными в единую жесткую конструкцию установленным в кольцевом зазоре между указанными трубами на посадке с натягом кольцевым верхним дном, скрепленным дополнительно сварным швом с каждой указанной трубой по отдельности.

13. Корпус двигателя при наличии газодинамической заглушки в его центральной полости становится конструктивным и функциональным элементом, в котором поршень и цилиндр совмещены в одну целостную жесткую конструкцию.

Оценка положительного эффекта, получаемого при использовании заявляемого объекта, проведена сравнительно с положительным эффектом, получаемым при использовании реактивных двигателей, при конкретном конструктивном исполнении сравниваемых устройств по двум направлениям:

1. В определении для системы (летательного аппарата) общим весом 50 кг достигаемой ею величины линейной скорости в конце ее активного участка полета при использовании сравниваемых устройств с одинаковым расходом твердого баллиститного порохового топлива, равным 3,53 кг, и одинаковым временем действия сравниваемых устройств, равным 0,5 с;

2. В определении для сравниваемых устройств необходимого расхода твердого баллиститного топлива, а также в определении необходимых линейных и диаметральных габаритов сравниваемых устройств при достижении сравниваемыми устройствами создания ими одинаковой по величине движущей силы (тяги), равной 15708 кг, с одинаковым временем действия сравниваемых устройств, равным 0,5 с.

На основании полученных результатов расчетов следует:

1. При использовании заявляемого объекта с временем работы 0,5 с, имеющего центральную полость каморы корпуса двигателя, выполненную по диаметру 100 мм, и рабочее давление пороховых газов, равное 200 кг/см2, в их рабочей зоне в верхней части указанной центральной полости, при расходе порохового баллиститного топлива 3,53 кг летательный аппарат общим весом 50 кг приобретает в конце своего активного участка полета линейную скорость 1540 м/с (без учета сопротивления воздушной среды);

2. При использовании реактивного двигателя с временем работы 0,5 с и расходом этим двигателем твердого баллиститного топлива 3,53 кг летательный аппарат общим весом 50 кг приобретает в конце своего активного участка полета линейную скорость всего 154 м/с (без учета сопротивления воздушной среды);

3. Заявляемым объектом с конструктивным исполнением его по п.1 обеспечивается создание движущей силы (тяги), равной 15708 кг, при расходе им твердого баллиститного топлива всего 3,53 кг при этом общая длина этого объекта составляет всего 430 мм при наружном диаметре 174 мм;

4. Заявляемым объектом при наличии у него центральной полости каморы корпуса с диаметром 150 мм, давления пороховых газов, равного 200 кг/см2, в рабочей зоне указанной полости и времени работы этого объекта, равного 0,5 с, обеспечивается создание им движущей силы (тяги), равной 35300 кг, при этом расход твердого порохового топлива составляет 4,85 кг, а наружный диаметр корпуса равен 214 мм и общая длина 430 мм.

5. Для реактивного двигателя, обеспечивающего создание движущей силы (тяги), равной 15708 кг, требуется расход твердого баллиститного топлива равный 35,0 кг, при этом общая длина этого реактивного двигателя составляет 2000 мм с наружным диаметром 174 мм.

Таким образом, предложенная конструкция порохового двигателя, кроме новизны, обладает изобретательским уровнем, т. к. не была спроектирована ранее специалистами высшей квалификации, несмотря на потребность разных отраслей промышленности в таких устройствах при их положительных свойствах:

1) простоте и компактности конструкции;

2) дешевизне;

3) надежности действия;

4) расширенной сфере применения;

5) положительного эффекта с достижением высокого коэффициента полезного действия.

Промышленная применимость предложенной конструкции порохового двигателя не вызывает сомнения, т.к. она в настоящее время может быть изготовлена и собрана на имеющемся оборудовании механических и сборочных заводов специальной отрасли промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВИГАТЕЛЬНАЯ УСТАНОВКА БЕЗОТДАЧНОГО ГРАНАТОМЕТА И ГАЗОДИНАМИЧЕСКИЙ ЗАТВОР | 1999 |

|

RU2160422C1 |

| СИГНАЛЬНЫЙ ВЫСТРЕЛ К ГРАНАТОМЕТУ | 2017 |

|

RU2655858C1 |

| КАССЕТНЫЙ ВЫСТРЕЛ НЕЛЕТАЛЬНОГО ДЕЙСТВИЯ | 2017 |

|

RU2661497C1 |

| ИМПУЛЬСНЫЙ ГАЗОГЕНЕРАТОР | 2022 |

|

RU2800462C1 |

| ПОРОХОВОЙ АККУМУЛЯТОР ДАВЛЕНИЯ | 1995 |

|

RU2106510C1 |

| Пороховой аккумулятор давления для минометной схемы разделения ступеней ракеты в полете | 2018 |

|

RU2678726C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1997 |

|

RU2133371C1 |

| УСТРОЙСТВО УВЕЛИЧЕНИЯ ДАЛЬНОСТИ ПОЛЕТА СНАРЯДА | 2011 |

|

RU2465541C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА УПРАВЛЯЕМОГО СНАРЯДА, ВОСПЛАМЕНИТЕЛЬ ТВЕРДОТОПЛИВНОГО ЗАРЯДА И СОПЛОВОЙ БЛОК РАКЕТНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2351788C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2297546C2 |

Изобретение предназначено для использования в летательных и других аппаратах. Двигатель содержит пустотелый цилиндрический корпус с верхним дном и закрепленным в этом дне внутренним центральным хвостовиком, донную крышку с центральной пиросвечой, кольцевые прокладки, стопорные винты и поджимную гайку, при этом двигатель дополнительно снабжен установленными и закрепленными в каморе корпуса концентрическим газодинамическим затвором, центральным стаканом с перфорированной стенкой и центральным воспламинительным отверстием в его дне вогнутого профиля снаружи, установленным в указанном стакане пороховым зарядом в виде насыпки в картузе. У концентрического газодинамического затвора, который содержит концентрический корпус с кольцевой каморой сгорания и установленную в ней на кольцевой диафрагме трубчатую пороховую шашку с бронированными торцами, распределительным механизмом по выводу пороховых газов из кольцевой каморы сгорания является ориентированный на полярную ось затвора с уклоном к его донному срезу окружной газовод комбинированного профиля, сформированный профилированным зазором между двумя втулками, одна из которых закреплена на внутренней стенке корпуса затвора и спрофилирована по ее наружной поверхности, а вторая втулка с донным пустотелым цилиндрическим хвостовиком, охватывающая своей верхней частью указанную втулку, закреплена на наружной стенке корпуса затвора и спрофилирована по ее внутренней поверхности с формированием дополнительно своим донным хвостовиком нижней части центральной полости затвора. Изобретение позволяет повысить КПД, уменьшить расход топлива, уменьшить габариты и металлоемкость конструкции. 7 з.п. ф-лы, 6 ил.

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1992 |

|

RU2015391C1 |

| RU 2062342 C1, 20.06.96 | |||

| РАКЕТНЫЙ ДВИГАТЕЛЬ АРТИЛЛЕРИЙСКОГО СНАРЯДА | 1992 |

|

RU2024776C1 |

| Устройство для учета расхода и контроля режимов потребления электроэнергии | 1976 |

|

SU739417A1 |

Авторы

Даты

1999-07-10—Публикация

1996-08-14—Подача