Изобретение относится к вентилю, в особенности встраиваемому вентилю, имеющему корпус и вентильную вставку, завинченную в корпус и включающую соединительный профиль для исполнительного элемента, так что корпус и вставка упираются друг в друга в месте упора.

Вентиль такого типа известен из патента DE 3600130 A1.

Ниже приведено описание изобретения на основе радиаторного вентиля, выполненного для встраивания. Однако изобретение не ограничивается этим назначением.

В вентилях такого типа корпус снабжен впускным и выпускным соединениями, которые могут быть соответственно присоединены к радиатору и к подводу горячей жидкости. Вентильная вставка содержит подвижные части, которые требуются для управления потоком горячей жидкости, проходящим через вентиль. В некоторых случаях вентильная вставка может также содержать соответствующее седло клапана.

Вентили подобного типа часто управляются с помощью исполнительного элемента, который на радиаторных вентилях часто выполняют в виде термоэлемента. Термоэлемент имеет устройство для установки заданного значения, например, регулировочную рукоятку, маховичок и т.п., которое снабжено маркировкой, и неподвижную часть, которая закреплена на вентильной вставке или на корпусе. Для установки заданного значения маркировку, соответствующую, например, заданной температуре 20, устанавливают так, чтобы она перекрывалась с неподвижной маркировкой на неподвижной части. Неподвижная маркировка такого типа может быть выполнена, например, в виде стрелки, треугольника или линии. Для удобства при работе эта неподвижная маркировка должна иметь одно и то же положение на всех вентилях, то есть, например, указывать вверх. Это облегчает работу пользователя, который знает, что ему достаточно повернуть отметку требуемого значения в определенное положение. Ему больше не нужно отыскивать неподвижную отметку, а затем устанавливать обе отметки так, чтобы они перекрывались. Кроме того, на поверхность с неподвижными отметками зачастую нанесено и наименование изготовителя. По эстетическим и оптическим причинам желательно, чтобы это наименование было читаемым, то есть размещалось горизонтально или вертикально, а не криво или наклонно.

Рабочий элемент соединен с вентильной вставкой посредством соединительного профиля. Это задает угловое положение исполнительного элемента относительно вентильной вставки, и таким образом относительно всего вентиля. Действительно, исполнительный элемент в большинстве случаев может быть установлен на вентильной вставке в различных угловых положениях. Однако для точной установки в каждом случае необходимо, чтобы вентильная вставка соединялась с корпусом способом, обеспечивающим установку в требуемом положении.

В вентиле, упомянутом во введении, для этой цели предусмотрено кольцо, на окружной стенке которого имеется соединительный профиль. Это кольцо установлено с возможностью вращения относительно вентильной вставки и снабжено выступом, предназначенным для ввода в соответствующую выемку корпуса. Как описано ниже, это позволяет осуществлять установку исполнительного элемента в требуемом положении относительно корпуса. Кольцо зафиксировано на вентильной вставке без возможности осевого смещения. При завинчивании вентильной вставки в корпус осуществляется угловая фиксация. Вентильная вставка может быть завинчена в корпус с таким крутящим моментом, что крутящий момент, прилагаемый к исполнительному элементу пользователем, будет недостаточен для вывинчивания вентильной вставки из корпуса.

Дополнительное кольцо, установленное на вентильной вставке c возможностью вращения, но без возможности осевого смещения, повышает себестоимость вентильной вставки. Стоимость установки также относительно высока, так как необходимо следить, чтобы выступ кольца входил в соответствующую выемку на корпусе. Это можно выполнять с помощью автоматического сборочного оборудования, что, однако, повлечет за собой значительные затраты, так как потребует отдельных манипуляций с кольцом.

Целью изобретения является создание вентиля, в котором установка соединительного профиля в требуемом положении относительно корпуса осуществляется простым способом.

Для вентиля, описанного во введении, эта задача решается тем, что упор имеет деформируемую зону, которая обладает возможностью деформации по меньшей мере в осевом направлении при превышении некоторого заданного момента завинчивания.

Таким образом, вентильная вставка может быть завинчена в корпус до тех пор, пока вставка и корпус не упрутся друг в друга в месте упора. Обычно по достижении этого положения дальнейшее завинчивание невозможно, так как увеличение момента завинчивания приведет к повреждению вентильной вставки или корпуса. Однако в этом случае соединительный профиль может оказаться установленным в требуемом положении относительно корпуса только в результате совпадения. Предлагаемое же решение позволяет продолжать вращение вентильной вставки до тех пор, пока соединительный профиль не займет требуемое положение относительно корпуса. Разумеется, для этого потребуется завинчивание с более высоким крутящим моментом, который привел бы к повреждению известного вентиля. Однако благодаря наличию предлагаемой деформируемой зоны эта проблема решена. Упор выполнен с возможностью некоторой деформации. Как указано выше, из-за этой деформации требуется завинчивание с более высоким крутящим моментом, но при этом обеспечены фиксация вентильной вставки в корпусе с требуемым усилием и невозможность ее вывинчивания во время работы. Угол, на который вентильная вставка должна быть повернута для установки соединительного профиля в требуемое положение относительно корпуса, как правило, не слишком велик. Соответственно, упор в деформируемой зоне не подвергается чрезмерной деформации, так как последняя, как правило, имеет порядок долей миллиметра. Поэтому в большинстве случаев деформация упора в деформируемой зоне остается упругой. Таким образом, упор действует как пружина, то есть он также обеспечивает невозможность непреднамеренного вывинчивания вентильной вставки из корпуса.

В предпочтительном варианте заданный момент завинчивания превышает любой момент вывинчивания, который может быть создан вручную посредством исполнительного элемента. При наладке вентиля, осуществляемой непосредственно или путем ввода заданного значения, пользователь вращает часть исполнительного элемента. По достижении упора он прикладывает к этому элементу вентиля крутящий момент. Если момент завинчивания, с которым вентильную вставку завинчивают в корпус до упора, больше, чем возможный момент вывинчивания, можно избежать непреднамеренного вывинчивания и в том случае, если соединительный профиль после установки окажется в правильном положении относительно корпуса.

Деформируемая зона упора преимущественно выполнена в виде стенки, проходящей в окружном направлении, а в радиальном направлении образующей кольцевую камеру с частью, на которой она зафиксирована. Таким образом, эта стенка составляет часть упора. Она достаточно прочна для того, чтобы воспринимать первый момент завинчивания, то есть крутящий момент, с которым вентильную вставку устанавливают в корпусе до достижения упора. При увеличении момента завинчивания эта стенка может подвергнуться деформации, благодаря которой стенка подается в кольцевую камеру, чтобы деформация не привела к повреждению других частей.

Стенка предпочтительно закрыта в окружном направлении. Это повышает стойкость к деформации, так как это затрудняет отклонение отдельных частей наружу. Напротив, стенка будет дополнительно сжата при деформации.

Стенка преимущественно выполнена с наклоном относительно поверхности, образующей контрупор. Это повышает податливость стенки и возможность ее деформации при приложении осевого давления. Таким образом, эта стенка по сути образует часть конуса, который может несколько расширяться при приложении увеличенного момента завинчивания. Таким образом осуществляется упругая деформация, по результату соответствующая действию кольцевой пружины.

Для этого особенно предпочтительным является по существу вертикальное расположение поверхности, образующей контрупор, по отношению к центральной оси. Тогда сила, прилагаемая при завинчивании, направлена вертикально к поверхности, образующей контрупор. Это обеспечивает определенную координацию направлений сил, которые действуют в деформируемой зоне упора.

Упор может быть выполнен за одно целое с корпусом или с вентильной вставкой. В этом случае отсутствует необходимость манипуляций с дополнительной частью.

Однако упор может быть выполнен на корпусе или на вентильной вставке и в качестве дополнительной части. Это дает дополнительную свободу выбора материала, из которого изготовлен упор. Ничто не препятствует использованию иных материалов, чем те, что использованы для изготовления корпуса или вентильной вставки. Манипуляции с дополнительной частью не имеют такого большого значения. Во многих случаях достаточно вставить дополнительную часть в вентильную вставку.

В предпочтительном варианте дополнительная часть выполнена из более мягкого материала, чем материалы корпуса и вентильной вставки. Тогда деформация ограничивается дополнительной частью, тогда как корпус и седло клапана не будут деформироваться даже при увеличении момента завинчивания.

В предпочтительном варианте часть, несущая дополнительную часть, имеет упорную поверхность, по существу параллельную поверхности, образующей контрупор. Таким образом, при завинчивании параллельные поверхности будут перемещаться по направлению друг к другу. В этом случае существуют главным образом лишь внешние силы, направленные параллельно центральной оси. Силы, происходящие из дополнительной части или перенаправляемые ею, в этом случае вносят вклад в работу по деформации. Все напряжения, возникающие при установке вентильной вставки в требуемое положение относительно корпуса, действуют только в деформируемой зоне упора.

Как правило, на части, содержащей дополнительную часть, расположена опорная поверхность, воздействующая радиально на внутреннюю поверхность дополнительной части. Этим обеспечено наличие внутреннего радиального предела деформации упора. Таким образом, деформация может быть направлена в определенном направлении и потому лучше поддается контролю.

Преимуществом также является то, что радиальная внутренняя стенка дополнительной части, действующая вместе с опорной поверхностью, по меньшей мере частично наклонена по направлению к ней. Это позволяет осуществлять наклонное перемещение упора, так что радиальные напряжения, приложенные к вентильной вставке или к корпусу со стороны дополнительной части (зависящей от части, несущей дополнительную часть) могут быть удержаны на сравнительно невысоком уровне.

Преимуществом также является выполнение на одном из концов дополнительной части выступа, проходящего в радиальном направлении. В области этого выступа дополнительная часть имеет повышенное сопротивление деформации. Таким образом, эти деформации ограничены четко определенной областью снаружи этого выступа.

Радиально внешняя сторона выступа предпочтительно выполнена с наклоном относительно остальной радиальной внешней стенки. Таким образом, можно предвидеть направление напряжений, имеющих место на упоре, при деформации упора.

Радиально внутри упора, как правило, расположено уплотнение. Когда радиальная опорная поверхность отсутствует, это уплотнение, которое, например, может быть выполнено в виде уплотнительного кольца, может использоваться для удержания дополнительной части в радиальном положении.

Ниже приведено описание изобретения на основе примеров предпочтительного варианта выполнения со ссылками на чертежи, на которых

фиг. 1 изображает вид сверху термостатического радиаторного вентиля;

фиг. 2 изображает схематичный вид сечения вентиля;

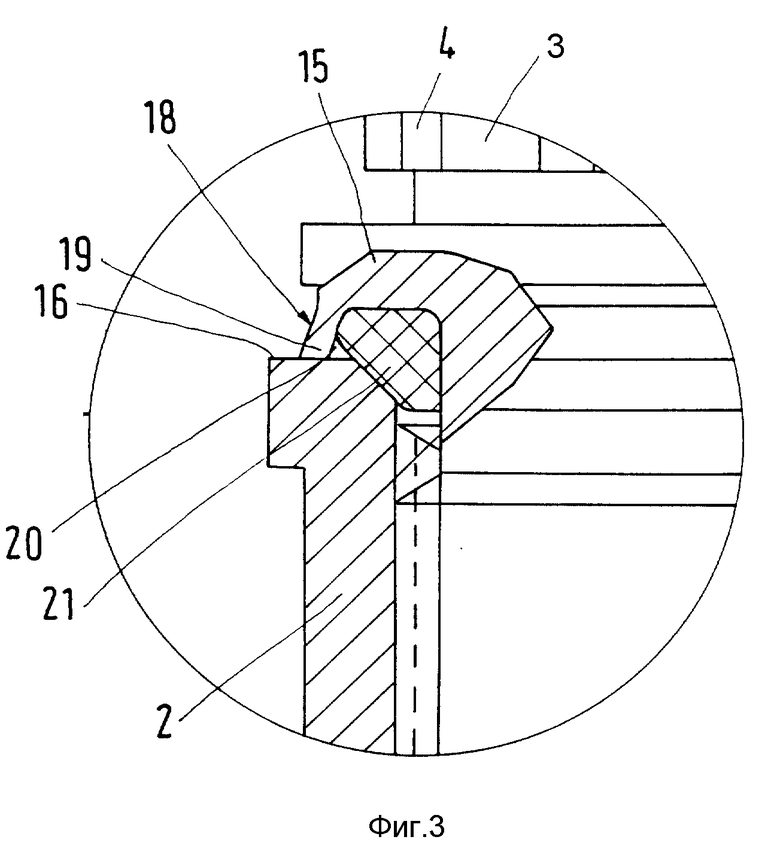

фиг. 3 изображает частичный вид фиг. 2;

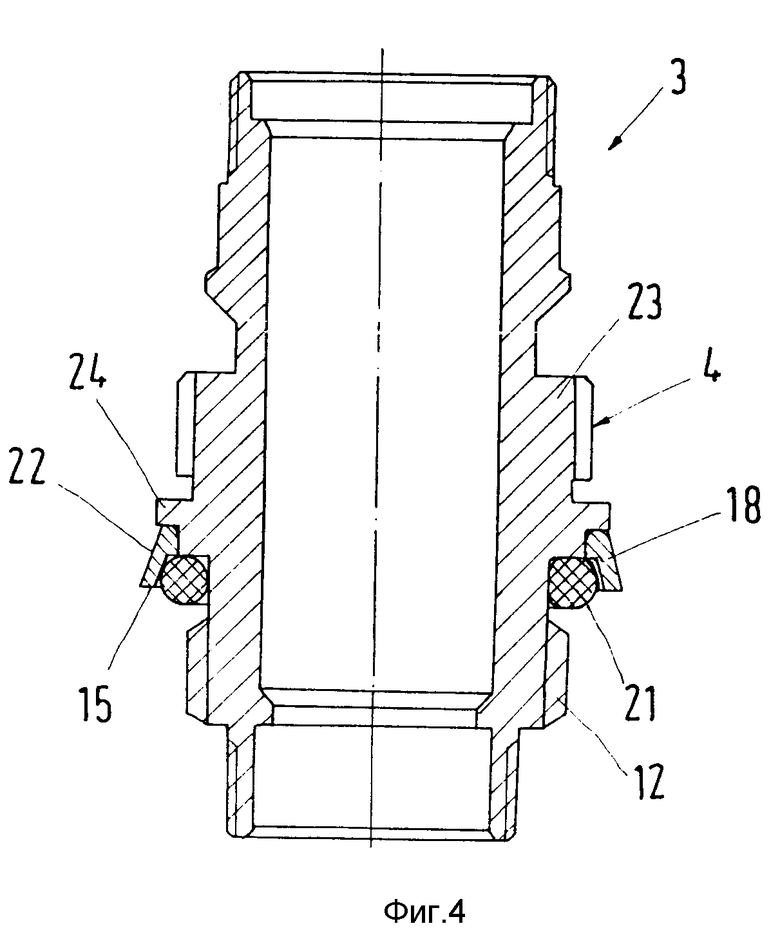

фиг. 4 изображает часть вентильной вставки;

фиг. 5 изображает различные варианты выполнения дополнительной части.

Фиг. 1 изображает радиаторный вентиль, выполненный для встраивания и имеющий корпус 2 и вентильную вставку 3. Вставка 3 имеет соединительный профиль 4, включающий, например, ряд выемок 11, которые равномерно расположены по окружности, и граница поперечного сечения которых в данном случае проходит по дуге окружности. Вставка 3 несет исполнительный элемент 5, содержащий неподвижную часть 6 и регулировочную рукоятку 7. Неподвижная часть 6 имеет внутренний профиль (не показан), сопряженный с соединительным профилем 4. Таким образом, угловое положение соединительного профиля 4 относительно корпуса 2 также определяет положение неподвижной части исполнительного элемента 5 относительно корпуса 2. Таким образом, соединительный профиль 4 выполняет две функции. Во-первых, он служит определяющим элементом для установки исполнительного элемента 5 в требуемое положение относительно корпуса 2. Во-вторых, он воспринимает крутящие моменты, действующие на исполнительный элемент 5 при воздействии на регулировочную рукоятку 7.

Неподвижная часть 6 исполнительного элемента 5 имеет неподвижную маркировку 8, которая в данном случае представляет собой треугольник. Под этим треугольником размещено наименование 9. Это наименование должно быть по возможности расположено горизонтально, а вершина маркировки 8 должна быть направлена вверх. Преимуществом такого расположения маркировки является то, что пользователю достаточно поместить маркировку 10 в определенное положение, а именно в верхнее положение, для установки заданного значения комнатной температуры. Он больше не должен заботиться о такой установке маркировки 10, чтобы она перекрывалась с верхней частью маркировки 8. Преимущества такого решения наиболее ощутимы, когда перемещение регулировочной рукоятки 7 осуществляют в нескольких комнатах. Что касается положения наименования 9, то оно имеет значение лишь с точки зрения эстетики.

В этом случае при установке соединительного профиля 4 относительно корпуса 2 необходимо принять во внимание, что угол между выемкой 11 и осью A-A составляет 45. Тогда верхняя часть стрелки, образующей маркировку 8, лежит на вертикальной линии B-B.

На фиг. 2 и 3 показано, как обеспечить выполнение этих требований.

Из фиг. 2 видно, что вставка 3 завинчена в корпус 2. Для этого вставка 3 снабжена наружной резьбой 12, а корпус 2 на соединительном участке 13 снабжен внутренней резьбой 14. Остальные элементы вставки 3 показаны лишь схематично и не так важны для рассматриваемого изобретения.

Вставку 3 завинчивают в корпус 2 до тех пор, пока упор 15 не упрется в корпус 2. Для этого предусмотрена поверхность 16, образующая на корпусе 2 контрупор, расположенный по существу вертикально относительно центральной оси 17 вставки 3.

Конструкция упора 15 представлена на фиг. 3. Упор имеет деформируемую зону 18, выполненную в виде кольцевой стенки 19, которая образует со вставкой 3 кольцевую полость 20. В полости 20 может быть расположено уплотнение 21, например, в виде уплотнительного кольца. Стенка 19 предпочтительно закрыта в окружном направлении и несколько наклонена по отношению к поверхности 16, так что если смотреть со стороны вставки 3, стенка 19 проходит по направлению к поверхности 16 изнутри наружу.

Как показано на чертежах, упор 15 расположен на вставке 3. Аналогичным образом упор 15 может быть размещен на корпусе 2. В этом случае контрупор должен быть выполнен на вставке 3.

Представленная конструкция упора 15 с деформируемой зоной 18 позволяет осуществлять сборку следующим образом. Вставку 3 завинчивают в корпус до тех пор, пока упор 15 не упрется в поверхность 16. Для этого необходимо приложить заданный момент завинчивания, например, 30 Нм, достаточно высокий для предотвращения вывинчивания вручную вставки 3 из корпуса 2, например, в результате излишнего поворота рабочего элемента 5. Для монтажа может быть использован, например, соединительный профиль 4, с которым входит в зацепление соответствующий инструмент.

При достижении этого положения только в исключительных случаях соединительный профиль занимает правильное положение относительно корпуса 2. Таким образом, необходимо установить вставку 3 в требуемом положении относительно корпуса 2. Это осуществляется путем затягивания вставки вентиля с использованием более высокого крутящего момента, например, 60 Нм, то есть вращения ее до достижения требуемого положения соединительного профиля 4 относительно корпуса 2. Например, место в низшей части выемки 11 должно быть расположено под углом 45 относительно линии А-А корпуса 2. Однако это может быть без затруднения достигнуто также на автоматическом сборочном оборудовании путем оптического или механического слежения за положением выемки 11 соединительного профиля 4. При использовании соединительного профиля 4 для завинчивания требуемое положение может быть определено по положению установочного инструмента.

Обычно завинчивание одной части в другую за пределы некоторого упора ведет к повреждению одной из двух частей. Однако в рассматриваемом случае оно предотвращено благодаря упору 15, имеющего зону 18, которая может быть деформирована, при завинчивании вентильной вставки дальше в корпус. В этом случае деформация зоны 18 является пластической и приводит к тому, что на вставку действует текущая противодействующая сила, вызывающая дальнейший рост крутящего момента, необходимого для отвинчивания.

В большинстве случаев деформация зоны 18 не является чрезмерно большой. Как видно из фиг. 1, соединительный профиль 4 имеет последовательность выемок 11, размещенных на сравнительно малых угловых расстояниях друг от друга, например, 30o. Тогда наибольшее вращательное перемещение вставки 3 относительно корпуса 2 будет составлять 30o. При соответствующем шаге наружной и внутренней резьб 12, 14, продольное изменение, поглощаемое зоной 18, относительно мало. Оно имеет порядок долей миллиметра. Таким образом, во-первых, деформация зоны 18 остается пластической. Во-вторых, гарантировано, что практически все напряжения в зоне 18 остаются ограниченными. Таким образом, вставка и корпус защищены от повреждения.

На фиг. 3 показано, что упор 15 с зоной 18 является составной частью вставки 3. Фиг. 4 показывает альтернативный вариант выполнения вставки 3, в которой в качестве стопора 15 использована дополнительная часть 22. Часть 22 может быть выполнена различными способами, как подробно показано на фиг. 5.

Вставка 3 имеет вентильный корпус 23, окружная стенка которого несет соединительный профиль 4. Корпус 23 имеет окружной выступ 24, на нижней стороне которого выполнена стопорная поверхность 25, по существу параллельная поверхности 16 на корпусе 2.

В вариантах выполнения, показанных на фиг. 5a и 5c, дополнительно предусмотрена опорная поверхность 26, выполненная в виде окружной стенки на корпусе 23 параллельно оси и действующая радиально на внутреннюю поверхность части 22. Таким образом, деформация части 22 во внутреннем направлении, возникающая при сборке с повышенным моментом завинчивания, ограничена.

В варианте выполнения, представленном на фиг. 5d, эта опорная поверхность 26 отсутствует. Поэтому установка части 22 в радиальном направлении может осуществляться, например, посредством уплотнения 21.

Ниже со ссылками на фиг. 5 пояснены различные конструкции дополнительных частей 22. Для этого указанные дополнительные части снабжены буквами в соответствии с частями фиг. 5.

Дополнительная часть 22a на фиг. 5 имеет окружную стенку 19a, выполненную с наклоном наружу и образующую требуемую зону деформации и упор. На верхнем конце стенка 19a имеет утолщение 27a, радиально внешняя сторона которого вместе с радиально внешней стороной стенки 19a, образует тупой угол. Таким образом, направление напряжений в части 22a может быть предсказано. На радиально внутренней стороне утолщения 27a часть 22a также наклонена, но против наклона стенки 19a. В результате образовано свободное пространство 28a, для смещения в него часть 22a при деформации, когда она сжимается в результате приложения повышенного вращающего момента. При этом часть 22a "поворачивается" вокруг основания 29a, точки, в которой часть 22a и корпус 23 упираются друг в друга в радиальном направлении или будут упираться первоначально при деформации в радиальном направлении.

Дополнительная часть 22b отличается от дополнительной части 22a тем, что утолщение радиальной наружной стороны имеет такой же наклон, что и стенки 19b.

Дополнительная часть 22c по существу соответствует дополнительной части 22b. Однако основание 29c увеличено в радиальном направлении.

Дополнительная часть 22d работает без утолщения. Также не требуется поддерживающая поверхность 26.

Изобретение относится к вентилю, в особенности встраиваемому вентилю, имеющему корпус и вентильную вставку, завинченную в корпус и включающую соединительный профиль для исполнительного элемента. Корпус и вентильная вставка упираются друг в друга в месте упора. В таком вентиле выравнивание соединительного профиля относительно корпуса фиксируется простым способом. Для этого упор имеет деформируемую зону, которая обладает возможностью деформации по меньшей мере в осевом направлении при превышении заданного момента завинчивания. Изобретение упрощает конструкцию вентиля. 14 з.п. ф-лы, 5 ил.

| DE 3600130 A1, 1987 | |||

| Вентиль | 1980 |

|

SU1020677A1 |

| Вентиль | 1982 |

|

SU1008550A1 |

| УЗЕЛ ЗАТВОРА ПОДЪЕМНОГО КЛАПАНА | 1970 |

|

SU426100A1 |

| DE 1198633 A, 1965. | |||

Авторы

Даты

1999-07-10—Публикация

1997-03-26—Подача