Изобретение относится к области самоподъемных плавучих платформ (СПП), предназначенных для разведки и добычи полезных ископаемых на шельфах морей, а также для строительства гидротехнических сооружений.

Известна конструкция опорной колонны со съемным башмаком (наконечником) по а.с. N 1076522, М.Кл.4 E 02 B 17/02, 1982 г.

Недостатком этой опорной колонны является необходимость изготовления новых башмаков после каждой установки колонны на грунт.

Известна опорная колонна со съемным башмаком по а.с. N 1393877, М.Кл. E 02 B 17/02, 1986 г. самоподъемной плавучей платформы, включающая узлы соединения ее с башмаком и элементы подсоединения (подтягивания) башмака к колонне - прототип устройства.

Узлы соединения башмака с колонной выполнены в виде стопоров, перемещающихся в П-образных направляющих по плитам, смонтированным на башмаке, и взаимодействующих при соединении с колонной с кольцевой ребордой, приваренной на ее оконечности. При этом башмак для центрирования его на колонне выполнен с отверстием.

Элементы подсоединения башмака к колонне выполнены в виде стропов, основных и дополнительных.

Известен способ соединения колонны с башмаком, описанный в этом же а.с. 1393877 - прототип способа, заключающийся в том, что подготовленные к монтажу башмаки упорядоченно укладывают на дно. Затем над ними выставляют самоподъемную плавучую платформу, опускают колонны и соединяют их с помощью основных и дополнительных стропов с башмаками. При этом колонна совершает спуско-подъемные операции для обеспечения контакта стопоров с кольцевой ребордой на колонне. После соединения башмака с колонной стропы отсоединяются и выводятся наверх с помощью крана.

В материалах описания изобретения плавучий грузоподъемный кран впрямую не упоминается, но при данном способе монтажа плавучий кран является наиболее дешевым средством для упорядоченного управляемого опускания башмаков на грунт на дно моря. Если просто затапливать башмаки, заполнив их балластом, то затопление башмаков будет неуправляемым, и башмак вообще может встать ребром на дно или перевернуть вверх дном.

Для управляемого затопления требуется оснащение башмаков управляемой балластной системой, что достаточно сложно на работающем в эксплуатационных условиях в грунте башмаке.

Недостаток известной конструкции заключается в ее металлоемкости и больших эксплуатационных затратах.

Значительная металлоемкость конструкции обусловлена тем, что основные несущие элементы узлов соединения башмака с колонной - стопоры нагружены при выдерживании башмаков консольной нагрузкой от кольцевой реборды и работают и передают на другие элементы узла соединения (направляющие, плиты), сам башмак и нижнюю оконечность колонны изгибные нагрузки. Кроме того, значительная металлоемкость известной конструкции вызвана и тем, что узлы соединения обеспечивают жесткое закрепление башмака на колонне, при котором при попадании под край башмака при его задавливании в грунт твердого включения на колонну воздействуют дополнительные изгибные нагрузки, для восприятия которых требуется дополнительная металлоемкость.

В дополнительную металлоемкость конструкции войдут и стропы, основные и дополнительные.

Недостатком известного способа соединения колонны с башмаком является его значительная трудоемкость и требуются значительные эксплуатационные затраты на его осуществление.

Кроме того, этот способ небезопасен. Значительная трудоемкость способа обусловлена необходимостью подсоединить к колонне и к башмаку и отсоединить от них в подводном положении основные и дополнительные стропы.

Значительные эксплуатационные затраты способа заключаются в необходимости иметь для его осуществления плавучий кран.

Небезопасность способа заключается в том, что на висящий на основных стропах наконечник-башмак должна опуститься колонна до тех пор, пока ее кольцевая реборда-упор не упрется в верхний лист башмака. Если в этот момент колонна не остановится, что очень трудно гарантировать, так как операция производится под водой, где совсем другое восприятие окружающей обстановки, чем на воздухе, то основные стропы под воздействием усилия от механизма подъема, опускающего колонну, оборвутся, и башмак рухнет на дно.

Техническим результатом заявляемой группы изобретения является уменьшение металлоемкости конструкции опорной колонны и снижение трудоемкости и эксплуатационных затрат при способе соединения ее с башмаком и повышение безопасности при этом.

Это достигается в опорной колонне самоподъемной плавучей платформы, снабженной порталами, со съемным башмаком, выполненным с центральным отверстием, взаимодействующим с адекватно выполненной поверхностью оконечности колонны, содержащей узлы соединения с башмаком, включающие стопоры с направляющими и фиксаторами, и элементы подсоединения башмака тем, что оконечность колонны и отверстие в башмаке снабжены сферическими поверхностями, а каждый узел соединения колонны с башмаком выполнен в виде тяги, снабженной отверстием и продольным пазом, и охватывающих ее двойных вертикальных обухов, размещенных на оконечности колонны, с которыми тяга связана пазом при помощи стопора, и на башмаке, причем поверхности отверстия и паза на тяге скруглены по радиусу, а стопоры выполнены в виде круглой оси, снабженной квадратным буром в размерах диаметра оси, при этом направляющие стопора образованы горизонтальными подкрепляющими вертикальные обухи ребрами, размещенными по обе стороны отверстия в них;

узлы подсоединения башмаков к колонне выполнены в виде установленных на портале лебедок, канаты которых проведены в проеме портала и ориентированы на обухи на колонне.

Указанный технический результат достигается в способе соединения упомянутой опорной колонны с башмаком, заключающемся в притапливании башмака, манипулировании колонной посредством спуско-подъемного механизма платформы тем, что затопленный башмак подвешивают на канатах, установленных на портале платформы лебедок, которые соединяют при ошвартовке башмака у борта платформы с закрепленными в его двойных вертикальных обухах тягами, приспускают ниже днища платформы колонну с помощью спуско-подъемного механизма, выводят стопоры из отверстий обухов, после чего поджимают башмак к оконечности колонны, затем опускают колонну до уровня расположения стопоров в районе середины продольного паза тяг, заводят стопора из направляющих в отверстия обухов на колонне и паз на тягах и вывешивают башмак тягами на стопорах на колонне, после чего канаты отсоединяют от тяг.

Указанная группа изобретения поясняется чертежами, где

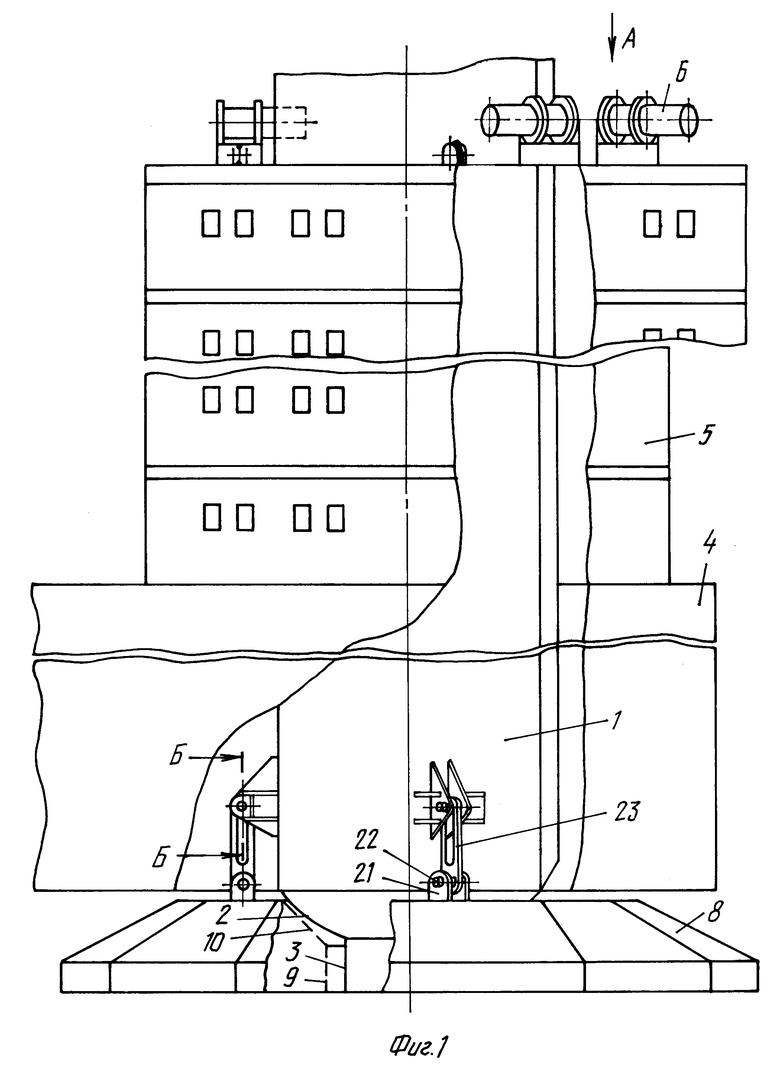

на фиг. 1 изображена опорная колонна самоподъемной плавучей платформы с башмаком;

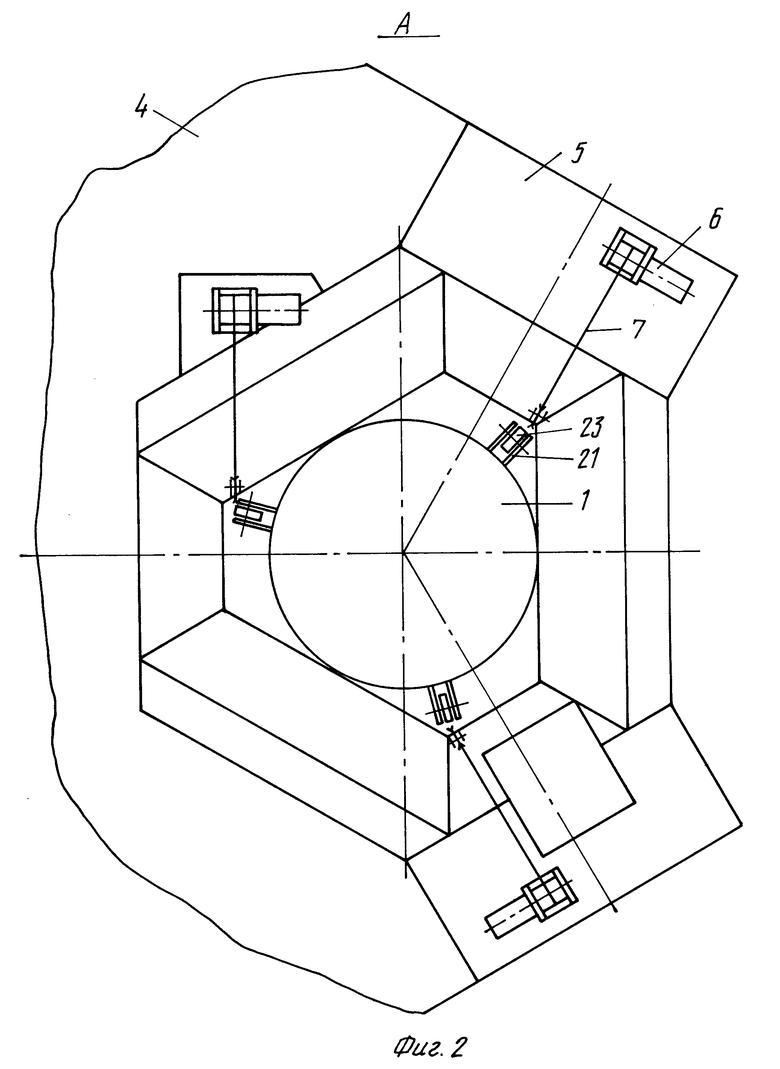

на фиг. 2 - вид по стрелке А на фиг.1;

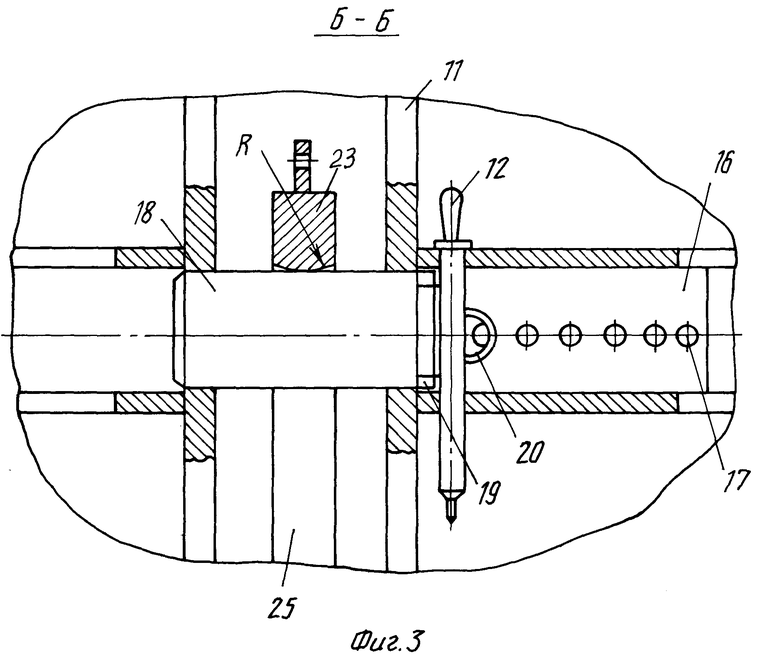

на фиг. 3 - разрез Б-Б фиг.1 в большем масштабе;

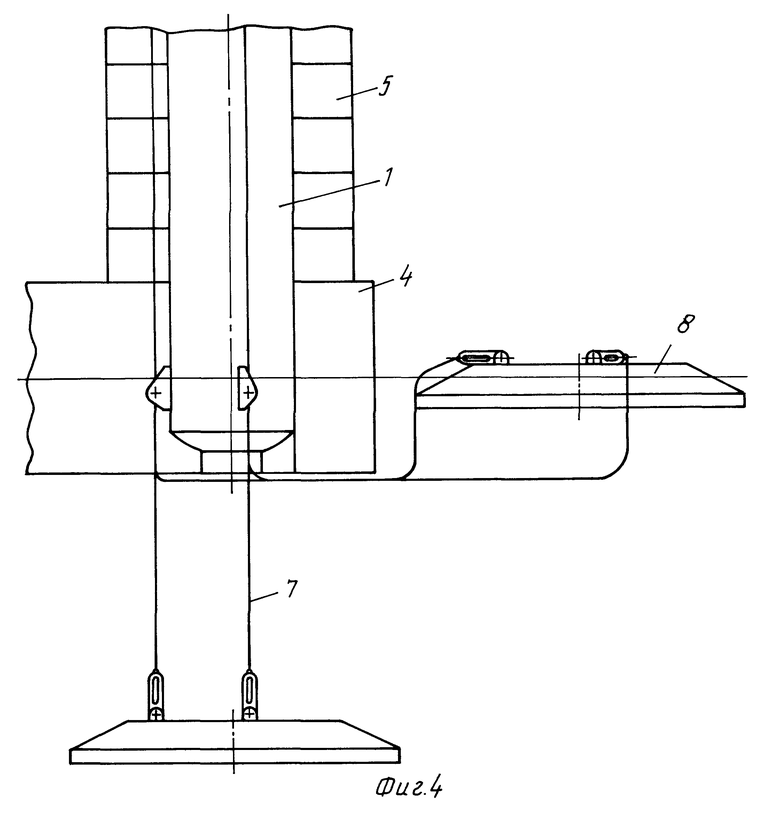

на фиг. 4, 5, 6, 7 представлен способ соединения опорной колонны с башмаком;

на фиг. 4 - изображена самоподъемная плавучая платформа с башмаком в двух положениях:

ошвартованным у борта платформы с подсоединенными к закрепленным на нем тягам канатами лебедок;

притопленным и висящем на канатах лебедок,

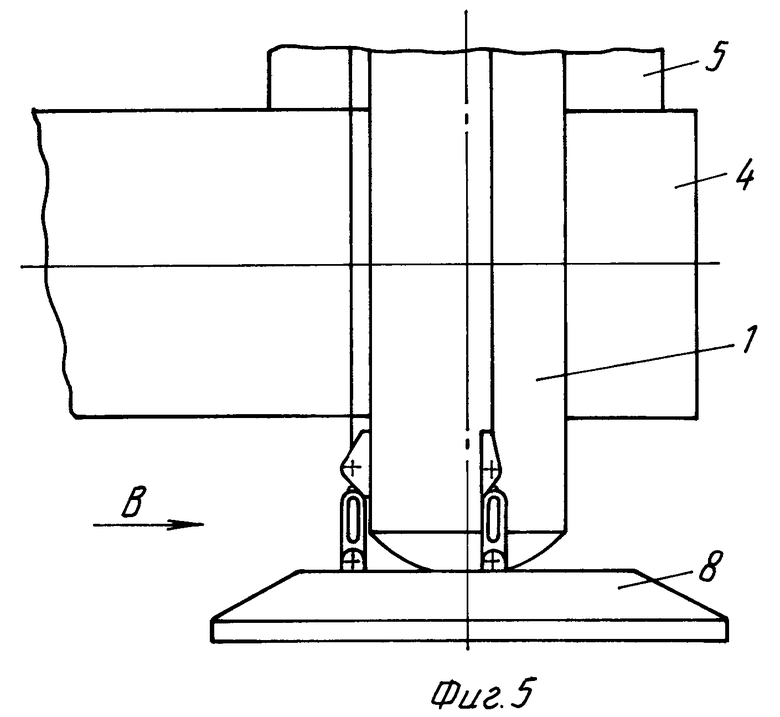

на фиг. 5 - башмак поднят к обухам колонны;

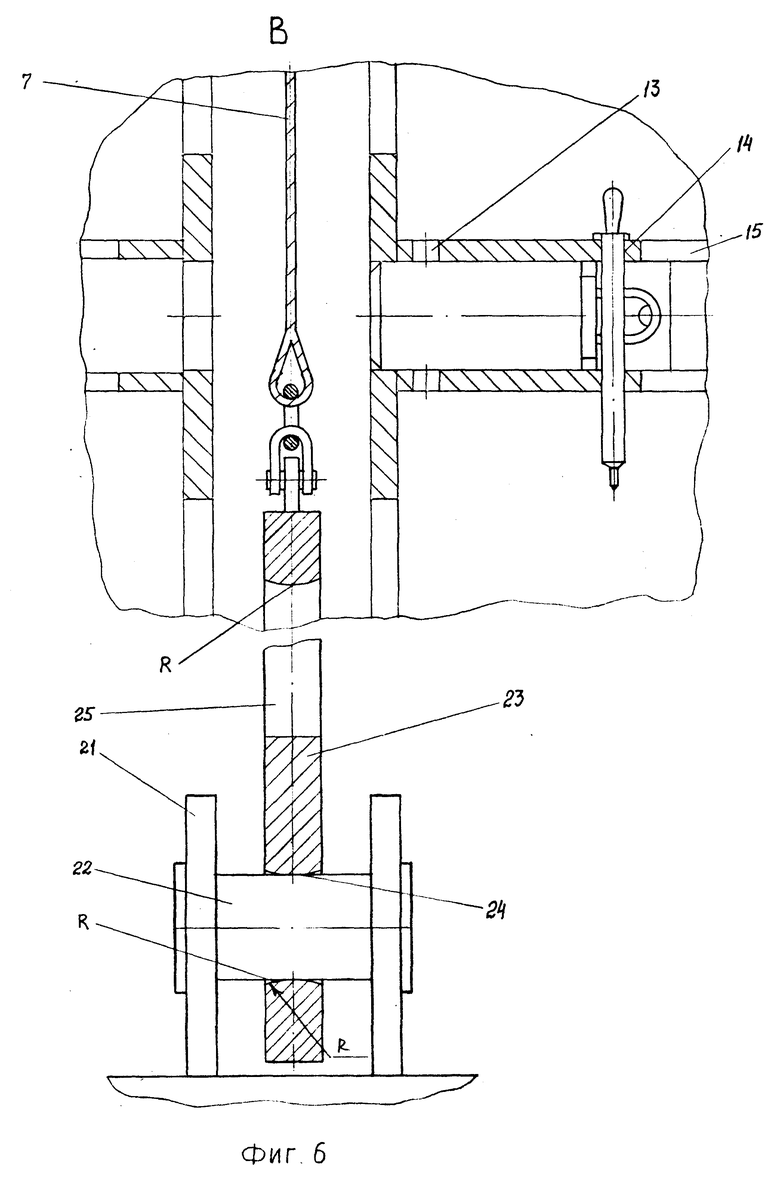

на фиг. 6 - вид по стрелке В фиг. 5 в большем масштабе;

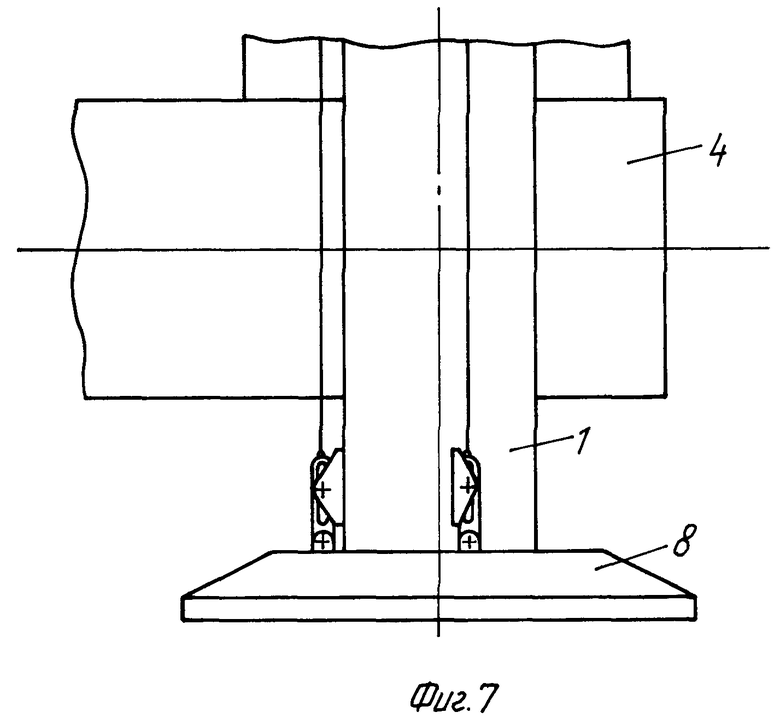

на фиг. 7 - взаимное положение колонны и башмака в момент заведения стопора.

Опорная колонна 1 с выполненными на ее оконечности сферической 2 и цилиндрической 3 поверхностями самоподъемной плавучей платформы 4 с порталом 5 с установленными на его крыше лебедками 6 с канатами 7 снабжена башмаком 8 с центральным отверстием 9, снабженным сферической поверхностью 10. Башмак 8 подвешен к ней при помощи двойных вертикальных обухов 11, в отверстиях которых застопорены фиксаторами 12, вставляемыми в отверстия 13 и 14, выполненные на направляющих горизонтальных ребрах 15, связанных жесткостью 16 с отверстиями 17, стопоры 18 с квадратным буртом 19 и скобой 20; двойных вертикальных обухов 21, снабженных осями 22, и тяг 23, снабженных отверстием 24 и продольным пазом 25, поверхности которых скруглены по радиусу R. Двойные вертикальные обухи 11 со стопорами 18, расположенные на опорной колонне 1, тяги 23 и двойные вертикальные обухи 21 с осями 22 на башмаке 8 образуют узлы соединения опорной колонны 1 с башмаком 8. Такое выполнение узлов соединения обеспечивает не жесткое, как в прототипе, а подвижное соединение опорной колонны 1 с башмаком 8, при котором, как будет сказано ниже, снижаются действующие нагрузки.

Лебедки 6, установленные на крышке портала 5, с канатами 7 входят в элементы подсоединения башмака 8 к опорной колонне 1.

Нагрузки от висящего на опорной колонне 1 или от заиленного в грунт башмака 8 при его вытаскивании передаются на опорную колонну 1 через двойные вертикальные обухи 21, оси 22, взаимодействующие с отверстиями 24 на тягах 23, сами тяги 23, верхние части пазов 25 на тягах 23, стопоры 18 и двойные вертикальные обухи 11. Выполнение вертикальных обухов 11 на опорной колонне 1 и обухов 21 на башмаке 8 двойными позволяет разместить тягу 23 между листами обухов и исключить консольную нагрузку на стопор 18 и, тем самым, уменьшить нагрузку на весь узел соединения опорной колонны 1 с башмаком 8 и снизить металлоемкость этого узла и частей опорной колонны 1 и башмака 8, связанных с этим узлом. Снабжение тяг 23 продольными пазами 25 позволяет выполнить ту же задачу, которую выполняют зазоры "m" в прототипе, то есть уменьшить нагрузки при выдергивании башмаков 8 из грунта. Передача нагрузки от опорной колонны 1 на башмак 8 при его задавливании происходит через выполненные на них сферические поверхности 2 и 10. При этом стопоры 18 опускаются по продольным пазам 25 тяг 23. Передача нагрузки через сферические поверхности 2 и 10, обладающие большей поверхностью контакта, чем кольцевые реборды в прототипе, и то, что поверхность 2 расположена в пределах диаметра конструкции опорной колонны 1, а не приваривается за ее пределами, как кольцевая реборда в прототипе, снижает нагрузки на оконечность опорной колонны 1 и башмак 8.

Выполнение контактирующих поверхностей 2 и 10 сферическими, снабжение тяг 23 продольными пазами 25 и скругление отверстий 24 в тягах 23 по радиусу R позволяет башмаку 8 провернуться относительно опорной колонны 1 при встрече с твердым включением с любой стороны и проскользнуть мимо твердого включения и избежать изгибных нагрузок на колонну 1, что также снижает общие нагрузки на опорную колонну 1 и башмак 8 и уменьшает их металлоемкость. При этом проворот башмака 8 относительно опорной колонны 1 ограничивается цилиндрической поверхностью 3 на ней и отверстием 9 на башмаке 8. При следующем вытаскивании перекошенного относительно опорной колонны 1 башмака 8 скругленная по радиусу R поверхность продольного паза 25 на тяге 23 снижает нагрузки на весь узел соединения при контакте со стопором 18.

Заведение стопоров 18 в отверстия двойных вертикальных обухов 11 производится по направляющим, сформированным горизонтальными ребрами 15 и жесткостью 16, образующими, также как и в прототипе букву П, только положенную на бок. При этом направляющие в изобретении воспринимают только дополнительные нагрузки (из плоскости обухов), а в прототипе - основные вертикальные нагрузки при вытаскивании башмака, что также снижает металлоемкость узла соединения опорной колонны 1 с башмаком 8.

Выполнение бурта 19 на стопоре 18 квадратным для перемещения по П-образным направляющим позволяет выполнить рабочую поверхность стопора 18 круглой, то есть более технологичной, чем стопор квадратного сечения в прототипе.

Выполнение элементов подсоединения башмака 8 к опорной колонне 1 в виде лебедок 6, канаты 7 которых пропущены в проеме портала 5, уменьшает трудоемкость и эксплуатационные затраты при операциях подсоединения башмака 8 к колонне 1, так как отдельные лебедки обладают меньшей металлоемкостью и требуют меньших эксплуатационных затрат, чем стропы, основные и дополнительные, и плавучий кран в прототипе.

Способ соединения опорной колонны с башмаком 8 заключается в следующем.

Башмак 8 с подсоединенным к его вертикальным обухам 21 тягами 23 ошвартовывается у борта самоподъемной плавучей платформы 4. Канаты 7 лебедок 6 опускают в проем портала 5, выводят наверх и соединяют с вершинами тяг 23. Затем башмак 8 притапливается и зависает на канатах 7 лебедок 6. Фиксаторы 12 вынимаются из отверстий 13 на ребрах 15. Колонна 1 приспускается, стопоры 18 выводятся из отверстий обухов 11 и остаются в направляющих (между горизонтальными рабрами 15). При выводе стопоров 18 фиксатор 12 используется как ломик-рычаг, вытаскивая стопор 18 за скобу 20, будучи вставляемым своим концом в отверстие 17 на жесткости 16.

Затем, работая лебедками 6 на подъем, приподнимают башмак 8 до момента входа вершин тяг 23 между обухами 11 и останавливают лебедки 6. Поскольку канаты 7 лебедок 6 ориентированы на обухи 11, тяги 23 входят в зазор между обухами 11.

Дальнейшее сближение опорной колонны 1 и башмака 8 производится за счет приспускания колонны 1, так как скорость опускания колонны 1 ниже, чем скорость подъема лебедок 6, а операции сближения должны выполняться на минимальных скоростях.

Сближение колонны 1 и башмака 8 производится до момента расположения стопоров 18 посередине продольных пазов 25 на тягах 23, после чего стопоры 18 при помощи фиксатора 12 вводятся в отверстия обухов 11 через паз 25 на тягах 23 и закрепляются фиксаторами 12, которые вставляются в отверстия 13 и предотвращают выход стопоров 18 вправо из отверстий обухов 11. Выход стопоров 18 влево предотвращается квадратными буртами 19 на них.

После фиксации стопоров 18 башмак 8 опускается лебедками 6 до положения, пока он не повиснет тягами 23 на стопорах 18, после чего канаты 7 отсоединяются от тяг 23 и выводятся наверх.

В заявляемом способе соединения опорной колонны 1 с башмаком 8 не используются стропы, основные и дополнительные, и плавучий кран, тем самым уменьшаются трудоемкость и эксплуатационные затраты при реализации способа по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МОНТАЖА ОПОРНЫХ КОЛОНН САМОПОДЪЕМНОЙ ПЛАВУЧЕЙ ПЛАТФОРМЫ И СПОСОБ МОНТАЖА ОПОРНЫХ КОЛОНН САМОПОДЪЕМНОЙ ПЛАВУЧЕЙ ПЛАТФОРМЫ | 1997 |

|

RU2125631C1 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА ОПОРНЫХ КОЛОНН САМОПОДЪЕМНОЙ ПЛАВУЧЕЙ ПЛАТФОРМЫ | 1998 |

|

RU2140489C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ОПОРНЫХ КОЛОНН САМОПОДЪЕМНОЙ ПЛАВУЧЕЙ ПЛАТФОРМЫ | 1996 |

|

RU2134740C1 |

| БАШМАК ДЛЯ ОПОРНОЙ КОЛОННЫ САМОПОДЪЕМНОЙ ПЛАТФОРМЫ | 2008 |

|

RU2459905C2 |

| Опорная колонна самоподъемной плавучей платформы | 1986 |

|

SU1393877A1 |

| СПОСОБ МОНТАЖА ОПОРНЫХ КОЛОНН САМОПОДЪЕМНОЙ ПЛАВУЧЕЙ БУРОВОЙ УСТАНОВКИ | 2008 |

|

RU2385991C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЛЕДОСТОЙКОГО КОМПЛЕКСА ДЛЯ ОСВОЕНИЯ НЕФТЕГАЗОВЫХ МЕСТОРОЖДЕНИЙ НА АРКТИЧЕСКОМ ШЕЛЬФЕ И ЛЕДОСТОЙКИЙ КОМПЛЕКС, СФОРМИРОВАННЫЙ ПО УПОМЯНУТОМУ СПОСОБУ | 1997 |

|

RU2123088C1 |

| Устройство для бездокового ремонта опорных колонн самоподъемной плавучей буровой установки | 1983 |

|

SU1108169A1 |

| СПОСОБ СТРОПОВКИ КРУПНОГАБАРИТНОГО ГРУЗА | 2000 |

|

RU2193005C2 |

| Опорная колонна плавучей самоподъемной платформы | 1982 |

|

SU1049616A1 |

Изобретение предназначено для использования в самоподъемных плавучих платформах для разведки и добычи полезных ископаемых. В опорной колонне плавучей платформы оконечность колонны и отверстие в башмаке выполнены со сферическими поверхностями, а каждый узел соединения колонны с башмаком выполнен в виде тяги с отверстием и продольным пазом и охватывающих тягу двойных вертикальных обухов, размещенных на оконечности колонны, с которыми тяга связана пазом при помощи стопора, и на башмаке. В способе соединения опорной колонны со съемным башмаком башмак подвешивают на канатах, установленных на портале платформы лебедок, которые соединяют при отшвартовке башмака у борта платформы с закрепленными в его двойных вертикальных обухах тягами. Затем приспускают ниже днища платформы колонну, с помощью спуско-подъемного механизма выводят стопора из отверстий обухов. После этого поднимают башмак к оконечности колонны, затем опускают колонну до уровня расположения стопоров, заводят стопора из направляющих в отверстие обухов на колонне и паз на тягах и вывешивают башмак тягами на стопорах на колонне, после чего канаты отсоединяют от тяг. Техническим результатом группы изобретений является уменьшение металлоемкости конструкции опорной колонны и снижение трудоемости и эксплуатационных затрат при способе соединения ее с башмаком и повышение безопасности при этом. 2 с.п. ф-лы, 7 ил.

| Опорная колонна самоподъемной плавучей платформы | 1986 |

|

SU1393877A1 |

| Устройство для извлечения из грунта опорной колонны самоподъемной плавучей буровой установки | 1982 |

|

SU1076522A1 |

| Устройство опорной колонны морской платформы | 1981 |

|

SU969817A1 |

| Опора передвижной гидротехническойплАТфОРМы | 1979 |

|

SU819259A1 |

Авторы

Даты

1999-07-27—Публикация

1997-03-20—Подача