Изобретение относится к горнодобывающей промышленности и может быть использовано при отработке пластов угля средней мощности и мощных, с устойчивой и неустойчивой кровлей, в очистных забоях, оборудованных механизированными крепями с выдвижными скалывающими козырьками.

Известен способ выемки мощных пластов, включающий отработку запасов пласта полезного ископаемого механизированным комплексом с разделением пласта по мощности на отдельные пачки, первоочередную выемку комбайном средних пачек и последующее обрушение верхней пачки путем выдвижения скалывателей из верхняков секций механизированной крепи и транспортирование отбитого полезного ископаемого конвейером, в котором после отработки средней пачки и прохода комбайна обрушение полезного ископаемого верхней пачки осуществляют на нижнюю прачку и конвейер, загруженный отбитым из средней пачки полезным ископаемым (а. с. N 1498921, кл. E 21 C 41/04, 1985 "Способ выемки мощных пластов).

Известный способ не позволяет вести непрерывную выемку угля по следующим причинам. Выполнение концевых операций у конвейерной выработки требует остановки комбайна и его последующей зарубки путем "косых заездов" или самозарубки, на что теряется значительная часть рабочего времени. При работе комбайна прямым ходом с ежецикличной выемкой средней части пласта на всю глубину вруба требуется постоянная выдвижка скалывателей на эту же глубину. В то же время из опыта работы известно, что во время такой выдвижки происходит отклонение скалывателей внутрь рабочей зоной крепи и подхватывание угольной пачки, приводящее к потере вынимаемой мощности и последующей поддирке кровли для ее восстановления. Поддирка кровли в очистном забое также является непроизводительной операцией, приводящей к потере рабочего времени и соответственно добычи угля. Кроме того, отбойку верхней пачки угля скалывателями производят только при загруженной рабочей ветви конвейера или на полку уступа, что также не позволяет вести непрерывную выемку угля очистным комплексом.

Наиболее близким к предложенному по технической сущности и достигаемому результату является способ выемки угля очистным комплексом, включающий обработку пласта в очистном забое механизированным комплексом с разделением пласта по мощности на отдельные пачки, с отбойкой и погрузкой угля шнеками комбайна и транспортирование лавным конвейером, зарубку комбайна со стороны конвейерной выработки косым заездом с оставлением на участке зарубки верхней пачки угля с последующим ее скалыванием выдвижными скалывателями механизированной крепи, работу комбайна по выемке угля прямым ходом с оставлением нижней пачки угля и крепление кровли, работу комбайна обратным ходом с отбойкой и погрузкой нижней пачки угля, выдвижку секций крепи с одновременной уборкой скалывателей и передвижку волной конвейера, выполнение концевых операций на сопряжения с выемочными выработками (Потапенко В.А., Грицаюк Б.И., Николаев С. В. Совершенствование очистных комплексов для мощных пластов.// Совершенствование технологии горных работ и прогнозирование условий залегания угля на шахтах Подмосковного бассейна: Сб. науч.тр./ ИГД им. А.А. Скочинского, ПНИУИ-Тула, 1989, с.24-29 - принято за прототип).

Однако известный способ также не обеспечивает высокопроизводительную непрерывную выемку угля комплексом. Зарубка комбайна у конвейерной выработки путем "косых заездов" или самозарубка, которая практически не давала результата, не позволяет обеспечить непрерывность выемки. Потеря добычи и непрерывность выемки угля в большей степени связаны с выполнением концевых операций у конвейерной выработки, мешающих зарубке комбайна и началу выемки угля. Во время зарубки комбайна "косыми заездами" выемка угля практически отсутствует и продолжительность этого периода зависит от скорости выполнения концевых операций на сопряжении конвейерной выработки с очистным забоем. Кроме того, постоянная выемка комбайном средней части пласта и скалывания верхней пачки выдвижными скалывателями крепи на всю глубину выемки к отклонению скалывателей внутрь крепи, потере вынимаемой мощности пласта и последующей поддирке кровли, что не только не обеспечивает непрерывность выемки, но и приостанавливает работы по добыче угля и передвижке крепи. Аналогичная потеря непрерывности добычи угля происходит и при обработке концевого участка очистного забоя, когда комбайн вначале выводят к вентиляционной выработке, возвращают его назад, скалывают верхнюю пачку угля, снова возвращают комбайн для погрузки отбитой верхней пачки и отбойки нижней.

Сущность изобретения заключается в том, что обработку пласта в очистном забое ведут механизированным комплексом с разделением по мощности на отдельные пачки, с отбойкой и погрузкой угля шнеками комбайна и транспортирование забойным конвейером, зарубку комбайна со стороны конвейерной выработки косыми заездами с оставлением на участке зарубки верхней пачки угля с последующим ее скалыванием выдвижными скалывателями секции механизированной крепи, работу комбайна по выемке угля прямым ходом с оставлением нижней пачки угля и креплением кровли, работу комбайна обратным ходом с отбойкой и погрузкой нижней пачки угля, выдвижку секций крепи с одновременной уборкой скалывателей и передвижку волной конвейера, выполнение концевых операций на сопряжениях с выемочными выработками, зарубку комбайна осуществляют на расстоянии не менее его полной длины от конвейерной выработки на участке лавы с образованием клиновидного в плане целика угля, после внедрения шнеков комбайна на всю глубину вруба поднимают передний по ходу движения шнек к кровле пласта и в период работы комбайна при выемке угля прямым ходом выполняют концевые операции на сопряжении с конвейерной выработкой, передвигают конвейер от места зарубки комбайна до конвейерной выработки, причем скорость крепления кровли согласуют с скоростью выемки угля комбайном путем изменения мощностей вынимаемых нижней и верхней пачек угля, порядка и последовательности выдвижки секций крепи или выдвижных скалывателей, работу комбайна обратным ходом осуществляют с опущенными до почвы пласта шнеками, во время работы комбайна обратным ходом выполняют концевые операции на сопряжении с вентиляционной выработкой, с началом отбойки клиновидного целика угля передний по ходу движения шнек комбайна поднимают до уровня частично выдвинутых скалывателей, по мере отбойки которого додвигают скалыватели со скалыванием подкровельной пачки угля на полную ширину выемочного цикла, понимают передний шнек до кровли пласта и производят выемку оставшегося целика угля у конвейерной выработки.

Кроме того, зарубку комбайна производят на участке лавы длиной 20-30 м.

Кроме того, крепление устойчивой кровли можно производить путем выдвижки секции крепи с отставанием от комбайна от 1 до 20 секций крепи.

Кроме того, крепление неустойчивой кровли можно производить путем выдвижки непосредственно за поднятым шнеком комбайна выдвижных скалывателей, выполняющих роль временной крепи.

Кроме того, при наличии отжима угля из забоя крепление кровли по всему фронту лавы или на отдельных ее участках модно производить с предварительной, до прохода комбайна, выдвижкой скалывателей, со сколом образовавшихся навесов угля и неровностей кровли.

Кроме того, мощность верхней пачки пласта, вынимаемой прямым ходом комбайна, составляет не менее половины мощности пласта.

Кроме того, мощность нижней пачки пласта, оставляемой в почве очистного забоя при прямом ходе комбайна, составляет не более 2/3 диаметра шнека.

Причинно-следственная связь между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом следующая.

Известные способы выемки угля очистным комплексом не обеспечивают непрерывную выемку угля. Неизбежные потери рабочего времени при выполнении некоторых операций выемочного цикла, естественно, приводят и к потере добычи угля. Особенно велики потери рабочего времени и добычи угля на концевых операциях выемочного цикла. Одна из самых основных концевых операций - зарубка комбайна в забой угля до настоящего времени, по ряду причин технического и технологического порядка, остается наиболее трудоемкой и приводит к потере добычи угля и рабочего времени, то есть нарушает непрерывность выемки угля. Имеется два наиболее известных способа зарубки комбайна: путем самозарубки или путем "косых заездов". Самозарубка комбайна практически осуществима только в случае, если хотя бы один шнек комбайна выходит в выемочную выработку. Однако это редко бывает возможно, так как выработки проводят, как правило, с подрывкой кровли или почвы, а не по пласту угля и, кроме того, закреплены спецвидами крепи - металлом или спецбетоном, и разделать эту выработку для выхода комбайна или его шнека - сложная задача. Прямая самозарубка путем внедрения шнеков в забой угля при подаче конвейера на забой технически малоосуществима, во-первых, из-за несовершенства забойного аппарата резцов комбайна, которые быстро изнашиваются и не внедряются в забой даже при больших усилиях подачи конвейера на забой, а, во-вторых, подача конвейера на забой гидродомкратами его передвижения крайне неравномерна и приводит либо к опрокидыванию двигателя комбайна, либо к порыву соединительных связей между линейными секциями конвейера.

Второй путь зарубки комбайна в забой путем "косых заездов" наиболее широко используется, однако также непроизводителен и ведет к потере непрерывности выемки угля и соответственно к снижению добычи угля. При зарубке комбайна "косыми заездами", например при нахождении его у конвейерной выработки, передвигают конвейер на 0,1 - 0,2 м волной от комбайна в сторону вентиляционной выработки и работают комбайном по снятию этой узкой полосы угля на расстоянии 10-20 м. Затем передвигают часть конвейера волной от конвейерной выработки до комбайна на 0,2-0,3 и опять работают им теперь уже в обратную сторону, к конвейерной выработке. Далее вновь подвигают конвейер, как и в начале зарубки, и вновь прямым ходом снимают узкую полосу угля и так далее, два или три раза в зависимости от горно-геологических, технических и других условий. Естественно, что этот путь ведет к потере непрерывности выемки угля, рабочего времени и добычи угля.

В заявленном техническом решении предложен другой путь. После окончания обратного хода комбайна, последним, не останавливая его, обрабатывают концевой участок очистного забоя у конвейерной выработки, поднимают передний по ходу движения шнек комбайна под уровень скалывателей выдвижных козырьков и осуществляют зарубку комбайна на участке лавы с образованием клиновидного в плане целика угля с вершиной у передвинутой его части. Длина этого клиновидного в плане участка очистного забоя составляет 20-30 м из соображений наименьшего изгиба конвейера ввиду возможного выхода из зацепления цевочной подачи комбайна. Вершина клиновидного целика является местом начала зарубки комбайна и должно располагаться на расстоянии не менее полной длины комбайна от конвейерной выработки ввиду исключения зажатия комбайна между забоем и конвейером при передвижке конвейера. По мере зарубки комбайна глубина вруба увеличивается от нуля у вершины клиновидного целика до его полной глубины у основания, равной ширине захвата комбайна.

Поднять шнек комбайна под кровлю на этом участке зарубки комбайна нельзя, так как мешают козырьки крепи, поэтому передний шнек комбайна производит отбойку угля ниже козырьков с оставлением пачки угля у кровли. Крепление крепи производят путем неполной (до забоя) выдвижки скалывателей из козырьков крепи со сколом не отбитой шнеком комбайна пачки угля. Задний шнек комбайна во время зарубки опущен до почвы пласта и производит отбойку и погрузку угля на конвейер. Секции крепи на участке зарубки при прямом ходе не выдвигают, добиваясь максимальной скорости зарубки одновременно с выемкой угля. Во время зарубки комбайна передвигают участок конвейера от места начала зарубки до конвейерной выработки, пока не производят выдвижку секции крепи, с целью предотвращения расхода рабочей жидкости при выдвижке секций с началом их передвижения ввиду ограниченности производительности гидросистемы крепи.

После окончания зарубки комбайна и внедрения шнеков на всю глубину вруба поднимают передний шнек к кровле пласта, а задний шнек поднимают до оставления в почве пласта пачки угля мощностью (толщиной) не более 2/3 диаметра шнека. Мощность верхней пачки, вынимаемой прямым ходом комбайна, должна составлять не менее половины мощности пласта. Принятые величины мощности пачек угля обосновываются рядом факторов, основным из которых является максимальная производительность комбайна по выемке угля. Конкретная величина вынимаемой прямым ходом и оставляемой пачек угля определяется эмпирическим путем в зависимости от физико-механических и реологических свойств угля, диаметра шнеков, мощности двигателя комбайна, устройства скалывателей и развиваемого усилия скола и др. Кроме того, надо учитывать, что при прямом ходе комбайна передний по ходу шнек комбайна работает в массиве угля и крепление кровли за работающим комбайном, в основном, такое производят при прямом ходе, причем скорость работы комбайна по выемке должна совпадать или приближаться к скорости крепления, то есть выдвижки секций крепи. При обратном ходе комбайна условия для выемки угля облегчаются и выдвижку конвейера возможно производить с большей скоростью, чем крепление кровли, поэтому скорость комбайна при обратном ходе значительно выше, чем при прямом ходе, для чего оставляемая пачка угля в почве не должна быть более 2/3 диаметра.

Для достижения непрерывности выемки угля скорость крепления кровли, как вспомогательную операцию выемочного цикла, согласуют со скоростью выемки угля комбайном, основной операцией выемочного цикла, путем изменения порядка и последовательности выдвижки секций крепи или выдвижных скалывателей.

Так, например, крепление устойчивой кровли можно производить путем выдвижки секций крепи с отставанием от комбайна от 1 до 20 секций крепи. При этом комбайн продолжает непрерывную выемку угля, а крепление кровли может быть продолжено после устранения причин задержки. Более 20 секций крепи оставлять незакрепленными нельзя, рекомендовать по причине невозможности дальнейшей ликвидации отказа, когда обычная бригада будет уже не в состоянии произвести крепление кровли на большем участке очистного забоя вспомогательными средствами.

Крепление неустойчивой кровли можно, в случае необходимости, производить путем выдвижки непосредственно за верхним, поднятым шнеком комбайна, выдвижных скалывателей, выполняющих роль временной крепи. В этом случае выдвижку секции крепи можно будет произвести во время обратного хода комбайна.

В случае отжима угля от забоя, когда имеется вероятность обрушения кровли впереди козырьков крепи до прохода комбайна, временное крепление кровли по всему фронту лавы или на отдельных ее участках можно производить с предварительной, до прохода комбайна, выдвижкой скалывателей, подряд на каждой секции крепи или с промежутком между ними, со сколом образовавшихся навесов угля или неровностей кровли.

Клиновидный в плане целик извлекают при выемке угля обратным ходом комбайна с выемкой нижней оставленной при прямом ходе комбайна пачки угля. При этом с целью достижения набольшей производительности выемки угля выбирают максимально возможную из конкретных условий скорость комбайна. По мере отбойки клиновидного целика додвигают скалыватели на полную ширину выемочного цикла со скалыванием подкровельной пачки угля и передвигают секции крепи с уборкой скалывателей. Следом за обратным ходом комбайна передвигают конвейер, оставляя непередвинутой его часть у конвейерной выработки и частично передвинутой "волной" участок лавы длиной 20-30 м между его передвинутой частью и непередвинутой у конвейерной выработки.

Таким образом, и при прямом и при обратном ходе комбайна производят непрерывную выемку угля комбайном, основную операцию выемочного цикла, а все вспомогательные операции - выдвижку скалывателей и временное крепление кровли, передвижку секции крепи с уборкой скалывателей и основным креплением кровли, передвижку конвейера, зарубку конвейера, концевые операции совмещают по времени с выемкой угля комбайном, чем достигается непрерывность выемки угля.

Технический результат заявляемого решения выражается в повышении эффективности добычи угля, увеличении объема добываемого угля во времени, повышении производительности машин выемочного комплекса и производительности труда путем совмещения основной операции выемочного цикла - выемки угля комбайны с выполнением вспомогательных операций по времени.

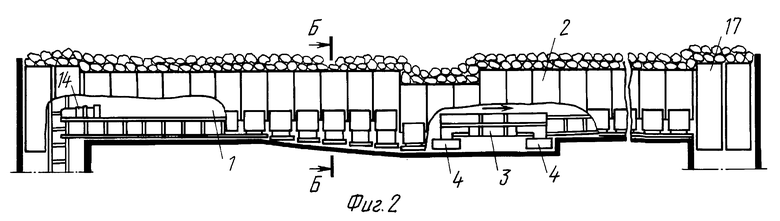

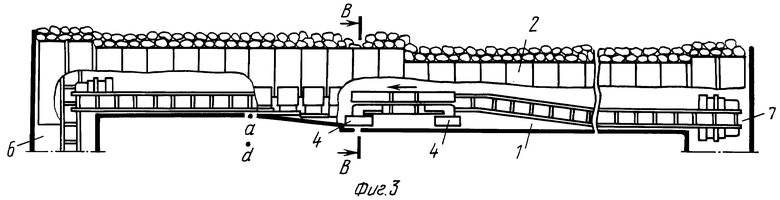

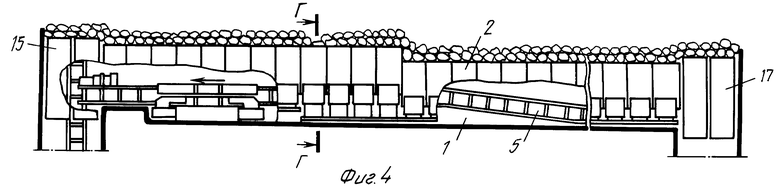

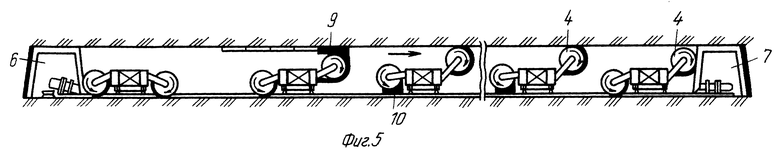

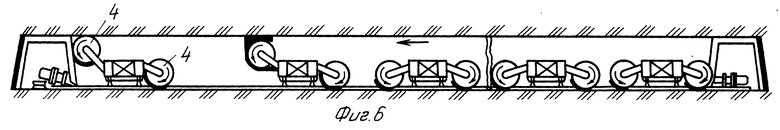

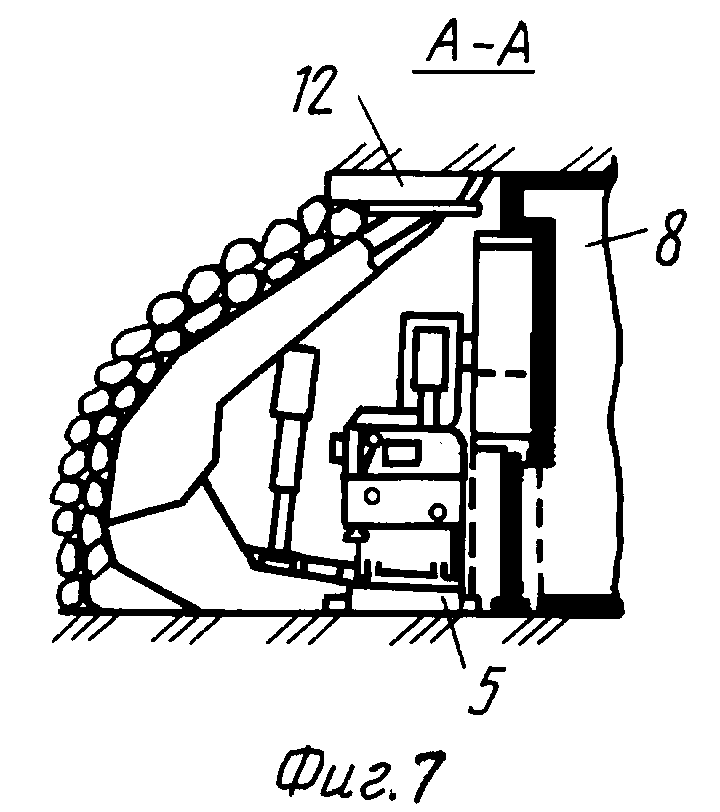

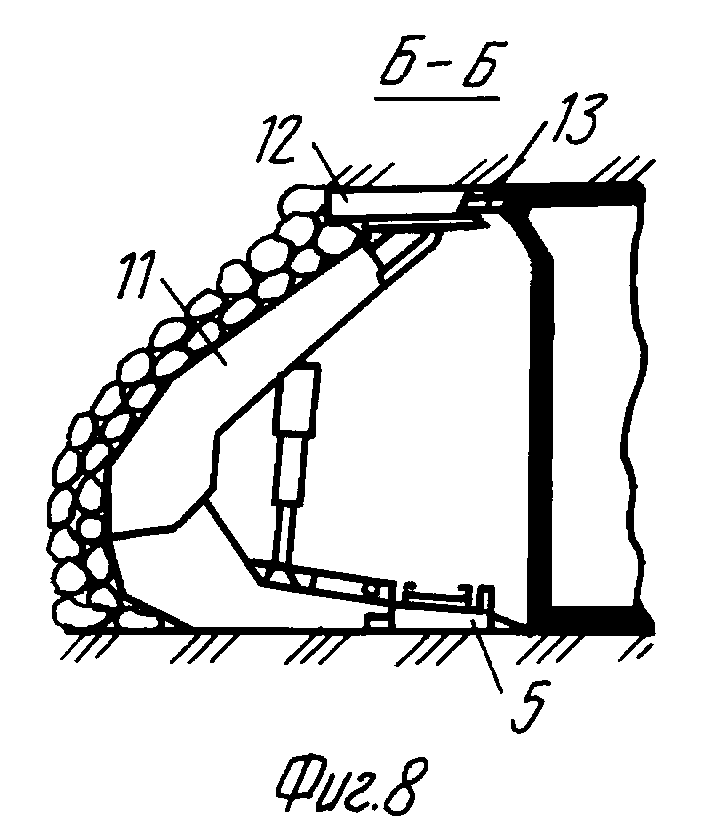

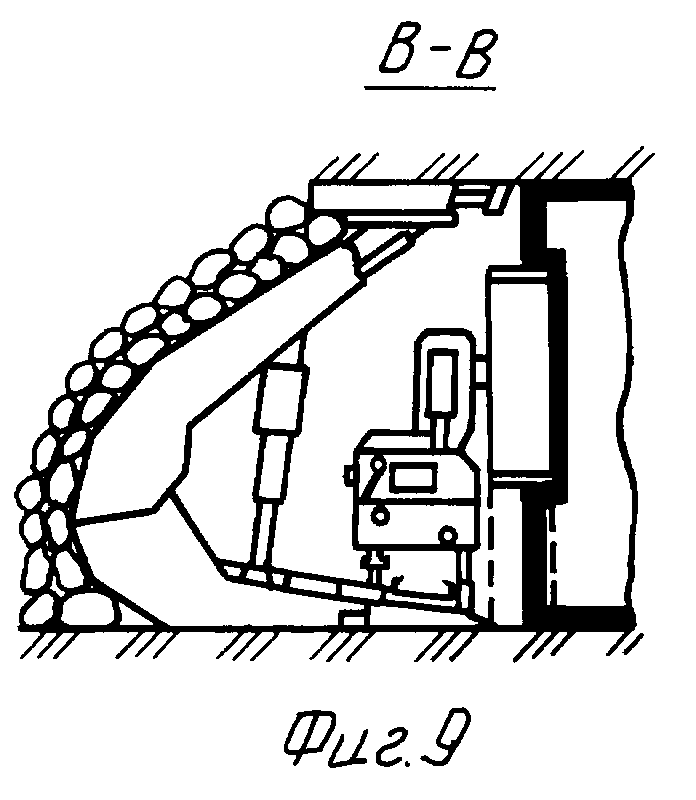

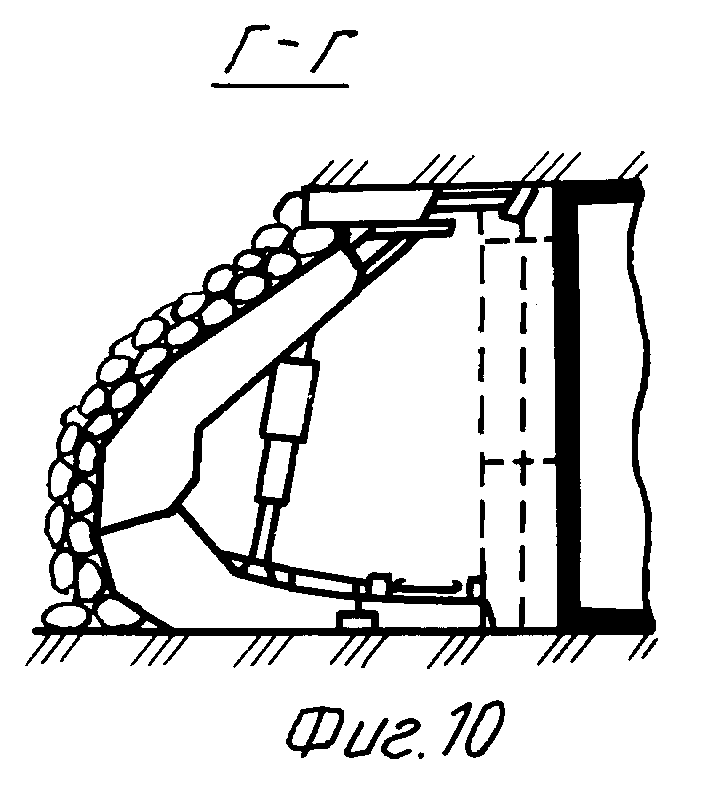

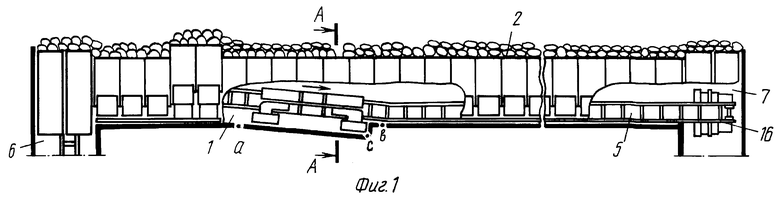

На фиг. 1 показан вид в плане выемочного комплекса во время зарубки комбайна, на фиг. 2 - то же, что на фиг. 1 во время выемки верхней пачки угля комбайном, на фиг. 3 - то же, что на фиг. 1 во время выемки нижней пачки угля комбайном, на фиг. 4 - то же, что на фиг. 1 во время выемки целика угля у конвейерной выработки, на фиг. 5 показано положение шнеков комбайна при прямом ходе комбайна - вид со стороны забоя, на фиг. 6 - положение шнеков комбайна при обратном ходе комбайна - вид со стороны забоя; на фиг. 7 - вид по А-А на фиг. 1 , на фиг. 8 - вид по Б-Б на фиг. 2, на фиг. 9 - вид по В-В на фиг. 3, на фиг. 10 - вид по Г-Г на фиг. 4.

На чертежах показаны: 1 - очистной забой (лава); 2 - очистной механизированный комплекс; 3 - очистной комбайн, 4 - шнек комбайна, 5 - забойный конвейер, 6 - конвейерная выработка, 7 - вентиляционная выработка, 8 - угольный пласт, 9 - верхняя пачка пласта, 10 - нижняя пачка пласта, 11 - секция механизированной крепи; 12 - козырек секции крепи, 13 - выдвижной скалыватель секции крепи, 14 - головной привод забойного конвейера, 15 - крепь сопряжения вентиляционной выработки, abc - клиновидный целик угля, вынимаемый при зарубке комбайна, ac - клиновидный целик угля, вынимаемый при обратном ходе комбайна.

Способ осуществляется следующим образом.

Выемочный цикл начинается с зарубки очистного комбайна 3 у конвейерной выработки 6. Зарубку комбайна 3 производят после выемки очередного выемочного цикла и передвижки забойного конвейера 5. Зарубку комбайна 3 осуществляют на расстоянии не менее его полной длины от конвейерной выработки 6 для того, чтобы при передвижении забойного конвейера 5 не допустить зажатия шнеков 4 комбайна 3 между забоем и конвейером 5.

Зарубку комбайна 3 производят на участке лавы длиной 20-30 м, чтобы гарантировать надежность зацепления цевочного комбайна 3 с цевочной рейкой забойного конвейера 5 в местах его изгибов при передвижении. С началом зарубки первый по ходу движения шнек 4 комбайна 3 поднимают вверх до положения, исключающего контакт поднятого вверх шнека с козырьком 12 секции механизированной крепи, при этом второй шнек опущен до почвы пласта.

По мере движения комбайна от конвейерной выработки 6 в сторону вентиляционной выработки 7 происходит внедрение шнеков 4 в целик угля с образованием клиновидного вруба abc с вершиной у непередвинутой части конвейера 5 и основанием у передвинутой части конвейера с внедрением шнеков на всю глубину вруба, равную ширине захвата комбайна 3. Передним по ходу движения шнеком 4 комбайна 3 вынимают верхнюю часть угольного пласта 8 с оставлением подкровельной пачки на уровне козырьков 12 секции крепи, задним шнеком вынимают нижнюю пачку угля с его погрузкой на забойный конвейер 5. Подкровельную пачку угля после прохода комбайна 3 скалывают выдвижными скалывателями 13 с одновременным креплением кровли, выдвигая скалыватели до забоя, то есть неполностью, в зависимости от глубины вруба, произведенной шнеками 4 комбайна.

После внедрения шнеков 4 комбайна 3 на всю глубину вруба производят передвижку забойного конвейера 5 от места зарубки до конвейерной выработки 6 совместно с головным приводом 14 и крепью сопряжения 15 конвейерной выработки 6, причем выполнение этих концевых операций совмещают по времени с работой комбайна по дальнейшей выемке угля прямым ходом.

По окончании зарубки комбайна 3 передний по ходу движения шнек 4 поднимают под кровлю пласта, а задний шнек поднимают до уровня оставляемой нижней пачки угля. При движении комбайна 3 к вентиляционной выработке 7 производят выемку верхней 9 пачки пласта с оставлением в почве пласта нижней 10 пачки угля. Мощность верхней 9 пачки пласта, вынимаемой прямым ходом комбайна, составляет, как правило, не менее половины мощности пласта, а мощность нижней 10 пачки угля, оставляемой в почве очистного забоя, при этом составляет не более 2/3 диаметра шнека. Принятые величины мощности пачек угля 9 и 10 обосновываются рядом факторов, основным из которых является максимальная производительность комбайна 3 по выемке угля.

Конкретная величина вынимаемой прямым ходом верхней 9 пачки угля и оставляемой для выемки обратным ходом нижней 10 пачки угля определяется эмпирическим путем, в зависимости от физико-механических свойств угля, мощности пласта, диаметра шнеков 4, мощности двигателей комбайна 3, устройства скалывателей 13, развиваемого усилия скола и др. При определении мощностей вынимаемых пачек угля принимают во внимание, что при прямом ходе комбайна 3 передний по ходу шнек 4 комбайна 3 работает в массиве угля с максимальной нагрузкой и одновременное крепление кровли за работающим комбайном путем выдвижки секций крепи 11, в основном, также производят при прямом ходе, причем скорость работы комбайна по выемке должна быть близкой скорости крепления кровли и эти операции должны увязываться во времени.

Таким образом, выбором мощностей вынимаемой прямым ходом комбайна 3 верхней 9 пачки и оставляемой нижней 10 пачки угольного пласта и скорости крепления кровли путем выдвижки секций согласуют скорости выемки и крепления. Кроме того, скорость крепления кровли за работающим комбайном 3 согласуют со скоростью выемки угля путем изменения порядка и последовательности выдвижки секций крепи 11 или выдвижных скалывателей 13.

Крепление устойчивой кровли за работающим комбайном 3 можно производить путем выдвижки секций крепи 11 с отставанием от комбайна от 1 до 20 секций. Конкретная величина отстаивания крепления от выемки определяется эмпирическим путем с учетом степени устойчивости кровли, тяжести проявлений горного давления, состава пород кровли, надежности оборудования комплекса и других факторов, но не должна превышать 20 секций крепи с точки зрения безопасности ведения работ.

Если кровля пласта неустойчивая и не позволяет производить выемку угля с отставанием от верхнего шнека 4 комбайна 3, крепление кровли можно производить путем выдвижки непосредственно за поднятым шнеком выдвижных скалывателей 13, которые в этом случае выполняют роль временной крепи. При этом выдвижку секций 11 с уборкой скалывателей 13 внутрь козырьков 12 крепи производят с любым отставанием от выемки угля в любой последовательности, что позволяет вести непрерывную выемку угля в условиях неустойчивой кровли.

При наличии отжима угля от забоя временное крепление кровли по всему фронту лавы или на отдельных ее участках производят с предварительной, до прохода комбайна 3, выдвижкой выдвижных скалывателей 13 подряд на каждой секции крепи 11 или с промежутками между ними, со сколом образовавшихся навесов угля и неровностей кровли. Выдвижку секций крепи 11 в этом случае осуществляют также с любым отставанием от выемки угля и в любой последовательности.

Предлагаемый порядок крепления кровли позволяет согласовать ее со скоростью движения очистного комбайна 3 по выемке угля, а значит, совместить во времени основную операцию выемочного цикла по выемке угля с вспомогательной операцией по креплению кровли.

После выемки верхней пачки 9 пласта на всем протяжении очистного забоя 1 от участка зарубки до вентиляционной выработки 7 шнеками 4 комбайна 3 обрабатывают концевой участок очистного забоя, производя выемку пласта на всю его мощность, затем оба шнека опускают на почву пласта. По мере выемки угля на концевом участке лавы у вентиляционной выработки производят выдвижку секций крепи 11, передвижку концевого привода 16 забойного конвейера 5, крепи сопряжения 17 вентиляционной выработки 7. Все указанные операции совмещены с работой комбайна 3, который двигается обратным ходом с опущенными шнеками 4 от вентиляционной выработки 7 к конвейерной выработке 6 и производит выемку нижней пачки пласта 10 с зачисткой почвы и погрузкой угля на забойный конвейер 5. Следом за работой комбайна 3 по выемке нижней пачки 10 пласта с зачисткой почвы лавы производят передвижку забойного конвейера 5 к забою.

После прохода комбайна 3 к участку зарубки производят выемку образовавшегося при зарубке клиновидного целика угля ас. При этом передний по ходу движения шнек 4 комбайна 3 поднимают вверх до уровня, исключающего контактирование его с частично выдвинутыми при прямом ходе комбайна выдвижными скалывателями 13, задний шнек оставляют у почвы лавы 1. При движении комбайна 3 к конвейерной выработке 6 передним по ходу шнеком 4 комбайна производят выемку верхней части пласта с оставлением подкровельной пачки 9, которую не позволяют извлечь частично выдвинутые скалыватели 13, задним шнеком производят выемку нижней пачки 10 пласта и зачистку почвы лавы. По мере срезки клиновидного целика угля ас выдвижными скалывателями 13 производят скалыванием оставшейся после прохода комбайна подкровельной пачки 9 пласта на полную ширину выемочного цикла, следом выдвигают секции крепи 11 к забою с уборкой скалывателей внутрь козырьков 12.

После выемки клиновидного целика угля ас, не останавливая комбайн 3, производят выемку целика угля у конвейерной выработки 6 на всю мощность пласта, для чего передний по ходу шнек 4 поднимают к кровле пласта, задний шнек оставляют у почвы. По мере выемки угля комбайном производят выдвижку секций крепи 11 и передвижку забойного конвейера 5.

При проходе комбайна 3 передним по ходу шнеком 4 к конвейерной выработке 6 шнеками комбайна обрабатывают концевой участок очистного забоя 1, производя выемку пласта на всю его мощность. При этом передний шнек 4 поднимают под кровлю лавы и после обработки забоя опускают. Передвижку забойного конвейера 5 осуществляют на расстояние не менее полной длины комбайна 3 от конвейерной выработки 6, чтобы не допустить зажатия шнеков 4 комбайна между конвейером 5 и забоем. Далее вновь производят зарубку очистного комбайна 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОПЕРЕЧНОГО СМЕЩЕНИЯ И УДЕРЖАНИЯ ОСНОВАНИЯ СЕКЦИИ МЕХАНИЗИРОВАННОЙ КРЕПИ | 1995 |

|

RU2078939C1 |

| СПОСОБ ВЫЕМКИ ПОЛЕЗНОГО ИСКОПАЕМОГО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033522C1 |

| СПОСОБ ПОДДЕРЖАНИЯ СОПРЯЖЕНИЯ ЛАВЫ СО ШТРЕКОМ | 1992 |

|

RU2067176C1 |

| СЕКЦИЯ МЕХАНИЗИРОВАННОЙ КРЕПИ | 1996 |

|

RU2134792C1 |

| СПОСОБ ОТРАБОТКИ МЕСТОРОЖДЕНИЙ КАМЕРНО-СТОЛБОВОЙ СИСТЕМОЙ РАЗРАБОТКИ | 2000 |

|

RU2200839C2 |

| КОМПЛЕКТ БЕЗРАЗГРУЗОЧНОЙ КРЕПИ | 1998 |

|

RU2134348C1 |

| СПОСОБ РАЗРАБОТКИ ПЛАСТОВ ПОЛЕЗНОГО ИСКОПАЕМОГО С ПРОСЛОЕМ ПОРОДЫ | 1992 |

|

RU2072044C1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ КРУТЫХ ПОЖАРООПАСНЫХ УГОЛЬНЫХ ПЛАСТОВ | 1991 |

|

RU2011823C1 |

| ИСКУССТВЕННЫЙ МЕХАНИЗИРОВАННЫЙ ЦЕЛИК | 1995 |

|

RU2083844C1 |

| СПОСОБ УПРАВЛЕНИЯ КРОВЛЕЙ НА СОПРЯЖЕНИИ ПОДГОТОВИТЕЛЬНОЙ ВЫРАБОТКИ С ЛАВОЙ | 1986 |

|

SU1434122A1 |

Изобретение может быть использовано при отработке мощных и средней мощности пластов угля, с устойчивой и неустойчивой кровлей, в очистных забоях, оборудованных механизированными крепями с выдвижными скалывающими козырьками. Технический результат выражается в повышении эффективности добычи угля, увеличении объема добываемого угля во времени, повышении производительности машин выемочного комплекса и производительности труда путем совмещения основной операции выемочного цикла - выемки угля комбайном с выполнением вспомогательных операций по времени. Способ выемки включает отработку пласта с разделением на пачки по мощности. Зарубку комбайна осуществляют на расстоянии не менее его полной длины от конвейерной выработки на участке лавы с образованием клиновидного в плане целика угля. После внедрения шнеков комбайна на всю глубину вруба поднимают передний по ходу движения шнек к кровле пласта и в период работы комбайна по выемке угля прямым ходом выполняют концевые операции на сопряжении с конвейерной выработкой. Скорость крепления кровли согласуют со скоростью выемки угля комбайном путем изменения мощностей вынимаемых нижней и верхней пачек угля, порядка и последовательности выдвижки секций крепи или выдвижных скалывателей. Во время работы комбайна обратным ходом выполняют концевые операции на сопряжении с вентиляционной выработкой, с началом отбойки клиновидного целика угля передний по ходу движения шток комбайна поднимают до уровня частично выдвинутых скалывателей, по мере отбойки которого додвигают скалыватели со скалыванием подкровельной пачки угля на полную ширину выемочного цикла, поднимают передний шнек до кровли пласта и производят выемку оставшегося целика угля у конвейерной выработки. 6 з.п. ф-лы, 10 ил.

| Потапенко В.А | |||

| и др | |||

| Совершенствование очистных комплексов для мощных пластов // Сб.научн.трудов "Совершенствование технологии горных работ и прогнозирование условий залегания угля на шахтах Подмосковного бассейна | |||

| - Тула, ИГД им.А.А.Скочинского ПНИУИ, 1989, с.24 - 29 | |||

| Способ выемки мощных пластов | 1985 |

|

SU1498921A1 |

Авторы

Даты

1999-08-20—Публикация

1996-07-15—Подача