Изобретение относится к производству химических волокон и нитей, а именно к оборудованию для непрерывной термической обработки длинномерных материалов типа жгутов и нитей, и может быть использовано в химической, текстильной и легкой промышленности.

Известна бесконтактная термофиксационная камера /А.Ф. Прошков. Расчет и проектирование машин для производства химических волокон. -М., "Легкая и пищевая пром.", 1982 г., с. 356-357/, состоящая из медной трубки с винтовыми канавками, в которые уложена нихромовая спираль для нагрева, с термометром сопротивления, датчиком температуры и теплоизоляцией. Трубка, внутри которой параллельно движется нить, зафиксирована в корпусе с крышкой и стаканом с патрубком отсасывающей системы. Недостатки устройства: низкая интенсивность нагрева из-за малого коэффициента теплоотдачи, сложность конструкции, большие энергозатраты и потери.

Известен аппарат для непрерывной термической обработки жгутов и волокон /а. с. СССР N 1108152, кл. D 02 J 13/00, БИ N 30, 15.08.84/, состоящий из кожуха с расположенными внутри него электропроводящими теплоизолированными коаксиальными трубами с электрически изолированными боковыми поверхностями, соединенными между собой и подключенными к источнику тока, при этом коаксиальные трубы в сечении имеют форму эллипса, а наружная труба состоит из двух частей, каждая из которых соединена одним торцом с торцом внутренней трубы, а другим - с источником тока. Внутри трубы строго по центру вдоль оси коаксиальных труб располагается жгут. Недостатки устройства: низкая интенсивность нагрева, что обуславливает необходимость увеличения габаритов аппарата и ограничение технологических возможностей устройства /приемлемо только для жгутов/, а также ведет к большим энергопотерям и затратам.

Наиболее близким по технической сущности к заявляемому и взятым нами за прототип является устройство для непрерывной термической обработки длинномерного материала /пат. РФ N 2078161, кл. D 02 J 13/00, БИ N 12, 27.04.97/, состоящее из кожуха, внутри которого расположена по меньшей мере одна теплоизолированная труба с зеркальной внутренней поверхностью, параллельной проходящему через нее обрабатываемому длинномерному материалу, средства для перемещения внутри трубы нагретой газообразной среды и по меньшей мере одного нагревательного элемента, крепящегося к боковым пластинам по торцам трубы и размещенного внутри трубы параллельно направлению перемещения обрабатываемого материала, т.е. зеркальная поверхность трубы, материала и нагревательный элемент параллельны друг другу, что и обеспечивает передачу энергии от нагревательного элемента к обрабатываемому материалу равномерно и в одинаковом спектре излучения на протяжении всего пути материала по трубе. Недостатки устройства, обусловленные конструктивными его особенностями: повышенный расход энергии из-за широкого спектра излучения энергии от нагревательного элемента, размещенного вдоль всей параллельно материалу трубы и его зеркальной поверхности и неполностью улавливаемой материалом, в связи со спецификой его химического и физического строения, а также циркуляции газа вблизи материала от размещенного внутри трубы средства для перемещения газа.

Целью данного изобретения является интенсификация процесса нагрева длинномерного материала, уменьшение энергопотерь и затрат, расширение технологических возможностей устройства при одновременном улучшении качества готовой продукции.

Поставленная цель достигается тем, что в устройстве для непрерывной термической обработки длинномерного материала, состоящем из кожуха по меньшей мере одной теплоизолированной трубы с зеркальной внутренней поверхностью и проходящим через них обрабатываемым длинномерным материалом, средства для перемещения нагретой газообразной среды в трубе и по меньшей мере одного нагревательного элемента, согласно изобретению каждая труба выполнена двухстенной, с перфорацией на внутренней стенке, которая располагается коаксиально к наружной стенке трубы и имеет зеркальную внутреннюю поверхность, а между стенками трубы размещено средство для перемещения газообразной среды и зеркальные пластины за каждым отверстием перфорации, кроме того каждый нагревательный элемент содержит не менее двух последовательно расположенных вдоль обрабатываемого материала излучателей энергии разного спектрального состава, при этом каждый излучатель и/или часть внутренней зеркальной стенки над этим излучателем ориентируют относительно обрабатываемого материала под углом от 1 до 35o.

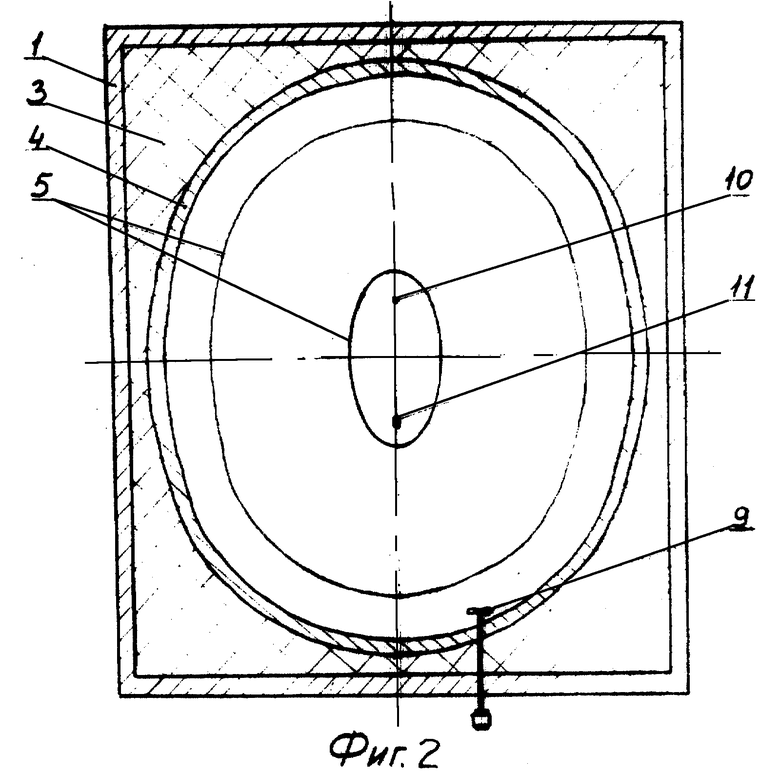

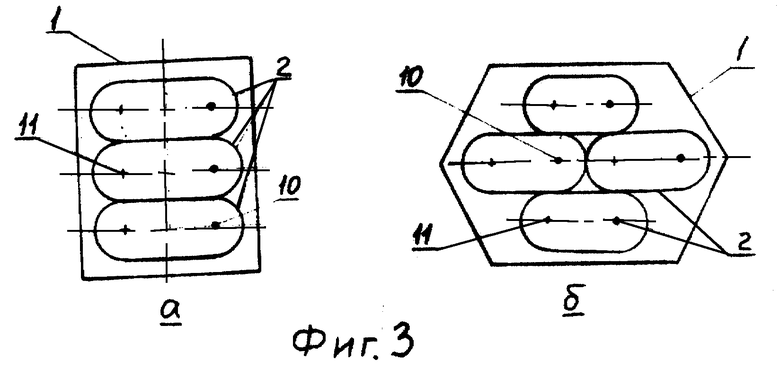

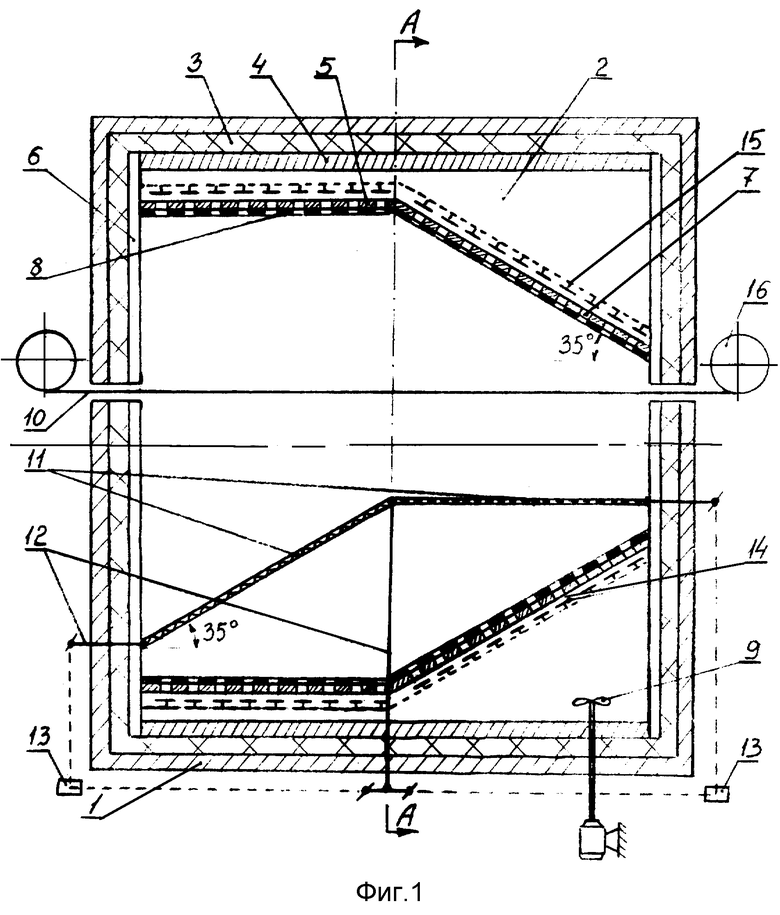

Изобретение иллюстрируют чертежами, на которых схематично изображено: на фиг. 1 - общий вид устройства в разрезе; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - варианты размещения труб в кожухе.

Устройство состоит /см. фиг. 1/ из кожуха 1, внутри которого расположена одна /фиг. 1-2/ или несколько /фиг. 3/ труб 2, покрытых снаружи теплоизоляцией 3. Труба 2 выполнена двухстенной - наружная стенка 4 и внутренняя стенка 5. Обе стенки располагают коаксиально друг к другу - центру оси устройства. По торцам стенок 4 и 5 закрепляют боковые стенки 6. Стенка 5 имеет перфорацию 7, а внутренняя часть этой стенки имеет зеркальную поверхность 8. Между стенками 4 и 5 размещают средство 9 для перемещения газообразной среды например в виде вентилятора или сопел. Внутри стенки 5 вдоль ее продольной оси перемещают обрабатываемый длинномерный материал 10 и закрепляют нагревательный элемент, выполненный в виде излучателя 11 энергии и его держателей 12 с системой питания 13. Излучатели 11 крепят к боковым стенкам 6 и стенке 5. Между стенками 4 и 5 за каждым отверстием перфорации 7 располагают зеркальные пластины 14, размещенные, например на держателях 15 в виде прутков, пластин, стержней, которые крепятся к стенкам 4, 5, 6. 3еркальные поверхности 8 и пластин 14 способствуют возврату лучистой энергии в зону взаимодействия ее с обрабатываемым материалом 10 и концентрации ее на нем, причем каждый излучатель 11 испускает свой ограниченный диапазон частот энергии улавливаемых строго определенными участками полимерных цепей и надмолекулярных образований. Улучшению концентраций строго определенной энергии на строго конкретных участках материала способствует и изменение положения стенки 5 и излучателей 11 по отношению к ориентации материала 10 в диапазоне углов от 1 до 35o. При угле < 1o, когда стенка 5, излучатель 11 и материал 10 параллельны друг другу или очень близки к параллельности, даже при наличии двух излучателей происходит наложение энергетических потоков один на другой, и затраты энергии в потере ее увеличиваются. Если угол 1o и более, то смешение потоков энергии мало значительно. При угле более 35o эффективность прогрева резко снижается из-за удаленности от материала 10 части излучателя 11 и увеличения поперечных габаритов стенки 5 и самой трубы 2 и кожуха 1. Необходимость использования не менее двух излучателей 11 обусловлена тем, что любое полимерное соединение является достаточно сложным образованием, как на химическом /содержит разные химические элементы, связи, блоки-полимерные звенья/, так и на надмолекулярном уровнях /например, аморфные и кристаллические участки/. Естественно, каждое из них характеризуется своими энергетическими параметрами. Поэтому-то ступенчатое воздействие на полимерное вещество и материал из него энергетически, да и практически, с целью локального энергетического воздействия на наиболее важных участках материала наиболее целесообразно. Воздействуя с заданной частотой излучения на различные элементы, связи и т.д. полимерного материала можно в очень широких диапазонах изменять структуру и свойства готовой продукции. Для транспортирования материала 10 через трубу 2 предусмотрен узел 16. Излучатели 11 могут быть самыми разнообразными и количество их определяется химической и физической структурой материала.

Устройство работает следующим образом. Длинномерный материал 10 пропускают через трубу 2, которая для удобства заправки может иметь, например, боковую продольную заправочную дверцу /на фиг. 1-3 не показано/, при помощи транспортирующего узла 16 с заданной по технологии скоростью. На излучатели 11 подается энергия - на каждый излучатель 11 индивидуально. Поступающая от излучателей энергия, разная по количеству и качеству, попадая на материал, и обеспечивает заданную термообработку его. При этом от каждого излучателя 11 исходит строго ограниченный диапазон частот энергии, соответствующий определенному фрагменту полимерного вещества, что и определяет, в частности, выбор количества излучателей 11 в устройстве. Благодаря этому и реализуется эффективное прогревание материала. Перфорация 7, зеркальная поверхность 8 стенки 5 и пластин 14 обеспечивают, с одной стороны, возврат лучистой энергии в зону взаимодействия энергии с материалом, а с другой стороны, предотвращают нагрев поверхности 8 и ухудшение светоотражающей способности этой поверхности, благодаря постоянному циркулированию газа между стенками 4 и 5 трубы 2 от средства 9 для перемещения газа в трубе. Через перфорацию 7 газ попадает на поверхность 8 и охлаждает ее. Зеркальные /сферические или плоскостные/ пластины 14 постоянно находятся в газовом потоке между стенками 4 и 5. Благодаря выбранной конструкции стенки 5 поддерживается постоянный энергоотражающий поток от зеркальной поверхности 8 стенки 5.

Преимущества предлагаемого изобретения по сравнению с прототипом:

- интенсификация процесса теплообмена позволяет более эффективно и равномерно прогреть материал и, следовательно, улучшить качество обрабатываемого материала /равномерность физико-механических и физико-химических свойств/; уменьшаются энергопотери и затраты при обработке;

- значительно расширяются технологические возможности термонагревательного устройства /проще заменять вышедшие из строя излучатели, длина излучателей может быть очень небольшой, можно использовать излучатели различных типов, с разной температурой спирали, изготовленных из различных материалов /например, металлов, керамики и т.д./, можно в широком диапазоне изменять параметры энергетического воздействия на материал /например, реализовать пульсирующее воздействие по длине и объему материала разного вида излучения и т. д./, что несомненно позволит расширить ассортимент и улучшить качество выпускаемой продукции, кроме того используя несколько вокруг материала нагревательных элементов с разными излучателями можно дополнительно расширить возможности предлагаемого устройства.

Устройство для термической обработки длинномерного материала содержит кожух, внутри которого расположена по меньшей мере одна теплоизолированная труба. Внутренняя поверхность трубы выполнена зеркальной; устройство имеет средство перемещения нагретой газообразной среды, установленное между наружной и внутренней стенками трубы. Внутренняя стенка трубы имеет перфорацию, напротив каждого отверстия которой расположены зеркальные пластины, установленные между стенками. Каждый нагревательный элемент содержит не менее двух последовательно установленных вдоль обрабатываемого материала излучателей энергии разного спектрального состава. Каждый излучатель энергии и/или часть внутренней зеркальной поверхности над этим излучателем расположен относительно обрабатываемого материала под углом от 1 до 35o. Наружная и внутренняя стенки трубы расположены друг относительно друга коаксиально. Технический результат - интенсификация процесса нагрева. 3 ил.

Устройство для непрерывной термической обработки длинномерного материала, содержащее кожух, внутри которого расположена по меньшей мере одна теплоизолированная с зеркальной внутренней поверхностью труба с проходящим через нее обрабатываемым длинномерным материалом, средство для перемещения нагретой газообразной среды в трубе и по меньшей мере один нагревательный элемент, отличающееся тем, что каждая труба выполнена двухстенной из коаксиально расположенных друг к другу наружной и внутренней стенок, при этом последняя имеет перфорацию и зеркальную внутреннюю поверхность, между стенками трубы размещены средство для перемещения газообразной среды и зеркальные пластины, расположенные за каждым отверстием перфорации, кроме того, каждый нагревательный элемент содержит не менее двух последовательно расположенных вдоль обрабатываемого материала излучателей энергии разного спектрального состава, причем каждый излучатель и/или часть внутренней зеркальной стенки над этим излучателем ориентируют относительно обрабатываемого материала под углом от 1 до 35o.

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНОГО МАТЕРИАЛА | 1995 |

|

RU2078161C1 |

| US 3803674 A, 16.04.74 | |||

| 1990 |

|

RU2002860C1 | |

| GB 1134890 A, 27.11.68 | |||

| Конденсаторная установка | 1986 |

|

SU1434525A1 |

| CH 558439 A, 31.01.75 | |||

| СПОСОБ ПОЛУЧЕНИЯ УПАКОВАННОГО ПРОДУКТА И КОМПОЗИЦИИ ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКА С УСИЛЕННЫМ ВЫДЕЛЕНИЕМ АРОМАТА И УМЕНЬШЕННЫМ ОСТАТОЧНЫМ ВКУСОМ, КОМПОЗИЦИЯ И УПАКОВАННЫЙ ПРОДУКТ ДЛЯ ПОЛУЧЕНИЯ НАПИТКА | 2007 |

|

RU2462038C2 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| RU 2058450 C1, 20.04.96. | |||

Авторы

Даты

1999-08-27—Публикация

1998-09-09—Подача