Изобретение относится к высокотемпературным источникам электроэнергии с прямым преобразованием тепла в электричество и может быть использовано в солнечной энергетике или при создании автономных источников электроэнергии с произвольным источником высокотемпературного тепла.

Известны машинные и безмашинные или прямые преобразователи тепловой энергии в электрическую.

Известен преобразователь тепловой энергии [1] непосредственно в электрическую с использованием концентрационного электрохимического элемента, который представляет собой герметичную конструкцию, состоящую из двух отсеков, разделенных ионопроводящей мембраной, к обеим поверхностям которой примыкают газодиффузионные электроды. К одному отсеку подводится тепло от внешнего источника, от другого - отводится. В нагреваемом отсеке находится рабочее тело в жидкой фазе, в охлаждаемом - рабочее тело в паровой фазе в объеме отсека и в жидкой фазе на стенах и дне отсека. За счет разности температур рабочего тела в отсеках и, следовательно, давлений (концентраций) насыщенного пара возникает разность электрохимических потенциалов, приводящая к возникновению электродвижущей силы.

Отсеки высокого (горячий) и низкого (холодный) давлений соединены трубопроводом с устройством для обратной подачи жидкой фазы рабочего тела с помощью насоса. Данный элемент является преобразователем разности химического потенциала рабочего тела, находящегося в двух отсеках при разных температурах.

Кроме того, известен концентрационный газовый элемент для использования энергии [2]. Это устройство содержит два концентрационных газовых элемента, включенных в замкнутый газовый контур, состоящий из трубопровода низкого давления, каждый из которых связывает первый и второй концентрационные газовые элементы. Элементы включены в замкнутую электроцепь, из которой может протекать ток.

Недостатками вышеуказанных преобразователей являются заметные тепловые потери в виде теплового потока по элементам конструкции от нагреваемого отсека к охлаждаемому и в виде потока теплового излучения от поверхности ионопроводящей мембраны к стенкам охлаждаемого отсека. Этот факт отмечен в [1] и там же показано, что эти потери могут уменьшить КПД преобразователя на 10. ..15%.

Наиболее близким к изобретению по технической сущности является преобразователь тепловой энергии в электрическую [3].

Преобразователь содержит герметичный корпус, разделенный ионопроницаемой мембраной на два сообщающихся между собой отсека, заполненных двухатомным газом, диссоциирующим при нагреве в одноатомный газ. К обеим сторонам мембраны примыкают газопроницаемые электроды, снабженные токовыводами. Один из отсеков снабжен системой подвода тепла, а другой - системой отвода тепла. В качестве материала мембраны выбран электролит с ионной проводимостью до диссоциированному атомарному газу, а в качестве двухатомного газа выбран газ с малой энергией диссоциации, например, галогены: иод, фтор, хлор, бром.

Недостатком прототипа является возможный заброс продиссоциированного газа в нагреваемый осек, при этом происходит потеря его (газа) энергии для преобразования в электролиты. Тепловые потери приводят к снижению КПД преобразователя.

Задачей изобретения является обеспечение высокого КПД, увеличение ресурса работы и надежности, уменьшение собственного энергопотребления, упрощение конструкции.

Задача достигается тем, что в высокотемпературный преобразователь тепловой энергии в электрическую, содержащий герметичный корпус, состоящий из двух частей: теплоподводящей, теплоотводящей, нагреваемой и охлаждаемой сообщающиеся между собой отсеки, ионопроводящую мембрану с электродами на внешней и внутренней поверхностях, токовывод с изолятором, причем один из отсеков снабжен системой подвода тепла, а другой - системой отвода тепла, и в него введены гидравлический и паровой коллекторы, теплопереотражающие экраны, а в корпусе выполнена третья часть - теплоизолирующая, на внутренней поверхности теплоотводящей части корпуса нанесена капиллярная структура, сообщенная посредством трубопровода с коллекторами; охлаждаемый отсек образован внутренней стенкой теплоотводящей части корпуса, капиллярной структурой, теплоизолирующей частью корпуса, внешней стенкой парового коллектора, внутренней поверхностью ионопроводящей мембраны с внутренним электродом и внутренней поверхностью крышки, а нагреваемый отсек образован гидравлическим коллектором, внутренней стенкой теплоподводящей части корпуса, наружной поверхностью ионопроводящей мембраны с внешним электродом и внешней поверхностью крышки; причем теплопереотражающие перфорированные экраны установлены на теплоизолирующей части корпуса внутри охлаждаемого отсека, токовывод проходит через охлаждаемый отсек и соединен одним концом с токосъемником и внутренним электродом ионопроводящей мембраны, а другой конец изолирован по отношению к корпусу.

В качестве материала ионопроницаемой мембраны выбран твердый электролит с ионной проводимостью по щелочному металлу, а в качестве рабочего тела выбран щелочной металл, например натрий, находящийся в отсеке с теплоподводом в жидкой фазе, а в отсеке с теплоотводом в виде паровой фазы в объеме отсека и жидкой фазы на его стенках. Жидкие фазы в отсеках гидравлически соединены капиллярной структурой, а для перекачки жидкой фазы отсеками используются силы поверхностного натяжения.

Для уменьшения кондуктивных тепловых потерь между отсеками расположена вставка с большим тепловым сопротивлением, а для уменьшения потока теплового излучения используются переотражающие экраны.

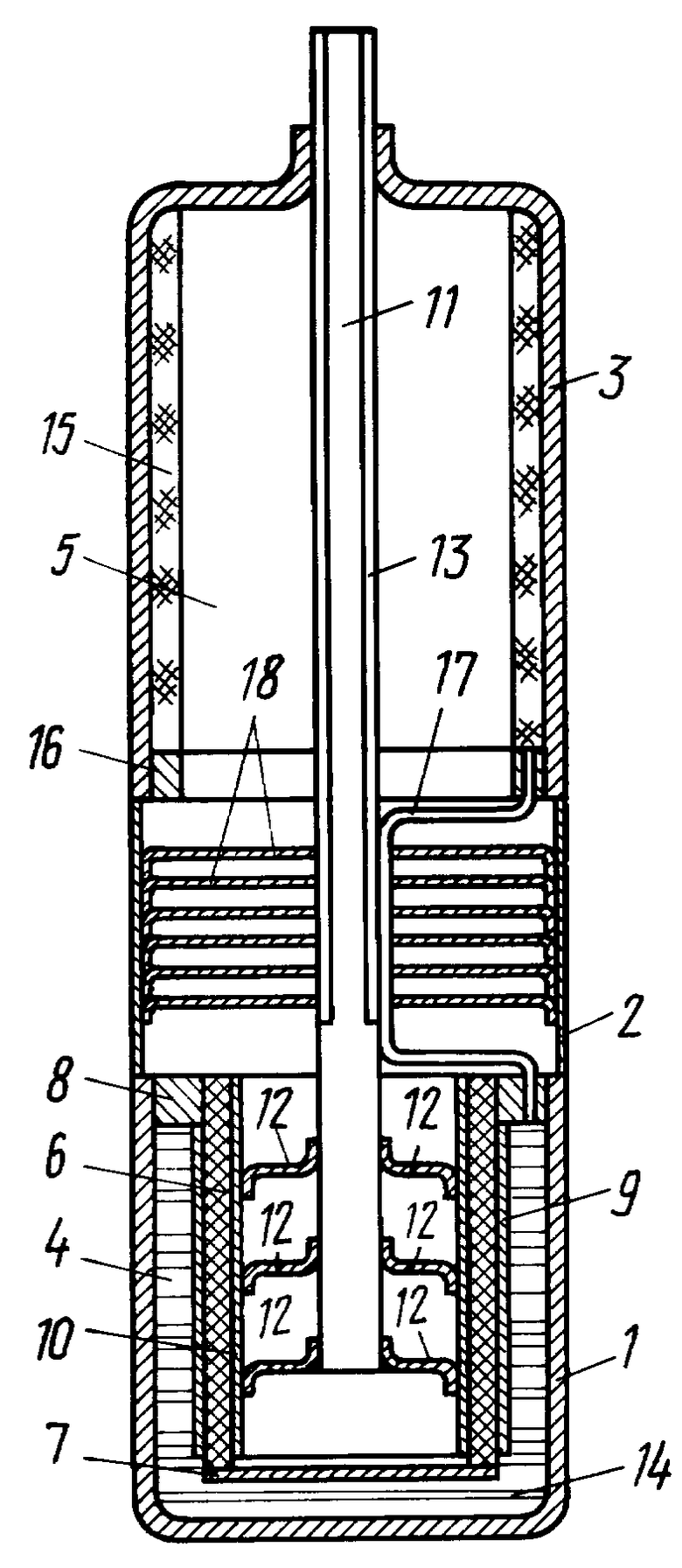

На чертеже приведена схема высокотемпературного преобразователя тепловой энергии в электрическую, где:

1 - теплоподводящая часть корпуса;

2 - теплоизолирующая часть корпуса;

3 - теплоотводящая часть корпуса;

4 - нагреваемый отсек;

5 - охлаждаемый отсек;

6 - ионопроводящая мембрана;

7 - крышка;

8 - гидравлический коллектор;

9 - внешний электрод;

10 - внутренний электрод;

11 - токовывод;

12 - токосъемники;

13 - изолятор;

14 - электропроводящее рабочее тело в жидкой фазе;

15 - капиллярная структура;

17 - металлическая трубка;

18 - теплопереотражающие экраны.

Преобразователь содержит герметичный корпус, состоящий из трех частей: теплоподводящей 1, теплоизолирующий 2, теплоотводящий 3. Внутреннее пространство корпуса разделено на два отсека - нагреваемый 4 и охлаждаемый 5.

Пространство нагреваемого отсека 4 образовано теплоподводящей частью корпуса 1, наружной поверхностью ионопроводящей мембраной 6 с внешним электродом 9, внешней поверхностью крышки 7 и гидравлическим коллектором 8. Пространство охлаждаемого отсека 5 образовано теплоизолирующей 2 и теплоотводящей 3 частями корпуса, капиллярной структурой 15, паровым коллектором 16 и внутренними поверхностями крышки 7 и ионопроводящей мембраны 6 с внутренним электродом 10. На обеих сторонах ионопроводящей мембраны 6 размещены проницаемые для рабочего тела электроды, внешний 9 и внутренний 10, причем электрод на внутренней поверхности мембраны 6 электрически соединен с токовыводом 11 токосъемниками 12, а токовывод 11 электроизолирован от корпуса изолятором 13.

Электрод 9 на внешней поверхности ионопроводящей мембраны 6 электрически соединен с корпусом электропроводящим рабочим телом в жидкой фазе 14, полностью заполняющим пространство нагреваемого отсека 4. На внутренней поверхности теплоотводящей части корпуса 3 расположены капиллярная структура 15, выполненная, например, в виде металло-войлочного слоя, и паровой коллектор 16.

Ожидаемый отсек 5 заполнен рабочим телом в паровой фазе в объеме отсека и в жидкой фазе в капиллярной структуре 15. Жидкая фаза рабочего тела в капиллярной структуре 15 соединена гидравлически с жидкой фазой 14 в нагреваемом отсеке 4 посредством металлической трубки 17 малого диаметра, вставленной в коллекторы 8 и 16.

На теплоизолирующей части 2 расположены теплопереотражающие экраны 18, выполненные в виде дисков из металлической фольги.

Электрическая нагрузка (не показана) подключается к теплоподводящей части корпуса 1 и токовыводу 11.

Преобразователь работает следующим образом. Тепло, подводящееся к отсеку 4, нагревает заполняющую его жидкую фазу рабочего тела 14. Нагретое в отсеке 4 рабочее тело обладает большим химическим потенциалом, чем в охлаждаемом отсеке 5.

Разности химпотенциалов в отсеках 4 и 5 соответствует разность концентрации атомов рабочего тела на поверхностях мембраны 6. Разность концентраций атомов рабочего тела вызывает диффузионный поток рабочего тела через ионопроводящую мембрану 6, направленный от внешнего электрода 9 к внутреннему электроду 10. Поскольку проводимость вещества через материал мембраны осуществляется ионами, то атомы рабочего тела со стороны большого химпотенциала отдают электрон в электрод 9 и попадают в ионопроводящую мембрану 6 в виде иона. Электрон, отданный атомом во внешний электрод 9, проходит через электропроводную жидкую фазу рабочего тела 14, теплоподводящую часть корпуса 1, внешнюю цепь (не показана) к токовыводу 11, токосъемнику 12 и внутреннему электроду 10. Ион рабочего тела, подошедший в процессе диффузии через ионопроводящую мембрану 6 к внутреннему электроду 10, получая электрон из электрода, нейтрализуется и переходит в атомарное состояние.

Полезная работа совершается на этапе движения рабочего тела через материал ионопроводящей мембраны 6. Так как поток вещества через мембрану возможен только в виде ионов, то из условия сохранения заряда, электронная компонента атомов рабочего тела проходит через внешнюю электрическую цепь и совершает работу на нагрузке.

Поскольку электроды 9 и 10 проницаемы для атомов рабочего тела, то атомы могут достигать поверхности ионопроводящей мембраны 6 со стороны внешнего электрода 9 и уходить с поверхности мембраны со стороны внутреннего электрода 10 в объем охлаждаемого отсека 5.

В процессе диффузии в паровом объеме охлаждаемого отсека 5 атомы рабочего тела движутся к теплоотводящей части корпуса 3 и, конденсируясь на поверхности капиллярной структуры 15, отдают тепло теплоотводящей части корпуса 3.

Непреобразованная в электрическую энергию часть тепловой мощности, выделившаяся при конденсации, отводится от стенок теплоотводящего отсека 3 посредством, например, теплового излучения. Для уменьшения кондуктивных тепловых потерь отсеки 4 и 5 разделяются теплоизолирующим участком 2. Для уменьшения потерь в виде теплового излучения отсеки 4 и 5 отделены теплопереотражающими экранами 18, который обеспечивает возможность прохода паровой фазы рабочего тела от поверхности внутреннего электрода 10 в охлаждаемый отсек 5.

Таким образом, прямой поток вещества, производя полезную работу в электрической нагрузке, проходит от электропроводящего рабочего тела в жидкой фазе 14 в нагреваемом отсеке 4 через ионопроводящую мембрану 6 к капиллярной структуре 15 на стенках охлаждаемого отсека 5.

Обратный поток вещества с низким химпотенциалом из охлаждаемого отсека 5 в нагреваемый 4 осуществляется в жидкой фазе через металлическую трубку 17 и коллекторы 8 и 16. Движение жидкой фазы рабочего тела из капиллярной структуры 15 через паровой коллектор 16, металлическую трубку 17 и гидравлический коллектор 8 в нагреваемый отсек 4 осуществляется силами поверхностного натяжения жидкой фазы.

Повышение химпотенциала рабочего тела до исходного уровня происходит в процессе нагрева его в нагреваемом отсеке 4.

В приведенной конструкции по сравнению с прототипом обеспечивается повышенный КПД ввиду уменьшения кондуктивных и излучательных тепловых потерь.

Увеличение ресурса и надежности обеспечивается также отсутствием устройства для обратной подачи жидкой фазы как отдельного агрегата с собственным ограниченным ресурсом и надежностью.

В данной конструкции работа устройства для обратной подачи жидкой фазы, состоящего из капиллярной структуры 15, коллекторов 8 и 16 и металлической трубки 17 обеспечивается силами поверхностного натяжения. Отсутствие в нем подвижных частей увеличивает ресурс и надежность.

Уменьшение собственного энергопотребления связано с принципом работы устройства обратной подачи жидкой фазы, не требующем внешнего источника энергии и основанном на явлении поверхностного натяжения и неразрывности жидкости.

Упрощение конструкции связано с конструктивным исполнением устройства обратной подачи жидкой фазы, которое не имеет подвижных частей и выполнено так, что его элементы многофункциональны и обеспечивают не только транспортирование жидкой фазы, но и правильное функционирование всего преобразователя. А именно: капиллярная структура 15 обеспечивает конденсацию паров рабочего тела на теплоотводящей части корпуса 3, сплошность объема жидкой фазы и подачу ее к паровому коллектору 16, который обеспечивает совместно с трубкой 17 гидравлическое соединение жидкой фазы в отсеках 4 и 5, и совместно с гидравлическим коллектором 8 жидкость корпуса.

Электрические характеристики преобразователя определяются температурой рабочего тела в нагреваемом отсеке 4 и логарифмом отношения давлений паров рабочего тела между отсеками 4 и 5 по формуле

где

R - универсальная газовая постоянная;

Th - температуры нагреваемого отсека;

Ph и Pc - давление насыщенных паров рабочего тела при температурах в нагреваемом и охлаждаемом отсеках соответственно;

F - число Фарадея;

n - электрический заряд частиц, осуществляющий перенос заряда, выраженный в единицах заряда электрона.

Давление паров рабочего тела со стороны нагреваемого отсека 4 определяется давлением насыщенных паров при температуре рабочего тела в нагреваемом отсеке. Давление паров со стороны охлаждаемого отсека определяется давлением насыщенных паров рабочего тела при минимальной температуре на поверхности капиллярной структуры 15 охлаждаемой части корпуса 3 и перепадом давления, возникающем при течении пара от поверхности электрода 10 к поверхности капиллярной структуры 15. В описываемой конструкции в отличие от прототипа имеются теплопереотражающие экраны 18, которые увеличивают перепад давления между поверхностью мембраны со стороны охлаждаемого отсека 5 и поверхностью капиллярной структуры 15 и, следовательно, уменьшает генерируемую ЭДС. Однако дополнительный перепад давления, вносимый теплопереотражающими экранами 18, составляет менее 3% от давления насыщенных паров рабочего тела при температуре охлаждаемой части корпуса 3 и поэтому уменьшение ЭДС и КПД составит менее 3%, в то время как теплопереотражающие экраны позволяют уменьшить потери в виде теплового излучения на ~10...12%. Поэтому несмотря на некоторое малое (~3%) уменьшение ЭДС данная конструкция позволяет увеличить полный КПД устройства на 7...10% по сравнению с прототипом.

Важным моментом данного изобретения является то, что все элементы технологического процесса и применяемые материалы, необходимые для изготовления устройства, в настоящее время хорошо отработаны и применяются в промышленности.

Литература:

1. Materials Science Forum. Vol. 76 (1991), pp. 261 - 264.

Copyright Trans Tech Publications, Switzerland.

DEVELOPMENT OF AMTEC, A CONVERTER OF THERMAL TO ELECTRICAL

ENERGY

V.Heinzel, F.Huber, W.Peppler and H.Hill

Kernforschungszentrum Karlsruhe GmbH, Inst. fur Reactorentwicklung

D-7500 Karlsruhe, FRG

2. Патент США N 4677038, H 01 M 14/00, 1982.

3. Патент РФ N 2074460, H 01 M 14/00.

Изобретение относится к области электротехники, а именно к высокотемпературным источникам электроэнергии с прямым преобразованием тепла в электричество. Согласно изобретению высокотемпературный преобразователь тепловой энергии в электрическую содержит герметичный корпус, состоящий из двух частей, теплоподводящей, теплоотводящей; нагреваемый и охлаждаемый сообщающиеся между собой отсеки, ионопроводящую мембрану с электродами на внешней и внутренней поверхностях, токовывод с изолятором, причем один из отсеков снабжен системой подвода тепла, а другой - системой отвода тепла, и в него введены гидравлический и паровой коллекторы, теплопереотражающие экраны, а в корпусе выполнена третья часть, теплоизолирующая. На внутренней поверхности теплоотводящей части корпуса нанесена капиллярная структура, сообщенная посредством трубопровода с коллекторами; охлаждаемый отсек образован внутренней стенкой теплоотводящей части корпуса, капиллярной структурой, теплоизолирующей частью корпуса, внешней стенкой парового коллектора, внутренней поверхностью ионопроводящей мембраны с внутренним электродом и внутренней поверхностью крышки, а нагреваемый отсек образован гидравлическим коллектором, внутренней стенкой теплоподводящей части корпуса, наружной поверхностью мембраны с внешним электродом и внешней поверхностью крышки; причем теплопереотражающие перфорированные экраны установлены на теплоизолирующей части корпуса внутри охлаждаемого отсека, токовывод проходит через охлаждаемый отсек и соединен одним концом с токосъемником и внутренним электродом ионопроводящей мембраны, а другой конец изолирован по отношению к корпусу. Техническим результатом изобретения является обеспечение высокого КПД, увеличение ресурса работы и надежности, уменьшение собственного энергопотребления, упрощение конструкции. 1 ил.

Высокотемпературный преобразователь тепловой энергии в электрическую, содержащий герметичный корпус, состоящий из двух частей: теплоподводящей, теплоотводящей, нагреваемый и охлаждаемый сообщающиеся между собой отсеки, ионопроводящую мембрану с электродами на внешней и внутренней поверхностях, токовывод с изолятором, причем один из отсеков снабжен системой подвода тепла, а другой - системой отвода тепла, отличающийся тем, что в него введены гидравлический и паровой коллекторы, теплопереотражающие экраны, а в корпусе выполнена третья часть, теплоизолирующая, на внутренней поверхности теплоотводящей части корпуса нанесена капиллярная структура, сообщенная посредством трубопровода с коллекторами, охлаждаемый отсек образован внутренней стенкой теплоотводящей части корпуса, капиллярной структурой, теплоизолирующей частью корпуса, внешней стенкой парового коллектора, внутренней поверхностью ионопроводящей мембраны с внутренним электродом и внутренней поверхностью крышки, а нагреваемый отсек образован гидравлическим коллектором, внутренней стенкой теплоподводящей части корпуса, наружной поверхностью ионопроводящей мембраны с внешним электродом и внешней поверхностью крышки, причем теплопереотражающие перфорированные экраны установлены на теплоизолирующей части корпуса внутри охлаждаемого отсека, токовывод проходит через охлаждаемый отсек и соединен одним концом с токосъемником и внутренним электродом ионопроводящей мембраны, а другой конец изолирован по отношению к корпусу.

| ПРЕОБРАЗОВАТЕЛЬ ТЕПЛОВОЙ ЭНЕРГИИ НЕПОСРЕДСТВЕННО В ЭЛЕКТРИЧЕСКУЮ | 1994 |

|

RU2074460C1 |

| US 4677038 A, 30.06.87 | |||

| US 4868072 A, 19.09.89. | |||

Авторы

Даты

1999-08-27—Публикация

1998-03-23—Подача