Изобретение относится к способу разборки закрытых, содержащих токсичные вещества стеклянных тел, например кинескопов или газоразрядных ламп, на перерабатываемые составные части, при котором стеклянные тела разделяют по сортам стекла, например стекло экранов и стекло баллонов кинескопов, и стекло газоразрядных ламп, и прочие составные части, в частности металлические и керамические, и удаляют материалы, представляющие собой токсичные вещества в смысле повторного использования.

Переработка стала злободневной темой сегодняшнего времени. Как ограниченность запасов сырья, так и загрязнение окружающей среды заставляют подумать о повторном использовании промышленных отходов.

С переработкой бумаги и стекла приходится сталкиваться почти ежедневно. Во многих местах является само собой разумеющимся делом иметь в распоряжении разные мусорные баки для бумаги, стекла и других бытовых отходов.

Успех этого раздельного сбора отходов выражается, в частности, в том, что уже сегодня каждое второе пустотелое стеклянное изделие сделано из стеклянных отходов.

Перерабатывающие установки предъявляют высокие требования к качеству перерабатываемых материалов. Главная проблема при этом состоит в разборке отходов на различные компоненты, т.е. в разделении отходов на их различные перерабатываемые составные части.

Этот принцип разделения на различные составные части успешно используется, например, при отсортировывании алюминиевых банок от бытового мусора или при отсортировывании пробок от стеклянных бутылок.

Сложнее дело обстоит, однако, у электронного мусора, например телевизоров, дисплеев, компьютерных терминалов и экранных устройств отображения вообще.

При этом необходимо отделить друг от друга различные сорта стекла, сорта металла, пластик и токсичные вещества. Различные составные части можно отсортировывать либо вручную с высокими затратами на персонал, либо просто измельчать весь электронный мусор, после чего, правда, составные части больше непригодны для использования, и их необходимо частично вывозить на свалку.

Удаление отходов, будь то в виде свалки или переработки, подпадает при этом под закон об утилизации отходов. В частности, в случае содержащих токсичные вещества отходов предъявляемые законом требования к установкам для их удаления довольно высоки.

Однако до сих пор еще неизвестны удовлетворительные установки для удаления закрытых, содержащих токсичные вещества стеклянных тел, т.е. состоящих главным образом из стекла, однако содержащих также токсичные вещества, металлы и керамику, которые согласно каталогу требующих наибольшего контроля отходов суммированы под кодовым словом "отходы" и включают в себя кинескопы, газоразрядные лампы и т.п.

Для переработки, например, кинескопов необходимо отделить друг от друга их различные составные части, представляющие собой содержащий токсичные вещества экран, свинецсодержащий баллон, металлическую ленту для установки в корпус, металлическую маску и металлические кнопки для фиксации маски у цветных кинескопов.

Из-за сложности или большого числа различных материалов это разделение происходит часто вручную. Приклеенную металлическую ленту удаляют первой.

Затем с помощью алмазного круга можно надрезать баллон и экран и отделить за счет теплового воздействия. В качестве следующего шага вручную или автоматически удаляют маску, а затем фиксирующие кнопки. Баллон дальше не перерабатывают и его можно отсортировать.

Наконец, с внутренней стороны экрана удаляют токсичные вещества. Отсортированные составные части могут быть затем снова возвращены в экономический цикл.

Из выкладки ФРГ N 3901842 известен, например, такой способ отделения стекла кинескопов и его очистки. При этом металлическую ленту после ее отделения, маску и фиксирующие кнопки отделяют магнитами, а баллон от экрана - разделительным диском, например алмазным.

Затем люминесцентный слой на экране и покрытие баллона подвергают струйной обработке, например песком или водой, под высоким давлением.

В случае газоразрядных ламп, использующих излучение плазмы разряда при необходимости во взаимодействии с люминофорами, принято применять способ разборки, схожий в основном со способом разборки кинескопов.

Концы газоразрядной лампы, имеющие металлические и керамические составные части, отделяют от соответствующей стеклянной трубки с помощью алмазного диска, причем газ, необходимый для плазмы разряда, либо откачивают или выпускают в атмосферу, либо в случае ртутной лампы ртуть обезвреживают путем посыпания связывающим ее веществом, например "меркурисорб", а затем высыпают из стеклянной трубки в сборник.

Если на внутреннюю сторону стеклянной трубки нанесен люминесцентный слой, его подвергают струйной обработке песком или водой под высоким давлением, так что затем различные составные части газоразрядной лампы снова могут быть возвращены в экономический цикл.

Машинное измельчение кинескопов и/или газоразрядных ламп давало до сих пор всегда состоявшую из различных составных частей "кашу", непригодную для переработки.

В частности, в отношении удаления токсичных веществ получение такой недифференцированной "каши" является неудовлетворительным.

В основу изобретения положена задача создания способа разборки закрытых, содержащих токсичные вещества стеклянных тел, например кинескопов или газоразрядных ламп, на перерабатываемые составные части, который может быть осуществлен как полностью автоматически, так и непрерывно и с небольшими затратами на персонал, причем должны быть гарантированы экономичность и небольшое потребление энергии.

Для удовлетворения высоких требований к перерабатывающим установкам способ, согласно изобретению, должен, кроме того, обеспечивать высокий КПД отделения.

Для решения этой задачи способ, согласно изобретению, отличается тем, что стеклянные тела в сборе разбирают на куски величиной с ладонь, затем по меньшей мере высвободившуюся и/или отделившуюся при разборке стеклянных тел часть токсичных веществ отделяют от стеклобоя и остальных частей и в различных отделительных устройствах выполняют операции отделения магнитных металлов, отделения немагнитных металлов, отсортировывания непрозрачных материалов, например керамики, керамических черепков, камня и/или фарфора, и отделения различных сортов стекла.

При этом предусмотрено, что стеклянные тела измельчают в измельчительном устройстве в основном без потери поверхностных свойств соответствующих конструктивных элементов, а затем в устройстве для отделения токсичных веществ от стеклобоя отделяют все токсичные вещества.

Предложено также, что устройство для отделения токсичных веществ содержит камеру для отделения токсичных веществ, в которой покрытия токсичными веществами отделяются за счет трения друг о друга измельченных составных частей стеклянных тел, и отделившуюся при разборке и/или трении часть покрытий токсичными веществами направляют по трубопроводу к первой фильтровальной установке с примыкающим первым сборником.

Также предложено, что отделившиеся токсичные вещества направляют посредством разрежения от измельчительного устройства и/или камеры для отделения токсичных веществ к первой фильтровальной установке.

Далее изобретение предлагает способствовать удалению отделившихся токсичных веществ от остальных составных частей с использованием различного удельного веса токсичных веществ и остальных составных частей посредством первой центрифуги.

Изобретение предусматривает также, что отделение покрытий токсичными веществами от стеклобоя происходит с использованием вспомогательного вещества, которое после отделения токсичных веществ направляет отделившиеся токсичные вещества по трубопроводу к первой фильтровальной установке, вспомогательное вещество в первой фильтровальной установке отделяют от токсичных веществ и очищенное вспомогательное вещество снова подают к камере для отделения токсичных веществ, в то время как токсичные вещества остаются в первом сборнике.

При этом, согласно изобретению, предусмотрено, что в качестве вспомогательного вещества используют инертное по отношению к покрытию токсичными веществами вспомогательное вещество, например нетекучее твердое вещество, такое как целлюлоза, песок и т.п., инертную жидкость, такую как вода, или инертный газ, такой как воздух.

Далее изобретение предусматривает, что в камере для отделения токсичных веществ устанавливают по меньшей мере одно первое сопло, обеспечивающее рассеивание вспомогательного вещества по измельченным составным частям стеклянных тел и/или возникновение вихрей вспомогательного вещества, способствующих процессу отделения.

Предложено также, что измельченные составные части стеклянных тел после отделения от покрытий токсичными веществами, вызванного контактом со вспомогательным веществом, снова выводят из него.

Изобретение предусматривает также, что несущее отделившиеся покрытия токсичными веществами вспомогательное вещество за счет своего удельного веса, отличающегося от остальных составных частей боя, отделяют от них во второй центрифуге.

Согласно изобретению, предусмотрено также, что вспомогательное вещество вместе с отделившимися покрытиями токсичными веществами направляют посредством разрежения к первой фильтровальной установке.

Далее предусмотрено, что газы, высвобождающиеся при разборке стеклянных тел, откачивают из измельчительного устройства и подают ко второму сборнику.

Согласно изобретению, предусмотрено далее, что устройство для отделения токсичных веществ содержит термоучасток, на котором испаряется имеющаяся первоначально в стеклянных телах жидкая ртуть, и пары ртути откачивают из измельчительного устройства и/или устройства для отделения токсичных веществ и подают через ртутный конденсатор к третьему сборнику.

В качестве альтернативы изобретение предлагает также охлаждать измельчительное устройство при разборке содержащих ртуть стеклянных тел так, чтобы в основном не высвобождались ртутные пары.

Согласно изобретению, предусмотрено, что устройство для отделения токсичных веществ содержит камеру для отделения ртути, в которой ртуть обезвреживают с помощью связывающей ее добавки за счет солеобразования, комплексообразования и/или поглощения и подают ко второй фильтровальной установке, добавку во второй фильтровальной установке отделяют от ртути, и очищенную добавку снова подают к камере для отделения ртути, в то время как ртуть направляют к третьему сборнику.

При этом предложено, что добавку рассеивают по стеклобою посредством по меньшей мере одного дополнительного сопла.

Изобретение предлагает также пропускать измельченные составные части стеклянных тел через добавку.

В качестве альтернативы предусмотрено, что добавку вместе с ртутью отделяют посредством второй центрифуги от остального стеклобоя за счет ее удельного веса.

Согласно изобретению, предусмотрено далее, что используют отделитель для магнитных металлов, стеклоотделитель для стекла экранов кинескопов и/или стекла газоразрядных ламп, отделитель для немагнитных металлов, и/или отделитель для непрозрачных материалов и каждый из них оборудуют по меньшей мере одним приемо-передающим узлом для ИК-света, использующим для отсортировывания поглощающую, пропускающую и/или отражательную способность различных, отделенных от токсичных веществ составных частей стеклянных тел.

Предложено также, что отделитель для магнитных металлов содержит по меньшей мере один магнит.

Изобретение предлагает далее, что отделитель для магнитных металлов и/или отделитель для немагнитных металлов использует различный электростатический заряд измельченных составных частей стеклянных тел.

Кроме того, согласно изобретению, предложено, что отделитель для магнитных металлов и/или отделитель для немагнитных металлов содержит по меньшей мере один датчик металлов.

Далее предусмотрено, что в отделителе для непрозрачных материалов используют по меньшей мере один датчик керамики.

Изобретение предлагает, кроме того, оборудовать вибраторами ленточные транспортеры, обеспечивающие транспортировку между различными отделительными устройствами.

Согласно изобретению, предусмотрено далее, что возникшие при измельчении стеклянных тел мельчайшие частицы отсеивают от остальных обломков и подают с помощью воронки и т.п. к четвертому сборнику.

При этом предусмотрено, что отсеивание происходит по меньшей мере в одном проходном барабане через отверстия в его наружной стенке.

Далее изобретение предусматривает, что отсеивание мельчайших частиц при транспортировке между по меньшей мере двумя различными отделительными устройствами происходит посредством отверстий в соответствующем вибрирующем ленточном транспортере.

Один пример осуществления изобретения отличается тем, что кинескопы измельчают, отделяют от токсичных веществ, а затем от мельчайших частиц, отсортировывают магнитные металлы, стекло экранов удаляют из боя, отделяют немагнитные металлы, а на последнем этапе отделяют от стекла баллонов непрозрачные материалы.

Другой пример осуществления изобретения отличается тем, что газоразрядные лампы измельчают, отделяют от токсичных веществ, а затем от мельчайших частиц, отсортировывают магнитные металлы, удаляют стекло и отделяют немагнитные металлы от непрозрачных материалов.

Далее предусмотрено, что измельчительное устройство образовано первым измельчителем для кинескопов и/или вторым измельчителем для газоразрядных ламп.

При этом, согласно изобретению, предложено соединить первый измельчитель с камерой для отделения токсичных веществ.

Далее предложено соединить второй измельчитель с термоучастком или камерой для отделения ртути.

Предпочтительно, что после отделения токсичных веществ оставшиеся составные части кинескопов и оставшиеся составные части газоразрядных ламп перерабатывают вместе, причем стекло газоразрядных ламп отделяют вместе со стеклом экранов кинескопов.

В качестве альтернативы предусмотрено, что после измельчения газоразрядных ламп, а также удаления содержащейся в них ртути и измельчения кинескопов их оставшиеся составные части и оставшиеся части газоразрядных ламп перерабатывают вместе, причем стекло газоразрядных ламп отделяют вместе со стеклом экранов кинескопов.

Изобретение предлагает также в качестве альтернативы выполнить первый и второй измельчители за одно целое, камеру для отделения токсичных веществ выполнить за одно целое с термоучастком или камерой для отделения ртути и разбирать на перерабатываемые составные части кинескопы вместе с газоразрядными лампами, причем стекло газоразрядных ламп отделяют вместе со стеклом экранов кинескопов.

Другой признак изобретения в том, что первый и/или второй измельчитель содержит шреддер.

Кроме того, изобретение предлагает выполнить измельчительное устройство за одно целое с устройством для отделения токсичных веществ.

В основе изобретения лежит тот неожиданный эффект, что закрытые, содержащие токсичные вещества стеклянные тела могут быть разобраны на их различные перерабатываемые составные части путем пропускания стеклянных тел после измельчения и отделения токсичных веществ, будь то в форме механического испытания люминесцентных покрытий и/или за счет отжига или связывания служащей для газового разряда ртути, через различные отделительные устройства, в которых последовательно отделяют различные сорта стекла, магнитные и немагнитные металлы, а также непрозрачные материалы.

Другие признаки и преимущества изобретения приведены в нижеследующем описании, в котором два примера осуществления изобретения поясняются с помощью чертежей, на которых:

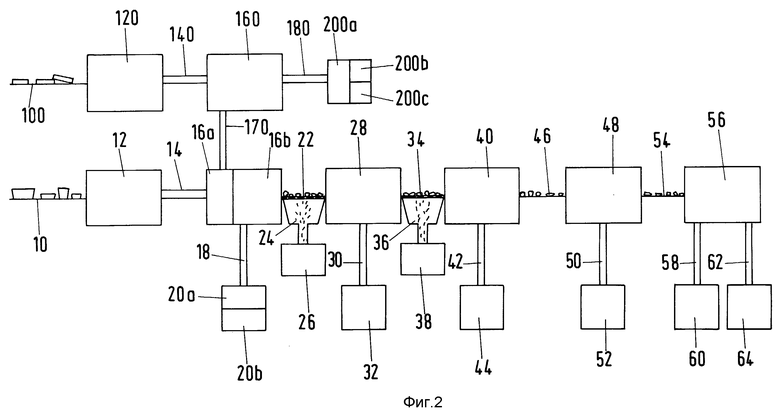

Фиг. 1 изображает конструкцию установки для разборки кинескопов;

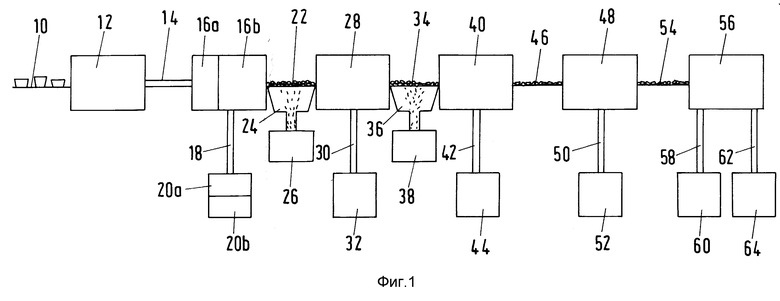

Фиг. 2 - схематично конструкцию установки, в которой на перерабатываемые составные части разбирают как кинескопы, так и газоразрядные лампы.

Кинескопы любого типа, т. е. черно-белые и цветные, и разного размера подают к установке на фиг. 1, содержащей ленточный транспортер 10, измельчительное устройство 12, ленточный транспортер 14, промежуточный накопитель 16а с примыкающим барабаном 16b, трубопровод 18, фильтровальную установку 20а с примыкающим сборником 20b, ленточный транспортер 22, воронку 24, сборник 26, отделитель 28 для магнитных металлов, трубопровод 30, сборник 32, ленточный транспортер 34, воронку 36, сборник 38, отделитель 40 для экранов, трубопровод 42, сборник 44, ленточный транспортер 46, отделитель 48 для немагнитных металлов, трубопровод 50, сборник 52, ленточный транспортер 54, отделитель 56 для непрозрачных материалов, трубопровод 58, сборник 60, трубопровод 62 и сборник 64.

Установка обеспечивает оптимальное использование устройств 28, 40, 48, 56 за счет следующего принципа работы.

Кинескопы подают по вибрирующему, обеспечивающему равномерность потока материала транспортеру 10 к устройству 12, где посредством разбивания и разрывания происходит измельчение кинескопов на куски величиной с ладонь.

После измельчения материал подают по транспортеру 14, проходящему в закрытой, не выпускающей токсичные вещества соединительной трубе, к накопителю 16a.

Для обеспечения равномерности потока материала транспортер 14 также приводят в вибрацию.

Разбитые составные части кинескопов собирают в накопителе 16a до тех пор, пока не будет достигнуто оптимальное заполнение барабана 16b.

Во вращающемся барабане 16b бой переворачивается и смешивается. Во время этого процесса трения покрытия токсичными веществами отделяются от стеклобоя.

При этом важно, чтобы поверхности различных составных частей кинескопов не были повреждены так, чтобы токсичные вещества могли застрять в царапинах.

Поэтому устройство 12 отрегулировано так, что повреждение поверхностей составных частей минимальное. Отделенную токсичную пыль вдувают сжатым воздухом внутрь барабана и оттуда посредством разрежения через трубопровод 18 подают к фильтровальной установке 20a с примыкающим сборником 20b.

Образовавшиеся при измельчении мельчайшие частицы не всасываются вместе с токсичными веществами из-за своего более высокого удельного веса.

Вибрирующий транспортер 22 транспортирует затем оставшиеся составные части к отделителю 28.

На пути от барабана 16b к отделителю 28 оставшиеся составные части кинескопов отделяют от части мельчайших частиц за счет того, что в транспортере 22 имеются мелкие отверстия, через которые падают мельчайшие частицы, которые затем с помощью воронки 24 подают к сборнику 26.

В отделителе 28 магнитные металлы отсортировывают с помощью магнитов от оставшихся составных частей кинескопов и подают по трубопроводу 30 к сборнику 32.

Остальной бой подают к отделителю 40 по вибрирующему транспортеру 34, служащему одновременно для дальнейшего отсеивания мельчайших частиц, которые попадают через отверстия в транспортере 34 по воронке 36 в сборник 38.

В отделителе 40 остальной бой кинескопов скользит по желобу к распознающим датчикам. Работа этих датчиков основана на различных оптических свойствах баллона, экрана и непрозрачных материалов.

Непрозрачные материалы поглощают весь свет, в то время как у стеклобоя имеются многочисленные возможности. Баллон содержит свинец, на одну его сторону нанесено зеркальное покрытие, другая же сторона черная.

Поэтому пропускание ИК-света в случае облучения баллона очень мало.

Однако существуют также обломки баллона, имеющие из-за царапанной поверхности поврежденное покрытие или не имеющие покрытия вдоль разломов.

С помощью ИК-датчиков, т. е. посредством поглощения, отражения /или пропускания ИК-света, стекло баллонов можно отличать от стекла экранов до тех пор, пока при измельчении их поверхности не будут повреждены слишком сильно.

Это дает дополнительные краевые условия для устройства 12, за счет чего косвенно устанавливается величина измельченных частей кинескопов.

При распознавании стекла экранов датчики подают сигналы к управляющей электронике, которая обрабатывает их. Электроника дает через электромагнитный клапан команду питаемым сжатым воздухом соплам, которые вдувают стекло экранов по трубопроводу 42 в сборник 44.

Оставшиеся, отделенные от токсичных веществ части попадают вслед за этим по вибрирующему транспортеру 46 в отделитель 48.

В отделителе 48 установлены детекторы металла, которые регистрируют содержащиеся еще в потоке обломков металлические части, т.е. немагнитные.

Посылаемые детекторами сигналы направляют через управляющий контур к соединенным с ним электромагнитным клапанам, так что в нужный момент на обнаруженную металлическую часть попадает поток сжатого воздуха, который выдувает ее из потока обломков и подает по трубопроводу 50 к сборнику 52. Оставшиеся части попадают по вибрирующему транспортеру 54 к отделителю 56.

Также в отделителе 56 разделение на непрозрачные материалы и стекло баллонов основано на измерении оптических свойств, т.е. поглощения, пропускания и/или отражения ИК-света.

С помощью датчиков снова управляют соплами, которые обеспечивают вдувание непрозрачных материалов по трубопроводу 58 в сборник 60, а стекла баллонов - по трубопроводу 62 в сборник 64.

Сборники 20b, 26, 32, 38, 44, 52, 60, 64 опорожняют регулярно, и тщательно разделенные части кинескопов могут подаваться к установке для их переработки.

Образовавшийся в устройстве 12 бой имеет размеры (длина х ширина х высота) 20-80 х 20-80 x 2-20 мм.

В барабане 16b доля Zn уменьшается на 76%, a Cd-на 85%, т.е. материал практически не имеет токсичных веществ.

Магнит в отделителе 28 заботится о том, чтобы попадающие в сборник 32 части состояли исключительно из магнитных металлов.

Отделитель 40 работает так, что в сборник 44 попадает менее 6% другие частей.

В отделителе 48 сжатый воздух, выдувающий немагнитные металлы, захватывает менее 1% количества стекла и/или непрозрачных материалов.

Отделитель 56 имеет степень отделения свыше 90%.

Производительность отделительной установки составляет свыше 10 т/ч, что демонстрирует экономическое значение этого полностью автоматического способа.

Изображенная на фиг. 1 отделительная установка для кинескопов может быть расширена в изображенную на фиг. 2 отделительную установку для кинескопов и газоразрядных ламп за счет добавления ленточного транспортера 100, измельчительного устройства 120, ленточного транспортера 140, термоучастка 160, трубопровода 170, трубопровода 180, ртутного конденсатора 200a и двух сборников 200b и 200c.

Аналогично уже описанному со ссылкой на фиг. 1 способу установка на фиг. 2 позволяет разобрать газоразрядные лампы на перерабатываемые составные части.

При этом выполняют дополнительно следующие операции.

Газоразрядные лампы любого типа - ртутные, люминесцентные и т.п. подают по транспортеру 100, приводимому в вибрацию с целью обеспечения равномерности потока материала, к устройству 120, в котором лампы измельчаются на куски величиной с ладонь.

От устройства 120 бой направляют по транспортеру 140, проходящему в закрытой соединительной трубе, так что в атмосферу не могут выходить токсичные вещества, к содержащему термоучасток 160 устройству для отделения токсичных веществ.

На соединительной трубе производят одновременно откачивание, с тем чтобы улетучивающиеся при открывании ламп газы направить из устройства 120 к содержащему термоучасток 160 устройству для отделения токсичных веществ.

Во время следующей операции бой нагревают вдоль термоучастка 160 так, что содержащаяся в бое ртуть испаряется. Ртутные пары и/или другие газы, служившие в лампах для образования плазмы, откачивают к конденсатору 200a.

Там посредством холодных ловушек происходит отделение ртути, подаваемой затем к сборнику 200b отдельно от остальных газов, подаваемых к сборнику 200c.

Бой, освобожденный от ртути и/или других, служивших для газового разряда газов, подают во время следующей операции по трубопроводу 170 к промежуточному накопителю 16a и тем самым к уже описанной со ссылкой на фиг. 1 отделительной установке.

Стекло экранов кинескопов перерабатывают вместе со стеклом ламп. Между отделителями 28, 40 происходит отсеивание мельчайших частиц.

Отделитель 48 обеспечивает, как описано со ссылкой на фиг. 1, отделение всех немагнитных металлов.

Поскольку газоразрядные лампы не имеют соответствующих стеклу экранов кинескопов составных частей, все достигающие отделителя 56 обломки подают по трубопроводу 58 к сборнику 60, в то время как по трубопроводу 62 в сборник 64 в случае разборки газоразрядных ламп не попадают никакие материалы.

На перерабатываемые составные части могут быть одновременно разобраны кинескопы, подаваемые к установке на фиг. 2 по транспортеру 10, и подаваемые по транспортеру 100 газоразрядные лампы.

При этом накопитель 16a обеспечивает постоянный поток материала в установке.

Также у изображенной на фиг. 2 установки сборники 20b, 26, 32, 38, 44, 52, 60, 64, 200b, 200c опорожняют регулярно, и соответствующие составные части подают к перерабатывающим установкам.

Производительность установки на фиг. 2 соответствует производительности установки на фиг. 1. Дополнительно следует упомянуть, что термоучасток 160 в основном обеспечивает полное отделение ртути.

Признаки изобретения, раскрытые в описании, на чертеже и в формуле, могут быть как по отдельности, так и в любой комбинации существенными для осуществления изобретения в его различных вариантах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕМЕРКУРИЗАЦИИ РАЗРЯДНЫХ ЛАМП И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210610C2 |

| СПОСОБ ДЕМЕРКУРИЗАЦИИ ОТРАБОТАННЫХ ЛЮМИНЕСЦЕНТНЫХ ЛАМП | 2012 |

|

RU2515772C1 |

| СИСТЕМА ДЛЯ УТИЛИЗАЦИИ ЛЮМИНЕСЦЕНТНЫХ ЛАМП | 2011 |

|

RU2479362C1 |

| УСТАНОВКА ДЕМЕРКУРИЗАЦИИ | 1993 |

|

RU2082916C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ЛЮМИНЕСЦЕНТНЫХ ЛАМП | 2011 |

|

RU2479363C1 |

| БЕЗВОДНЫЙ СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ И СТРОИТЕЛЬНОГО МУСОРА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ ЭТОГО СПОСОБА | 2000 |

|

RU2176566C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ЛЮМИНЕСЦЕНТНЫХ ЛАМП | 2010 |

|

RU2415721C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЭЛЕКТРОЛЮМИНЕСЦЕНТНЫХ ИСТОЧНИКОВ СВЕТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2044087C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ЛЮМИНЕСЦЕНТНЫХ ЛАМП | 2011 |

|

RU2475546C1 |

| ОТДЕЛИТЕЛЬ ДЛЯ ДИОКСИДА УГЛЕРОДА, СПОСОБ ЕГО ЭКСПЛУАТАЦИИ И ОТДЕЛИТЕЛЬНЫЙ УЗЕЛ | 2013 |

|

RU2621809C2 |

Изобретение относится к способу разборки закрытых, содержащих токсичные вещества стеклянных тел, например кинескопов или газоразрядных ламп, на перерабатываемые составные части, и состоит в том, что стеклянные тела разделяют по сортам стекла, например стекло экранов и стекло баллонов кинескопов, и стекло газоразрядных ламп, и прочие составные части, в частности металлические и керамические, и удаляют материалы, представляющие собой токсичные вещества в смысле повторного использования, причем стеклянные тела в сборе разбирают на куски в основном без потери их поверхностных свойств, затем по меньшей мере высвободившуюся и/или отделившуюся при разработке стеклянных тел часть токсичных веществ отделяют от стеклобоя и остальных частей и в различных отделительных устройствах выполняют операции отделения магнитных металлов, отделения немагнитных металлов, отсортировывания непрозрачных материалов, например керамики, керамических черепков, камня и/или фарфора, и отделения различных сортов стекла. Технический результат изобретения заключается в том, что способ разборки может быть осуществлен полностью автоматически, непрерывно и с небольшими затратами на персонал и с небольшим потреблением энергии. 14 з.п. ф-лы, 2 ил.

| DE 3901842 A1, 09.08.90 | |||

| DE 4030732 A1, 05.12.91 | |||

| DE 3730260 A1, 03.11.88 | |||

| DE 3932772 A1, 11.04.91 | |||

| DE 3909380 A1, 27.09.90 | |||

| Устройство для дробления бракованных источников света, с держащих ртуть | 1974 |

|

SU506080A1 |

| Устройство для удаления люминофора из цилиндрических колб ртутных газоразрядных ламп | 1986 |

|

SU1658834A3 |

Авторы

Даты

1999-09-10—Публикация

1993-08-30—Подача