Изобретение относится к области криогенной техники и предназначено для хранения и подачи криогенных продуктов к потребителям, например, для подачи водорода и кислорода, хранящихся при криогенных температурах, в электрохимический генератор (ЭХГ) энергетической установки (ЭУ) на основе водородно-кислородных топливных элементов, предназначенной для установки на подводных лодках. Оно может быть также использовано в космической технике для подачи криогенных продуктов к потребителям, устанавливаемых на космических кораблях (КК), и в народном хозяйстве в составе автономных ЭУ на основе водородно-кислородных топливных элементов, предназначенных для использования в районах, куда прокладка линий электропередач затруднительна.

Известно устройство для хранения и подачи кислорода и водорода в ЭХГ ЭУ (Энергоустановки и системы электропитания космических летательных аппаратов на основе водородно-кислородных топливных элементов. /Под ред. М.В. Мельникова, M. ; ГОН-ТИ-4, 1970, с. 43-89). Устройство включает криогенные емкости для хранения и подачи водорода и кислорода, каждая из которых содержит теплоизолированную внутреннюю оболочку, заключенную в вакуумно- плотную наружную оболочку, источник тепловыделения (внутрибаковый электронагреватель), трубопроводы заправки и дренажа, запорные клапаны и систему измерения и управления.

Недостатком этого решения является то, что он не обеспечивает подготовку устройства к выдаче криогенных продуктов к потребителям в требуемый после окончания заправки срок. Например, требуемое время подачи водорода и кислорода в ЭХГ, устанавливаемых на подводных лодках, должно быть не более 30 мин после окончания заправки. За такое время поднять давление водорода и кислорода в упомянутых известных устройствах до нижнего рабочего уровня регулируемого диапазона давлений, например, до 7 кгс/см2 с обеспечением равномерного прогрева криогенного продукта невозможно. Это связано с большими количествами заправляемых кислорода и водорода в емкости таких ЭУ, например, кислорода 40 т и соответственно водорода 5 т и требуемыми для этого большими мощностями внутрибаковых электронагревателей, например, для равномерного прогрева 40 т кислорода до равновесной температуры 112K, соответствующей давлению 7 кгс/см2, необходимо подвести тепла за 30 мин: q= c•m• ΔT = 0,4 ккал/кг•Гр 40000 кг•(112-90) = 3,52•105 ккал, т.е. мощность электронагревателя должна быть ~820 кВт. При таких больших мощностях невозможно обеспечить равномерный прогрев кислорода в процессе подъема давления в емкости ввиду большой плотности теплового потока. Равномерный прогрев необходим, т. к. в процессе штатной эксплуатации лодки имеет место качка до 45o. Это приведет к перемешиванию стратифицированного криогенного продукта и провалу давления в емкости до уровня, соответствующего температуре перемешанной жидкости, который ниже нижнего рабочего уровня давления. Подача криогенных продуктов в ЭХГ ЭУ при давлении ниже нижнего рабочего уровня будет невозможна. Такая ситуация в процессе штатной эксплуатации не допускается.

Известно также устройство для хранения и подачи жидкого кислорода, принятое за прототип (см. патент 2094697 М. кл. F 17 C 13/00. Устройство содержит теплоизолированную внутреннюю оболочку, заключенную в вакуумно-плотную наружную оболочку, внутрибаковый электронагреватель, трубопроводы заправки и подачи, теплообменник-газификатор, регулятор давления, запорные клапаны, систему измерения и управления и два ресивера, установленные ниже днища емкости, каждый из которых снабжен указателем уровня и датчиком давления, при этом газовая полость каждого ресивера через запорный клапан соединена с газовой полостью емкости и через другой запорный клапан с трубопроводом подачи перед теплообменником-газификатором, а выход каждого ресивера со стороны жидкости соединен с трубопроводом подачи после запорного клапана, кроме того, газовая полость емкости через запорный клапан подстыкована к трубопроводу подачи перед теплообменником-газификатором. Благодаря наличию двух ресиверов, установленных ниже днища емкости и взаимно конструктивной связи агрегатов, это устройство обеспечивает выдачу кислорода в ЭХГ ЭУ в требуемое по условиям эксплуатации лодки время.

Недостатком прототипа является то, что из-за наличия в его составе двух ресиверов с подведенными к ним трубопроводами с арматурой оно некомпактно и при его установке в энергетическом отсеке лодки требуется дополнительный объем. Дополнительный объем в устройстве для выдачи жидкого водорода будет еще больше, чем в устройстве для выдачи кислорода. Это связано с необходимостью теплоизоляции ресиверов, чтобы исключить сжижение воздуха на их поверхности. Ожижение недопустимо, т.к. в случае попадания жидкого воздуха на корпус лодки может быть нарушение его герметичности из-за того, что металл корпуса лодки не предназначен для эксплуатации при таких низких температурах. Дополнительный объем устройства при постоянном диаметре корпуса требует увеличения длины энергетического отсека и, следовательно, всей лодки в целом, а это приводит к существенному повышению ее стоимости, поэтому требование по компактности агрегатов, устанавливаемых в отсеках лодки, является одним из основных.

Задачей настоящего изобретения является обеспечение компактности и минимизации времени подготовки устройства для хранения и подачи криогенных продуктов к выдаче их в ЭХГ ЭУ в заданном допусковом диапазоне давлений.

Сущность изобретения заключается в том, что в полость внутренней оболочки устройства для хранения и подачи криогенных продуктов, содержащего теплоизолированную внутреннюю оболочку, заключенную в вакуумно-плотную наружную оболочку, источник тепловыделения, трубопроводы заправки и дренажа, запорную арматуру и контрольно-измерительную аппаратуру, введена герметичная несущая перегородка, разделяющая эту полость на основную и пусковую, при этом в каждой полости установлены источник тепловыделения, трубопроводы заправки и дренажа с запорными клапанами и контрольно-измерительная аппаратура, а одноименные трубопроводы после запорных клапанов объединены между собой, причем на поверхность упомянутой перегородки со стороны основной полости нанесена теплоизоляция из пористого материала с открытыми порами, а объем пусковой полости определяется из выражения

V = Gmax•τ/ρ,

где V - объем пусковой полости, м3

Gmax - максимальный расход криогенного продукта, кг/ч;

ρ - плотность криогенного продукта при равновесной температуре, соответствующей нижнему рабочему уровню давления, кг/м3;

τ = (m•c•ΔT)/(q+Gmax•c•ΔT)

τ - время подъема давления в основной полости от давления заправки до нижнего рабочего уровня, ч;

m - суммарная заправляемая масса криогенного продукта в основной и пусковой полости, кг;

с - теплоемкость криогенного продукта, Дж/кг•град;

ΔT = Tкон-Tнач;

Тнач - температура криогенного продукта в основной полости после окончания заправки, К;

Ткон - равновесная температура криогенного продукта в основной полости, соответствующая нижнему рабочему уровню давления. К;

q = qт + qос,

q - суммарный теплоподвод к криогенному продукту в основной полости в процессе подъема давления, Вт;

qт - теплоподвод к криогенному продукту в основной полости от источника тепловыделения, Вт;

qос - теплоподвод из окружающей среды к криогенному продукту в основной полости, Вт.

Технический результат заключается в том, что по сравнению с известными на сегодняшний день техническими решениями вновь созданное устройство для хранения и подачи криогенных продуктов компактно и позволяет минимизировать время его подготовки к выдаче криогенных продуктов в заданном допусковом диапазоне давлений в ЭХГ ЭУ.

Это достигается тем, что в устройстве для хранения и подачи криогенных продуктов, содержащем теплоизолированную внутреннюю оболочку, заключенную в вакуумно-плотную наружную оболочку, источник тепловыделения, трубопроводы заправки и дренажа, запорную арматуру и контрольно-измерительную аппаратуру, введена в полость внутренней оболочки герметичная несущая перегородка, разделяющая эту полость на основную и пусковую, в каждой полости установлены источник тепловыделения, трубопроводы заправки и дренажа с запорными клапанами, одноименные трубопроводы соединены после запорных клапанов между собой. При этом объем пусковой полости определяется из условия обеспечения подачи из нее криогенного продукта в ЭХГ ДУ с максимальным расходом в течение времени, пока давление в основной полости не будет поднято до минимального рабочего уровня. Время, необходимое для подъема давления в основной полости, определяется из выражения:

τ = (mосн•c•ΔT)/q,

где mосн = m-Gmax•τ - масса криогенного продукта, заправляемая в основную полость

Gmax•τ - масса криогенного продукта, заправляемая в пусковую полость.

Зная время подъема давления, максимальный расход, который задается исходя из условий эксплуатации и обычно равен ~ 100 кг/ч для кислорода и соответственно в 8 раз меньше для водорода, мощность источника тепловыделения qт = r•Gmax (r - теплота парообразования) и теплоприток к криогенному продукту из окружающей среды можно определить требуемый объем пусковой полости.

При заданном максимальном расходе кислорода Gmax = 100 кг/ч мощность источника тепловыделения для обеспечения такого расхода при условии отбора паровой фазы будет: qт=r•Gmax = 44 ккал/кг•100 кг/ч = 4400 кг/ч или 5000 Вт. Теплоприток из окружающей среды через теплоизоляцию и тепловые мосты для кислородной емкости с заправляемой массой 40000 кг находится на уровне ~ 100 Вт. В результате расчета при таких данных время подъема давления получается τ ~ 30 часов, объем пусковой полости V = (100 кг/ч•30 ч)/1070 кг/м3 = 2,8 м3. Заправляемая масса кислорода в пусковую полость mп = ρ•V = 1087•2,8 = 3000 кг. Требуемое количество тепла для подъема давления кислорода в пусковой полости до нижнего рабочего уровня: q = c•m• ΔT = 0,4 ккал/кг•Гр•3000 кг•(112-102) = 12000 ккал. Такое количество тепла надо подвести за 30 мин, следовательно, мощность источника тепловыделения должна быть: 12000•2 = 24000 ккал/ч (28 кВт) В пусковую емкость с целью уменьшения времени подъема кислород заправляется перегретым до ~ Т = 102К, что соответствует давлению P = 3 кгс/см2. Таким образом, предлагаемое техническое решение обеспечивает компактность устройства за счет существенного сокращения его объема и более, чем на 2 порядка уменьшает требуемую для подъема давления до рабочего уровня мощность источника тепловыделения, что позволяет обеспечить подъем давления до нижнего рабочего уровня в требуемое время с равномерным прогревом криогенного продукта.

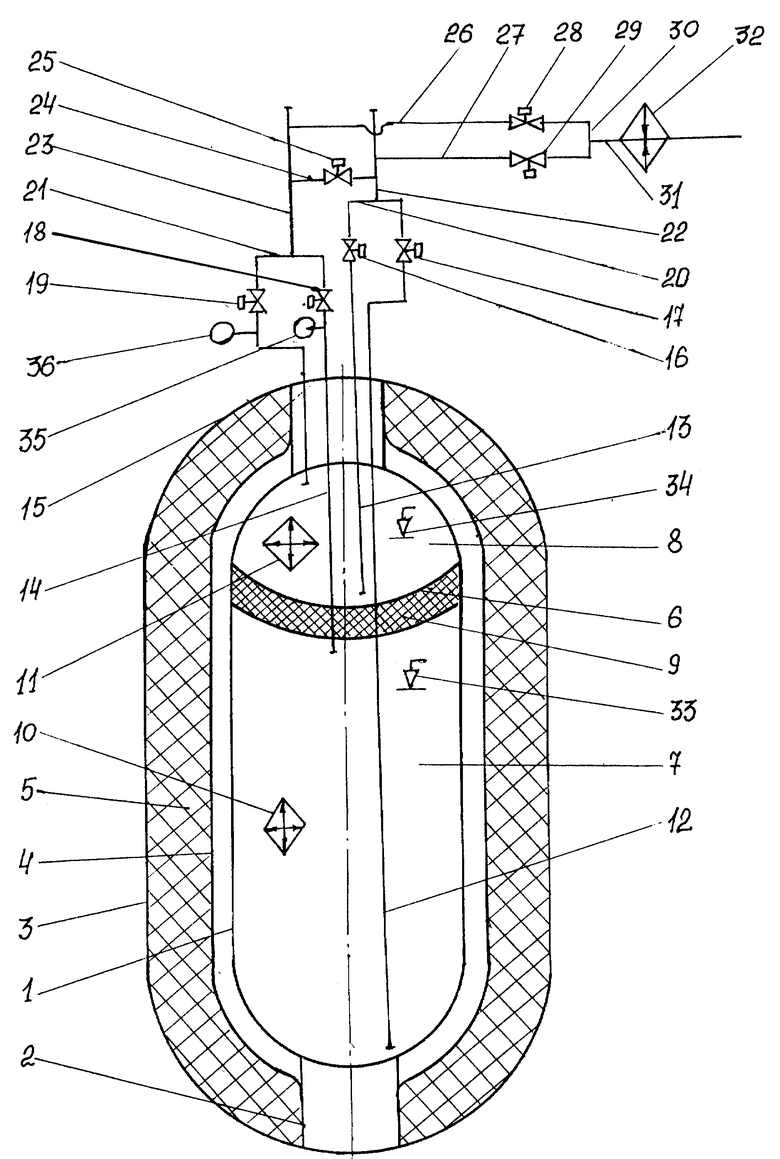

Сущность изобретения поясняется чертежом, на котором приведена схема устройства.

Устройство содержит внутреннюю оболочку 1, закрепленную на опорах 2 в вакуумно-плотной наружной оболочке 3. На опорах 2 также закреплен охлаждаемый экран 4, на который нанесена вакуумно- многослойная теплоизоляция 5. В полости внутренней оболочки 1 установлена герметичная несущая перегородка 6, разделяющая полость внутренней оболочки на основную 7 и пусковую 8. Со стороны основной полости 7 на поверхность перегородки 6 нанесена теплоизоляция из пористого материала с открытыми порами 9, например стеклянная вата. Теплоизоляция необходима для уменьшения перетечек тепла из одной полости в другую, что имеет место при разности давлений, а следовательно, и температур. Так как давление в полости 8 в основном всегда больше, то отвод из нее тепла будет приводить к понижению давления в ней, что нежелательно, особенно при безрасходном хранении. Теплоизоляция выполнена пористой, чтобы уменьшить объем, занимаемый этим теплоизоляционным слоем и минимизировать из-за этого увеличение объема емкости, что является существенным фактором. В каждой из полостей 7 и 8 установлены внутрибаковые электронагреватели, соответственно 10 и 11, трубопроводы заправки, соответственно 12, 13 и дренажа, соответственно 14, 15. На заправочно-дренажных трубопроводах основной и пусковой полостей установлены запорные электроклапаны 16, 17, 18, 19. Заправочные трубопроводы 12, 13 основной и пусковой полостей после клапанов 16, 17 соединены трубопроводом 20, а дренажные трубопроводы 14, 15 после запорных клапанов 18, 19 соединены трубопроводом 21. К соединительному трубопроводу 20 пристыкован трубопровод 22, а к соединительному трубопроводу 21 пристыкован трубопровод 23, которые соединены между собой трубопроводом 24 с электроклапаном 25. К трубопроводу 22 пристыковывается заправочная магистраль системы заправки, а к трубопроводу 23 - магистраль дренажа. Для выдачи криогенного продукта из емкости к потребителю, например, в ЭХГ к трубопроводу 23 подстыкован трубопровод 26, а к трубопроводу 22 подстыкован трубопровод 27 с электроклапанами 28 и 29 соответственно. Трубопроводы 26, 27 соединены объединительным трубопроводом 30, к которому подстыкован трубопровод 31, другой конец которого подстыкован к теплообменнику-газификатору 32, после которого нагретый до плюсовых температур криогенный продукт через соответствующую арматуру подается в ЭХГ. В основной и пусковой полостях 7, 8 установлены датчики измерения количества криогенного продукта, соответственно 33, 34, а на дренажных трубопроводах основной и пусковой полостей 7, 8 установлены датчики давления, соответственно 35, 36.

Работает устройство следующим образом.

Открывается перепускной клапан 24 и производится захолаживание дренажно-заправочных магистралей системы заправки и участков заправочно-дренажных трубопроводов устройства до запорных клапанов 16, 17, 18, 19. После окончания захолаживания открываются вышеупомянутые запорные клапаны и производится заправка основной и пусковой полостей криогенным продуктом до достижения требуемого количества, которое фиксируется датчиками количества 33, 34. После окончания заправки пусковой полости (она заправится первой, т. к. в нее заправляется в ~ 12 раз меньше криогенного продукта, чем в основную полость) закрывается клапан 16 и затем 19. Продолжается заправка основной полости и после достижения в ней требуемого количества криогенного продукта закрываются клапаны 17 и затем 18. Включается технологическая секция внутрибакового электронагревателя пусковой полости (N = 28 кВт), которая запитывается от наземной системы электроснабжения. Технологическая секция обеспечивает подъем давления в пусковой полости за требуемое время - не более 30 мин. Открываются клапаны 16, 29 и производится подача криогенного продукта в ЭХГ из пусковой полости. Отбирается жидкая фаза криогенного продукта, т. к. в этом случае для обеспечения одного и того же расхода требуется теплоподвод для поддержания давления на уровне P = Const приблизительно во столько раз меньше, чем при отборе паровой фазы, во сколько плотность жидкости больше плотности пара. С началом работы ЭХГ включаются внутрибаковые электронагреватели 10, 11 основной и пусковой полостей (мощность каждого из них рассчитана на обеспечение Gmax при отборе паровой фазы и равна, как было раньше отмечено, 5 кВт).

После достижения верхнего уровня заданного рабочего диапазона давлений в пусковой полости, например, 10 кгс/см2 внутрибаковый электронагреватель 11 выключается. В пусковой полости давление быстро достигнет верхнего рабочего уровня, т. к. производится отбор жидкой фазы и не обязательно все время с максимальным расходом. После подъема давления в основной полости 7 в результате работы электронагревателя 10 до нижнего уровня - 7 кгс/см2 закрывается клапан 16, открывается клапан 17 и производится отбор криогенного продукта в ЭХГ из основной полости. С целью экономии энергозатрат также отбирается жидкая фаза криогенного продукта. Электронагреватель 10 продолжает работать. После повышения давления в полости 7 до 10 кгс/см2 электронагреватель 10 выключается. Если в это время давление в пусковой полости 8 находится тоже на уровне 10 кгс/см2, то клапаны 17, 29 закрываются, открываются клапаны 19, 28 и производится отбор паровой фазы из пусковой полости до понижения давления в ней до нижнего рабочего уровня. После этого клапаны 19, 28 закрываются, открываются клапаны 17, 29 и 16 и производится отбор жидкой фазы из полости 7 в ЭХГ и одновременно подзаправка пусковой полости 8 до тех пор, пока в полостях не выровнятся давления, после чего клапан 16 закрывается. Продолжается отбор жидкой фазы из основной полости. Если в результате отбора постепенно давление в полости 7 понизится до нижнего рабочего уровня, то открываются клапаны 19, 18 и производится наддув пара из пусковой полости. В результате наддува давление в полостях 7, 8 установится на каком-то уровне между нижним и верхним рабочими уровнями. После этого клапаны 18, 19 закрываются. Продолжается отбор жидкой фазы из основной полости, и после понижения давления в результате отбора до нижнего рабочего уровня опять открываются клапаны 19, 18 и производится наддув из пусковой полости, где за время безрасходного хранения давление возрастет.

Такой способ ведения процесса выдачи позволяет существенно снизить энергозатраты на поддержание давления в процессе выдачи криогенных продуктов. Если рост давления в пусковой полости превысит верхний рабочий уровень на 0,5 кгс/см2, то открываются клапаны 19, 28 и производится отбор пара из полости 8 до момента понижения давления в ней до верхнего рабочего уровня. При отборе пара из пусковой полости клапаны 17, 29 закрываются, а после прекращения отбора опять открываются. К концу выработки криогенного продукта из основной полости и понижении давления до нижнего уровня наддув пара из пусковой полости уже не приведет к повышению давления, т. к. для этого потребуется большое количество наддуваемого пара. С этого момента выработка до невырабатываемого остатка производится при непрерывной работе электронагревателя 10. После выработки криогенного продукта до невырабатываемого остатка из основной полости клапан 17 закрывается, открывается клапан 16 и производится выработка до невырабатываемого остатка из пусковой полости, также при непрерывной работе нагревателя 11. Такая последовательность выработки нужна для того, чтобы давление в пусковой полости всегда было больше или равно давлению в основной полости. Это более благоприятные условия для несущей герметичной перегородки 6 исходя из прочностных соображений.

Таким образом, по сравнению с известными техническими решениями предлагаемое устройство компактно и позволяет минимизировать время его подготовки к выдаче криогенных продуктов к потребителю в заданном допусковом диапазоне давлений и существенно снизить энергозатраты на поддержание давления в процессе выдачи криогенных продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ И ПОДАЧИ ЖИДКОГО КИСЛОРОДА | 1996 |

|

RU2094697C1 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ И ПОДАЧИ КРИОГЕННЫХ ПРОДУКТОВ | 1999 |

|

RU2153622C1 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ И ПОДАЧИ КРИОГЕННЫХ ПРОДУКТОВ | 2000 |

|

RU2176761C1 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ И ПОДАЧИ КРИОГЕННЫХ ПРОДУКТОВ | 1999 |

|

RU2155907C1 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ И ПОДАЧИ КРИОГЕННЫХ ПРОДУКТОВ | 2000 |

|

RU2177108C2 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ И ПОДАЧИ КРИОГЕННЫХ ПРОДУКТОВ | 2000 |

|

RU2171950C1 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ И ПОДАЧИ ЖИДКИХ ПРОДУКТОВ | 2003 |

|

RU2265153C2 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ И ПОДАЧИ КРИОГЕННЫХ ПРОДУКТОВ | 2003 |

|

RU2243461C1 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ И ПОДАЧИ КРИОГЕННЫХ ПРОДУКТОВ | 2000 |

|

RU2183301C1 |

| АДСОРБЦИОННЫЙ НАСОС | 2000 |

|

RU2187694C2 |

Изобретение относится к криогенной технике и предназначено для хранения и подачи криогенных продуктов к потребителям, например, для подачи водорода и кислорода, хранящихся при криогенных температурах, в электрохимический генератор (ЭХГ) энергетической установки (ЭУ) на основе водородно-кислородных топливных элементов, предназначенной для установки на подводных лодках. Оно может быть также использовано в космической технике и в народном хозяйстве. Устройство содержит теплоизолированную внутреннюю оболочку, заключенную в вакуумно-плотную наружную оболочку, источник тепловыделения, трубопроводы заправки и дренажа, запорную арматуру и контрольно-измерительную аппаратуру. В полость внутренней оболочки введена герметичная несущая перегородка, разделяющая эту полость на основную и пусковую. В каждой полости установлены источник тепловыделения, трубопроводы заправки и дренажа с запорными клапанами и контрольно-измерительная аппаратура. Одноименные трубопроводы после запорных клапанов объединены между собой. На поверхность упомянутой перегородки со стороны основной полости нанесена теплоизоляция из пористого материала с открытыми порами. Объем пусковой полости определяется из специального выражения. Устройство компактно и позволяет минимизировать время его подготовки к выдаче криогенных продуктов к потребителю в заданном допусковом диапазоне давлений и существенно снизить энергозатраты на поддержание давления в процессе выдачи криогенных продуктов. 1 ил.

Устройство для хранения и подачи криогенных продуктов, содержащее теплоизолированную внутреннюю оболочку, заключенную в вакуумно-плотную наружную оболочку, источник тепловыделения, трубопроводы заправки и дренажа, запорную арматуру и контрольно-измерительную аппаратуру, отличающееся тем, что в полость внутренней оболочки введена герметичная несущая перегородка, разделяющая эту полость на основную и пусковую, при этом в каждой полости установлены источник тепловыделения, трубопроводы заправки и дренажа с запорными клапанами и контрольно-измерительная аппаратура, а одноименные трубопроводы после запорных клапанов объединены между собой, причем на поверхность упомянутой перегородки со стороны основной полости нанесена теплоизоляция из пористого материала с открытыми порами, а объем пусковой полости определяется из выражения

V = Gmax•τ/ρ,

где V - объем пусковой полости, м3;

Gmax - максимальный расход криогенного продукта, кг/ч;

ρ - плотность криогенного продукта при равновесной температуре, соответствующей нижнему рабочему уровню давления, кг/м3;

τ = (m•c•ΔT)/(q+Gmax•c•ΔT),

где τ - время подъема давления в основной полости от давления заправки до нижнего рабочего уровня, ч;

m - суммарная заправляемая масса криогенного продукта в основной и пусковой полости, кг;

с - теплоемкость криогенного продукта, дж/кг • град;

ΔT = Tкон-Tнач,

где Тнач - температура криогенного продукта в основной полости после окончания заправки, К;

Ткон - равновесная температура криогенного продукта в основной полости, соответствующая нижнему рабочему уровню давления, К;

q = qт + qос,

где q - суммарный теплоподвод к криогенному продукту в основной полости в процессе подъема давления, Вт;

qт - теплоподвод к криогенному продукту в основной полости от источника тепловыделения, Вт;

qос - теплоподвод из окружающей среды к криогенному продукту в основной полости, Вт.

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ И ПОДАЧИ ЖИДКОГО КИСЛОРОДА | 1996 |

|

RU2094697C1 |

| УСТРОЙСТВО ЭКСТРЕННОГО ОПОВЕЩЕНИЯ | 2017 |

|

RU2713743C1 |

| US 4646525 A, 03.03.87 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЯГКОЙ КАРАМЕЛИ | 2003 |

|

RU2251296C2 |

Авторы

Даты

1999-09-10—Публикация

1998-08-20—Подача