Изобретение относится к устройствам, применяемым в нефтяной промышленности, в частности в запорных узлах пакеров.

Известен замок пакера, содержащий траковой механизм и штифт с предельным моментом рабочей нагрузки [1].

Недостатком известного устройства является то, что оно имеет ограничения области рабочих нагрузок.

Наиболее близким аналогом изобретения является замок пакера, содержащий ствол с проточкой зубчатого профиля и ограничительными упорами, установленный на стволе запорный конус с окнами, размещенные в окрах плоские пружины и собачки и связанный со стволом силовой узел [2].

Недостатком известного устройства является его низкая надежность.

Техническим результатом изобретения является повышение надежности устройства.

Необходимый технический результат достигается тем, что замок пакера, содержащий ствол с проточкой зубчатого профиля и ограничительными упорами, установленный на стволе запорный конус с окнами, размещенные в окнах плоские пружины и собачки и, связанный со стволом, силовой узел, согласно изобретению имеет гильзу, закрепленную на запорном конусе и образующую с ним полость, открытую сверху, замковую втулку, установленную на запорном конусе в крайнем нижнем положении, закрывающего окна запорного конуса, имеющую возможность осевого перемещения до ограничительного упора и открытия окон, в которых установлены собачки или собачки с промежуточными опорами, опирающиеся в положении "закрыто" одновременно на замковый конус и замковую втулку, при этом нижние образующие окон запорного конуса не перпендикулярны оси пакера и имеют уклон наружу, проточка на стволе выполнена по винтовой линии, а между установленными по ходовой посадке гильзой замковой втулкой, запорным конусом и стволом расположены сальниковые устройства.

Кроме того, окна в замковом конусе выполнены со смещением относительно друг друга, а собачки отличаются друг от друга по длине.

Нижние торцы собачек имеют сферическую поверхность, а промежуточные опоры выполнены в виде шаров.

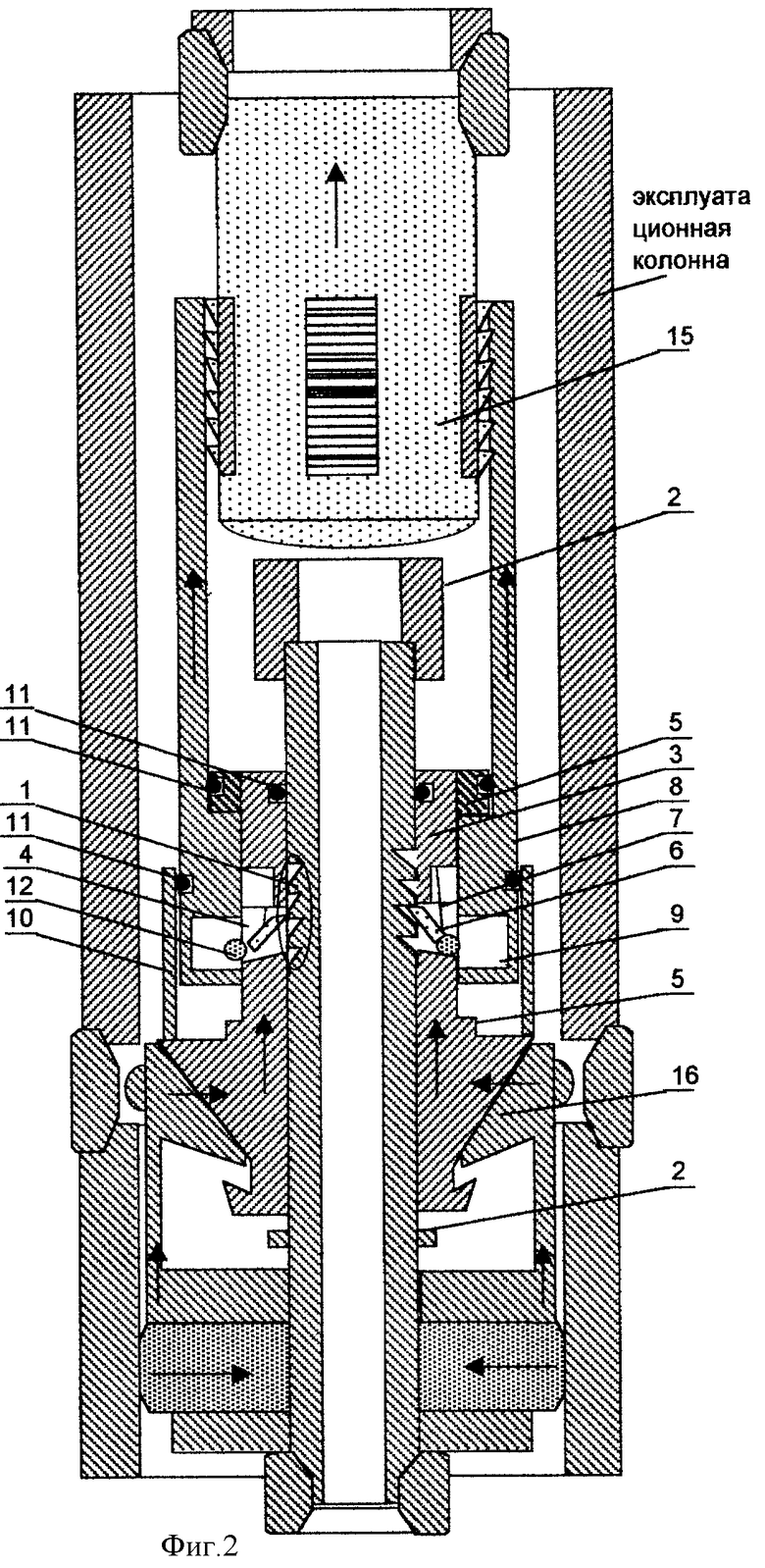

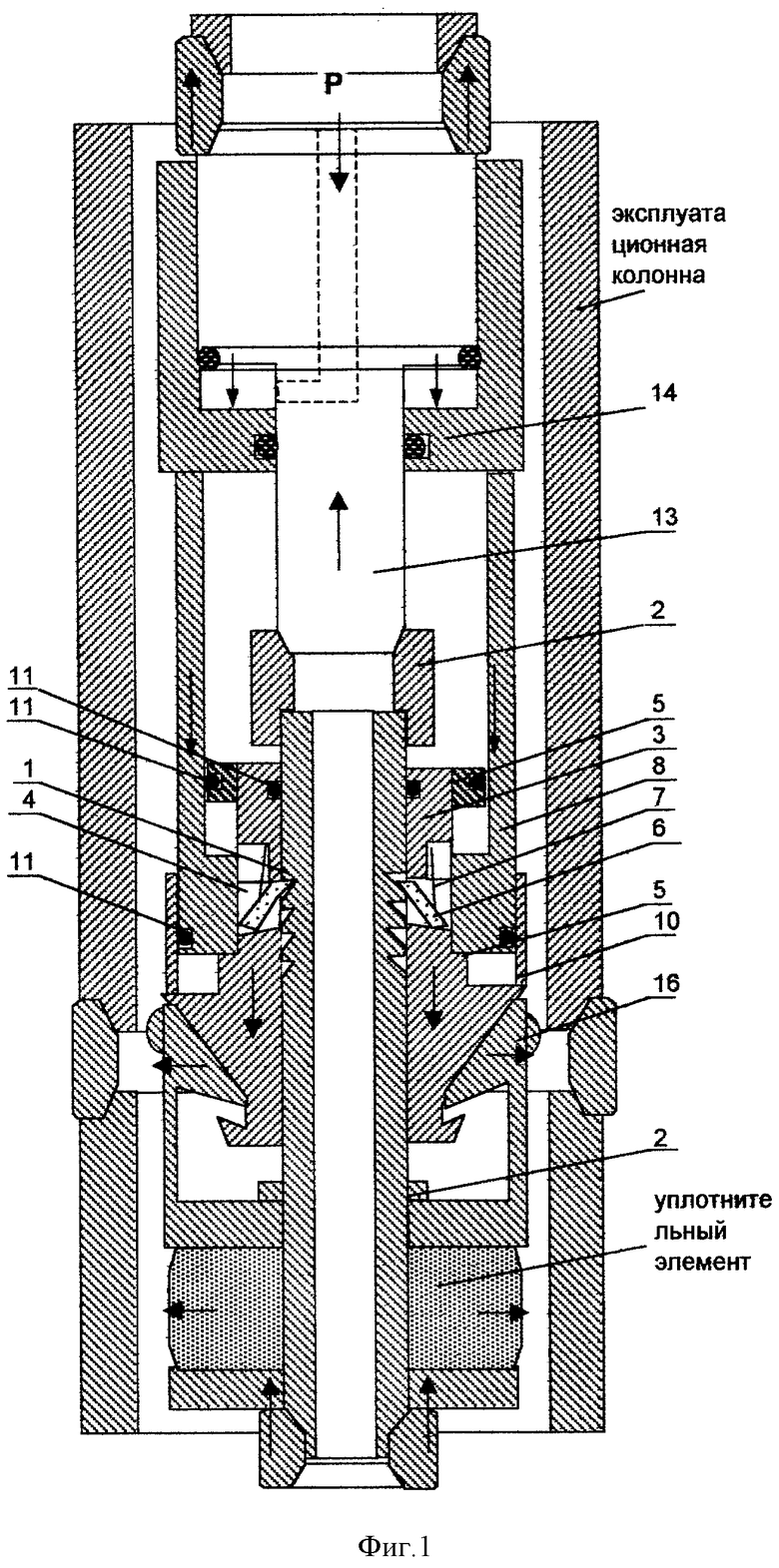

На фиг. 1 изображен общий вид замка пакера в момент установки пакера, на фиг. 2 - это же устройство в процессе демонтажа.

Замок состоит из ствола пакера 1, имеющего проточку в виде профиля зуба и верхнего и нижнего ограничительных упоров 2, установленного на стволе 1 запорного конуса 3 с окнами 4 и ограничительными упорами 5. В окнах 4 размещены собачки 6 и пружины 7. На запорном конусе 3 установлена замковая втулки 8, имеющая внутреннюю проточку 9 (фиг. 2) и закреплена гильза 10. Между сопрягаемыми по ходовой посадке, гильзой 10, замковой втулкой 8, запорным конусом 3 и стволом 1 установлены сальниковые устройства 11. В конструкции по одному из вариантов исполнения предусматривается применение промежуточных опор 12 в виде шаров, на которые могут опираться собачки 6 (фиг. 2), при этом их нижние торцы имеют сферические поверхности. Сверху к стволу на время установки пакера в скважине с помощью резьбы крепится шток 13 и цилиндр 14 (фиг. 1), а при демонтаже к замковому конусу 3 прикрепляется ловильный инструмент - труболовка 15 (фиг. 2). Запорный конус 3 имеет возможность воздействовать на стопорные элементы пакера - лапы якорного узла 16.

Нижняя опорная поверхность окон 4 выполнена не перпендикулярно оси ствола а под углом, с уклоном наружу. Пружины 7 прижимают собачки 6 к стволу пакера 1. Зубчатый профиль может быть образован как винтовой линией левого или правого типа, так и кольцевыми проточками ствола пакера, окна 4 могут быть выполнены в запорном конусе 3 со смещением по оси относительно друг друга и по окружности не на равновеликом расстоянии, а собачки могут отличаться друг от друга по длине. Наличие промежуточных опор 12 и внутренней проточки 9 позволяет в необходимых случаях уменьшить диаметр пакера при сохранении его пропускной способности.

Устройство работает следующим образом (фиг. 1 и 2). Пакер собирают на дневной поверхности таким образом, чтобы запорный конус 3 находился в крайнем верхнем положении относительно ствола пакера и при этом нижняя часть собачек, 6 опиралась одновременно на поверхности замкового конуса 3 и замковой втулки 8, а верхняя часть одной или нескольких собачек под воздействием пружин 7 входила в зацепление с зубчатым профилем ствола 1. В этом положении к стволу пакера при помощи левой резьбы в случае применения инструмента с правой резьбой или правой резьбы при применении инструмента с левой резьбой прикрепляют шток 13. При этом цилиндр 14 зажимает замковую втулку 8 на запорном конусе 3 в крайнем нижнем положении. В дальнейшем производят спуск пакера до места установки, при этом нижний ограничительный упор ствола 2 предупреждает случайное срабатывание лап 16 якорного узла. Затем в инструменте и соответственно в цилиндре 14 создают определенное давление. Цилиндр 14 при движении вниз перемещает через замковую втулку 8 замковый конус 3 по стволу пакера 1. Замковый конус 3 воздействует на лапы якорного узла 16, раздвигает их до стенок обсадной колонны. Затем, не снижая давление в инструменте и цилиндре 14, производят натяг инструмента вверх по колонне и по натягу на индикаторе веса контролируют надежность посадки пакера. В результате запорный конус 3 и ствол 1 занимают новое относительно друг друга положение, которое фиксируется собачками 6, а деформированный уплотнительный элемент пакера герметизирует колонное пространство. Затем вращением инструмента производят отсоединение штока 13 и цилиндра 14 от пакера. Пакер установлен. Наличие в конструкции собачек различной длины, а также смещение окон в замковой втулке по оси и окружности позволяет добиться фиксированных положений деталей при достижении необходимых усилий в узлах пакера.

Для демонтажа пакера в скважину спускают ловильный инструмент, например труболовку 15, производят захват пакера за его замковую втулку 8 и создают нагрузку, направленную вертикально вверх. Замковая втулка 8, перемещаясь вверх до ограничительного упора 5, открывает окно 4, собачки 6 или собачки 6 и промежуточные опоры 12 освобождаются и, перемещаясь по косой поверхности запорного конуса 3 под действием нагрузок от ствола 1, занимают новое положение в полости, образованной внутренней проточкой 8, либо в полости, образованной гильзой 10. При дальнейшем движении вверх полости образованной гильзой 10. При дальнейшем движении вверх замковая втулка 8 перемещает запорный конус 3, который в свою очередь, двигаясь вверх до упора 2 ствола, освобождает лапы якоря 16. При дальнейшем движении вверх происходит разгрузка уплотнительного элемента и подъем пакера на поверхность.

Литература

1. Зайцев В. А. Оборудование для предотвращения открытых фонтанов нефтяных и газовых скважин. -М.: Недра, 1987, с.25.

2. RU 2092675 C1, 10.10.97.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕР | 1995 |

|

RU2092675C1 |

| ПАКЕР | 1992 |

|

RU2046179C1 |

| Скважинный комплекс защиты пласта | 2017 |

|

RU2663757C1 |

| ПАКЕРНЫЙ УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ | 1996 |

|

RU2107151C1 |

| СКВАЖИННЫЙ КЛАПАН-ОТСЕКАТЕЛЬ | 1996 |

|

RU2107152C1 |

| МЕХАНИЧЕСКИЙ ПАКЕР | 2002 |

|

RU2294427C2 |

| СКВАЖИННЫЙ КЛАПАН-ОТСЕКАТЕЛЬ | 1995 |

|

RU2099505C1 |

| СКВАЖИННЫЙ КЛАПАН ОТСЕКАТЕЛЬ | 1996 |

|

RU2112863C1 |

| СПОСОБ ПРОВЕДЕНИЯ ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНЕ И ПАКЕРНОЕ ОБОРУДОВАНИЕ | 2010 |

|

RU2414586C1 |

| Устройство для повторного входа в боковой ствол скважины | 2018 |

|

RU2677520C1 |

Использование: в нефтяной промышленности, в частности в запорных узлах пакеров. Обеспечивает необходимые рабочие нагрузки и расширяет технические характеристики пакера в целом. Сущность изобретения: устройство содержит ствол с проточкой зубчатого профиля и ограничительными упорами. На стволе установлен запорный конус с окнами. В окнах размещены плоские пружины и собачки. Со стволом связан силовой узел. Замок имеет гильзу. Она закреплена на запорном конусе и образует с ним полость. Она открыта сверху. Замок имеет также замковую втулку. Она установлена на запорном конусе в крайнем нижнем положении, закрывает окна запорного конуса. Она имеет возможность осевого перемещения до ограничительного упора и открытия окон. В них установлены собачки или собачки с промежуточными опорами. Они опираются в положении "закрыто" одновременно на замковый конус и замковую втулку. Нижние образующие окон запорного конуса не перпендикулярны оси пакера и имеют уклон наружу. Проточка на стволе выполнена по винтовой линии. Между установленными по ходовой посадке гильзой, замковой втулкой, запорным конусом и стволом расположены сальниковые устройства. 4 з.п.ф-лы, 2 ил.

| ПАКЕР | 1995 |

|

RU2092675C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ЯКОРЬ | 1991 |

|

RU2009309C1 |

| RU 94027671 A1, 10.06.96 | |||

| RU 94037493 A1, 27.08.96 | |||

| RU 94043402 A1, 10.10.96 | |||

| RU 2001958 C1, 30.10.93 | |||

| ПАКЕРНОЕ УСТРОЙСТВО | 1991 |

|

RU2029065C1 |

| Устройство для фиксирования оборудования в скважине | 1977 |

|

SU734391A1 |

| Якорь пакера | 1983 |

|

SU1170112A1 |

| US 3520361 A, 14.07.70. | |||

Даты

1999-10-27—Публикация

1998-02-04—Подача