Изобретение относится к нефтегазодобывающей промышленности, в частности к составам для ограничения водопритока в нефтяные и газовые скважины для создания водоизолирующих экранов и выравнивания профиля приемистости нагнетательных скважин.

Известен состав для изоляции водопритока в скважины, содержащий гидролизованный ПАА, смесь хромовых и алюминиевых квасцов и воду /1/.

Недостатком данного способа является низкий показатель напряжения сдвига, характеризующий прочность изолирующего материала.

Наиболее близким решением, взятым за прототип, является состав для изоляции водопритока, содержащий ПАА 1-15 мас.% (на сухое вещество), лигнин 10-20%, хроматы 0,3-0,8%, наполнитель и воду /2/.

Недостатком данного способа изоляции является его нетехнологичность, так как состав, содержащий минимальное количество - 1% ПАА, имеет вязкость 100 - 130 МПа•с, добавление 10 - 20% лигнина повышает вязкость раствора в пять раз. Такой высоковязкий раствор невозможно продавить в пласт и, следовательно, использовать для ограничения водопритока. Указанное количество хроматов 0,3 - 0,5% не может обеспечить прочной сшивки.

Задачей изобретения является повышение изолирующих свойств состава, увеличение прочности получаемого геля и устойчивости его к пластовым и нагнетаемым водам.

Поставленная техническая задача решается тем, что известный состав, включающий полиакриламид, лигнин, хроматы и воду, содержит модифицированный гидролизный лигнин (МГЛ) при следующем соотношении компонентов, мас.%:

Полиакриламид - 0,1 - 0,6

Хроматы - 0,5 - 3,0

Модифицированный гидролизный лигнин - 1,0 - 10

Вода - Остальное

Модифицированный гидролизный лигнин (МГЛ) - продукт переработки гидролизного лигнина и представляет собой дисперсный порошок, предварительно обработанный каустической содой.

Элементарный состав МГЛ содержит, мас.%:

Углерод - 59,0 - 67,0

Водород - 5,27 - 5,97

Кислород - 25,5 - 33,4

Остальные элементы (S, SiO2, Al2O, Fe2O3) - 1,0 - 2,0

МГЛ является полифункциональным сложным веществом, содержащим бифинильные и лигниновые структуры. Он содержит до 5% финильных гидроксилов и 10% метоксильных групп. МГЛ легко взаимодействует с электрофильными реагентами и способен образовывать хелатные соединения. Средний размер его частиц составляет 0,2 - 1,0 мм.

Положительный эффект обеспечивается тем, что уже на стадии закачки изолирующего состава происходит закупоривание трещиноватых и высокопроницаемых участков пласта дисперсными частицами МГЛ, повышение фильтрационного сопротивления и увеличение охвата пласта воздействием. После выдержки изолирующего состава в пласте в течение расчетного времени образуется сшитый гель, имеющий трехмерную структуру в результате сшивки функциональных групп ПАА и продукта МГЛ катионами Cr+3.

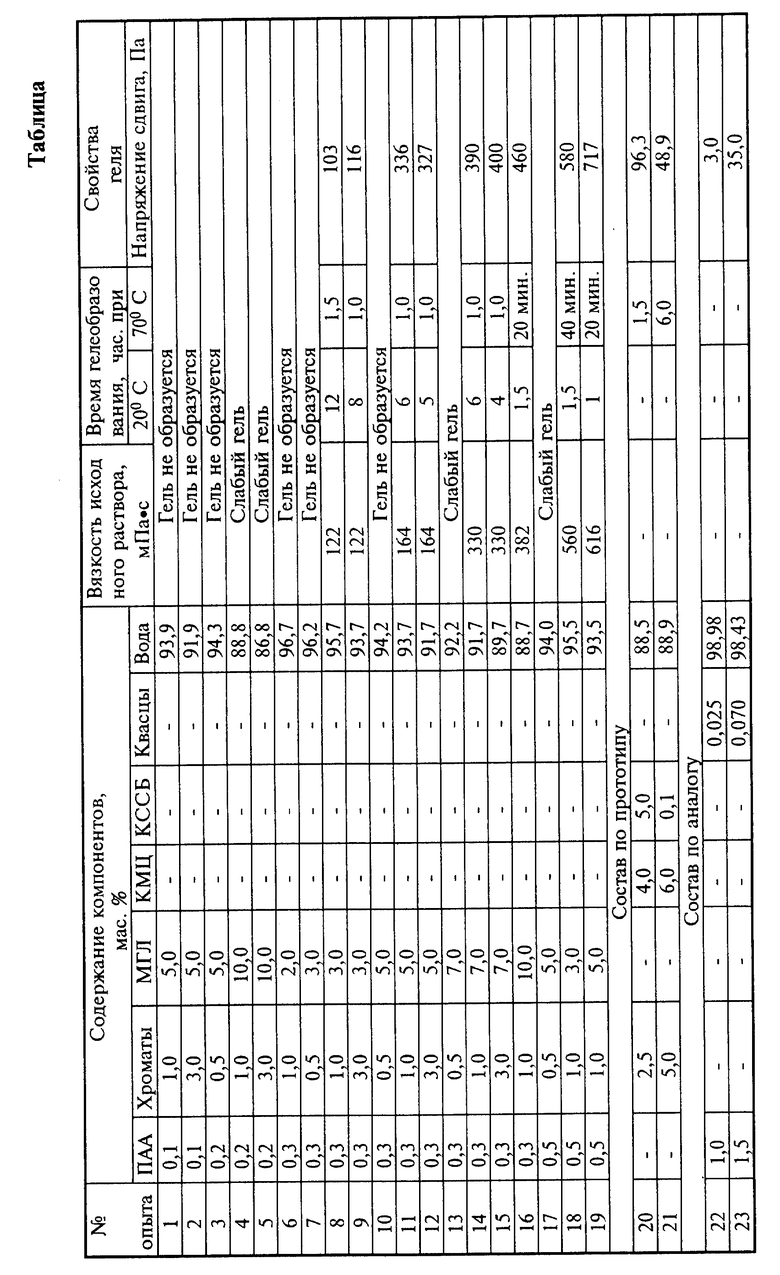

Эффективность предлагаемого состава исследовали в лабораторных условиях путем определения: времени гелеобразования в пресной и минерализованной воде при температуре 20oC и 70oC; показателя прочности геля путем определения величины динамического напряжения сдвига; определения динамической вязкости исходного раствора.

Для сопоставительного анализа готовили растворы по прототипу, аналогу и предлагаемому решению.

Для приготовления составов используют технические продукты.

Пример приготовления гелеобразующего состава при следующем соотношении компонентов, мас.%:

Полиакриламид - 0,25

Хроматы - 1,0

Продукт МГЛ - 5,0

Вода - 93,75

Раствор готовится в следующей последовательности: расчетное количество воды, необходимое для приготовления изолирующего состава, делят на две равные части и наливают в два стакана, в одном стакане растворяют навеску полимера, а во втором растворяют бихромат калия и смешивают с продуктом МГЛ, затем растворы соединяют при постоянном перемешивании до полного смешения компонентов. Все другие составы готовят аналогично. Готовые растворы используют для определения прочностных свойств и определения времени гелеобразования состава при 20 - 70oC. Время начала гелеобразования определяют по увеличению вязкости раствора. Прочность геля определяют по величине статического напряжения сдвига. Исследования проводились на вискозиметрической системе RM-180. Результаты исследований приведены в таблице.

Анализ результатов лабораторных исследований показал, что во всех опытах, приведенных в таблице, предлагаемый состав имеет лучшие показатели прочности при сдвиге. Величина напряжения сдвига в зависимости от содержания компонентов изменяется от 103 до 717 Па, в то время как прочность геля у образца, приготовленного по прототипу, составляет 48,9 - 96,3 Па, а прочность образца, приготовленного в соответствии с аналогом, составляет 3,0 - 35,0 Па. Время гелеобразования составов по предлагаемому решению при 20oC варьируется в интервале 1 - 12 часов, что позволяет без осложнений прокачать его в пласт. При 70oC время гелеобразования варьируется от 20 минут до 1,5 часов. При повышенной температуре пласта гель образуется достаточно быстро, исключая разбавление изолирующего состава.

Положительные свойства состав проявляет при содержании полимера не менее 0,3%, снижение его концентрации не обеспечивает достаточной прочности изолирующего материала (опыт 1 - 4). Содержание хроматов, необходимое для получения прочного сшитого полимера, должно быть не ниже 1%, содержание МГЛ не ниже 3%, верхний предел МГЛ определяется допустимой вязкостью раствора.

В промысловых условиях изолирующий состав готовят на стандартном оборудовании, перемешивание производится при помощи агрегата ЦА - 320. Для приготовления 1 м3 состава требуется 3 кг ПАА, бихромата калия - 15 кг, продукта МГЛ - 50 кг и 0,990 м3 - воды пресной или минерализованной. В емкости 1 готовится водный раствор ПАА расчетной концентрации и перемешивается до полного растворения реагента. Одновременно в емкости 2 готовится водный раствор бихромата калия (натрия), после растворения бихромата в емкость 2 загружается продукт МГЛ, раствор перемешивается агрегатом в течение 2 - 3 циклов. После полного растворения ПАА растворы из емкости 1 и 2 одновременно закачиваются в скважину через гидроактиватор.

Сопоставительный анализ прочностных характеристик показал, что гель, полученный по предлагаемому решению, в 1,5-7 раз выше, чем по прототипу, и на порядок выше, чем по аналогу. Состав обладает хорошей устойчивостью к действию пластовых вод, имеет лучшую закупоривающую способность, что позволяет с большей эффективностью и продолжительностью эффекта проводить изоляционные работы.

Источники информации

1. Авторское свидетельство СССР N 1578313, кл. E 21 B 33/138, 1990 г.

2. Патент РФ N 2004772, кл. E 21 B 33/138, 1993 г. Прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ОСТАТОЧНОЙ НЕФТИ | 1998 |

|

RU2138627C1 |

| ВЯЗКОУПРУГИЙ СОСТАВ ДЛЯ ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНАХ | 1998 |

|

RU2147672C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКА В НЕФТЯНЫХ СКВАЖИНАХ | 1997 |

|

RU2131513C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКА В СКВАЖИНУ | 1995 |

|

RU2081297C1 |

| ГЕЛЕОБРАЗУЮЩИЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В СКВАЖИНУ | 1997 |

|

RU2133337C1 |

| СПОСОБ ВЫРАВНИВАНИЯ ПРОФИЛЕЙ ПРИЕМИСТОСТИ НАГНЕТАТЕЛЬНЫХ СКВАЖИН | 1995 |

|

RU2087698C1 |

| СПОСОБ РАЗРАБОТКИ НЕОДНОРОДНОГО НЕФТЯНОГО ПЛАСТА | 2010 |

|

RU2424426C1 |

| СПОСОБ ВЫРАВНИВАНИЯ ПРОФИЛЯ ПРИЕМИСТОСТИ НАГНЕТАТЕЛЬНОЙ И ОГРАНИЧЕНИЯ ВОДОПРИТОКА В ДОБЫВАЮЩЕЙ СКВАЖИНАХ (ВАРИАНТЫ) | 2009 |

|

RU2382185C1 |

| СПОСОБ РАЗРАБОТКИ НЕОДНОРОДНОГО НЕФТЯНОГО ПЛАСТА | 2010 |

|

RU2431741C1 |

| СПОСОБ РАЗРАБОТКИ ОБВОДНЕННОЙ НЕФТЯНОЙ ЗАЛЕЖИ | 2000 |

|

RU2169256C1 |

Изобретение относится к нефтегазодобывающей промышленности. Технический результат - снижение обводненности нефтяных и газовых скважин за счет повышения изолирующих свойств состава. Состав содержит, мас.%: полиакриламид 0,1 - 0,6, продукт МГЛ 1,0-10, хроматы 0,5 - 3,0, воду - остальное. 1 табл.

Состав для изоляции водопритока в скважину, включающий полиакриламид, лигнин, хроматы и воду, отличающийся тем, что он содержит модифицированный гидролизный лигнин при следующем соотношении компонентов, мас.%:

Полиакриламид - 0,1 - 0,6

Модифицированный гидролизный лигнин - 1,0 - 10

Хроматы - 0,5 - 3,0

Вода - Остальное

| RU 2004772 C1, 15.12.93 | |||

| Вязкоупругий состав многоцелевого назначения | 1989 |

|

SU1694859A1 |

| Состав для регулирования разработки нефтяного месторождения | 1989 |

|

SU1624129A1 |

| US 3958638 A, 25.05.76 | |||

| US 4343363 A, 10.08.82. | |||

Авторы

Даты

1999-11-27—Публикация

1998-04-14—Подача