Изобретение относится к машиностроению, а более конкретно к оборудованию сантехнической арматуры, и может быть использовано в сетях водо- и теплоснабжения и инженерных сооружениях, где возникает необходимость управления (перекрытия) потоками рабочей среды.

Известен вентиль, в корпусе которого смонтирован запорно-регулирующий элемент, выполненный в виде двух керамических дисков, один из которых закреплен неподвижно, а другой связан с поворотным шпинделем [1].

Недостатком известного технического решения является повышенная сложность его конструкции и, как следствие, возникновение неудобств при его эксплуатации.

Известен вентиль, включающий корпус с резьбовой крышкой с граненой поверхностью под ключ и прокладкой, шпиндель, смонтированный в отверстии крышки, уплотнение и затвор в виде двух контактирующих между собой керамических дисков, один из которых неподвижно закреплен в корпусе, а второй установлен с возможностью взаимодействия со шпинделем и поворота на 90o относительно первого, причем в неподвижном диске выполнены два сквозных сегментообразных окна, а в подвижном диске - соответственно два углубления для соединения при повороте сквозных окон между собой [2]. Такая конструкция вентиля обеспечивает его надежность, удобство и простоту эксплуатации. Данное известное техническое решение принято заявителем в качестве прототипа, как наиболее близкий по технической сущности и достигаемому результату аналог.

Недостатком прототипа является усложненная конструкция, которая характеризуется наличием повышенного количества деталей, в результате чего вентиль обладает повышенной стоимостью. Кроме того, в прототипе имеет место значительная площадь пятна контакта подвижного керамического диска с подшипником, что ведет к повышению необходимого усилия при открывании (закрывании) вентиля. Указанные недостатки существенно ограничивают сферу применения прототипа.

Предлагаемое изобретение направлено на достижение технического результата, который выражается в уменьшении количества деталей, составляющих вентиль, и уменьшении момента, необходимого для поворота шпинделя, при сохранении всех прочих технических характеристик прототипа.

В конечном итоге указанный технический результат обеспечивает в предлагаемом техническом решении простоту его конструкции при повышении удобства эксплуатации, надежности и долговечности.

Указанный положительный технический результат достигается тем, что в предлагаемом вентиле, включающем корпус с резьбовой крышкой с граненой поверхностью под ключ и прокладкой, шпиндель, смонтированный в отверстии крышки, уплотнение и затвор в виде двух контактирующих между собой керамических дисков, один из которых неподвижно закреплен в корпусе, а второй установлен с возможностью взаимодействия со шпинделем и поворота на 90o относительно первого, причем в неподвижном диске выполнены два сквозных сегментообразных окна, а в подвижном диске - соответственно два углубления для соединения при повороте сквозных окон между собой, в отверстии крышки со стороны плоскости, обращенной к затвору, выполнен кольцевой уступ, а на цилиндрической поверхности шпинделя со стороны его нижнего торца против кольцевого уступа - кольцевой выступ, при этом диаметр последнего составляет 0,15-1,0 диаметра подвижного диска, а для герметизации затвора шпиндель плоскостью своего нижнего торца установлен непосредственно на верхнем торце подвижного диска, прокладка смонтирована в зазоре между кольцевыми уступом и выступом. Кроме того вентиль преимущественно снабжен стопорной шайбой для предотвращения самопроизвольного отворачивания крышки, смонтированной на последней посредством центрального отверстия, повторяющего форму верхней части крышки. На верхнем торце корпуса могут быть выполнены выемки, а по периферии стопорной шайбы - выступы, совмещенные с выемками на корпусе, либо наоборот на верхнем торце корпуса могут быть выполнены выступы, а по периферии стопорной шайбы - выемки, совмещенные с выступами на корпусе. Прокладка может быть выполнена из антифрикционного материала, преимущественно фторопласта. На верхнем торце подвижного диска под плоскостью нижнего торца шпинделя может быть расположена выборка, соответствующая по форме ответной части шпинделя для передачи вращательного движения. Также возможен вариант конструкции, в котором в местах соприкосновения уплотнения с седлом корпуса и неподвижным керамическим диском в последних выполнены выемки, соответствующие форме поперечного сечения уплотнения.

Особенностью предлагаемой конструкции является применение в ней схемы с "нагруженным" шпинделем, при которой усилие, необходимое для плотного прилегания керамических дисков друг к другу и к уплотнению, передается от крышки через шпиндель. Для реализации этой схемы в отверстии крышки со стороны плоскости, обращенной к затвору, выполнен кольцевой уступ, а на цилиндрической поверхности шпинделя со стороны его нижнего торца против кольцевого уступа - кольцевой выступ, так усилие гарантированного осевого натяга передается от крышки к шпинделю. Указанное усилие, далее от шпинделя непосредственно передается к подвижному керамическому диску, поскольку шпиндель плоскостью своего нижнего торца установлен непосредственно на верхнем торце подвижного диска. Описанная схема позволяет обеспечить надежное центрирование шпинделя, исключить из конструкции подшипник, роль которого фактически выполняет прокладка, смонтированная в зазоре между кольцевыми уступом и выступом, и при этом существенно сократить поверхность трения между шпинделем и крышкой, что в свою очередь уменьшает усилие страгивания и поворота шпинделя при открывании (закрывании) вентиля.

Очевидно, что величина диаметра кольцевого выступа, таким образом, играет определяющее значение для реализации предлагаемой конструкции и в свою очередь зависит от следующих факторов:

диаметра поверхности, на которую опирается плоскость нижнего торца шпинделя (диаметра подвижного керамического диска);

диаметра кольцевого уступа на цилиндрической поверхности в отверстии крышки со стороны плоскости, обращенной к затвору;

диаметра самого шпинделя;

диаметра отверстия в крышке;

высоты кольцевого выступа;

усилия сжатия, необходимого для герметичного смыкания керамических шайб по периферии плоскости соприкосновения, создаваемого путем необходимого натяга гайки по резьбе корпуса;

материалов, из которых изготавливаются шпиндель и прокладка.

Такое многообразие взаимосвязанных факторов трудно поддается оптимизации аналитическим путем, поэтому при определении интервала граничных значений диаметра кольцевого выступа применялся эмпирический подход.

В процессе оптимизации исследовались характеристики вентилей с различными диаметрами кольцевого выступа на шпинделе.

Результаты исследований показали, что максимальную величину отношения диаметра кольцевого выступа к диаметру подвижного керамического диска, равную 1,0, целесообразно реализовать в вентилях с малыми диаметрами резьбы. Попытки увеличения параметра более 1,0 не имеют смыслового содержания, поскольку в этом случае не происходит увеличения поверхности контакта между шпинделем и подвижным керамическим диском. Следует отметить, что по мере увеличения диаметра кольцевого выступа и приближения его абсолютной величины к диаметру подвижного керамического кольца, происходит ухудшение основных характеристик конструкции, поскольку возрастают поверхность трения и усилие, необходимое для управления вентилем. И наоборот, преимущества предлагаемой конструкции становятся более ощутимыми по мере уменьшения диаметра кольцевого выступа и приближения его абсолютной величины к диаметру шпинделя.

Минимальную относительную величину диаметра кольцевого выступа, составляющую 0,15 диаметра подвижного диска, удается реализовать на крупных вентилях. При попытке дальнейшего уменьшения параметра возникает повышенная опасность разрушения (смятия, выдавливания) прокладки, либо не обеспечивается прочность шпинделя, приводящие к снижению надежности вентиля.

В пределах заявляемого интервала граничных значений для диаметра кольцевого выступа (0,15-1,0) характеристики всех испытанных вентилей были удовлетворительными. Так например, для вентиля, монтируемого в трубопроводе диаметром 1/2 дюйма, оптимальная величина диаметра кольцевого выступа составляет 0,4 диаметра подвижного диска.

При вращении шпинделя, основная сила трения будет возникать между керамическими дисками и в зазоре между кольцевыми уступом и выступом. Для исключения пары трения "металл по металлу" в зазоре смонтирована прокладка, которая может быть выполнена из антифрикционного материала, преимущественно фторопласта.

Поскольку усилие завинчивания крышки в предлагаемой конструкции является регулирующим для обеспечения герметичности и легкости управления вентилем, он снабжен специальной стопорной шайбой для предотвращения самопроизвольного отворачивания крышки. Стопорная шайба имеет центральное отверстие, форма которого частично повторяет форму гайки на крышке, и устанавливается на последней, что исключает проворачивание крышки относительно стопорной шайбы.

Неподвижное положение самой стопорной шайбы относительно корпуса возможно осуществить при помощи выступов и выемок, соответствующих по форме друг другу и совмещаемых при монтаже. При этом на верхнем торце корпуса выполнены выемки, а по периферии стопорной шайбы выполнены выступы, либо наоборот на верхнем торце корпуса выполнены выступы, а по периферии стопорной шайбы выполнены выемки. Оба эти варианта просты в реализации, обеспечивают надежную фиксацию стопорной шайбы и примерно равнозначны между собой с точки зрения эффективности. Применимость вариантов в различных компоновочных схемах обуславливается в основном конструкцией маховика.

Для передачи вращательного движения от шпинделя к подвижному керамическому диску использовано соединение, похожее на шлицевое, но состоящее из выборки в форме параллелепипеда на верхнем торце подвижного диска под плоскостью нижнего торца шпинделя и такого же выступа на ответной части шпинделя. Такое соединение обеспечивает простое и надежное центрирование подвижного керамического диска в корпусе вентиля.

Дополнительное центрирование и фиксация неподвижного керамического диска обеспечивается тем, что в местах соприкосновения уплотнения с седлом корпуса и неподвижным керамическим диском в последних выполнены выемки, соответствующие части формы поперечного сечения уплотнения. Такое конструктивное решение обеспечивает также еще и дополнительную герметизацию затвора вентиля как начальную, за счет увеличения поверхности уплотнения, так и долгосрочную, за счет уменьшения поверхности уплотнения, подверженной эрозии со стороны рабочей среды.

Предлагаемое техническое решение иллюстрировано чертежами.

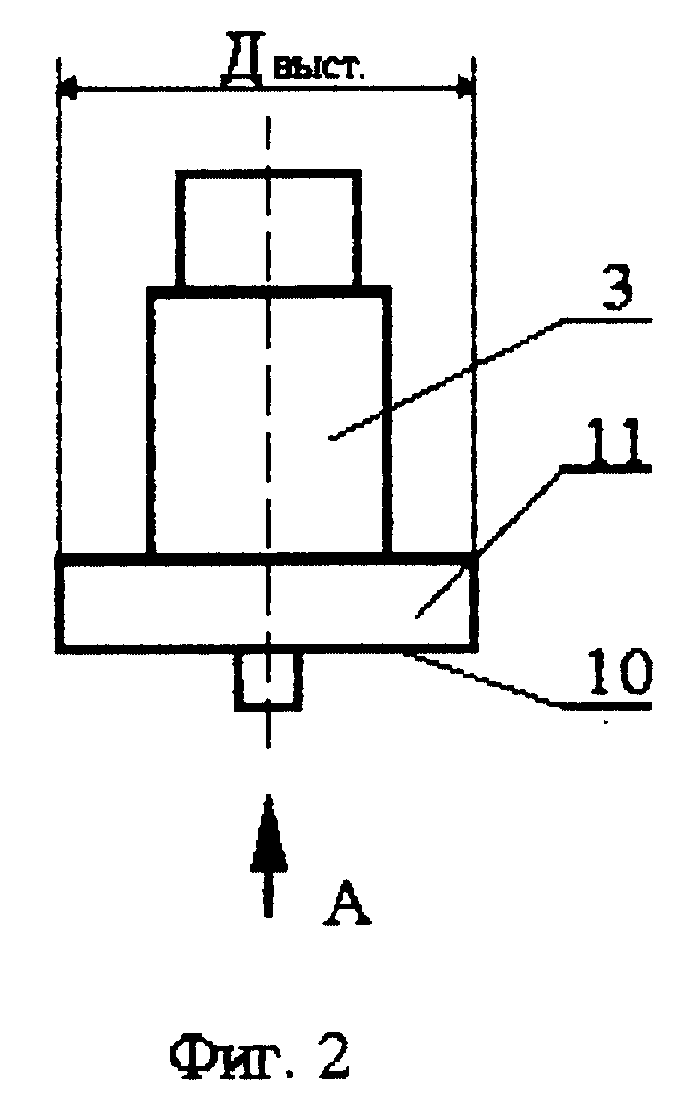

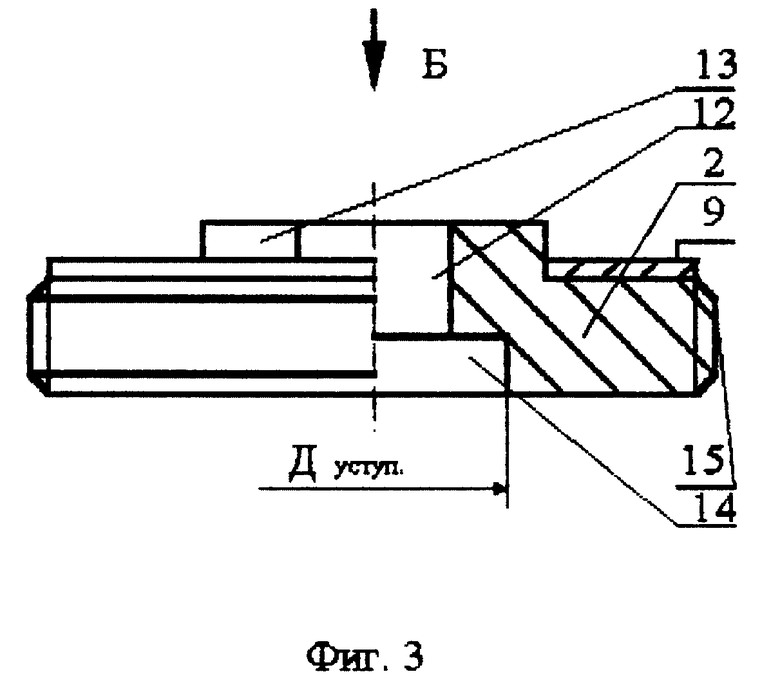

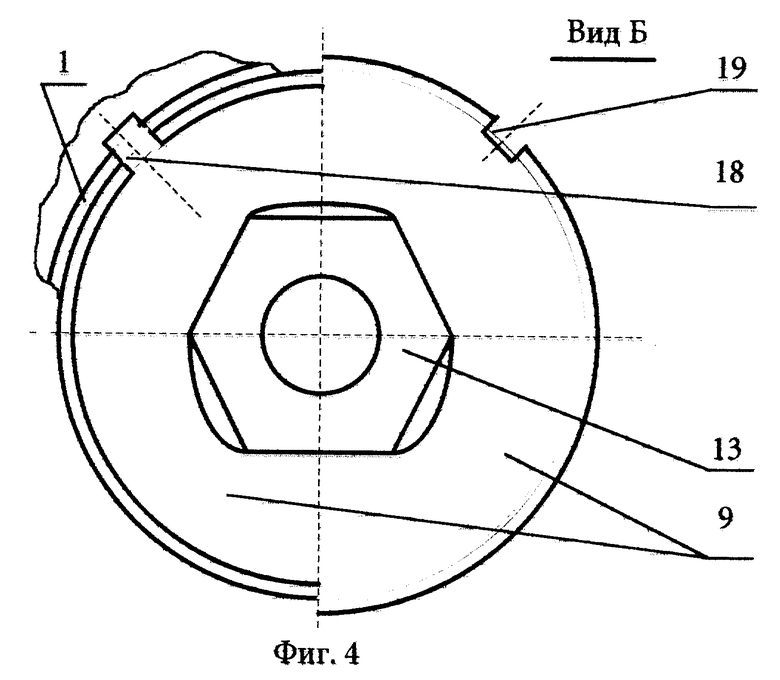

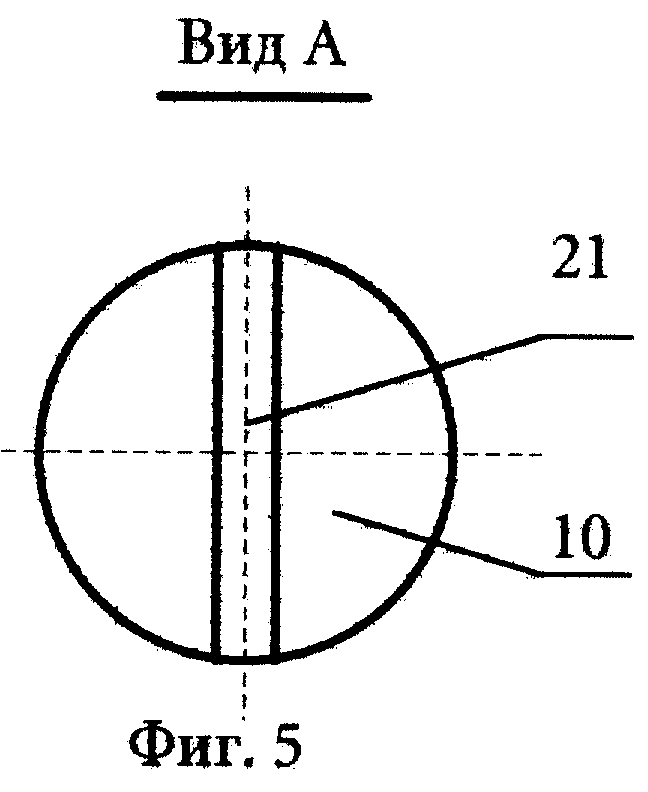

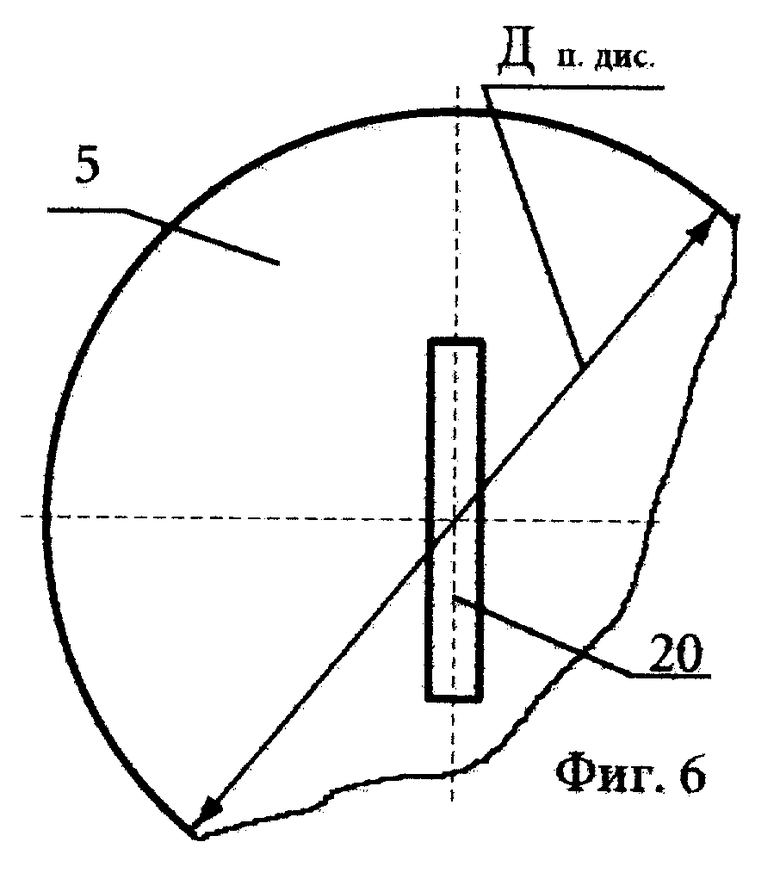

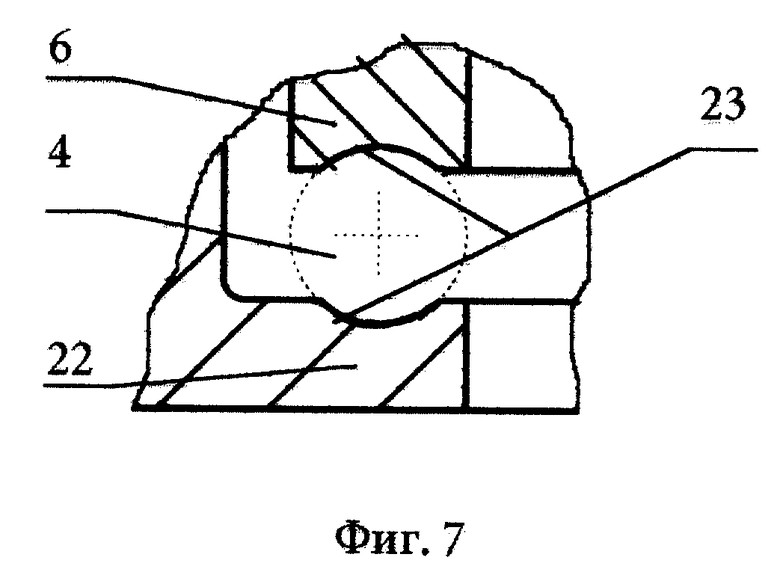

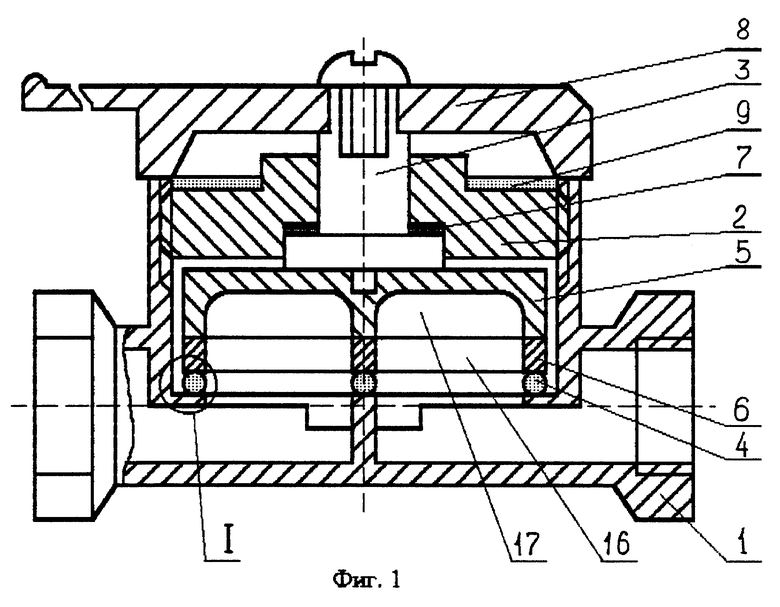

На фиг. 1 изображен в разрезе общий вид предлагаемого вентиля; на фиг. 2 - шпиндель; на фиг. 3 - крышка со стопорной шайбой; на фиг. 4 - вид Б на фиг. 3, условно дополненный элементом верхнего торца корпуса; на фиг. 5 - вид А на фиг. 2; на фиг. 6 - фрагмент поверхности подвижного керамического диска, на котором выполнена выборка; на фиг. 7 - узел I на фиг. 1 (увеличено).

Вентиль содержит корпус 1 с крышкой 2, шпинделем 3, уплотнение 4, затвор, выполненный в виде подвижного 5 и неподвижного 6 керамических дисков, антифрикционную прокладку 7, маховик 8, стопорную шайбу 9.

На цилиндрической поверхности шпинделя 3 со стороны его нижнего торца 10 имеется кольцевой выступ 11, диаметр которого обозначен на чертеже (Dвыст.).

Крышка 2 имеет центральное сквозное отверстие 12 и граненую поверхность под ключ 13, которая выполнена в виде прилива со стороны верхнего торца крышки 2 заодно с ней. В отверстии 12 крышки 2 со стороны ее нижней плоскости выполнен кольцевой уступ 14, диаметр которого обозначен на чертеже (Dустп.). Крышка 2 монтируется в корпусе 1 с помощью резьбового участка 15.

Кольцевой выступ 11 расположен в вентиле против кольцевого уступа 14.

Нижний керамический диск 6 закреплен в корпусе 1 неподвижно и в нем выполнены два сквозных сегментообразных окна 16.

В верхнем керамическом диске 5, который контактирует с диском 6, выполнены углубления 17, соответствующие по форме окнам 16. Диаметр подвижного керамического диска 5 обозначен на чертеже (Dп.дис.). Для предотвращения самопроизвольного отворачивания крышки 2 вентиль снабжен стопорной шайбой 9, которая установлена на крышке 2 например так, как это изображено на чертеже, где центральное отверстие стопорной шайбы 9 отчасти повторяет форму граненой поверхности под ключики 13 и обеспечивает тем самым непроворачивание крышки 2 относительно шайбы 9.

На фиг. 4 совместно изображены два варианта исполнения стопорной шайбы 9. Левая половина фиг. 4 представляет стопорную шайбу 9 с выступами 18 (изображен только один выступ) прямоугольной формы, а на элементе верхнего торца корпуса 1 против выступа 18 имеется выемка. Выступ 18 и выемка совмещены друг с другом. Правая половина фиг. 4 представляет стопорную шайбу 9 с выемками (изображена только одна выемка) прямоугольной формы, в которую входит выступ 19, выполненный на верхнем торце корпуса 1. Выступ 19 и выемка совмещены друг с другом. При этом диаметр стопорной шайбы 9, в зависимости от варианта исполнения будет различным.

На верхнем торце подвижного керамического диска 5 выполнена для передачи вращательного движения выборка 20, форма которой соответствует форме ответной части шпинделя 3. Ответная часть шпинделя 3, таким образом представляет собой, например, прилив 21 прямоугольной формы, выполненный на нижнем торце 10 шпинделя 3.

Корпус 1 имеет кольцевое седло 22, поверхность которого в местах соприкосновения с уплотнением 4 имеет выемку в форме желобка 23. Такой же желобок 23 имеется и на поверхности неподвижного керамического диска 6, контактирующей с уплотнением 4. Поперечное сечение желобка 23, как правило, соответствует форме поперечного сечения уплотнения 4.

Функционирование вентиля осуществляется следующим образом.

Вентиль монтируется в трубопроводе посредством резьбовых переходников и управляется путем поворота маховика 8 на 90o. На фиг. 1 вентиль изображен в положении "перекрыто", при этом окна 16 неподвижного диска 6 совмещены с углублениями 17 подвижного диска 5, с образованием двух изолированных друг от друга полостей, проток рабочей среды между которыми исключен.

При повороте вручную маховика 8, жестко соединенного со шпинделем 3, a вместе с ними и поворотного диска 5 на 90o, окна 16 неподвижного диска 6 будут сообщены между собой посредством углублений 17 подвижного диска 5, с образованием двух каналов для протока рабочей среды. Такое положение вентиля соответствует состоянию "открыто".

Ограничение хода шпинделя в пределах 90o и фиксация его в крайних положениях обеспечивается, например, соответствующим сектором на маховике 8, который взаимодействует с выступом 19 на корпусе 1. Любое промежуточное положение шпинделя 3 соответствует частичному перекрытию потока рабочей среды.

Таким образом, предлагаемое техническое решение отличается сравнительной простотой конструкции, повышенной надежностью и удобством в эксплуатации.

Литература

1. Патент Великобритании N 1363835, кл. F 16 K 3/08, 1974 г.

2. Патент РФ N 2082054, кл. F 16 K 3/08, 1994 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕНТИЛЬНАЯ ГОЛОВКА САНТЕХНИЧЕСКОЙ АРМАТУРЫ | 1999 |

|

RU2162180C1 |

| ВЕНТИЛЬ С КЕРАМИЧЕСКИМИ ШАЙБАМИ | 1994 |

|

RU2082054C1 |

| ВЕНТИЛЬНАЯ ГОЛОВКА САНТЕХНИЧЕСКОЙ АРМАТУРЫ | 1992 |

|

RU2027933C1 |

| ВЕНТИЛЬНАЯ ГОЛОВКА САНТЕХНИЧЕСКОЙ АРМАТУРЫ | 1998 |

|

RU2142082C1 |

| ВЕНТИЛЬНАЯ ГОЛОВКА САНТЕХНИЧЕСКОЙ АРМАТУРЫ | 1995 |

|

RU2074995C1 |

| ВЕНТИЛЬНАЯ ГОЛОВКА САНТЕХНИЧЕСКОЙ АРМАТУРЫ | 1999 |

|

RU2162181C1 |

| ВЕНТИЛЬНАЯ ГОЛОВКА САНТЕХНИЧЕСКОЙ АРМАТУРЫ | 1995 |

|

RU2074996C1 |

| КРАН | 2001 |

|

RU2175735C1 |

| ВОДОПРОВОДНЫЙ СМЕСИТЕЛЬ | 1999 |

|

RU2155288C1 |

| Запорно-регулирующий прямоточный кран | 2003 |

|

RU2223433C1 |

Изобретение относится к оборудованию сантехнической арматуры и предназначено для управления потоками рабочей среды в сетях водо- и теплоснабжения. Вентиль содержит корпус с крышкой, смонтированный в отверстии крышки шпиндель, уплотнение, затвор, выполненный в виде подвижного и неподвижного керамических дисков, и антифрикционную прокладку. Неподвижный диск закреплен в корпусе. Подвижный установлен с возможностью взаимодействия со шпинделем и поворота на 90o относительно первого. На цилиндрической поверхности шпинделя со стороны его нижнего торца имеется кольцевой выступ. В отверстии крышки со стороны ее нижней плоскости выполнен кольцевой уступ. Диаметр выступа составляет 0,15 - 1,0 диаметра подвижного диска. Для герметизации затвора шпиндель плоскостью своего нижнего торца установлен непосредственно на подвижном диске. Прокладка смонтирована в зазоре между кольцевыми уступом и выступом. В неподвижном диске выполнены два сквозных сегментообразных окна. В подвижном диске - соответственно два углубления для соединения при повороте сквозных окон между собой. Изобретение позволяет повысить надежность работы вентиля и упростить его конструкцию. 6 з. п. ф-лы, 7 ил.

| ВЕНТИЛЬ С КЕРАМИЧЕСКИМИ ШАЙБАМИ | 1994 |

|

RU2082054C1 |

| УСТРОЙСТВО ДЛЯ ВЫЯВЛЕНИЯ АСИНХРОННОГО РЕЖИМА ЭЛЕКТРОПЕРЕДАЧИ | 1993 |

|

RU2064727C1 |

| ГИБКОЕ РАСПРЕДЕЛЕНИЕ ИНФРАСТРУКТУРЫ ЦЕНТРА ОБРАБОТКИ ДАННЫХ | 2015 |

|

RU2664015C2 |

| DE 3918192 A1, 17.12.86 | |||

| ВЫСОКОТЕМПЕРАТУРНЫЙ ПОЛУПРОВОДНИКОВЫЙ ПРИБОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2166221C1 |

| КОДИРОВАНИЕ ИНФОРМАЦИОННОГО СИГНАЛА | 2007 |

|

RU2413312C2 |

Авторы

Даты

1999-11-27—Публикация

1998-12-18—Подача