Изобретение относится к упаковкам раздаточных устройств под давлением, например, к аэрозольным упаковкам, в которых выпускаемый продукт и создающая давление среда, т.е. пропеллант, поддерживаются в изоляции за счет их разделения по противоположные стороны барьера. Аэрозольную упаковку этого типа обычно называют аэрозольной упаковкой "барьерного типа" или барьерной упаковкой.

Известны по меньшей мере три обычных типа барьеров аэрозольных упаковок. В барьере поршневого типа барьер представляет собой элемент, подобный поршню, который установлен в контейнере в скользящей связи с внутренней поверхностью контейнера. Выпускаемый продукт расположен на клапанной стороне поршня, а пропеллант, который создает давление внутри контейнера, расположен на противоположной стороне поршня. Аэрозольное раздаточное устройство поршневого типа, поставляемое фирмой "Америкэн Кэн Компани" под торговым наименованием "Mira-FLO", описано в Справочнике по аэрозолям, второе издание, 1982 г. В раздаточном устройстве "Mira-FLO" юбка поршня предназначена для уплотнения со сторонами контейнера для исключения прохождения газа пропелланта в камеру размещения продукта на другой стороне поршня. Приведение в действие аэрозольного выпускного клапана приводит к уменьшению давления в камере размещения продукта, в результате в камере, содержащей пропеллант, создается давление, перемещающее поршень в сторону выпускного клапана и заставляющее продукт выходить через выпускной клапан. Примеры барьера поршневого типа описаны в патентах США NN 3022923, 3756476 и 3929132. В аэрозольном барьере второго типа гибкий разрушаемый мешочек прикреплен в отверстии контейнера на выпускном аэрозольном клапане или на буртике отверстия контейнера. В конце 1960-годов фирма Континентел Кэн Компани стала выпускать аэрозольное барьерное раздаточное устройство, известное как "Sepro-Can". "Sepro-Can" включает внутренний пластиковый мешочек для продукта, имеющий отверстие, которое прикреплено к отверстию клапана наверху контейнера. Боковые стенки мешочка проходят вдоль боковых стенок контейнера, и они складываются, подобно гармошке, таким образом, мешочек может складываться внутрь и вверх под действием давления в остальной части контейнера, когда мешочек опорожняется. Патенты, которые иллюстрируют барьер второго типа, представляют патенты США NN 3788521, 3896970 (наиболее близкий аналог настоящего изобретения) и 4067499. Модификации барьеров второго типа включают прикрепление мешочка к боковой стенке контейнера или к соединению, образованному между боковой стенкой контейнера и верхней частью контейнера.

Третий тип известного барьера представляет нескладывающийся чашеобразный барьер, который имеет внешнюю стенку, оканчивающуюся уплотняющим фланцем, причем внешняя стенка расположена смежно с внутренней стенкой контейнера. Внутреннюю стенку барьера сначала складывают в пределах наружной стенки, причем внутренняя стенка оканчивается торцовой закрывающей частью. Барьер содержится в аэрозольном контейнере, снабженном клапаном, и он уплотнен в точке соединения, образованного между боковой стенкой и нижней торцовой крышкой (днищем) контейнера. Продукту позволяют проходить через клапанное отверстие контейнера, пропелланту через отверстие в нижней торцовой крышке (днище) контейнера. Приведение клапана приводит к уменьшению давления в камере для продукта, в результате внутренняя стенка барьера раскладывается из наружной стенки барьера и заставляет торцовую закрывающую часть внутренней стенки барьера перемещаться и заставлять продукт двигаться по направлению к выпускному отверстию. Третий тип известного блока барьера описан в патенте США N 3109463.

Проблемой, связанной с барьером первого поршневого типа, является плохое уплотнение между боковой юбкой поршня и боковой стенкой контейнера, что позволяет пропелланту проникать в продукт с последующим выходом пропелланта во время выпуска продукта и с загрязнением продукта пропеллантом. Также часто случается, что аэрозольные контейнеры деформируются и теряют в поперечном сечении форму окружности, в результате поршень не может перемещаться аксиально внутри контейнера, с прохождением через отклоняющуюся от нормы конфигурацию.

Проблемой с барьерами второго типа, в которых барьер прикреплен к клапану или к клапанному отверстию контейнера, является то, что барьер деформируется таким образом, что продукт проникает внутрь деформированного барьера с последующим нежелательным уменьшением выпуска продукта из контейнера.

В третьем типе известного барьера, описанного здесь, выворачивание чашеобразного барьера проходит не постепенно и равномерно на внутренней стенке контейнера, а имеет тенденцию захватывать и улавливать продукт на стенке или в карманы, образованные в самом барьере, когда он раскладывается. Попытки решить эти проблемы заключались в добавлении вспомогательного прочного поршня к торцовой закрывающей части внутренней стенки, или в приклеивании, с возможностью удаления, наружной стенки к внутренней стенке контейнера. Обычно барьеры третьего типа трудно изготовить, а также вставить в контейнер и уплотнить с ним.

Таким образом, существует необходимость в гибком барьере для разделения продукта и пропелланта в аэрозольном контейнере, который можно легко изготовить и транспортировать, который легко вставляется в контейнер и уплотняется с ним, препятствует утечке жидкостей из одного отделения в другое и который не захватывает и следовательно, не препятствует выпуску значительного количества выпускаемого продукта.

Для решения вышеуказанных проблем предшествующего уровня техники предложено раздаточное устройство для выпуска находящегося в нем под давлением продукта, содержащее контейнер с днищем, в котором выполнено закрываемое с уплотнением отверстие для ввода в контейнер пропелланта, боковой стенкой, и крышкой, в которой выполнено отверстие для установки в нем клапанного средства, приводимого снаружи для выпуска продукта из контейнера, причем между боковой стенкой и крышкой уплотнен выполненный за одно целое гибкий и расширяемый барьер для образования первой надбарьерной зоны для содержания продукта, сообщающейся с клапанным средством, и второй подбарьерной зоны для содержания пропелланта вне жидкостного сообщения с первой зоной, при этом барьер выполнен в форме профилированной пространственной конфигурации, имеющей гибкую и расширяемую стеновую часть, в котором согласно изобретению, пространственная конфигурация барьера содержит уплотняющее средство на ее конце и центральную поршневую часть, и имеет достаточную жесткость для сохранения ее формы до и во время ввода ее в контейнер, стеновая часть имеет сегмент внутренней стенки и сегмент наружной стенки, размещенные на расстоянии друг от друга и соединенные сгибом, сегмент наружной стенки расположен от уплотняющего средства до сгиба, а сегмент внутренней стенки расположен от сгиба вдоль внутренней поверхности сегмента наружной стенки, поршневая часть соединена с и проходит через зону, образованную круглой периферией сегмента внутренней стенки, для формирования закрытого, выполненного за одно целое барьерного элемента, причем сегмент внутренней стенки имеет достаточную гибкость для перемещения сегмента внутренней стенки и поршневой части в аксиальном направлении внутри контейнера.

Предпочтительно, чтобы сегмент наружной стенки имел форму усеченного конуса с резким переходом, проходящего от конечного уплотняющего средства к сгибу, причем сегмент наружной стенки и сгиб имеют такие размеры, что при вводе барьера в контейнер образуется начальная пространственная связь с внутренней стороной поверхности контейнера; а сегмент внутренней стенки форму противоположно направленного усеченного конуса с резким переходом, содержащегося внутри сегмента наружной стенки и проходящего от сгиба.

Целесообразно, чтобы сегмент наружной стенки и сегмент внутренней стенки образовывали острый угол, оканчивающийся на сгибе.

Желательно, чтобы выполненный за одно целое барьер состоял из полиэтилентерефталата.

Возможно, чтобы сегмент внутренней стенки был немного короче по размеру от верха до низа, чем сегмент наружной стенки.

Предпочтительно, чтобы по меньшей мере частично центральная поршневая часть являлась более толстой и более жесткой, чем сегмент внутренней стенки.

Целесообразно, чтобы конечным уплотняющим средством являлся фланец, выступающий наружу от сегмента наружной стенки.

Желательно, чтобы центральная поршневая часть имела наружную периферию, которая выступала от сегмента внутренней стенки и под значительным углом к сегменту внутренней стенки.

Возможно, чтобы барьер являлся многослойным, внутренний слой непроницаем для проникновения продукта и пропелланта, а наружные слои инертны по отношению к расположенному рядом продукту или пропелланту.

Предпочтительно, чтобы выполненный за одно целое барьер был выполнен с возможностью по существу полного его размещения в стопе с идентичными барьерными элементами, причем при его размещении в стопе сегменты наружной и внутренней стенок в форме усеченного конуса и лежащий между ними сгиб каждого барьера были размещены вблизи соответствующих частей идентичных барьерных элементов.

Целесообразно, чтобы центральная поршневая часть была выполнена гибкой и способной расширяться.

Желательно, чтобы сегмент внутренней стенки был немного короче по размеру сверху до низа, чем сегмент наружной стенки.

Возможно, чтобы сегмент наружной стенки являлся более толстым и жестким, чем сегмент внутренней стенки.

Предпочтительно, чтобы по меньшей мере, частично центральная поршневая часть являлась более толстой и более жесткой, чем сегмент внутренней стенки.

Целесообразно, чтобы конечным уплотняющим средством являлся фланец, выступающий наружу от сегмента наружной стенки.

Возможно, чтобы центральная поршневая часть имела наружную периферию, которая была бы соединена под значительным углом с сегментом внутренней стенки.

Полезно, чтобы барьер являлся многослойным, причем внутренний слой был непроницаем для проникновения продукта и пропелланта, а наружные слои являлись инертными по отношению к расположенным рядом продукту или пропелланту.

Иными словами, настоящее изобретение относится к усовершенствованию третьего тира барьера. В его широком смысле, настоящее изобретение относится к выполненному за одно целое гибкому расширяющемуся барьеру для применения в многозонном клапанном контейнере под давлением, причем барьер имеет профилированную пространственную форму и достаточную жесткость для сохранения его формы до его ввода и применения в многозонном клапанном контейнере под давлением. Барьер содержит гибкую и расширяющуюся стеновую часть, имеющую сегмент наружной стенки и сегмент внутренней стенки, соединенные сгибом под углом, причем свободный конец сегмента наружной стенки образует уплотняющее средство, а конец сегмента внутренней стенки, дистальный к сгибу, проходит в центральную поршневую часть, которая закрывает барьер. В предпочтительной форме сегмент наружной стенки резко переходит к форме усеченного конуса и оканчивается своим передним концом в уплотняющем средстве, а сегмент внутренней стенки расположен в непосредственной близости от внутренней поверхности наружной стенки и резко переходит в форму усеченного конуса, расположенного противоположно форме усеченного конуса сегмента наружной стенки так, чтобы образовать небольшой острый угол между сегментом наружной стенки и сегментом внутренней стенки; конец сегмента внутренней стенки, дистальный к сгибу, закрыт центральной поршневой частью, завершая таким образом выполненный за одно целое барьерный элемент. Кроме того, сегмент внутренней стенки является достаточно гибким, и, чтобы позволить сегменту внутренней стенки и центральной поршневой части перемещаться в направлении аксиально вниз под действием давления продукта, когда барьер уплотнен сверху в контейнере, для принятия более или менее фаллической конфигурации. Также, сегменты наружной и внутренней стенок имеют достаточную гибкость и способность к расширению, чтобы расширяться в направлении наружу под действием давления продукта для по существу полного соответствия внутренней поверхности контейнера. Когда сегмент наружной стенки более толстый и более жесткий, чем сегмент внутренней стенки, сегмент наружной стенки будет стремиться к дальнейшему по существу полному соответствию внутренней поверхности контейнера, а гибкий сегмент внутренней стенки будет выворачиваться в пределах сегмента наружной стенки под действием давления пропелланта для возвращения барьера по существу приблизительно к форме его первоначального расположения в контейнере. После этого сегмент внутренней стенки и центральная поршневая часть будут радиально растягиваться наружу и вверх, чтобы по существу вакуумировать продукт в контейнере. Когда сегмент наружной стенки менее толстый и менее жесткий, сегмент внутренней стенки и центральная поршневая часть будут перемещаться аксиально вверх под действием пропелланта с последующим их плотным сгибанием вместе и перемещением вверх. В этом последнем случае по меньшей мере с продуктами низкой вязкости, продукт будет в значительной степени выпускаться из контейнера.

Благодаря достаточной жесткости для сохранения его формы до ввода в контейнер, а также благодаря присутствию скошенного на конус сегмента наружной стенки барьер, согласно настоящему изобретению, можно очень легко вставить в верхнюю часть контейнера. Благодаря скошенным на конус сегментам наружной и внутренней стенок барьер можно уложить в стопу с подобными барьерами для удобства их транспортировки и экономии средств. Кроме того, укладка барьеров в стопу упрощает и ускоряет механическую подачу уложенных в стопу барьеров последовательно в контейнеры.

В предпочтительной форме настоящего изобретения сегмент наружной стенки более толстый и более жесткий, чем сегмент внутренней стенки; сегмент внутренней стенки также слегка меньшей длины, чем сегмент наружной стенки, а уплотняющим средством является радиально выступающий фланец, который действует в качестве прокладки между верхней частью боковой стенки контейнера и верхней крышкой контейнера. Центральная поршневая часть может быть также толще, чем сегмент внутренней стенки.

Особенно предпочтительным материалом для барьеров является полиэтилентерефталат (PET). С точки зрения регулирования проницаемости барьера в барьере, в соответствии с настоящим изобретением, можно применять выполненную за одно целое многослойную конфигурацию. Такие многослойные конфигурации, их материалы и способы изготовления хорошо известны специалистам в данной области техники. Обычно в трехслойной системе внутренний слой содержит материал, который препятствует прохождению пропелланта и продукта через него, а наружные слои являются инертными к пропелланту и к продукту.

Чертежи показывают:

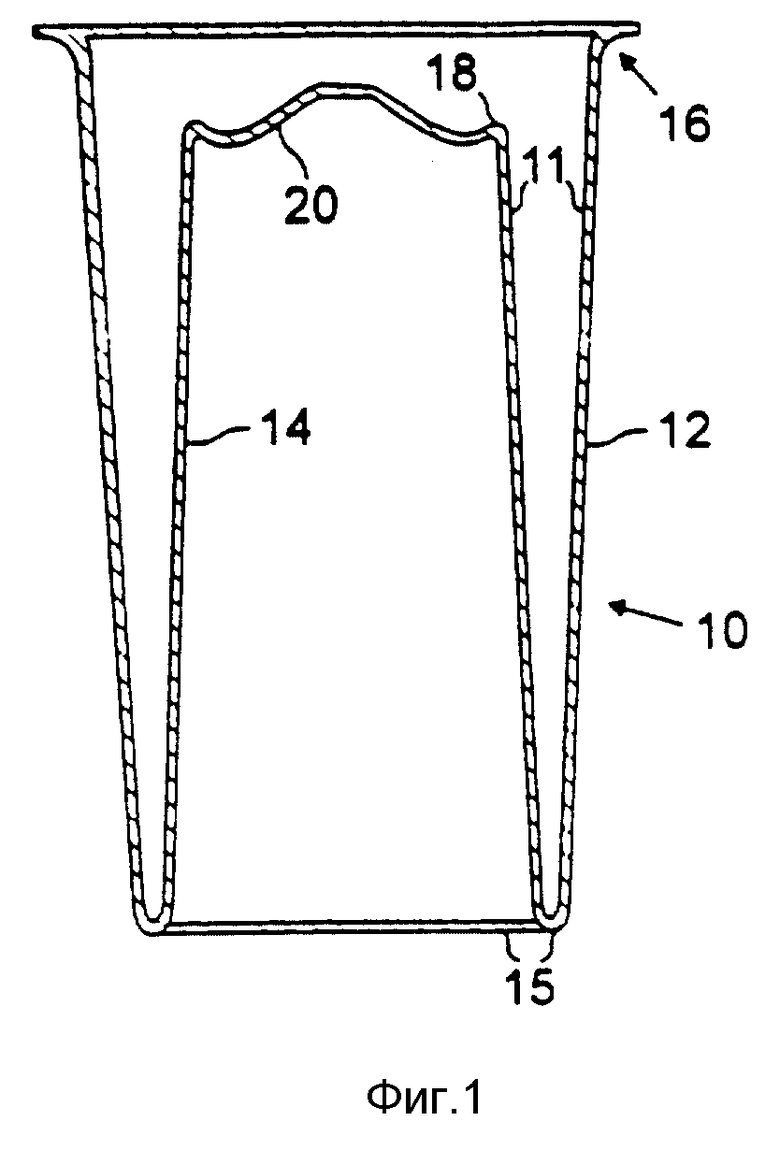

Фиг. 1 - вид с поперечным разрезом варианта осуществления барьера согласно настоящему изобретению.

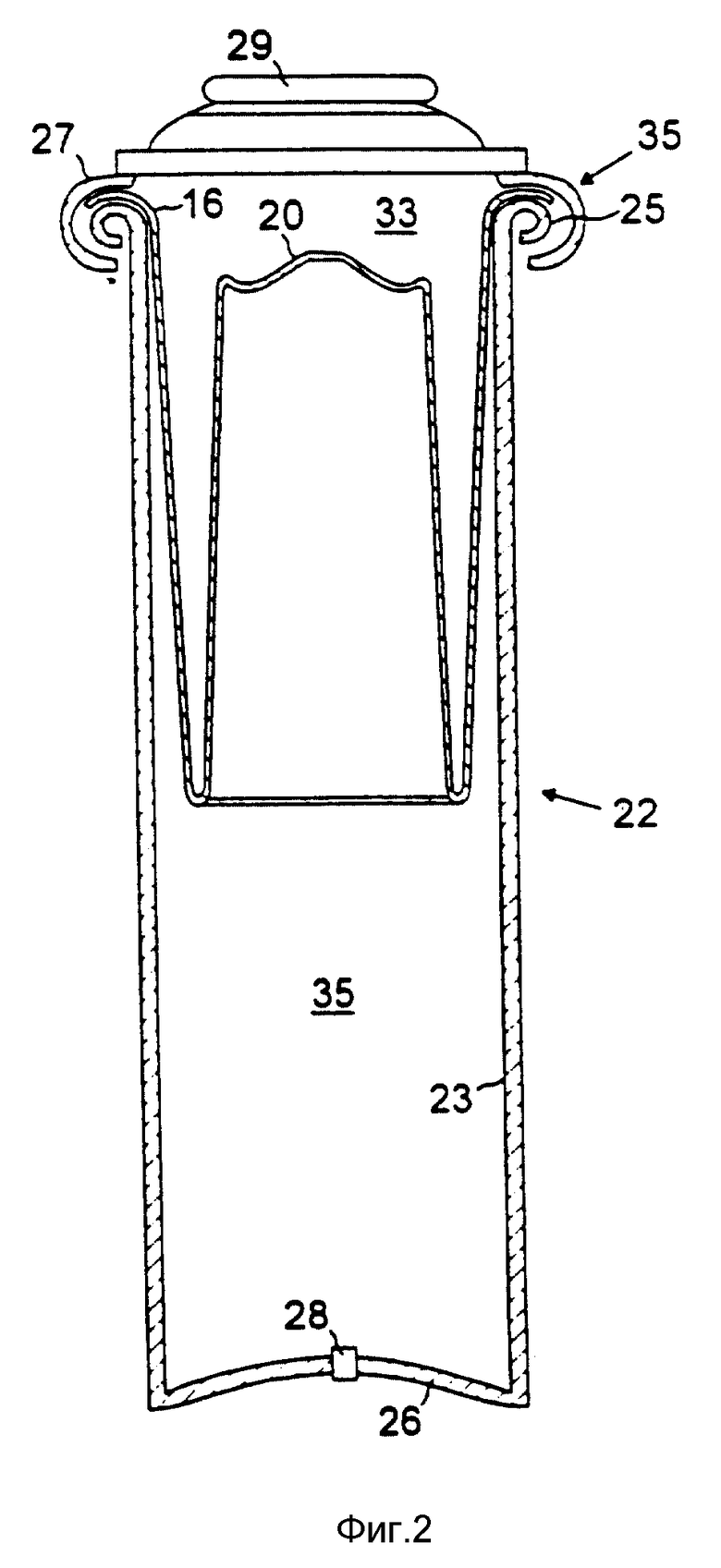

Фиг. 2 - вид с поперечным разрезом барьера по фиг. 1, установленного внутри пустого аэрозольного контейнера, причем верхнее отверстие контейнера показано схематически, а аэрозольный клапан не показан.

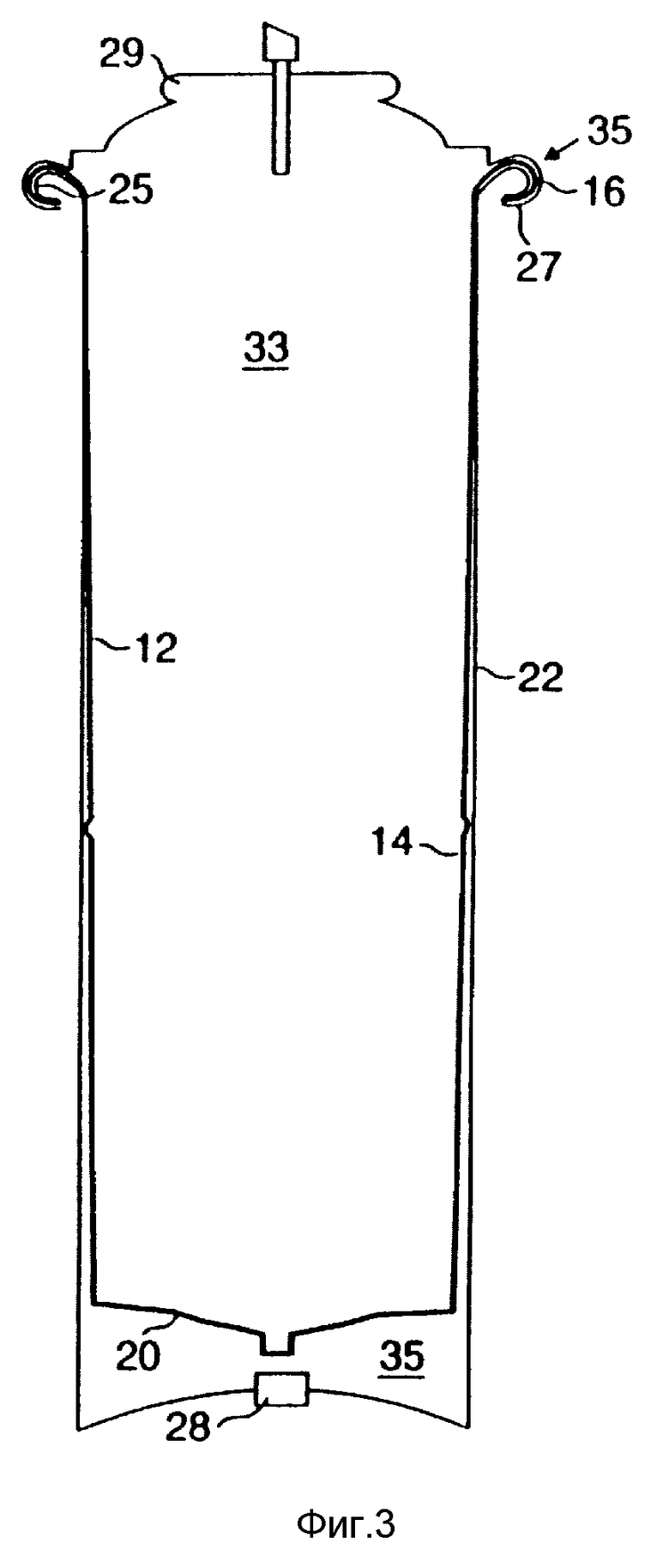

Фиг. 3 - схематический вид барьера, согласно настоящему изобретению, внутри аэрозольного контейнера, показывающий барьер в положении после загрузки продукта, но до ввода пропелланта в контейнер.

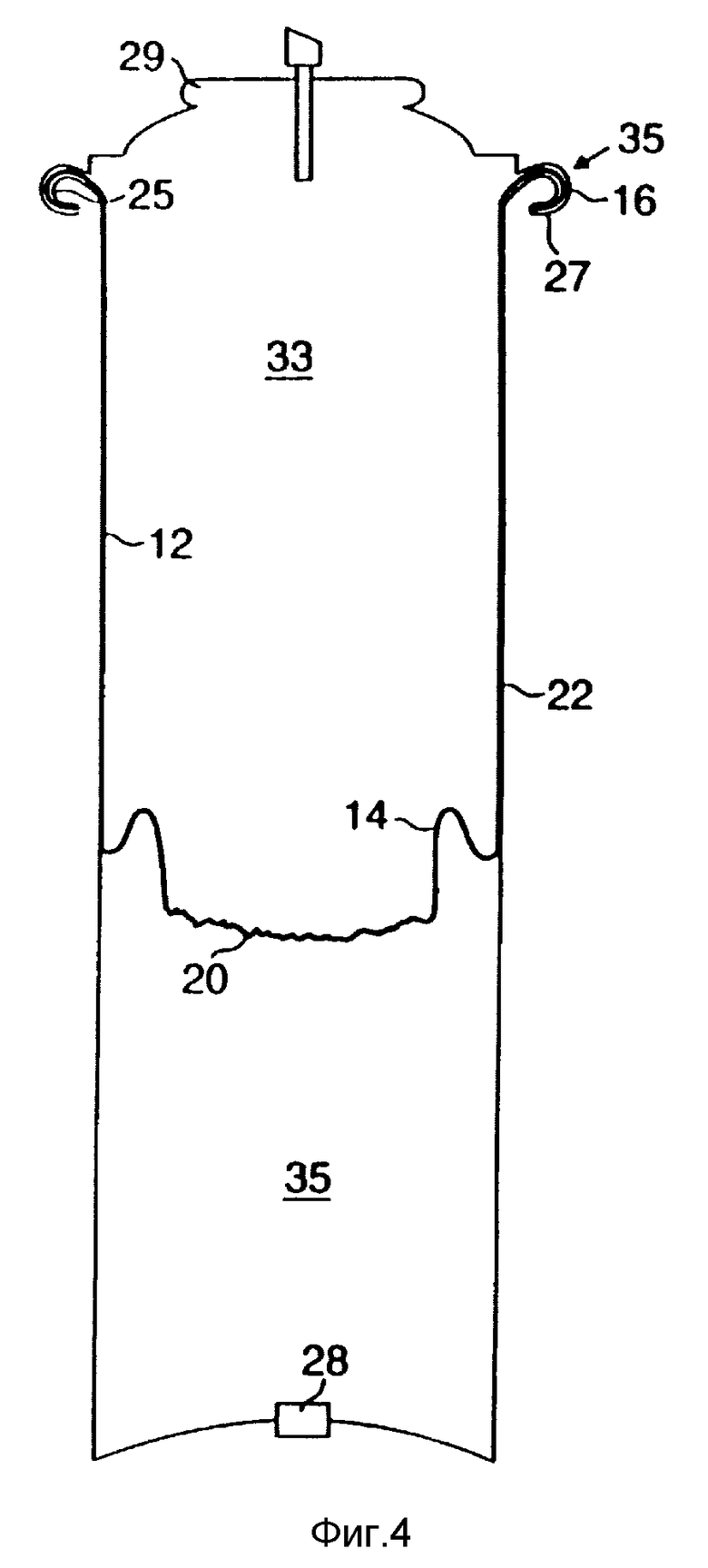

Фиг. 4 - схематический вид барьера, согласно настоящему изобретению, внутри аэрозольного контейнера после частичного удаления продукта из контейнера.

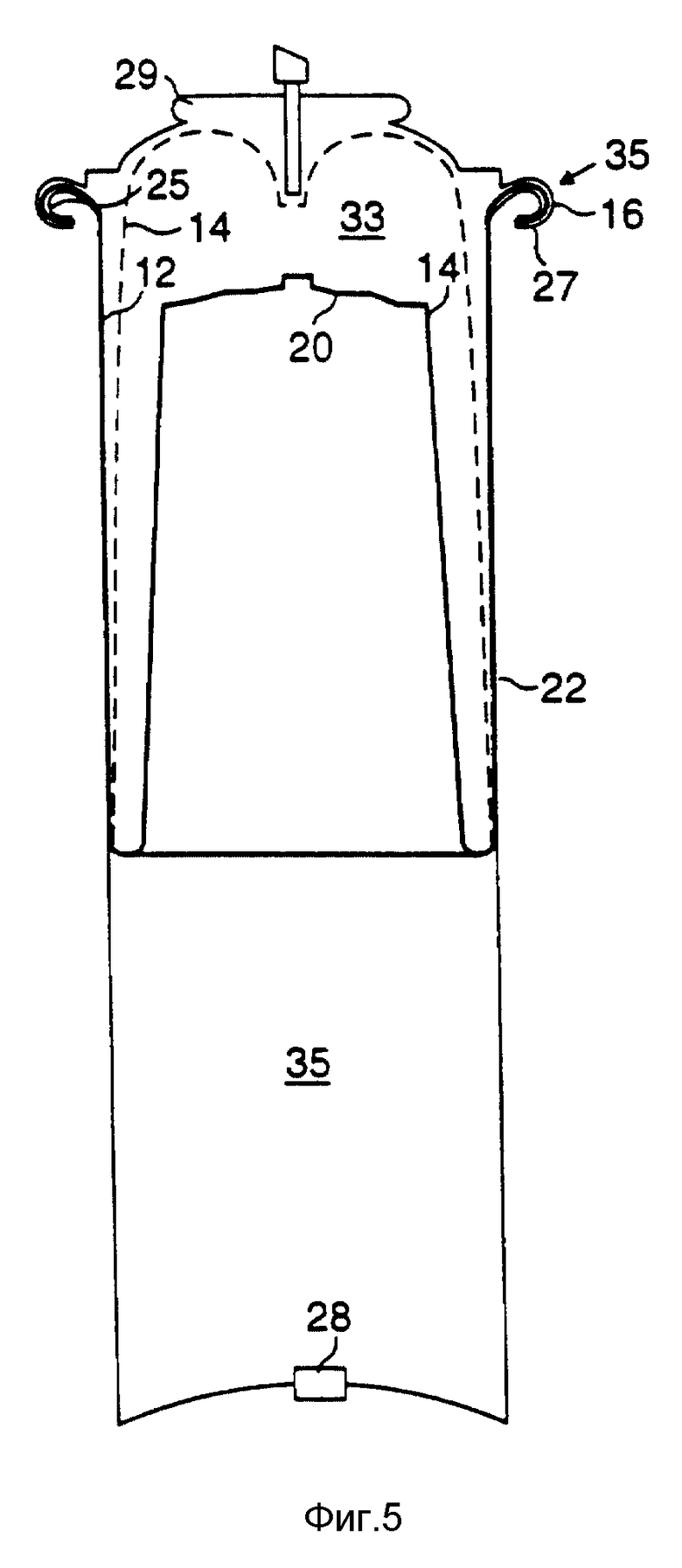

Фиг. 5 - схематический вид барьера, согласно настоящему изобретению, внутри аэрозольного контейнера после выпуска продукта и после того, как барьер принял ту форму, которую он первоначально имел в аэрозольном контейнере; пунктирной линией обозначен полный выпуск продукта.

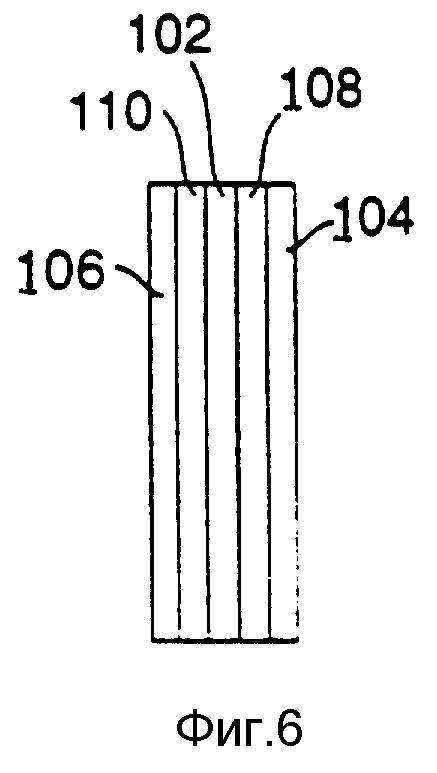

Фиг. 6 - вид с частичным поперечным разрезом многослойного барьера, согласно настоящему изобретению.

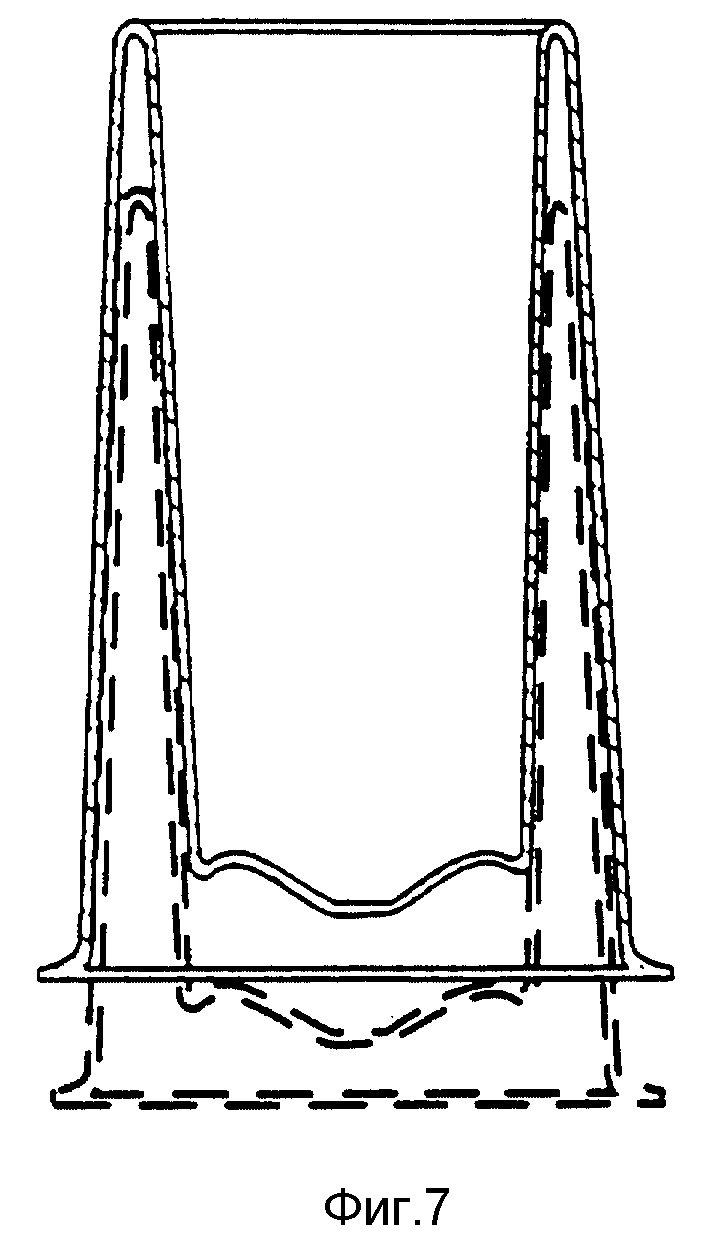

Фиг. 7 - барьеры, согласно настоящему изобретению, сложенные в стопу.

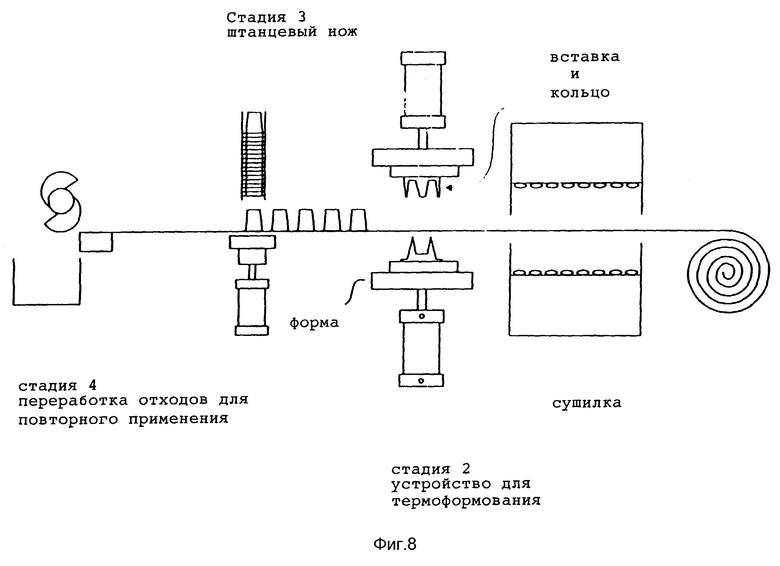

Фиг. 8 - схема, показывающая несколько стадий способа изготовления барьера из листа пластика, согласно настоящему изобретению.

Теперь обратимся к чертежам, на которых фиг. 1 показывает выполненный за одно целое барьер 10 в его первоначальной форме, причем барьер имеет стенку 11, содержащую гибкий и расширяемый сегмент 12 наружной стенки и гибкий расширяемый сегмент 14 внутренней стенки, которые соединены сгибом 15; сегмент 12 наружной стенки оканчивается уплотняющим фланцем 16. Для закрытия барьера на конце 18 сегмента 14 внутренней стенки выступает внутрь центральная поршневая часть 20. Следует отметить, что сегмент 12 наружной стенки имеет форму усеченного конуса с резким переходом, проходящего от уплотняющего фланца 16 к сгибу 15, тогда как сегмент 14 внутренней стенки имеет форму усеченного конуса с резким переходом направленного противоположно конусу сегмента 12 наружной стенки, выступающего от сгиба 15 в сторону центральной части поршня 20.

Сегмент 12 наружной стенки, включающий уплотняющий фланец 16, достаточно толстый и жесткий для придания барьеру профилированной пространственной формы, и чтобы барьер мог легко устанавливаться в контейнер.

Установлено, что барьер, изготовленный из полиэтилентерефталата со следующими размерами, действует удовлетворительно в качестве барьера в контейнере, находящемся под давлением:

- Толщина уплотняющего фланца - 0,007'' (0,178 мм).

- Толщина сегмента наружной стенки - 0,007'' (0,178 мм) смежно с сужением фланца до 0,004'' (0,102 мм) на сгибе.

- Толщина сегмента внутренней стенки - 0,004'' (0,102 мм) смежно с сужением сгиба до 0,002'' (0,03 мм) вблизи центральной поршневой части.

- Центральная поршневая часть - 0,002'' (0,05 мм) в точке соединения сегмента внутренней стенки и центральной части поршня и последующее увеличение до 0,004'' (0,102 мм) сразу в упомянутой точке соединения с утолщением до 0,007'' (0,178 мм) в центральной части поршня.

- Длина сегмента наружной стенки - 3 1/8'' (79,4 мм).

- Длина сегмента внутренней стенки - 2 19/32'' (66,2 мм).

Контейнером, применяемым с описанным барьером из ПЭТФ, была банка 202х509 цилиндрической формы, которая имеет диаметр 2 1/8'' (54,0 мм) и длину 5 9/16'' (141,3 мм).

Барьер имел конус 1o к каждому из сегментов 12, 14 наружной и внутренней стенок соответственно для образования сгиба 15, образующего угол 2o между сегментами 12 и 14 наружной и внутренней стенок. Считается, что скос под углом 3 к каждому из сегментов внутренней и наружной стенок будет также действовать удовлетворительно. Центральная поршневая часть для описанного барьера имела конфигурацию, показанную на фиг. 1, в которой торец 18 по периметру поршня имел глубину 0,188'' (4,78 мм) и радиус 0,063'' (1,60 мм). Уплотняющий фланец 16 для описанного барьера имел радиус поворота в сегмент 12 наружной стенки, равный 0,078'' (1,98 мм).

Фиг. 2 показывает барьер 10, вставленный в клапанный контейнер давления, который обозначен ссылочным номером 22, причем он имеет внутреннюю поверхность 23 стенки и несъемно соединен с контейнером 22 уплотняющим фланцем 16 путем соответствующего обжатия фланца 16 между соединением, образованным верхним торцом 25 боковой стенки контейнера 22, и периметром верхней крышки 27 контейнера 22. Без намерения ограничить тип контейнера давления (аэрозоль), с которым можно успешно применять барьер согласно настоящему изобретению, считается, что особенно предпочтительно применять его с аэрозольным контейнером, обычно называемым контейнером с "узкой горловиной". Для ввода пропелланта в нижней крышке 26 (днище) образовано уплотняемое отверстие 28. В отверстии 29 контейнера 22 давления установлен известным способом клапан (не показан) с ручным управлением.

Как показано на фиг. 2, барьер 10 разделяет внутреннюю полость контейнера 22 на множество зон контейнера давления: верхняя (первая) зона 33 предназначена для размещения выпускаемого продукта, а (вторая) нижняя зона 35 - для размещения пропелланта. Обычно изготовитель контейнера вставляет барьер 10 в контейнер 22 и уплотняет барьер с контейнером, как было описано выше. После этого заполнитель продукта будет заполнять соответствующие камеры 33 и 35 продуктом и пропеллантом.

После уплотнения фланца 16 между верхней частью контейнера 22 и верхней боковой стенкой контейнера 22 продукт вводят в зону 33 для продукта, чтобы заставить барьер 10 полностью расшириться вниз внутри контейнера 22, чтобы по существу полностью соответствовать внутренней поверхности 23 контейнера 22, например, как показано на фиг. 3. Во время заполнения продукта в контейнер возможно потребуется предусмотреть средство для откачки воздуха в зоне пропелланта и/или продукта. После ввода пропелланта в зону 35 для пропелланта контейнер готов к работе, чтобы выпускать продукт посредством приведения аэрозольного клапана, установленного в отверстии 29 контейнера.

Фиг. 2 показывает конфигурацию для прикрепления барьера 10 к контейнеру 22. Фиг. 2 показывает барьер 10, имеющий торцовый фланец 16, выступающий от сегмента 12 наружной стенки. Фланец 16 плотно пригоняется между фланцами 25 и 27. Шов образуется за счет завальцовки фланцев 25, 27 и 16 в сторону боковой стенки 12 для образования накатанного шва способами, известными специалистам в данной области техники. Толщина и длина уплотняющего фланца 16 зависят от требований к накатанным швам, которые могут изменяться в зависимости от типа контейнера, и оборудования для вальцовки. Уплотняющий фланец 16 может быть толще, чем смежный сегмент 12 наружной стенки. Уплотняющий фланец 16 может действовать в качестве прокладки для уплотнения барьера с основанием контейнера. Если это потребуется, то можно нанести клей на элементы, которые должны соединяться накатанным швом.

Фиг. 3 показывает барьер в начальном положении после небольшого отрезка времени после загрузки контейнера продуктом. При непрерывном или периодическом действии клапана, расположенного в верхнем отверстии контейнера давления, продукт будет выпускаться из контейнера за счет снижения давления в зоне 33 для продукта и создания большего давления в зоне пропелланта 35 для начала выворачивания внутренней стенки 14 барьера в пределах наружной стенки 12 и, следовательно, вытеснения продукта через выпускной клапан контейнера. При выпуске продукта из контейнера 22 сегмент 14 внутренней стенки и центральная часть 20 поршня перемещаются аксиально в сторону выпускного клапана для аэрозоля, когда барьер выворачивается, как показано на фиг. 4.

Если сегмент 12 наружной стенки имеет достаточную толщину по всей длине от торцового фланца 16 до сгиба 15, тогда сегмент наружной стенки будет продолжать по существу соответствовать внутренней поверхности 23 стенки контейнера во время выпуска всего продукта, которая показана схематически на фиг. 4 и 5. Затем барьер возвращается приблизительно к его первоначальной форме, как показано на фиг. 5, с последующим радиальным и аксиальным растяжением сегмента 14 внутренней стенки и центральной поршневой части 20 до конфигурации, показанной пунктирной линией на фиг. 5, для достижения по существу полного выпуска продукта из контейнера.

Для достижения этого действия толщина сегмента 12 наружной стенки должна быть значительно больше, чем 0,007'' (0,178 мм), т.е. указанной выше толщины; однако, без желания ограничить ее каким-либо образом, толщина может составлять порядка 0,020'' (0,5 мм) - 0,025'' (0,63 мм) от фланца 16 до сгиба 15 или быть достаточной длины для достижения полного выворачивания сегмента внутренней стенки в пределах сегмента наружной стенки, показанного на фиг. 5. При этой толщине сегмента наружной стенки можно полностью выпускать из контейнера более вязкие продукты без значительного образования карманов. Сегмент внутренней стенки будет оставаться тонким и гибким.

Если сегмент 12 наружной стенки имеет толщину порядка 0,007'' (0,178 мм), то переход от показанного на фиг. 4 к почти полному выпуску продукта приведет к сгибанию внутрь, плотному их соединению вместе и перемещению вверх. В этом случае, используя воду в качестве вещества, имитирующего продукт, был достигнут по существу полный выпуск продукта из испытательной установки без значительного образования карманов. Однако, когда применяют более вязкие продукты, то потребуется более толстый сегмент 12 наружной стенки для достижения полного выпуска продукта без значительного образования карманов. Было отмечено, что конфигурация сегмента 14 внутренней стенки в форме усеченного конуса приводит к постепенному выворачиванию сегмента 14 внутренней стенки в пределах сегмента 12 наружной стенки в осевом направлении, где сегмент 12 наружной стенки достаточно толстый, чтобы вызвать постепенное продвижение продукта к выпускному клапану и уменьшение захвата или улавливания продукта в карманы.

Скос сегмента наружной стенки на конус упрощает ввод барьера, согласно настоящему изобретению, в контейнер давления. Присутствие скоса на конус на обоих сегментах внутренней и наружной стенок, и под небольшим углом, также позволяет размещать максимальное количество барьеров в стопке для удобства и экономии средств при отправке барьеров с участка их изготовления на участок изготовления контейнеров, причем стопки уложенных в гнезда барьеров упрощают быструю и легкую подачу барьеров последовательно в контейнеры. Каждый барьер, уложенный в гнездо, может быть вытянут из его стопы в предназначенный для него контейнер под действием начального вакуума в корпусе контейнера, причем каждый барьер, когда его вставляют в его контейнер, удаляет вакуум; либо альтернативно каждый уложенный в гнездо барьер можно выдуть воздухом из его стопы в соответствующий контейнер. Следующий корпус контейнера подается под стопу уложенных в гнезда барьеров, и идентичное действие продолжается для следующего контейнера и следующего барьера. Контейнеры продолжают последовательно подавать под стопы барьеров, а размещение по ячейкам барьеров обеспечивает очень простую их подачу с высокой скоростью.

Для устранения проблемы проникновения пропелланта и/или продукта через барьер, с которой сталкиваются в известных раздаточных устройствах, гибкий барьер, согласно настоящему изобретению, можно (необязательно) изготавливать из многослойного материала. Фиг. 6 показывает конструкцию стенки, состоящей из внутреннего слоя 102, предназначенного для исключения проникновения пропелланта и продукта. Слой 102 расположен между наружными слоями 104 и 106, которые являются инертными по отношению к пропелланту или продукту, находящемуся в контакте с наружными слоями. Можно применять слои клея 108 и 110, либо, альтернативно, внутренний и наружные слои 102, 104 и 106 можно оплавить вместе под действием тепла или другого средства. В одном варианте осуществления изобретения внутренний слой 102 представляет слой барьера для газа, а наружные слои 104 и 106 являются наружными слоями барьера для водной или органической текучей среды. Слой барьера для газа можно изготовить из ПЭТФ, этилен винилового спирта, поливинилового спирта, поливинилиденхлорида, полиакрилонитрила, целлофана или других подобных соответствующих материалов. Наружные слои можно образовать из ПЭТФ, полиэтилена (особенно из полиэтилена низкого давления или повышенной плотности), полипропилена, политетрафторэтилена, полибутана, surlyn-иономера, бутилкаучука, поливинилиденхлорида, полихлортрифторэтилена, пентена, поливинилфторида или других подобных соответствующих материалов. В качестве материалов барьеров для газа предпочтительны этилен виниловый спирт и поливиниловый спирт, а полиэтилен повышенной плотности является предпочтительным материалом барьера для водной или органической текучей среды.

С раздаточным устройством и гибким барьером, согласно настоящему изобретению, можно применять любые известные пропелланты. Барьер, согласно настоящему изобретению, требует меньшего количества сжиженных пропеллантов, чем это требуется в системах аэрозольных упаковок без барьера и в определенных системах с барьером, использующих сжатые газы, позволяя таким образом экономично применять более дорогостоящие пропелланты. Настоящая система пригодна для максимизации выпускаемого из данного контейнера количества продукта.

Барьер, согласно настоящему изобретению, как он описан выше, изготавливают в настоящее время с использованием способа формования, обычно называемого способом термоформования. Способ термоформования для изготовления пластиковых профилей из листа пластикового материала хорошо известен в общем смысле. Конкретные модификации обычных способов используют для приспособления способа термоформования к формованию конкретной формы. Представленная на фиг. 8 схема показывает несколько стадий способа формования барьеров, согласно настоящему изобретению. На стадии 1 пластиковый листовой материал, например, ПЭТФ, имеющий толщину 0,25'' (0,635 мм), пропускают через зону сухого нагрева (сушилка) для того, чтобы довести ПЭТФ до температуры формования 250-330 F (121-165,56oC). Желательно, чтобы ПЭТФ имел температуру 285-300 F (140-148,89oC) для исключения крайностей интервала температур 250-330 F (121-165,56oC). Материал ПЭТФ, который нашли подходящим для формования барьеров, является двухосно ориентированным, и он пригоден для термоформования с глубокой вытяжкой.

Барьер, согласно настоящему изобретению, представляет собой элемент, полученный глубокой вытяжкой и, следовательно, он склонен к "складываемости", т. е. к образованию складки из избытка материала на основании формы и на боковой стенке барьера. Когда образование "складки" представляет беспокойство, тщательный контроль температуры пластикового листового материала является критичным. Кроме того, при контроле и избежании температуры выше температуры деформации пластикового листового материала у пластикового материала сохраняется степень "пластической памяти", которая позволяет исключить или устранить проблему образования "складки".

На стадии 2 предварительно нагретый лист ПЭТФ передают на станцию формования (устройство для термоформования), где лист ПЭТФ предварительно вытягивают с использованием "вставки" для начального формования сегмента внутренней стенки и поршневой зоны барьера и с использованием "кольца" для частичного формования сегмента наружной стенки. "Кольцо" помогает исключить образование "складки". "Вставку" и "кольцо" устанавливают на верхней подвижной плите (верхняя плита основания) оборудования для термоформования непосредственно поперек нижней подвижной плите (плита основания), на которой установлена форма. После размещения нагретого листа пластика между верхней и нижней плитами начинают операцию формования путем перемещения плит друг к другу для образования многослойного нагретого листа. Во время процесса перемещения плит до тех пор, пока они не будут контактировать друг с другом, "вставка" и "кольцо" втягивают лист во внутреннюю полость и вокруг поверхности формы, чтобы заставить нагретый лист ПЭТФ соответствовать и контактировать с формой в месте сгиба сегмента наружной стенки и сегмента внутренней стенки и на основании "кольца". "Кольцо", принуждающее лист пластика ПЭТФ прижиматься к плите основания оборудования для термоформования, образует кольцеобразное уплотнение вокруг формы. После образования уплотнения к форме прилагают вакуум, чтобы заставить лист пластика ПЭТФ вытягиваться к поверхности формы и тем самым завершать окончательное формование листа пластика ПЭТФ.

Форма является водоохлаждаемой, изготовлена из алюминия, имеет покрытие из тефлона и является теплопроводной, а "вставка" и "кольцо" выполнены из мелкозернистой древесины, покрытой сукном для исключения истирания и прилипания формованной детали.

После соответствующего охлаждения верхнюю и нижнюю плиты разделяют, а формованный лист передают на станцию разрезания (стадия 3), где штанцевые ножи зачищают формованные изделия. Формованные изделия выталкиваются в укладчик, а обрезки на уплотняющем фланце измельчают для переработки и регенерации для вторичного использования в процессе экструдирования пластиковых листов.

Считают, что двухосная ориентация пластика во время экструдирования термоформуемого пластикового листа, уменьшает проницаемость материала барьера.

Для изготовления барьера с толстым сегментом 12 наружной стенки от торцового фланца 16 до сгиба 15, как описано выше, возможно, потребуется обратиться к способам формования раздувом, применяющим регулируемые заготовки соответствующей конфигурации. Специалистам в данной области техники хорошо известны такие способы изготовления.

Хотя настоящее изобретение было описано и показано на примере иллюстративных и предпочтительных вариантов его осуществления, однако специалисты в данной области техники поймут, что в объеме патентных притязаний настоящего изобретения, определенном формулой изобретения, возможны упомянутые и другие модификации в форме и деталях.

Устройство предназначено для раздачи продукта под давлением. Раздаточное устройство содержит контейнер, оснащенный клапаном для аэрозоля, и выполненный за одно целое гибкий барьерный элемент. Он имеет сегмент наружной стенки, оканчивающийся уплотняющим фланцем. Уплотняющий фланец соединен с контейнером между верхней частью и частью боковой стенки. Сегмент внутренней стенки соединен с сегментом наружной стенки посредством сгиба. Центральная поршневая часть проходит от конца сегмента внутренней стенки, дистального к сгибу. Барьер достаточно толстый и жесткий, чтобы свободно стоять до его ввода в контейнер, находящийся под давлением. Сегменты наружной и внутренней стенок имеют форму противоположно направленных усеченных конусов, образующих острый угол друг с другом, когда в контейнер сначала вставляют барьер. Сегмент наружной стенки более толстый и жесткий, чем сегмент внутренней стенки. Барьер можно размещать в стопе с подобным барьерами. Устройство обеспечивает выпуск продукта без утечек жидкости из одного отделения в другое. 17 з.п.ф-лы, 8 ил.

| US 3896970 A, 29.07.75 | |||

| Установка для выдачи сатурированного, заранее приготовленного напитка с регулируемой скоростью потока в рот астронавта в условиях микрогравитации открытого космоса | 1986 |

|

SU1494860A3 |

Авторы

Даты

1999-12-20—Публикация

1995-07-19—Подача