Изобретение относится к технологии обессоливания морской воды (MB) в устройствах мгновенного ее вскипания в вакууме, в которых количество дистиллята прямо пропорционально количеству прокачиваемой MB и зависит от поддерживаемой разницы температур между MB на входе в камеру испарения и сливаемым рассолом.

Известен способ опреснения MB методом ее мгновенного вскипания в вакууме [1] , который состоит из вакуумирования камер испарения и конденсации, нагрева MB первичным паром от дополнительного источника, испарение MB через распылители, образование вторичного водяного пара и его конденсацию на охлаждаемых MB трубах в камере конденсации.

Известны опреснительные устройства, которые, для поддержания высокой температуры MB, поступающей в испарительную камеру, используют солнечную энергию [2,3]. Повышение производительности в них достигается путем применения тепловых труб, установленных одним концом вдоль светопрозрачного экрана солнечной радиации, а другим в емкость предварительного нагрева MB.

Недостатком указанных конструкций является невозможность сохранения необходимой разницы температур между MB на входе и рассолом на выходе при значительных расходах MB. Производительность солнечных опреснителей с применением тепловых труб ограничена самим классом таких устройств.

Известны опреснительные устройства мгновенного вскипания [1], которые лишены указанных ограничений по производительности за счет использования первичного пара, получаемого от дополнительного источника энергии. Такие устройства по опреснению MB содержат корпус, камеры испарения и конденсации, желоба слива, тракты переноса пара, трубы подвода MB и отвода дистиллята, емкости, нагреватели, соединительные трубки и форсунки распыла, насосы, дроссели, вакуумные вентили и паровоздушный эжектор.

Известный способ опреснения MB и конструкции опреснительных установок мгновенного вскипания могут применяться только при наличии дополнительного источника водяного (первичного) пара, иначе их КПД не превышает 10%. При этом они имеют сложную конструкцию и высокую себестоимость изготовления.

Целью настоящего изобретения является увеличение КПД устройства опреснения MB путем уменьшения тепловых потерь и повышение производительности без дополнительного источника водяного пара, упрощение конструкции и удешевление стоимости полученного дистиллята.

Указанная цель достигается тем, что в способе опреснения морской воды, включающем вакуумирование, нагрев, испарение морской воды и конденсацию водяного пара, нагрев и испарение морской воды производят на одной стороне стенки плоской тепловой трубы, а конденсацию полученного водяного пара производят на прямо противоположной стенке другой плоской тепловой трубы, при этом периодически распыляют между стенками дистиллированную воду с температурой выше температуры водяного пара и осуществляют постоянное воздействие электромагнитного поля на водяной пар между плоскими тепловыми трубами, а вакуумирование осуществляют с перепадом высот не менее 10 м при нормальном атмосферном давлении. Поставленная цель достигается также тем, что в устройстве опреснения морской воды, содержащем корпус, в котором размещены камеры испарения и конденсации, желоба слива рассола и дистиллята, коллекторы подвода и емкости морской воды и дистиллята, форсуночные трубки, насосы, дроссели, систему вакуумирования, включающую вентили и паровоздушный эжектор, в корпусе размещена и герметично соединена с его основанием рубашка, разделенная стенками на центральную, крайние и свободные секции, в свободные секции вертикальными рядами установлены и скреплены между собой плоские тепловые трубы, вдоль каждой из которых сверху размещены трубки с боковыми отверстиями вдоль одной стороны и заглушенным концом, срез одной трубки соединен с вертикальным коллектором, установленным в пространстве между стенками рубашки и корпуса, срез другой трубки соединен с вертикальным коллектором, установленным в центральной секции, а снизу на каждой плоской тепловой трубе по ее длине размещены и скреплены между собой и с тепловой трубой два желоба, днища которых выполнены с противоположным наклоном, закрыты с одной стороны и смещены относительно друг друга, причем их открытые стороны соответственно соединены с центральной секцией и пространством между стенками рубашки и корпуса, при этом между рядами дополнительно размещены электропроводящие сетки, которые соединены на "минус" с внешним источником питания, "плюс" которого подключен к каждой плоской тепловой трубе, между которыми установлены с направлением от сетки имеющие боковые отверстия форсуночные трубки, которые соединены через вертикальные форсуночные коллекторы, установленные в центральной секции, с емкостью дистиллята, снабженной нагревателем. На одной стенке плоской тепловой трубы установлены и закреплены проволочки в продольном направлении, а на другой стенке той же тепловой трубы проволочки установлены и закреплены под углом 30o, а также тем, что в одной из свободных полостей установлена вакуумная труба, нижний край которой расположен на расстоянии не менее 10 метров от верхнего края и размещен в емкости, сообщающейся с атмосферой.

Сущность изобретения поясняется чертежами, где

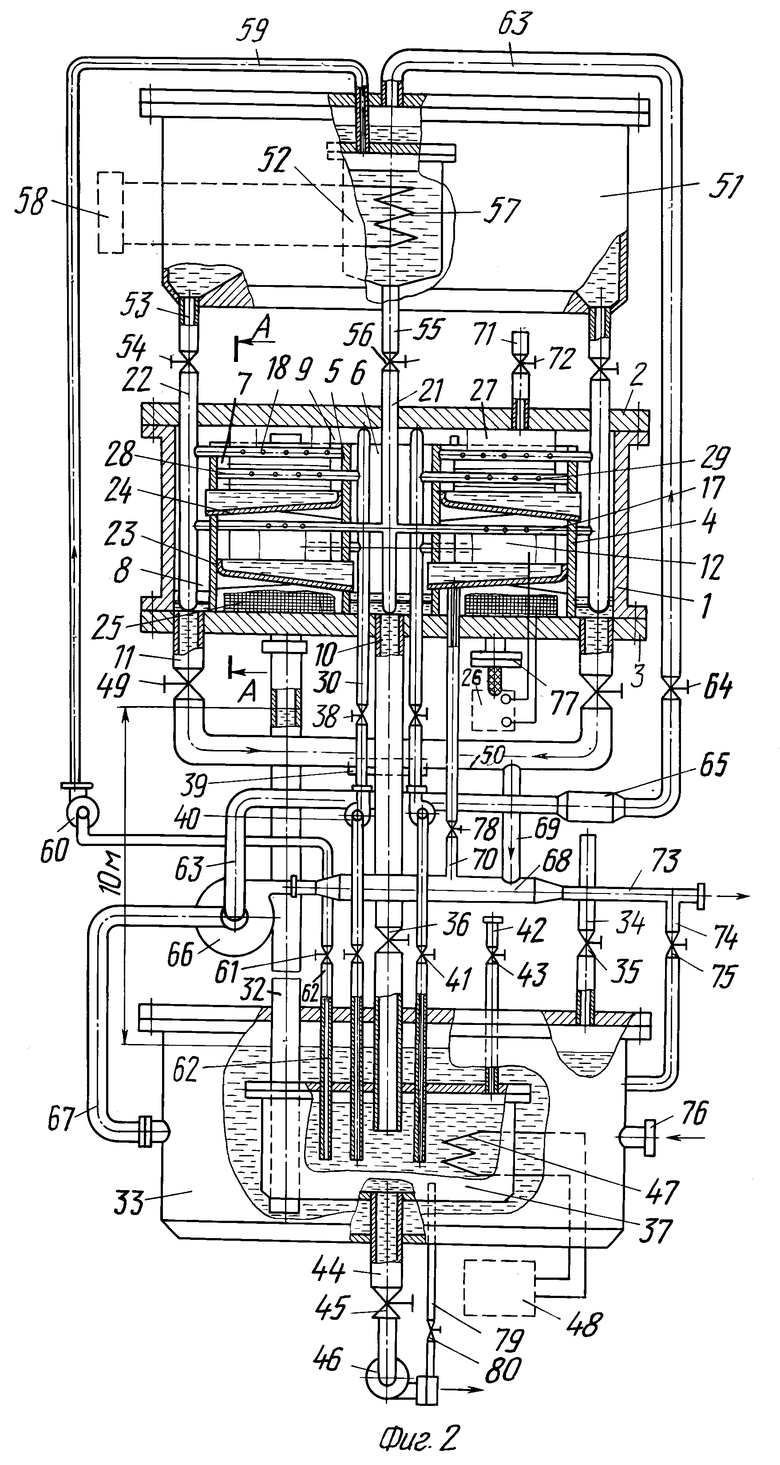

на фиг. 1 приведена изометрия опреснительного устройства с вертикальными рядами плоских ТТ;

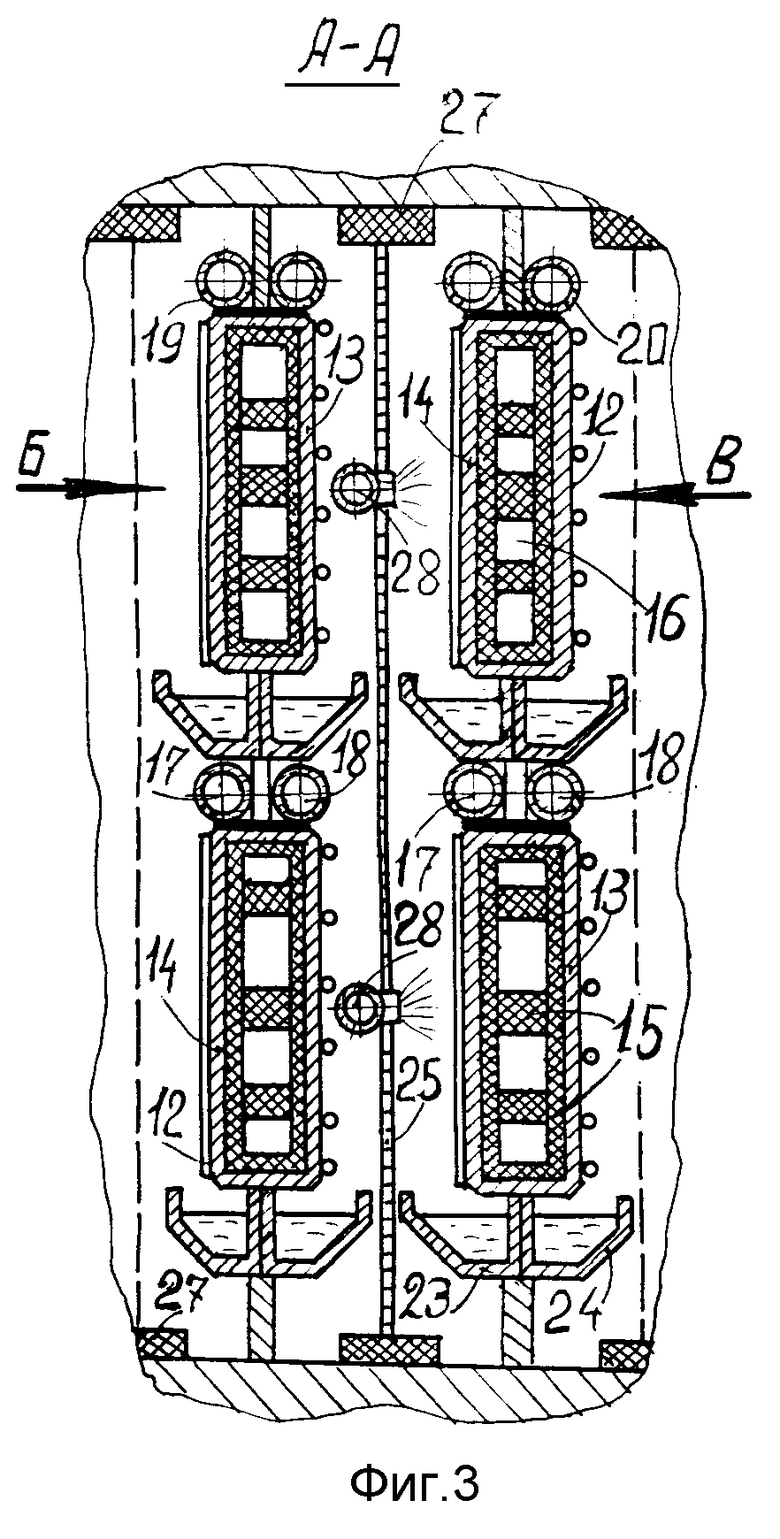

на фиг. 2 представлена принципиальная схема опреснительной установки;

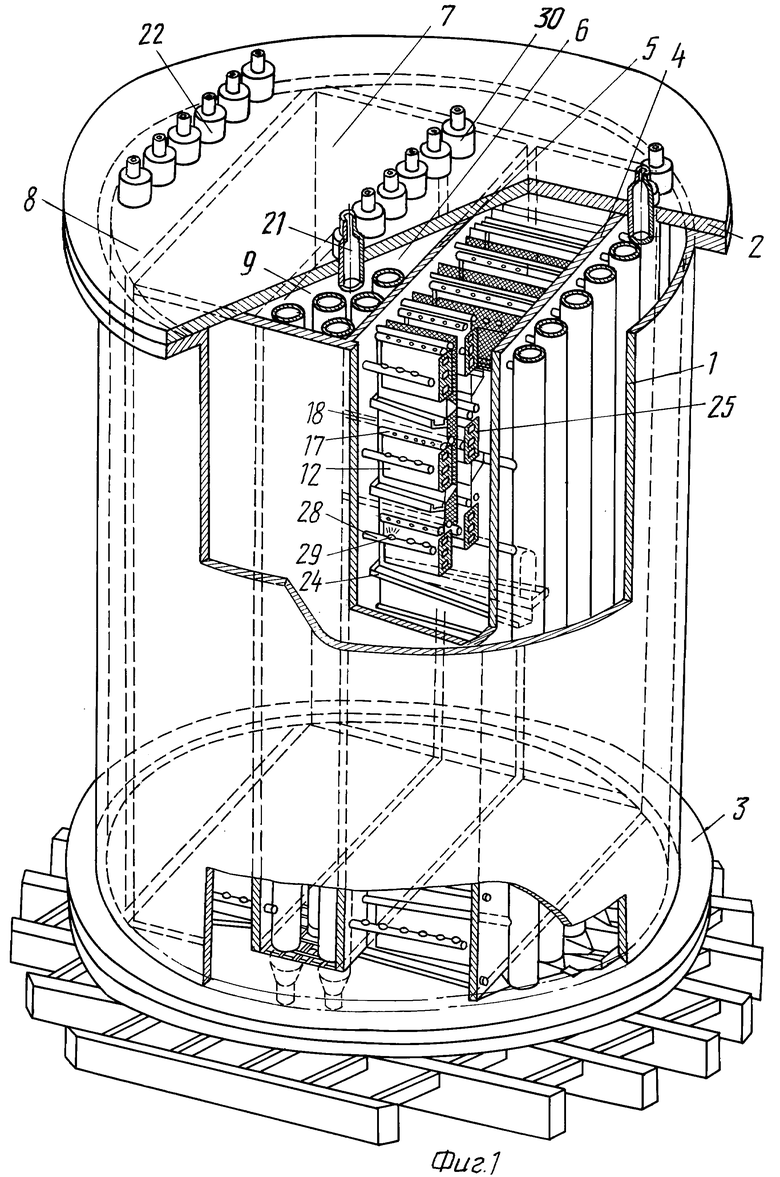

на фиг. 3 показан поперечный разрез с ПТТ;

на фиг. 4 показан элемент испарительной правой стенки ПТТ;

на фиг. 5 показан элемент конденсационной левой стенки ПТТ.

Устройство для осуществления предлагаемого способа содержит, например, цилиндрический корпус 1, герметично соединенный с крышкой 2 и основанием 3, на котором закреплена рубашка 4, имеющая, например, квадратное сечение. Двумя параллельными стенками 5 рубашка 4 разделена на центральную секцию 6 и две свободные секции 7. Между стенкой рубашки и стенкой корпуса образованы крайние секции 8, а между крышкой 2 и верхом рубашки образована полость 9. В основании секций 6 и 8 герметично установлены сливные патрубки 10 и 11. В свободные секции 7 вертикальными рядами (фиг. 1) установлены и скреплены между собой плоские тепловые трубы (ПТТ) 12, представляющие собой теплопередающие элементы [4]. ПТТ состоит из правой стенки нагрева 13, из левой стенки охлаждения 14, верхней и нижней частей (фиг. 3). Внутри ПТТ имеет фитильную систему 15, пропитанную рабочим теплоносителем, и вакуумное пространство 16. Сверху вдоль каждой ПТТ размещены и закреплены горизонтальные трубки 17 и 18 (фиг.3), заглушенные с одного конца и имеющие боковые отверстия 19 и 20 вдоль одной стороны. Отверстия 19 трубок 17 выходят на стенку 14, а отверстия 20 трубок 18 выходят на стенку 13 ПТТ. Глухие концы трубок 17 закреплены на стенке рубашки 4, а их открытые концы через параллельные стенки 5 герметично соединены в соответствии со своим рядом с вертикальными коллекторами 21, которые установлены по центру секции 6. Каждый коллектор 21 является общим для двух секций 7 и заглушен с одного конца, которые закреплены на основании 3, а открытые концы через герметичные соединения выходят из крышки 2. Заглушенные концы трубок 18 закреплены на параллельных стенках 5, а их открытые концы через рубашку 4 герметично соединены с заглушенными с одного конца вертикальными коллекторами 22, которые расположены в симметричных крайних секциях 8. Глухие концы коллекторов 22 закреплены на основании 3, а их свободные концы через герметичное соединение выходят из крышки 2. Снизу на каждой ПТТ по ее длине размещены и скреплены с ее нижней частью и между собой два желоба 23 и 24 (фиг. 3). Их днища выполнены с противоположным наклоном, смещены относительно друг друга и закрыты с одной стороны. Открытая сторона желоба 23 через параллельную стенку 5 соединена с полостью секции 6, а закрытая сторона закреплена на стенке рубашки 4. Открытая сторона желоба 24 через стенку рубашки 4 соединена с полостями симметричных крайних секций 8, а закрытая закреплена на параллельной стенке 5 (фиг.2). Дополнительно в корпусе 1 между вертикальными рядами ПТТ установлены электропроводящие сетки 25, которые соединены на "минус" с внешним источником питания 26, "плюс" которого подключен к каждой ПТТ. Сетки 25 закреплены на электроизоляторах 27 и имеют гарантированный зазор между желобами 23 и 24, а сами плоские ТТ электроизолированы между собой (изолятор позиции не имеет) (фиг.3). Между ПТТ по всем вертикальным рядам установлены заглушенные с одного конца форсуночные трубы 28 с боковыми отверстиями-форсунками 29 вдоль одной стороны, направленными от сетки 25 в сторону левых стенок охлаждения 14 ПТТ. Заглушенные края трубок 28 скреплены с симметричными стенками рубашки 4, а открытые их концы через параллельные стенки 5, в соответствии со своим рядом, герметично соединены с вертикальными форсуночными коллекторами 30, которые также заглушены с одного конца. Коллекторы 30 установлены у параллельных стенок 5 в секции 6 и заглушенными концами скреплены с крышкой 2. Открытые их концы через герметичные соединения выходят из основания 3. На стенке 13 горизонтально по ее длине жестко закреплены металлические проволочки 31, а на стенке 14 проволочки 31 закреплены под углом 30o к ее основанию (фиг.4, фиг.5). В свободную (верхнюю) (фиг. 1) секцию 8 герметично установлена одним из своих открытых концов вакуумная труба 32, нижний конец которой размещен в емкости морской воды 33 и находится на расстоянии не менее 10 м от своего верхнего конца. При этом емкость 33 посредством трубки 34 и вакуумный вентиль 35 соединены с атмосферой. Как вариант, заглушенные концы вертикальных коллекторов 21, 22 и 30 через герметичное соединение выведены из крышки 2 и основания 3 наружу и соединены с вакуумными вентилями (на фигурах не показаны). Нижние концы сливных трубок 10 через вентили 36 размещены в емкости 37 для сбора дистиллята, а нижние концы коллекторов 30 через вентили 38, общий коллектор 39, подающие насосы 40 и вентили 41 также размещены в емкости 37. Сама емкость 37 размещена внутри емкости 33, при этом их конструкции и крепление трубопроводов не описываются. Емкость 37 снабжена заливной трубкой 42 с вентилем 43, а также сливным патрубком 44 с вентилем 45 и насосом 46. Внутри емкости 37 дополнительно размещен нагреватель 47 с автономным источником питания 48. Нижние концы сливных трубок 11 (из секций 7) через вентили 49 соединены с общим сливным коллектором 50. Над крышкой 2 размещена распределительная емкость морской воды 51, внутри которой герметично установлена емкость 52. Емкость 51 через сливные патрубки 53 и вентили 54 соединены с вертикальными коллекторами 22 каждого ряда. Емкость 52 в свою очередь также через сливные патрубки 55 и вентили 56 герметично соединена с вертикальными коллекторами 21 в соответствии со своим рядом. Внутри емкости 52 имеется нагревательный элемент 57, а также дополнительный источник питания 58. Емкость 52 посредством верхнего патрубка 59, подающего насоса 60, вентиля 61 и патрубка 62 герметично соединена с емкостью 37. Распределительная емкость 51 посредством соединительной трубки 63, вентиля 64, дросселя 65, насоса 66 и патрубка 67 герметично соединена с емкостью 33. Насос 66 соединен с эжектором 68, который через трубку 69 герметично соединен с общим коллектором 50, и через вакуумную трубку 70 герметично соединен с полостью 9. Сама же полость 9 посредством трубки 71 и вентиля 72 соединена с атмосферой. Эжектор 68 через патрубок 73 соединен с атмосферой, а через трубку 74 и вентиль 75 закольцован на емкость 33 с входной горловиной 76. Дополнительно на основании 3 установлен электрический разъем 77, а на вакуумной трубке 70 установлен запорный вентиль 78. Насос 46 имеет выход на сброс, а также через патрубок 79 и вентиль 80 закольцован на емкость 37.

Опреснение морской воды осуществляют следующим образом.

Принимается, что устройство по опреснению MB расположено на высоте не менее 10 м от земли и все процессы проходят на данной высоте. Считается, что все вентили и фланцы закрыты, а емкости пусты. В описываемой последовательности производят следующие действия. Открывают горловину 76, дроссель 65, вентили 64, 75, включают насос 66 и через патрубки 67, 63 заполняют емкости 33 и 51 морской водой. Одновременно через эжектор 68, трубопроводы 73 и 74 закольцовывают работу эжектора на емкость 33. После этого открывают гидровентили 43, 61, 56 и 72, включают насос 60 и через патрубки 42, 62, 59, 55, 71, вертикальные коллекторы 21, горизонтальные коллекторы 17 и отверстия 19 заполняют емкости 37, 52 и все объемы внутри устройства пресной водой или дистиллятом до тех пор, пока она не станет выливаться из верхнего среза трубки 71. После этого вентили 72, 56 и 61 закрывают и отключают насос 60. Открывают вентиль-затвор 35 на трубке 34, которая соединяет емкость 33 с атмосферой. Это приводит к сливу пресной воды через вакуумную трубку 32 до тех пор, пока столб воды в 10 метров не уравновесит атмосферное давление. В этом случае внутри устройства (полости 9, 6, 7 и 8) установится давление, равное 0,01 Бар. Далее закрывают вентиль 64 и открывают вентили 49, 78, 36, 45, 80, включают дистиляционный насос 46 и через трубопроводы 10, 11, 44, 79 коллектор 50, вакуумные патрубки 69, 70, посредством эжектора 68 (уже закольцованного на емкость 33) сливают излишки пресной воды в емкости 33 и 37, которая уже закольцована на насос 46. Насос 66 и эжектор 68 поддерживают установившееся давление внутри устройства и уносят образовывающиеся газовые включения по трубке 70 и 69. Таким образом, устройство для осуществления опреснения МБ готово к работе. Запуск плоских ТТ осуществляют в следующей последовательности. Включают источник питания 58 и нагревают пресную воду в емкости 52 через тепловой элемент нагрева (ТЭН) 57 до 60oC. Затем открывают вентили 54 и 56 и через патрубки 53, 55 вертикальные коллекторы 21 и 22, левые трубки 17, правые трубки 18 и отверстия 19 и 20 (фиг. 3). Поливают (орошают) правые стенки 13 ПТТ морской водой с температурой, например, 22oC, а левые стенки 14 ПТТ горячей пресной водой. В результате нагрева стенки 14 ПТТ, теплоноситель в фитиле 15 закипит, образовавшийся пар по паровому каналу 16 переместится к холодному фитилю 15 у холодной стенки 13, где сконденсируется. При процессе конденсации внутри ПТТ выделится тепловая энергия фазового перехода, так называемая скрытая теплота конденсации. В замкнутом объеме данная теплота используется на нагрев внешней стенки 13. Рабочее тело в фитиле 15 за счет действия капиллярных сил начнет движение к стенке 14 по артериальной фитильной структуре 15, где снова повторится процесс кипения рабочего тела в фитиле. При кипении рабочего тела происходит отбор тепла от внешней стенки 14, так называемая скрытая теплота фазового перехода при испарении (кипения). Таким образом, внутри всех ПТТ, участвующих в процессе, образуется определенное количество тепловой энергии, которое переносится от одной плоской стенки ТТ с понижением ее температуры к другой плоской стенке ТТ с повышением ее температуры на ту же величину. Далее отключают источник 58 и закрывают вентиль 56, при этом регулируют расход MB через дроссель 65 и достигают течения MB с заданной толщиной пленки на стенках 13. Испарение MB осуществляют на внешней стенке 13, нагретой скрытой теплотой фазового перехода при конденсации внутри самой ПТТ от источника 58. Для создания турбулентного движения MB и повышения площади испарения, на стенке 13 расположены горизонтальные проволочки 31. В предложенном способе опреснения движение MB на стенке 13 волнообразно. Каждая пара ПТТ своего ряда ограничена сверху и снизу желобами 23, 24, а по вертикали - зазором между стенкой 13 одной ПТТ и стенкой 14 другой ПТТ. Поскольку стенка 14 не орошается горячей водой, на ней происходит конденсация водяного пара на стенке 13 другой ПТТ, и так далее по всем рядам и парам ПТТ. Крайние ПТТ должны заканчиваться крайней стенкой 13, а полученный на них водяной пар конденсируется на стенках рубашки 4. Неиспарившаяся MB (рассол) стекает в желоба 24 и по наклонному основанию через стенку рубашки 4 сливается в полость 8. Далее рассол по сливным трубкам 11, вентилю 49, общему коллектору 50, патрубку 69, эжектору 68 и трубке 73 уходит на сброс, затем вентиль 75 закрывают. Полученный дистиллят стекает в желоб 23, далее через стенку 5 попадает в сектор 6 и по трубам 10 и вентилям 36 в емкость 37, откуда по трубе 44, вентилю 45 и насосу 46 уходит к потребителю, затем вентиль 80 закрывают. Эжектор 68 посредством трубки 70 постоянно откачивает неконденсируемые газы и рассол, а насос 46 постоянно откачивает из полости 6 полученный дистиллят. Сущность процесса опреснения заключается в том, что при испарении MB на стенке 13 ПТТ происходит отбор тепла от той же стенки внутри самой ПТТ, где она продолжает работать как зона конденсации, выделяя теплоту. При конденсации водяного пара на стенке 14 ПТТ происходит отдача тепла и нагрев внутренней стенки ПТТ, которая внутри себя становится зоной испарения и продолжает работать на вскипание рабочего тела фитиля. Технология опреснения MB такова: осуществляют испарение и нагрев MB на внешней стенке 13 одной ПТТ и конденсацию данного водяного пара на внешней стенке 14 другой ПТТ. Таким образом, происходит постоянный перенос скрытой теплоты фазового перехода, полученного при конденсации водяного пара, и отдачи ее фазовому переходу при испарении MB с постоянным добавлением к этому тепловому процессу теплоты фазового перехода, полученной в самой ПТТ. Расстояние между стенками 13 и 14 ПТТ можно назвать пространством фазового перехода, которое заменяет в способе камеры испарения и конденсации. Поскольку плоские ТТ имеют ограниченное расстояние между стенками 13 и 14, а все описанные процессы происходят достаточно быстро, необходима интенсификация процесса конденсации. Для этого на стенках 14 закреплены металлические проволочки 31 под углом 30o к основанию ТТ, также подключена работа линий распылывающих форсунок и созданы условия для ионизации молекул воды с дальнейшей его коагуляцией на стенке 14. Для этого включают источник питания 48, нагревают дистиллят в баке 37 ТЭНом 47, далее открывают вентили 41, через общий коллектор 39 открывают вентили 38, включают насосы 40 и через вертикальные трубки 30, горизонтальные форсуночные трубки 28 и отверстия 29 мелкодисперсно распыляют дистиллят в пространстве фазового перехода между парами ПТТ в сторону стенок 14, которое заполнено водяным паром с температурой ниже температуры распыляемой воды. Этим достигается повышение температуры водяного пара и создаются условия для объемной конденсации и коагуляции капель воды (увеличение размеров капель). Одновременно с этим процессом включают источник питания 26 и пропускают ток по сетке 25 с напряжением, например, 2-4 кВ и силой тока 0,1-0,01 А. Созданное электромагнитное поле в пространстве фазового перехода вызовет процесс ионизации молекул воды с направленным движением свободных ионов по потоку распыла дистиллята к стенкам 14 ПТТ. По аналогии с естественным природным процессом увеличения капель и выпадения дождя, в пространстве фазового перехода начнется процесс объемной конденсации водяного пара, который закончится на стенках 14 ПТТ. Свободные ионы, мелкодисперсный распыл дистиллята, направленность движения и отсутствие тепловых потерь создают условия для интенсивного увеличения диаметров (слияние) капель дистиллята, которые быстро скатываются в желоб 23 и не создают конденсационных жидких/пленок на стенках 14 ПТТ.

Эффективность данного способа опреснения МБ и устройства для его осуществления заключается в отсутствии первичного источника пара и тепловых потерь, присущих известным способам и устройствам, что значительно повышает его КПД и производительность. Замена в способе камер испарения и конденсации на пространство фазового перехода, а также применение тепловых труб упрощает и удешевляет технологию опреснения морской воды. Надежность способа и устройства в целом гарантирована при разнице температур между конденсационной стенкой ПТТ и температурой пара в 1oC. Процесс опреснения МВ осуществляется единой внешней тепловой трубой, состоящей из автономных ПТТ, условия работы которых адекватно протекающим в них процессам тепломассопереноса, и управляются по одним и тем же законам фазового перехода.

Источники информации

1. Якубовский Ю. В. и др. Судовые опреснительные установки мгновенного вскипания. Учебное пособие ДВПИ. - Владивосток, 1999.

2. Авторское свидетельство СССР N 648799, C 02 F 1/02, 1979.

3. Авторское свидетельство N 794339, C 02 F 1/02, 1981.

4. Dunn R., Rey D. Тепловые трубы. - Энергия, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕСНЕНИЯ МОРСКОЙ ВОДЫ | 2002 |

|

RU2206510C1 |

| Солнечный опреснитель бассейнового типа | 2017 |

|

RU2655892C1 |

| Теплопередающее устройство | 1981 |

|

SU989299A1 |

| СПОСОБ ОПРЕСНЕНИЯ МОРСКИХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2453352C2 |

| СОЛНЕЧНАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ И ОПРЕСНЕНИЯ ВОДЫ | 2010 |

|

RU2451641C2 |

| СПОСОБ И УСТАНОВКА СОЛНЕЧНОГО ОПРЕСНЕНИЯ С МНОГОСТУПЕНЧАТОЙ ДИСТИЛЛЯЦИЕЙ И НУЛЕВЫМ СБРОСОМ РАССОЛА | 2022 |

|

RU2792336C1 |

| ГИГРОСКОПИЧЕСКАЯ ГЕЛИООПРЕСНИТЕЛЬНАЯ УСТАНОВКА | 1991 |

|

RU2048444C1 |

| АВТОНОМНАЯ ОПРЕСНИТЕЛЬНАЯ УСТАНОВКА | 2016 |

|

RU2613920C1 |

| СПОСОБ ОПРЕСНЕНИЯ ВОДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2688764C1 |

| Вакуумная опреснительная установка с генерацией электроэнергии | 2017 |

|

RU2648057C1 |

Изобретение относится к технологии обессоливания морской воды в устройствах мгновенного ее вскипания в вакууме. Устройство состоит из вертикальных рядов плоских тепловых труб (ПТТ), установленных в вакуумные секции рубашки. Между рядов ПТТ установлены форсунки для подачи дистиллята и электропроводящие сетки, которые подключены на "минус" к источнику постоянного тока, "плюс" которого соединен с каждой ПТТ. Нагрев и испарение морской воды осуществляют на одной стенке ПТТ, а конденсацию полученного пара проводят на прямо противоположной стенке другой ПТТ, при этом одновременно осуществляют распыл дистиллята между ними и постоянно воздействуют на пар электромагнитным полем. Технический результат: повышение КПД и выход дистиллята без дополнительного источника первичного водяного пара. 2 с. и 2 з.п. ф-лы, 5 ил.

| Якубовский Ю.В | |||

| и др | |||

| Судовые опреснительные установки мгновенного вскипания | |||

| Учебное пособие ДВПИ | |||

| - Владивосток, 1999 | |||

| ОПРЕСНИТЕЛЬНАЯ УСТАНОВКА | 1992 |

|

RU2087421C1 |

| RU 2060206 C1, 20.05.1996 | |||

| US 4373996 A, 12.02.1983 | |||

| DE 3110495 A1, 07.10.1982 | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Судовая опреснительная установка | 1988 |

|

SU1562236A1 |

Авторы

Даты

1999-12-20—Публикация

1999-04-27—Подача