Изобретение относится к биореактору с неподвижным слоем для очистки жидкостей с помощью микроорганизмов, который содержит большое количество элементов-носителей для микроорганизмов и протоки для жидкости вдоль элементов-носителей, причем элементы- носители имеют пористую структуру с порами, пропускающими жидкость и приспособленными для заселения микроорганизмами.

Известны биореакторы с неподвижным слоем (см. например, USA 2458163).

В указанном источнике описан, в частности, биореактор с неподвижным слоем для очистки жидкостей с помощью микроорганизмов, содержащий множество элементов-носителей для микроорганизмов, и пути протекания для жидкости, проходящие вдоль элементов-носителей, причем элементы-носители выполнены из пластмассы в виде плоских образований с малой по сравнению с поверхностью элементов- носителей толщиной и расположены на расстоянии друг от друга с помощью дистанционирующих ребер, определяющих пути протекания между элементами-носителями.

Из того же источника известен элемент-носитель для биореактора с неподвижным слоем для очистки жидкостей с помощью микроорганизмов, выполненный из пластмассы в виде плоского образования с малой по сравнению с поверхностью элемента-носителя толщиной, который оснащен дистанционирующими ребрами, определяющими расстояние относительно соседнего элемента- носителя.

Описаны, кроме того, в упомянутом источнике способы изготовления предназначенных для заселения микроорганизмами элементов-носителей из пластмассы.

Однако в известном биореакторе элементы-носители имеют сравнительно сложную конструкцию, следствием чего являются трудности, связанные с позиционированием необходимого числа элементов носителей в наиболее выгодном их расположении друг относительно друга в биореакторе, а также сложности при изготовлении известных элементов носителей.

В основу изобретения поставлена задача создать биореактор с неподвижным слоем, а также элементы-носители для такого биореактора, которые были бы просты в изготовлении и были приспособлены для рационального позиционирования в биореакторе при целесообразном расположении их друг относительно друга, и кроме, того создать способы изготовления, предназначенных для заселения микроорганизмами элементов-носителей из пластмассы.

Поставленная задача решается тем, что в биореакторе неподвижным слоем для очистки жидкостей с помощью микроорганизмов, содержащем множество элементов-носителей, для микроорганизмов, и пути протекания для жидкости, проходящие вдоль элементов-носителей, причем элементы- носители выполнены из пластмассы в виде плоских образований с малой по сравнению с поверхностью элементов-носителей толщиной и расположены на расстоянии друг от друга с помощью дистанционирующих ребер, определяющих пути протекания между элементами- носителями, согласно изобретению элементы-носители имеют пористую структуру, с порами приспособленными для пропускания жидкости и заселения их микроорганизмами, и выполнены из частиц пластмассы, соединенных благодаря воздействию тепла, а дистанционирующие ребра приформованы как одно целое к элементу-носителю с помощью материала пластмассы.

Целесообразно, чтобы несколько элементов-носителей были объединены в пакет элементов-носителей посредством взаимного соединения с помощью дистанционирующих ребер, предпочтительно путем склеивания или сварки.

Предпочтительно, элементы-носители выполнить в виде плоской пластины с встроенными дистанционирующими ребрами.

Желательно, чтобы элементы-носители содержали микропористые частицы.

Поставленная задача решается также и тем, что элемент-носитель для биореактора с неподвижным слоем для очистки жидкостей с помощью микроорганизмов, выполненный из пластмассы в виде плоского образования с малой по сравнению с поверхностью элемента-носителя толщиной, который оснащен дистанционирующими ребрами, определяющими расстояние относительно соседнего элемента-носителя, согласно изобретению имеет пористую структуру, с порами которого приспособленными для пропускания жидкости и заселения микроорганизмами, и выполнен из частиц пластмассы, соединенных под воздействием тепла, а дистанционирующие ребра приформованы как одно целое к элементу-носителю с помощью материала пластмассы.

Желательно, чтобы элемент-носитель был выполнен в виде плоской пластины с приформованными дистанционирующими ребрами.

Целесообразно также, чтобы элемент-носитель содержал микропористые частицы.

Поставленная задача решается кроме того тем, что способ изготовления предназначенных для заселения микроорганизмами элементов-носителей из пластмассы, согласно изобретению включает подготовку частиц пластмассы, введение частиц пластмассы в пространство формования, подвод тепла к содержащимся в пространстве формования частицам пластмассы для соединения друг с другом с образованием пористой структуры элементов-носителей, при этом содержимое пространство формования посредством движения подвижных ограничений пространства формования захватывают и в процессе захвата соединяют благодаря подводу тепла в пористую структуру элементов-носителей.

Желательно пространство формования ограничивать с двух противоположных сторон посредством перемещающихся по окружности лент.

Возможно также пространство формования ограничивать с двух противоположных сторон посредством валков.

Целесообразно частицы пластмассы непрерывно вводить в пространство формования.

Предпочтительно частицы пластмассы перед введением в пространство формования предварительно подвергать нагреву.

И наконец, поставленная задача решается тем, что способ изготовления предназначенных для заселения микроорганизмами элементов-носителей из пластмассы, согласно изобретению включает подготовку частиц пластмассы, введение частиц пластмассы в пространство формования, подачу тепла к содержащимся в пространстве формования частицам пластмассы для соединения друг с другом с образованием пористой структуры элементов-носителей, ограничение пространства формования первыми и вторыми половинами формы, при этом ряд первых половин формы закрепляют на первом транспортере, а ряд вторых половин закрепляют на втором транспортере, половины формы устанавливают в закрытом состоянии с возможностью перемещения через устройство для введения частиц пластмассы и через устройство для подачи тепла к частицам пластмассы и посредством первого и второго транспортеров открывают и закрывают автоматически.

Целесообразно использовать пространство формования, позволяющее изготовить элементы-носители с монолитно приформованными дистанционирующими ребрами.

При этом желательно ограничения пространства формования устанавливать с возможностью замены или в случае необходимости снабжают прокладками для изготовления дистанционирующих ребер различной высоты.

Предпочтительно, к частицам пластмассы добавлять микропористые частицы.

Возможно к содержащимся в пространстве формования частицам пластмассы подавать тепло путем подогрева ограничивающих поверхностей пространства формования и/или с помощью микроволнового и/или теплового излучения и/или путем добавления предварительно нагретых микропористых частиц.

Простейшая форма соответствующего плоского образования - форма пластины; в основном элементы-носители, имеющие форму пластин, особенно предпочтительны. Однако также конфигурации, имеющие иную форму, чем форма точно плоских пластин, могут использоваться; к примеру конфигурации типа волнистых пластин, причем ход кривой по отношению к плоскости основной пластины может быть более скругленным или прямолинейно надломленным. Предпочтительно, однако, если также в названных последними случаях форма соответствующего элемента-носителя - рассматривая грубо и в целом - является пластинообразной, так как тогда элементы-носители можно легко вмонтировать в биореактор.

Толщина материала элементов-носителей не должна быть постоянной для всего данного элемента-носителя. Однако, предпочтительно, если соответствующий элемент-носитель всюду имеет по меньшей мере в основном одинаковую толщину материала. Под "поверхностью элемента-носителя" при строго пластинообразном элементе-носителе понимается величина плоской стороны элемента-носителя; при образованиях, имеющих форму волнистой пластины, - величина соответствующей плоской стороны, которую понимают как возникшую благодаря волнистости плоской стороны пластины.

Предпочтительно элементы-носители на одной поверхности элемента-носителя или на обеих поверхностях элемента-носителя образованы как одно целое с дистанционирующими ребрами. В этом случае элементы-носители можно особенно просто пристраивать друг к другу, пристраивая дистанционирующие ребра к соседнему элементу носителю или к соседним элементам-носителям, а именно либо непосредственно, либо к дистанционирующим ребрам соседних элементов-носителей. Однако, также возможно изготавливать дистанционирующие ребра отдельно от элементов-носителей. В этом случае совместная установка элементов-носителей в биореакторе осуществляется в виде переменной последовательности элементов- носителей и дистанционирующих ребер.

Дистанционирующие ребра хотя и имеют предпочтительно форму удлиненных полос материала, однако для функций дистанционирующих ребер и биоректора нет речи о том, что дистанционирующие ребра непрерывно проходят через каждый элемент-носитель. Так, например, дистанционирующие ребра имеют находящиеся на расстоянии друг от друга отверстия или составляются из ряда установленных на расстоянии друг от друга дистанционирующих элементов. Дистанционирующие ребра могут быть массивными или пористыми. Не обязательно, но все же они могут состоять из того же материала, что и элементы-носители.

Предпочтительно элементы-носители состоят из связанных с помощью теплового воздействия частиц пластмассы. Особенно предпочтительны частицы полиэтилена, при этом, однако, могут использоваться также другие пластмассы. Предпочтительно элементы-носители содержат дополнительно частицы с мелкими порами, так чтобы получалось общее строение элемента-носителя с большими порами, например, между частицами пластмассы и малыми порами внутри мелкопористых частиц. Микроорганизмы поселяются тогда не только в более крупных порах, но также и в мелких порах. Пригодные мелкопористые частицы состоят, например, из дробленого керамзита, активированного угля или других органических веществ. Важно, чтобы через элементы-носители в целом, т.е. также через микропористые частицы могла проходить подлежащая очистке жидкость. Элементы-носители представляют собой, таким образом, структуры, обладающие открытыми порами, в случае необходимости, включая тонкопористые частицы, пропускающие потоки жидкости.

Элементы-носители могут, кроме того, содержать добавки, при этом в качестве примера следует упомянуть никель, который оказывает каталитическое действие на процессы жизнедеятельности микроорганизмов.

Способы изготовления согласно изобретению, также работающие непрерывно, при соответствующем оформлении ограничений пространства для придавания формы, позволяют особенно рациональное изготовление элементов-носителей с монолитно приформованными дистанционирующими ребрами. Согласно особенно предпочтительному варианту развития способа согласно изобретению, элементы-носители могут изготавливаться с дистанционирующими ребрами различной высоты, так как, в зависимости от подлежащей очистке жидкости и от используемых для очистки микроорганизмов благоприятными являются пути протекания различных размеров от элемента-носителя к элементу-носителю. Для этой цели можно, в частности, работать с заменяемыми ограничителями пространства для придания формы. Другая предпочтительная альтернатива состоит в том, чтобы ограничение пространства для придания формы снабдить одним или несколькими пазами (для формования дистанционирующих ребер), причем глубина пазов должна соответствовать максимально изготовляемой высоте дистанционирующих ребер. Если нужно изготовить элементы-носители с дистанционирующими ребрами небольшой высоты, то можно в пазах уложить прокладки из материала, которые снизят эффективную глубину пазов.

С помощью способа изготовления согласно изобретению можно также изготовлять элементы-носители, которые содержат частицы, о которых было сказано выше. Для этой цели к частицам пластмассы, которые введены в пространство для придания формы, добавить такие же микропористые частицы, лучше всего, в равномерно распределенной форме.

С помощью биореактора согласно изобретению или элементов-носителей согласно изобретению можно обрабатывать большое количество жидкостей. В качестве типичного примера можно было бы назвать, в частности, высоконагруженные сточные воды различного происхождения (в частности, сточные воды, нагруженные органикой, например, из печей боен, пивоваренных заводов, молокоперерабатывающих заводов, в общем из установок пищевой промышленности). Биореактор представляет собой предпочтительно биореактор, работающий анаэробно, но может, однако, быть биореактором, работающим также в неокислительном или аэробном режиме. Могут применяться или микроорганизмы с анаболическим процессом обмена веществ, т.е. направленные на деструкцию определенных продуктов или вредных веществ. Или же могут использоваться микроорганизмы с катаболитическим процессом обмена веществ, т.е. направленные на создание определенных желательных продуктов обмена веществ, например, производство антибиотиков, спирта и др. Можно комбинировать друг с другом обработку газов и жидкостей.

Относительно способа изготовления согласно изобретению для элементов-носителей следует дополнительно указать на то, что полученные элементы-носители или полученная группа элементов-носителей перед и/или во время и/или после выхода из пространства для придания формы обычно подвергается охлаждению, например, путем обдува воздухом.

Изобретение и варианты выполнения изобретения поясняется далее на основе представленных схематически в чертежах примерах выполнения, где:

фиг.1 изображает установку для очистки сточных вод с помощью биореактора с неподвижным слоем;

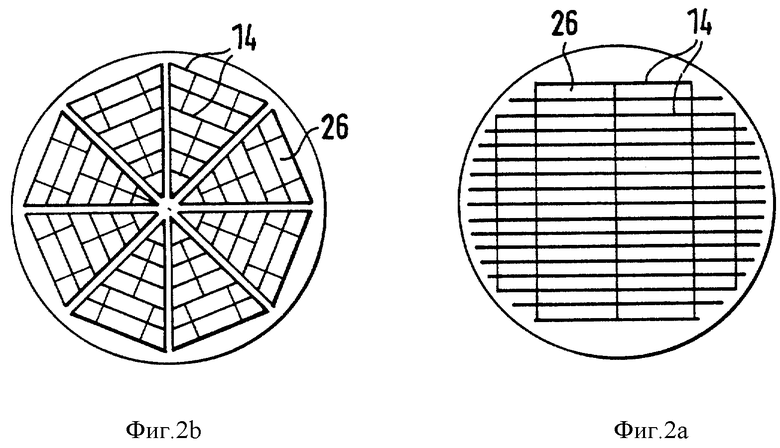

фиг.2а - горизонтальное поперечное сечение биореактора по фиг. 1;

фиг.2в - горизонтальное поперечное сечение биореактора в одном из вариантов выполнения;

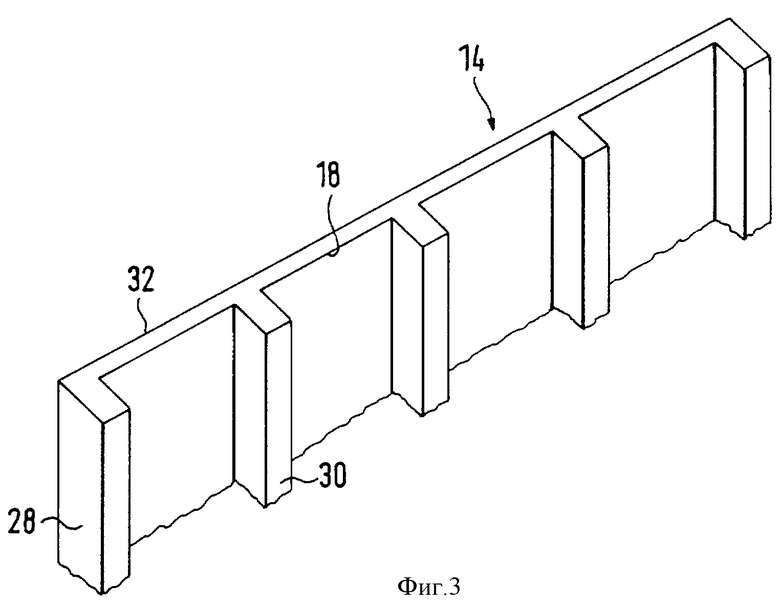

фиг. 3 - элемент-носитель с интегральными дистанционирующими ребрами биореактора по фиг.2 в перспективном изображении;

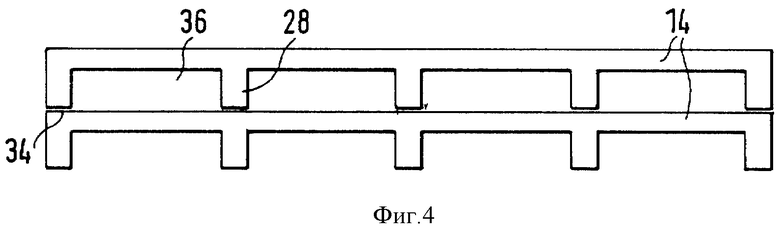

фиг. 4 - расположение двух элементов-носителей согласно фиг.3 в горизонтальном поперечном сечении;

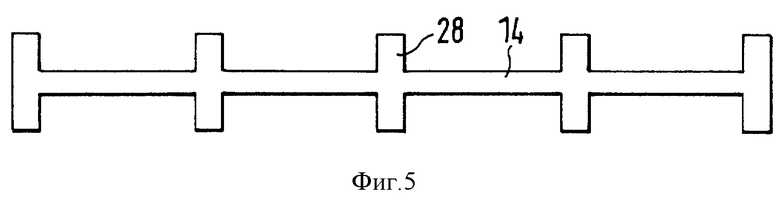

фиг. 5 - вариант выполнения элемента-носителя с интегральными дистанционирующими ребрами в горизонтальном поперечном сечении;

фиг.6 - другой вариант выполнения элемента-носителя с интегральными дистанционирующими ребрами в горизонтальном разрезе, а именно в виде системы из нескольких элементов-носителей;

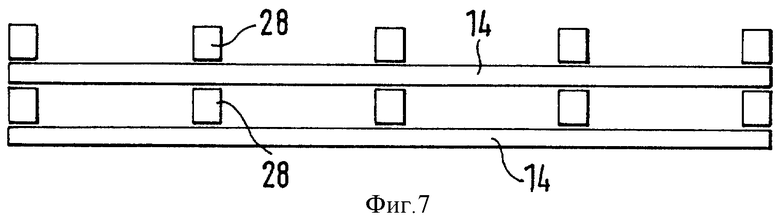

фиг.7 - система из нескольких элементов-носителей с расположенными между ними отдельными дистанционирующими ребрами, в горизонтальном разрезе;

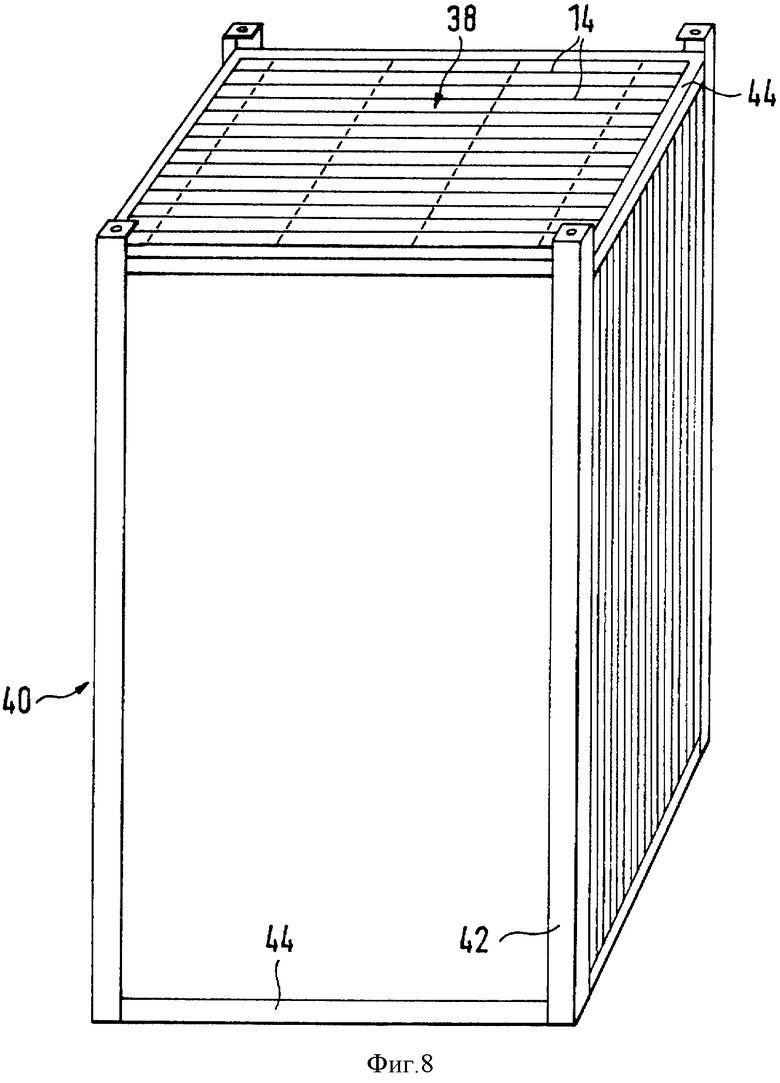

фиг. 8 - пакет из элементов-носителей, включающий большое число элементов-носителей;

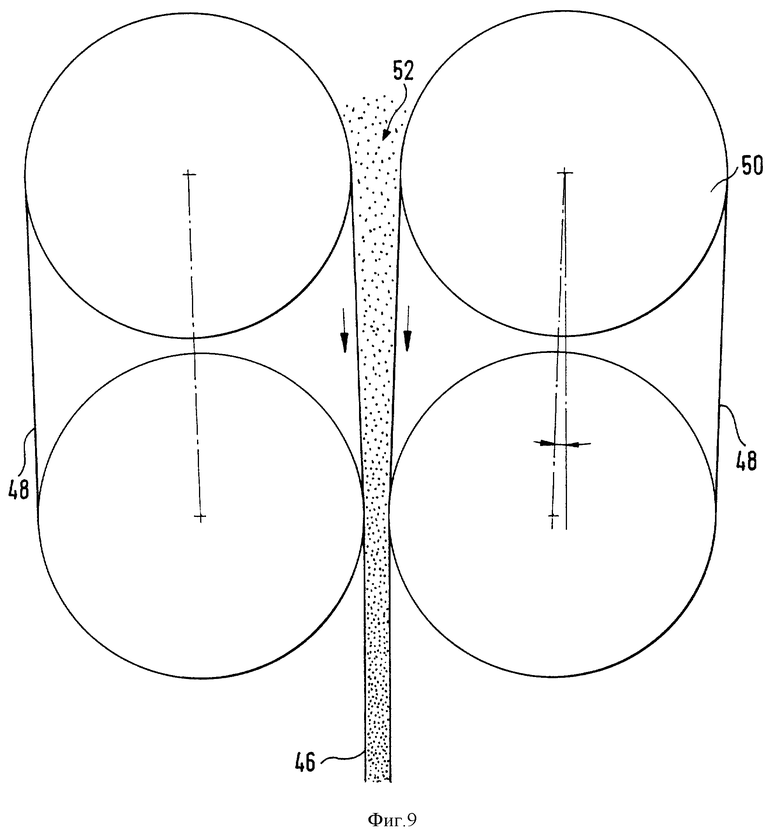

фиг.9 - пространство для придачи формы установки непрерывного изготовления элементов-носителей;

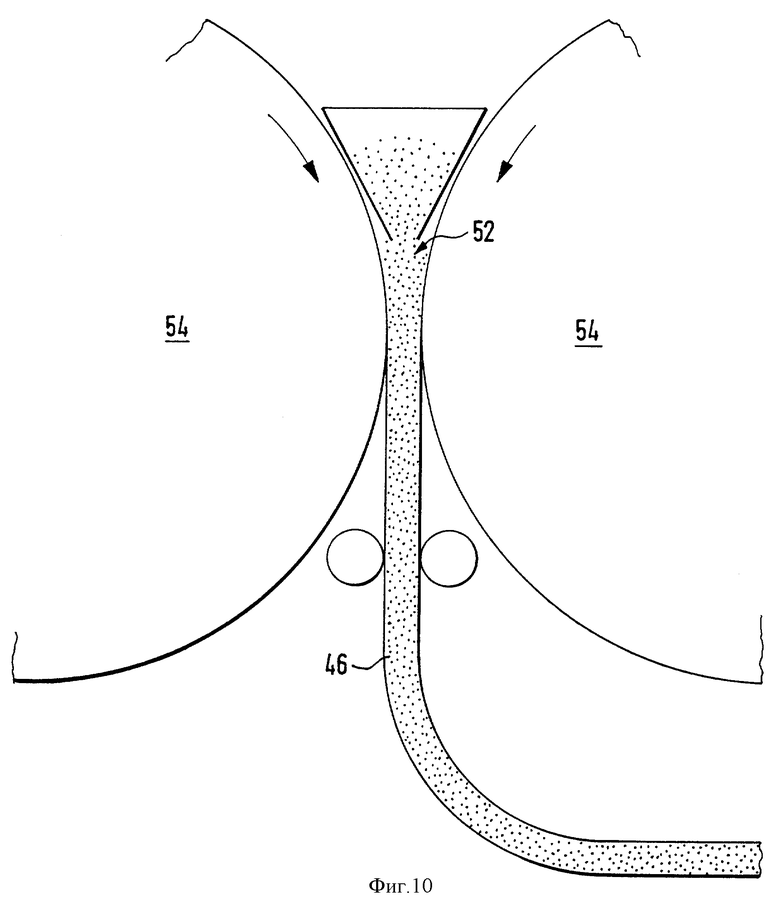

фиг. 10 - пространство для придачи формы другого варианта выполнения установки непрерывного изготовления элементов-носителей;

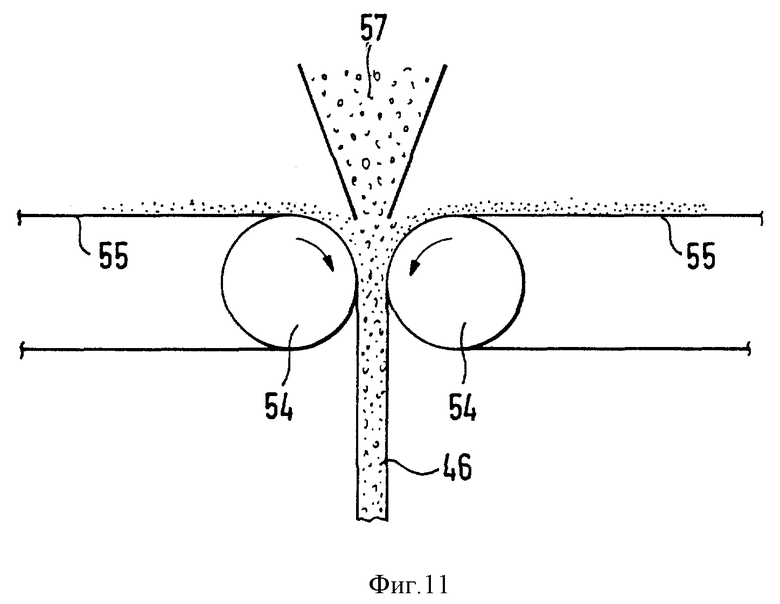

фиг. 11 - пространство для придачи формы другого варианта выполнения установки непрерывного изготовления элементов-носителей;

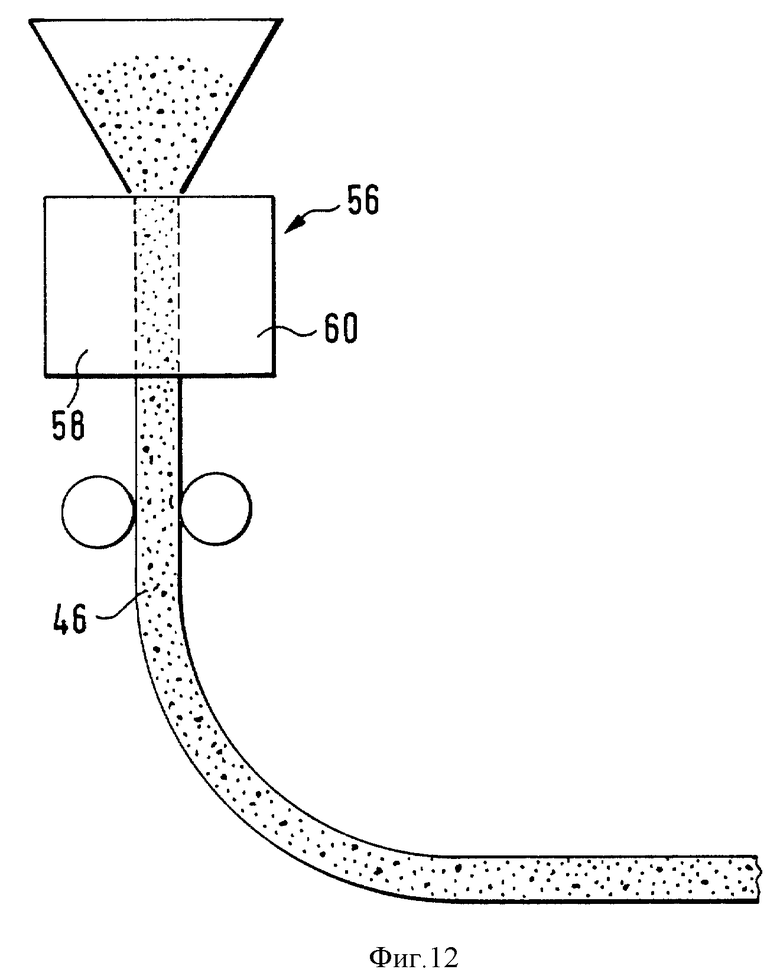

фиг. 12 - установку полунепрерывного изготовления элементов-носителей, в схематическом изображении;

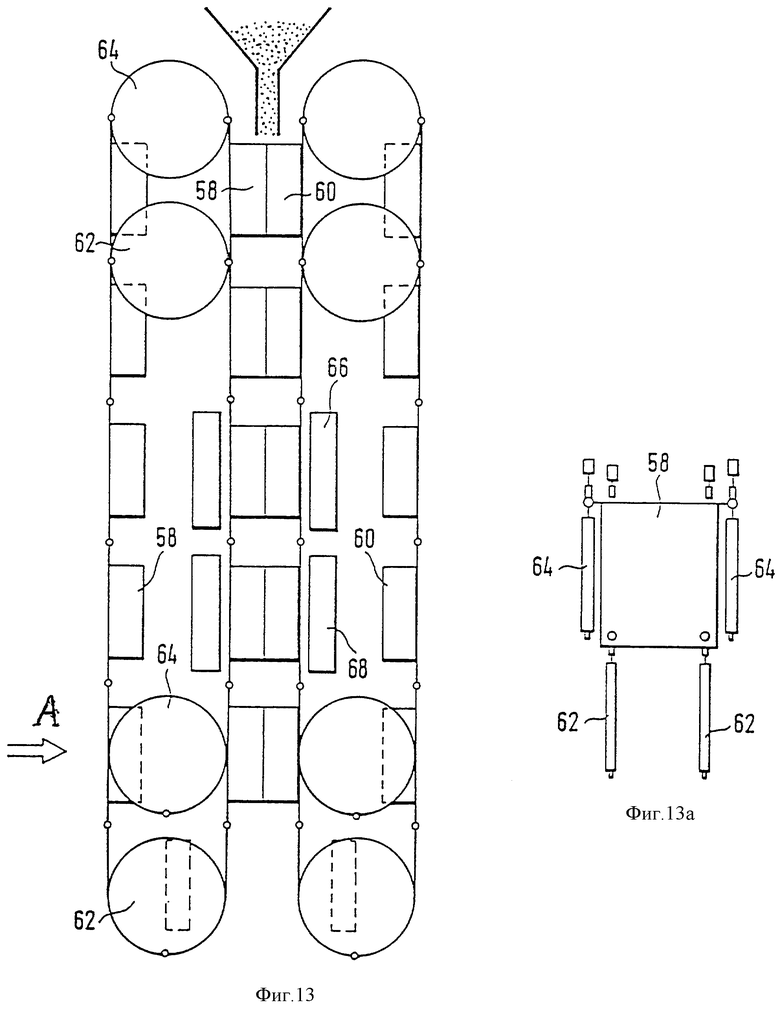

фиг. 13 - установку поточного изготовления элементов-носителей;

фиг. 13а - вид по стрелке А на участок установки, изображенной на фиг. 13;

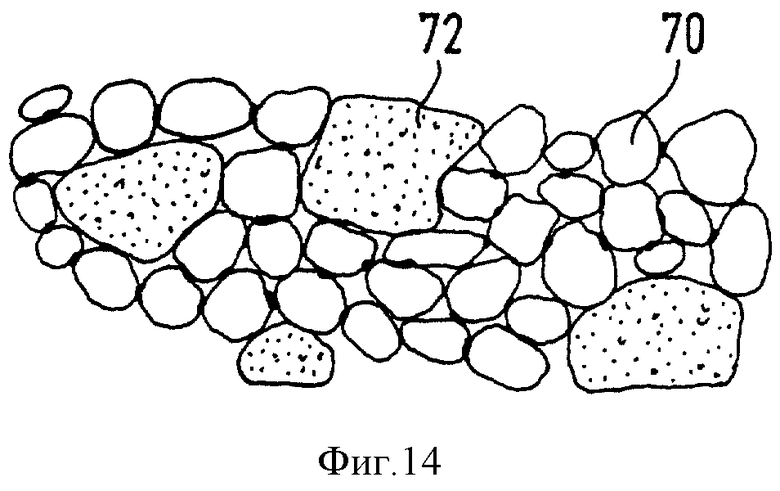

фиг. 14 - элемент-носитель согласно изобретению, в разрезе.

Показанная на фиг. 1 своими основными составляющими частями установка биологической обработки сточных вод состоит в основном из биореактора 2 с неподвижным слоем, перед которым установлен резервуар 4 с квази-непрерывным или полунепрерывным протеканием для нейтрализации подлежащей обработке сточной воды и теплообменник 6, который доводит подлежащую обработке сточную воду до температуры, благоприятной для биологической обработки. С помощью насоса 8 и распределительной системы трубопровода 10 сточная вода, равномерно распределенная по днищу 12 биореактора 2, направленными вниз струями всасывается в нижнюю часть биореактора 2. Биореактор 2 имеет в целом конфигурацию установленного вертикального цилиндра, причем верхняя закрывающая стенка может быть несколько выгнута вверх. Альтернативно биореактор 2 может иметь квадратное или прямоугольное поперечное сечение. Предпочтительными материалами для биореактора 2 являются нержавеющие стали и, особенно при очень больших объемах - бетон.

Выше распределительной системы труб 10 в биореакторе 2 расположено большое количество элементов-носителей 14, что дальше будет описано более подробно. Над элементом-носителем 14 находится в биореакторе 2 зона отстаивания 16 с пространством для осаждения шлама.

Позади переливного устройства 18 от биореактора 2 отходит сливной трубопровод 20. Кроме того, виден рециркуляционный трубопровод 22 с встроенным в него насосом 24. Через рециркуляционный трубопровод сточная вода может отводиться из зоны отстаивания 16 и направляться в распределительную систему труб 10. С помощью рециркуляции части сточной воды, которая уже прошла через систему элементов-носителей 14, можно увеличить среднее время пребывания сточной воды в биореакторе. Образованный газ может выходить через центральный или верхний трубопровод 25.

На фиг. 2а видно, что элементы-носители 14 имеют конфигурацию плоских, установленных вертикально пластин. Элементы-носители расположены параллельно друг другу и имеют замеренную по горизонтали различную ширину, чтобы, по возможности, полностью использовать внутреннее пространство биореактора 2. Поток сточной воды в биореакторе 2 (направлен) снизу вверх вдоль плоских сторон пластинообразных элементов-носителей 14, а именно через дистанционированные пространства 26 соответственно между двумя соседними элементами-носителями 14. Альтернативно можно построить биореактор с протеканием сточной воды сверху вниз. Элементы- носители 14 не должны быть такими же широкими, как биореактор 2, а могут в каждом случае разделяться на несколько элементов-носителей, расположенных рядом друг с другом.

При варианте согласно фиг.2в в каждом случае несколько параллельных элементов-носителей 14 образуют треугольный в поперечном сечении пакет элементов-носителей. Несколько пакетов элементов-носителей установлены по периметру рядом друг с другом, так, что получается в целом конфигурация с многоугольным, почти круглым в поперечном сечении наружным периметром, причем элементы-носители 14 проходят в каждом случае тангенциально.

На фиг.3 видно устройство элемента-носителя в деталях. На плоской стороне 18 элемента-носителя 14 предусмотрены интегрально приформованные, выступающие дистанционирующие ребра 28. Дистанционирующие ребра 28 проходят по вертикали, если элементы-носители 14 вмонтированы в биореактор 2. Концевые поверхности 30 всех дистанционирующих ребер 28 лежат в общей плоскости. На противоположной плоской стороне 32 элемент-носитель 14 не имеет дистанционирующих ребер 28, а является сплошь плоским.

Фиг. 4 показывает, как можно элементы-носители по фиг.3 установить параллельно друг другу, чтобы создать систему из большого числа элементов-носителей 14. Концевые поверхности 30 дистанционирующих ребер 28 верхнего, первого по фиг. 4 элемента-носителя устанавливают на плоскую сторону 32 нижнего, второго по фиг. 4 элемента-носителя 14 и по получившихся таким образом поверхностях соприкосновения 34 изготавливают прочное соединение между двумя соседними элементами-носителями 14, предпочтительно путем склеивания или сварки. Конструкцию продолжают аналогичным образом вниз по фиг. 4 пока пакет не будет состоять из, например, десяти до 100 соединенных друг с другом элементов-носителей 14.

Разумеется, что ширина по горизонтали элементов-носителей 14, показанная на фиг. 4, может изменяться, чтобы всю форму пакета носителей подогнать, например, к цилиндрическому биореактору 2 как показано на фиг. 2. Можно несколько пакетов носителей по фиг. 4 расположить рядом друг с другом в биореакторе 2. Понятно, далее, что эта длина элементов-носителей 14 выбирается в соответствии с высотоq биореактора 2.

В каждом случае у двух противоположных сторон, ограниченных дистанционирующими ребрами, и соответственно у двух других противоположных сторон, ограниченных поверхностями элементов- носителей 18 или 32 определены пути протекания 36, которые, в основном, имеют прямоугольное поперечное сечение. Указывается на то, что дистанционирующие ребра 28 не обязательно должны быть проходящие насквозь, в виде полосы формы, как показано на фиг.3. Некоторые поперечные течения, отходящие от пути протекания 36 к пути протекания 36 не составляют помех. Функционально, в первую очередь важно то, что элементы-носители 14 можно стабильно и с соблюдением некоторого расстояния позиционировать с помощью дистанционирующих ребер 28.

На фиг. 5 показан вариант, в котором элементы-носители 14 на своих обеих плоских сторонах снабжены соответственно интегральными дистанционирующими ребрами 28. При установке соседнего элемента-носителя 14 в каждом случае дистанционирующее ребро 28 оказывается против дистанционирующего ребра 28.

Фиг. 6 показывает другой пример большого числа возможных вариантов геометрии элементов-носителей 14. Показан вариант, который можно назвать волнистой пластиной, причем друг за другом следуют как бы волнистости в форме круга. Также здесь снова видны на обеих "сторонах больших поверхностей" элементов-носителей 14 интегрально приформованные дистанционирующие ребра 28. Соседние элементы-носители 14 в каждом случае установлены зеркально рядом друг с другом. Получаются пути протекания 36 в двух геометриях, а именно, в основном, в форме круга и в основном квадратные с изогнутыми вовнутрь ограничивающими стенками.

На фиг. 7 представлен вариант, в котором дистанционирующие ребра не приформованы интегрально к пластинообразным элементам-носителям, а выполнены в виде отдельных элементов, имеющих форму полос. Дистанционирующие ребра 28 в каждом случае соединены с двумя соседними элементами-носителями, например, путем склеивания или сварки, так что в целом образован пакет элементов-носителей аналогично варианту выполнения согласно фиг. 4.

Фиг. 8 показывает, каким образом пакет элементов-носителей 38 устанавливают в некоторое подобие рамы 40. Рама 40 состоит, в основном, из четырех вертикальных угловых профилей 42 на углах пакета элементов-носителей 38. Эти угловые профили 42 вверху и внизу соединены друг с другом в каждом случае с помощью четырех соединительных прутков 44. В виде такой целой конструкции пакет элементов-носителей 38 встраивается в биореактор 2, где, например, раму 40 устанавливают на днище биореактора 2. При относительно высоких биореакторах 2 можно несколько таких пакетов элементов- носителей 38 расположить друг над другом. Типичная высота пакета элементов-носителей 38 составляет 1-2 м. Размеры по горизонтали могут быть, например, 0,5 до 2 м2.

Элементы-носители 14 состоят, предпочтительно, из частичек пластмассы, соединенных друг с другом под воздействием тепла, например, из частиц полиэтилена средней плотности. Частицы пластмассы имеют, как правило, размер от 200 до 3000 мкм, причем подавляющая часть их имеет величину от 630 до 1600 мкм. Кроме того, элемент-носитель 14 содержит измельченные частицы керамзита, которые сами по себе являются микропористыми. Величина пор между частицами пластмассы составляет от 0,1 до 5000 мкм, причем подавляющее большинство пор имеет размер, лежащий в диапазоне от 100 до 500 мкм. Поры в частицах керамзита, в среднем, значительно меньше.

Фиг. 9 показывает, каким образом можно изготовить пруток 46 из пористого материала элементов-носителей непрерывным способом. Установлены два бесконечных ленточных транспортера из металла, которые движутся вокруг установленных на расстоянии друг от друга валиков 50. В центре системы обе металлические ленты 48 проходят примерно параллельно друг другу, однако, внизу на фиг. 9 между обоими нижними валиками расстояние между ними несколько меньше, чем вверху на фиг. 9 между обоими верхними валиками. Сверху в, грубо говоря, воронкообразную полость между двумя лентами 48, которые там движутся вокруг обоих верхних валиков 50, вводится сырье 52, а именно частицы пластмассы и измельченный керамзит. Ленты 48 подогреты и длина контакта материала пластмассы с обеими лентами 48 выбирается такой, согласуясь со скоростью движения лент, что времени достаточно, чтобы частицы пластмассы, благодаря повышению температуры на их поверхности, сделать клейкими и привести к взаимному их соединению. Для этого нужен диапазон температур от 160 до 190oC. При выходе из пары лент 48 пруток охлаждается. Далее сзади пруток разрезают на отдельные элементы-носители поперек его продольного направления.

Фиг. 10 представляет вариант, при котором обе ленты 48 заменены парой валков 54. Процесс осуществляется, в основном, также, как описано выше.

Фиг. 11 показывает вариант выполнения, подобный представленному на фиг. 10, в котором, однако, каждый из двух валков 54 представляет собой конечный направляющий валик горизонтального бесконечного ленточного транспортера 55 из металла. Частицы пластмассы, располагаясь на лентах транспортеров 55, подаются в пространство для придания формы между двумя валками 54. Сверху из выдающей воронки 57 измельченные частицы керамзита падают в "щель для придания формы". Частицы керамзита предварительно нагревают до температуры, например, выше 200oC и в пространство формования подают столько тепла, чтобы там состоялось взаимное соединение частиц пластмассы при внедрении частиц керамзита.

Фиг. 12 показывает способ, который протекает в отношении формования прутка 46. Вместо пары лент 48 или валков 54 предусмотрена форма, состоящая из двух половин 58 и 60. При закрытых половинах формы 58, 60 в полость формы вводится сырой материал. После загрузки половины формы 58, 60 могут еще немного надвинуться друг на друга, чтобы оказать давление на содержимое форм. К этому времени изготовляемый пруток 46 останавливается. К содержимому формы подается тепло для взаимного соединения частиц пластмассы. Затем половины формы 58, 60 легко открываются и изготовляемый пруток 46 оттягивается вниз на длину, которая, в основном, соответствует высоте формы 56. Форма 56 снова закрывается, чтобы процесс повторился.

На фиг.13, 13а показан способ изготовления, по которому изготавливают не непрерывный пруток 46 из материала элементов-носителей, а который поставляет периодически отдельные элементы-носители 14. Левые половины форм 58 аналогично левым половинам форм фиг.12 закрепляются рядами на двух транспортерах, в каждом случае в виде пары бесконечных цепей транспортера. Нижние концы левых по фиг. 13 половин транспортера закрепляются на паре цепей транспортера, которые направляются с помощью нижних цепных колес 62, в то время, как верхние по фиг. 13 концы левых по фиг. 13 половин формы закрепляются на другой паре цепей, цепи которых направляются с помощью верхних направляющих колес 64. На правой по фиг. 13 стороне установки предусмотрено то же самое для правых половин формы 60 в зеркальном отражении. Благодаря такой конструкции, пара, состоящая из левой половины формы 58 и правой половины формы 60 закрывается в верхней части установки. Сырье заполняется сверху. Бесконечные цепи вместе с половинами форм непрерывно перемещаются вниз согласно фиг. 13 и проходят через нагревательную установку 66, а затем через установку охлаждения 68. Дальше внизу половины формы разъединяются, так чтобы можно было изъять готовые элементы- носители. Ход процесса может быть также прерывистым, так, чтобы отдельные формы в каждом случае останавливались в установке загрузки материала, в нагревательной установке, в установке охлаждения и в установке разгрузки. В установке загрузки материала можно форму приводить в вибрационное движение для уплотнения содержимого.

Указывается, что в вариантах выполнения согласно фиг. 9, 10 и 11 пространство формования сбоку, т.е. в каждом случае спереди и сзади плоскости чертежа, закрыто. Например, там закреплены пластины, между которыми проходят с узким боковым зазором ленты 48 или валки 54.

Как уже многократно указывалось, частицы пластмассы, которые должны соединяться между собой под воздействием тепла, в пространстве формования имеют нужную для этого температуру (в случае полиэтилена, например, температура должна составлять 160-190oC). Предпочтительные возможности создания таких температур могут представлять по отдельности или в комбинации:

- нагрев, по меньшей мере, части поверхностей, ограничивающих пространство формования, т.е. нагрев лент 48 или валков 54,

- предварительный нагрев частичек пластмассы и/или частиц керамзита. Нагревание частиц керамзита особенно эффективно, потому что их перед добавкой к частицам пластмассы можно нагревать до более высокой температуры и они имеют относительно высокую теплоемкость;

- другие способы подвода тепла к содержимому пространства формования, предпочтительно путем продувания горячим воздухом, нагревания с помощью микроволн и т. п. При вариантах выполнения согласно фиг. 9, 10 и 11 можно указанный последним вид нагрева осуществлять в направлении, перпендикулярным плоскости чертежа.

Предпочтительное весовое соотношение между частицами пластмассы и микропористыми частицами составляет от 10 до 65%, предпочтительно 30-55% пластмассы, остальное микропористые частицы.

На фиг. 14 показано, как частицы пластмассы 70 и микропористые частицы 72 располагаются в готовом элементе-носителе 14.

Уже говорилось, что с помощью биореактора 2 согласно изобретению можно обрабатывать жидкости или жидкости в присутствии газов. В обоих случаях основной поток подлежащий обработке жидкости или подлежащего обработке газа может осуществляться предпочтительно снизу вверх или сверху вниз. В одном биореакторе 2 можно, однако, также обрабатывать, как жидкость, так и в газе. Жидкость и газ можно при этом направлять как прямым потоком, так и противотоком. На основе фиг.1 можно легко себе представить, что в дополнение к системе распределения сточной воды 10 предусмотрена система распределения газа в нижней части биореактора 2. Сточная вода и газ при прямом потоке протекают вверх. Это является одновременно примером аэробной обработки сточной воды.

С помощью непрерывного способа согласно фиг.9, 10, 11 можно также без проблем производить элементы-носители 14 с интегральными дистанционирующими ребрами 28, снабдив, например, ленты 48 или валки 54 соответствующими выемками в продольном или окружном направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ИЗ СПЕЧЕННЫХ ЧАСТИЦ СИНТЕТИЧЕСКОГО МАТЕРИАЛА | 1998 |

|

RU2173205C2 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ С ВОЛОКНИСТЫМ ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2108133C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2145253C1 |

| РЕАКТОР И СПОСОБ АНАЭРОБНОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 2004 |

|

RU2377191C2 |

| БЛОК БИОЛОГИЧЕСКОЙ ЗАГРУЗКИ | 2018 |

|

RU2692372C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ С ПОКРЫТИЕМ ДЛЯ ПОВЕРХНОСТНОЙ ФИЛЬТРАЦИИ | 2006 |

|

RU2393909C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ И БИОГАЗОВАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2595426C1 |

| ФИЛЬТРОЭЛЕМЕНТ ДЛЯ ОТДЕЛЕНИЯ ЧАСТИЦ ТВЕРДЫХ ВЕЩЕСТВ ОТ ГОРЯЧИХ ГАЗООБРАЗНЫХ ИЛИ ЖИДКИХ СРЕД | 1989 |

|

RU2076770C1 |

| БИОРЕАКТОР | 2004 |

|

RU2374185C2 |

| Биореакторная установка для анаэробной обработки органических отходов животного и растительного происхождения с получением органических удобрений и биогаза | 2018 |

|

RU2700490C1 |

Изобретение относится к устройствам для очистки жидкостей с помощью микроорганизмов и способам их изготовления. Предложен биореактор с неподвижным слоем с пористыми элементами-носителями для микроорганизмов. Элементы-носители представляют собой плоские образования с толщиной, которая, по сравнению с поверхностью элементов-носителей, незначительна. Элементы-носители поддерживаются на расстоянии друг от друга с помощью дистанционирующих ребер, благодаря чему определяются пути протекания (протоки) между элементами-носителями. Способ изготовления пористых элементов-носителей для микроорганизмов заключается в том, что частицы пластмассы вводятся в пространство формования и там соединяются друг с другом при подводе тепла. С помощью способа можно изготовить бесконечный пруток из материала элементов-носителей, от которого отделяют отдельные элементы-носители. Альтернативно можно осуществлять способ с рядом пар половин форм, которые проходят через установки наполнения форм и установки подвода тепла. Технический эффект заключается в создании простых в изготовлении биореактора с неподвижным слоем и элементов-носителей для такого реактора, элементы-носители характеризуются упрощенной конструкцией и приспособлены для рационального расположения их внутри биореактора. 4 с. и 13 з.п. ф-лы, 14 ил.

| СПОСОБ ВЫДЕЛЕНИЯ МЕДИ В ВИДЕ ХЛОРИДА МЕДИ ИЗ МИНЕРАЛЬНОГО СЫРЬЯ | 2011 |

|

RU2458163C1 |

| Устройство для биохимической очистки сточных вод | 1975 |

|

SU567675A1 |

| УСТРОЙСТВО для БИОЛОГИЧЕСКОЙ очистки сточныхвод | 0 |

|

SU170868A1 |

| Устройство для биологической очистки сточных вод | 1980 |

|

SU912677A1 |

| DE 4107406 A1, 10.09.92 | |||

| DE 3725432 A1, 09.02.89 | |||

| Привод для вертикального винтового вибротранспортера | 1960 |

|

SU137449A1 |

Авторы

Даты

2000-01-10—Публикация

1994-03-24—Подача