Изобретение относится к технологии нанесения покрытий, повышающих прочность, износостойкость, антикоррозионные свойства изделий.

Проблема повышения эффективности работы различных машин и механизмов путем нанесения покрытий на рабочие поверхности деталей является актуальной для многих отраслей промышленности.

Наиболее широкое распространение имеют такие методы нанесения покрытий как металлизация, газоплазменное и плазменное напыление (эти методы характеризуются невысокой скоростью частиц напыляемого порошка в пределах 100-200 м/с, что приводит к большой пористости покрытия и недостаточно прочному сцеплению с основой), напыление с помощью энергии взрывчатых веществ в схеме, близкой к сварке взрывом (скорость частиц достигает 1000-2000 м/с, при этом недостатком является существенное термическое и механическое воздействие на напыляемые поверхности) и детонационное напыление (частицы ускоряются в результате детонационного горения газовой смеси в стволе до скорости 600-1000 м/с), в результате которого на подложке образуется покрытие в виде металлизационного пятна, толщина которого зависит от дозы порошка и находится в пределах 10-25 мкм.

Покрытия из непластичных материалов, таких как тугоплавкие металлы, карбиды или нитриды тугоплавких металлов, получают, как правило, путем внедрения их в предварительно нанесенный на рабочую поверхность слой мягкого металла [1].

Вышеперечисленные методы не позволяют получать надежные, прочные покрытия из тугоплавких металлов и их соединений на большой площади.

Известно устройство для нанесения покрытий и способ, реализуемый на этом устройстве [2] , включающий размещение наносимого материала в кумулятивной облицовке кумулятивного заряда и подрыве заряда на определенном расстоянии от обрабатываемой поверхности.

Этим авторским свидетельством защищена принципиальная возможность получения покрытий с использованием кумулятивного заряда, однако условия напыления покрытий из конкретных материалов не вытекают очевидным образом из такой возможности.

Задача, решаемая изобретением, состоит в создании способа получения покрытий из тугоплавких металлов и их соединений с легкими неметаллами с использованием кумулятивных процессов.

Сущность изобретения состоит в том, что в известном способе получения покрытий, включающем формирование кумулятивной облицовки кумулятивного заряда из исходного для напыления материала, размещение заряда над обрабатываемой поверхностью и подрыв заряда, исходный для напыления материал, которым служит порошок металла или механическая смесь исходных компонентов, засыпают в облицовку кумулятивного заряда с насыпной плотностью с пористостью m ≥3, угол полураствора кумулятивной выемки 25 ≤ α ≤ 70o, а коэффициент нагрузки r = m•ρВВδВВ/ρоб•δоб≥0,2-2, где ρВВ - плотность ВВ, δВВ - толщина слоя ВВ, ρоб - плотность исходного материала в кумулятивной облицовке, δоб - толщина облицовки, при этом заряд располагают на расстоянии F ≥ 200 мм от обрабатываемой поверхности.

При указанных условиях при взрыве происходит разуплотнение материала облицовки и вместо компактной струи образуется "факел", состоящий из частиц материала облицовки, наносимое покрытие образуется по типу внедрения напыляемой частицы в подложку.

Высокие температуры и давления, возникающие при взрывном обжатии пористой облицовки, приводят к синтезу соединения, если облицовка состояла из компонентов соединения, и обеспечивают образование соответствующего покрытия.

Выбор заявленных признаков основывается на следующем:

- При пористости менее 3 материал по поведению при взрыве близок к монолитному.

- При угле полураствора кумулятивной выемки менее 25o возникают слишком высокие динамические нагрузки на обрабатываемую поверхность, если же при этом расположить подложку на безопасном для деформации расстоянии, процесс становится неэффективным по масштабам напыления.

- При углах полураствора, превышающих 70o, кумулятивный эффект взрыва значительно снижается.

- При коэффициенте нагрузки, меньшем 0,2, процесс напыления неэффективен. Увеличение коэффициента нагрузки выше 2 нецелесообразно, т.к. не приводит к улучшению процесса.

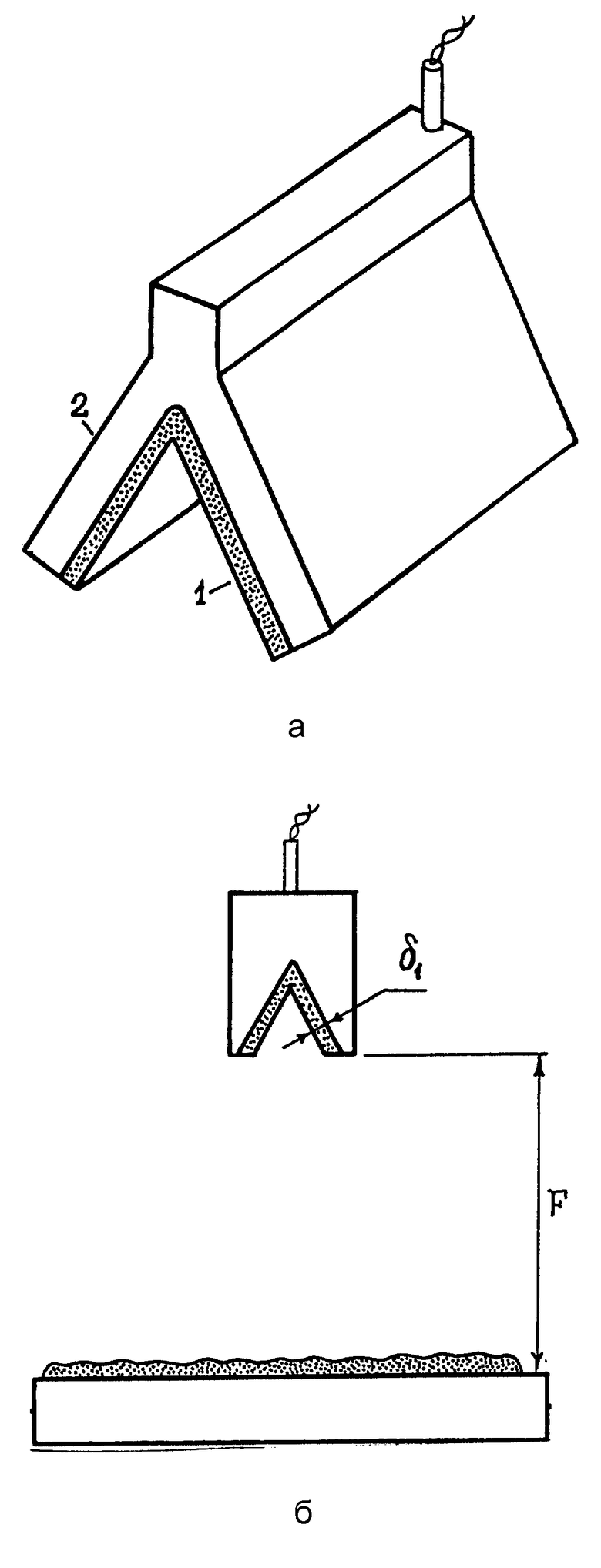

На чертеже изображены плоский (а) и осесимметричный (б) кумулятивные заряды, где 1 - облицовка кумулятивной выемки, содержащая порошок исходного металла или механическую смесь исходных для синтеза компонентов, 2 - заряд ВВ, 3 - капсюль-детонатор, П - подложка, F - расстояние от заряда до подложки.

Примеры реализации способа.

Пример 1.

Для эксперимента использовали плоский вариант осесимметричного кумулятивного заряда (см. чертеж, а).

Угол полураствора кумулятивной выемки составлял 70 градусов, ширина основания клиновидной выемки 55 мм, длина 110 мм.

В качестве ВВ использовали гексоген насыпной плотности. Толщина слоя ВВ 10 мм.

Исходным материалом служил порошок ВОЛЬФРАМА с крупностью зерна 50 мкм. Порошок помещали с насыпной плотностью (пористость m=4) между двумя листами тонкого картона, образующими кумулятивную выемку, толщина слоя 3 мм.

Коэффициент нагрузки составлял 0,2.

Подложкой служила стальная пластина.

Дистанция напыления F = 400 мм.

Толщина полученного покрытия составляла 0,25-0,35 мм в центральной зоне шириной 80 мм. За пределами этой зоны толщина покрытия становилась существенно меньше и составляла 0,08-0,1 мм.

Проверялась также прочность покрытия на разрыв. Вдоль выемки она составляла 9 - 10 кг/мм2, поперек менялась от 10 кг/мм2 в центре до 7 кг/мм2 на расстоянии 20 мм от центра.

Пример 2.

Для эксперимента использовали осесимметричный кумулятивный заряд (см. чертеж, б).

Угол полураствора кумулятивной выемки составлял 45o. Диаметр в основании выемки 55 мм.

В качестве ВВ использовали тротил-гексоген литой сплав ТГ=1:1.

Исходным материалом служил порошок титана с крупностью зерна 50 мкм.

Пористость кумулятивной облицовки m = 3.

Коэффициент нагрузки r = 2.

Напыление осуществляли на стальную подложку.

Расстояние до подложки F = 200 мм.

Толщина полученного покрытия из титана составляла 0,25 - 0,35 мм в центральной зоне радиусом 40 мм. За пределами этой зоны она уменьшалась до 0,08 - 0,1 мм, что соответствует примерно той же закономерности, что в примере 1.

Пример 3.

Использовался кумулятивный заряд по примеру 2.

Угол полураствора кумулятивной выемки 25o.

В качестве ВВ использовали ТГ = 1:1.

Исходным материалом была механическая смесь порошков вольфрама с крупностью зерна 50 мкм и чешуйчатого графита в соотношении 15:1 по массе, что примерно соответствует соединению WC.

Пористость кумулятивной облицовки m = 4.

Коэффициент нагрузки r = 0,4.

Напыление производили на различные металлические подложки (титан, сталь).

Расстояние до подложки F = 400 мм.

Рентгенодифрактометрические исследования материалов нанесенных покрытий показали, что покрытия состояли из карбида вольфрама и вольфрама примерно в равных количествах.

Пример 4.

Использовался кумулятивный заряд по примеру 2.

Угол полураствора кумулятивной выемки 45o, ВВ - насыпной гексоген.

Исходным материалом служила механическая смесь порошка титана с крупностью зерна 200 мкм и измельченной гранулированной мочевины в соотношении 4:1 по массе.

Пористость кумулятивной облицовки m=4.

Коэффициент нагрузки r = 1.

Расстояние до подложки F = 300 мм.

Напыление производили на подложки из титана и стали. Анализ дифрактограмм показал, что покрытие представляет собой нитрид титана.

Пример 5.

Использовался кумулятивный заряд по примеру 2.

Угол полураствора кумулятивной выемки 45o, ВВ - насыпной гексоген.

Исходным материалом служила смесь порошка титана с крупностью зерна 200 мкм, чешуйчатого графита и измельченной гранулированной мочевины в соотношении 2:1:1 по объему.

Пористость кумулятивной облицовки m = 4.

Коэффициент нагрузки r = 1.

Расстояние до подложки F = 400 мм.

Напыление производили на стальные подложки.

Анализ дифрактограмм показал, покрытие состоит из: карбида титана, нитрида титана и карбонитрида титана (TiC, TiN, TiNxC1-x).

Пример 6.

Использовался кумулятивный заряд по примеру 2.

Угол полураствора кумулятивной выемки составлял 37,5o.

В качестве ВВ использовался насыпной гексоген.

Исходным материалом служила механическая смесь порошков титана с крупностью зерна 50-200 мкм, вольфрама с крупностью зерна 30-50 мкм и чешуйчатого углерода. Исходные вещества брались в соотношении по объему 1:1:2.

Пористость кумулятивной облицовки m = 3,5.

Коэффициент нагрузки r = 1.

Расстояние до подложки 400 мм.

Напыление производили на металлические подложки.

Анализ дифрактограмм показал наличие TiC, W2C, W.

Таким образом, предложена новая достаточно простая и эффективная технология получения покрытий из тугоплавких металлов и их соединений. Она наиболее применима для обработки рабочих поверхностей механизмов горнодобывающей техники, скважинных буров, поверхностей, подвергающихся ударным нагрузкам.

Использованная литература

1. Авторское свидетельство N 1776699.

2. Авторское свидетельство N 1729035.0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЙ МЕТАЛЛ-ЛЕГКИЙ НЕМЕТАЛЛ | 1998 |

|

RU2137709C1 |

| СПОСОБ ПЕРФОРАЦИИ ПРИСКВАЖИННОЙ ЗОНЫ ПЛАСТА И КУМУЛЯТИВНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2317406C1 |

| ЗАРЯД ДЛЯ ПЕРФОРАЦИИ СКВАЖИН | 1994 |

|

RU2090741C1 |

| СПОСОБ И УСТРОЙСТВО ФОРМИРОВАНИЯ КУМУЛЯТИВНЫХ СТРУЙ С УСТРАНЕНИЕМ ЭФФЕКТА ВРАЩЕНИЯ КУМУЛЯТИВНЫХ ЗАРЯДОВ | 2012 |

|

RU2491497C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ИСПОЛЬЗОВАНИЕМ ЭНЕРГИИ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2009 |

|

RU2404035C1 |

| КОМБИНИРОВАННАЯ КУМУЛЯТИВНАЯ ОБЛИЦОВКА ДЛЯ ФОРМИРОВАНИЯ ВЫСОКОСКОРОСТНЫХ КОМПАКТНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2564428C1 |

| КОМБИНИРОВАННАЯ КУМУЛЯТИВНАЯ ОБЛИЦОВКА ДЛЯ ФОРМИРОВАНИЯ ВЫСОКОСКОРОСТНЫХ КОМПАКТНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2549505C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ФОРМОЙ ФРОНТА ДЕТОНАЦИОННОЙ ВОЛНЫ | 2013 |

|

RU2554711C2 |

| ОБЛИЦОВКА ДЛЯ КУМУЛЯТИВНОГО ЗАРЯДА | 2002 |

|

RU2217687C2 |

| КОМБИНИРОВАННАЯ КУМУЛЯТИВНАЯ ОБЛИЦОВКА ДЛЯ ФОРМИРОВАНИЯ ВЫСОКОСКОРОСТНЫХ КОМПАКТНЫХ ЭЛЕМЕНТОВ | 2015 |

|

RU2596168C1 |

Изобретение относится к технологии нанесения покрытий, повышающих прочность, износостойкость, антикоррозионные свойства изделий. Способ включает размещение исходного материала, подрыв заряда на определенном расстоянии от обрабатываемой поверхности, при этом исходный материал размещают в пористой кумулятивной облицовке кумулятивного заряда с пористостью m ≥ 3, угол полураствора кумулятивной выемки 25 ≤ α ≤ 70o, а коэффициент нагрузки r = mρBBδBB/ρобδоб, где ρBB - плотность ВВ, δBB - толщина слоя BB, ρоб - плотность вещества кумулятивной облицовки, δоб - толщина кумулятивной облицовки, причем кумулятивный заряд располагают на расстоянии F ≥ 200 мм от обрабатываемой поверхности. Способ позволяет получить покрытия из тугоплавких металлов и их соединений с легкими неметаллами с использованием кумулятивных процессов. 1 ил.

Способ нанесения покрытий из тугоплавких металлов и их соединений с легкими неметаллами, включающий размещение исходного материала, подрыв заряда на определенном расстоянии от обрабатываемой поверхности, отличающийся тем, что исходный материал размещают в пористой кумулятивной облицовке кумулятивного заряда с пористостью m ≥ 3, угол полураствора кумулятивной выемки 25 ≤ α ≤ 70o, а коэффициент нагрузки r = mρBBδBB/ρобδоб, где ρBB плотность ВВ, δBB - толщина слоя ВВ, ρоб - плотность вещества кумулятивной облицовки, δоб - толщина кумулятивной облицовки, при этом кумулятивный заряд располагают на расстоянии F ≥ 200 мм от обрабатываемой поверхности.

| ШВЕДКОВ Е.А | |||

| и др | |||

| Словарь-Справочник по порошковой металлургии | |||

| - Киев: Наукова Думка, 1982, с | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Жаропрочные сплавы для газовых турбин /Пер | |||

| с англ | |||

| БОГОЛЮБОВОЙ Л.Я | |||

| и др | |||

| - М.: Металлургия, 1981, с | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| RU 94043006 A1, 10.12.96 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИНФОРМАЦИИ СОСЕДНИХ СОТ | 2012 |

|

RU2590907C1 |

| СПОСОБ ВЗРЫВНОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1990 |

|

RU2060868C1 |

Авторы

Даты

2000-01-20—Публикация

1998-03-16—Подача